薄壁壳体零件三坐标检测方法

2022-06-10胡蓉

胡 蓉

(中航工业空空导弹研究院 质检中心,河南 洛阳 471000)

0 引言

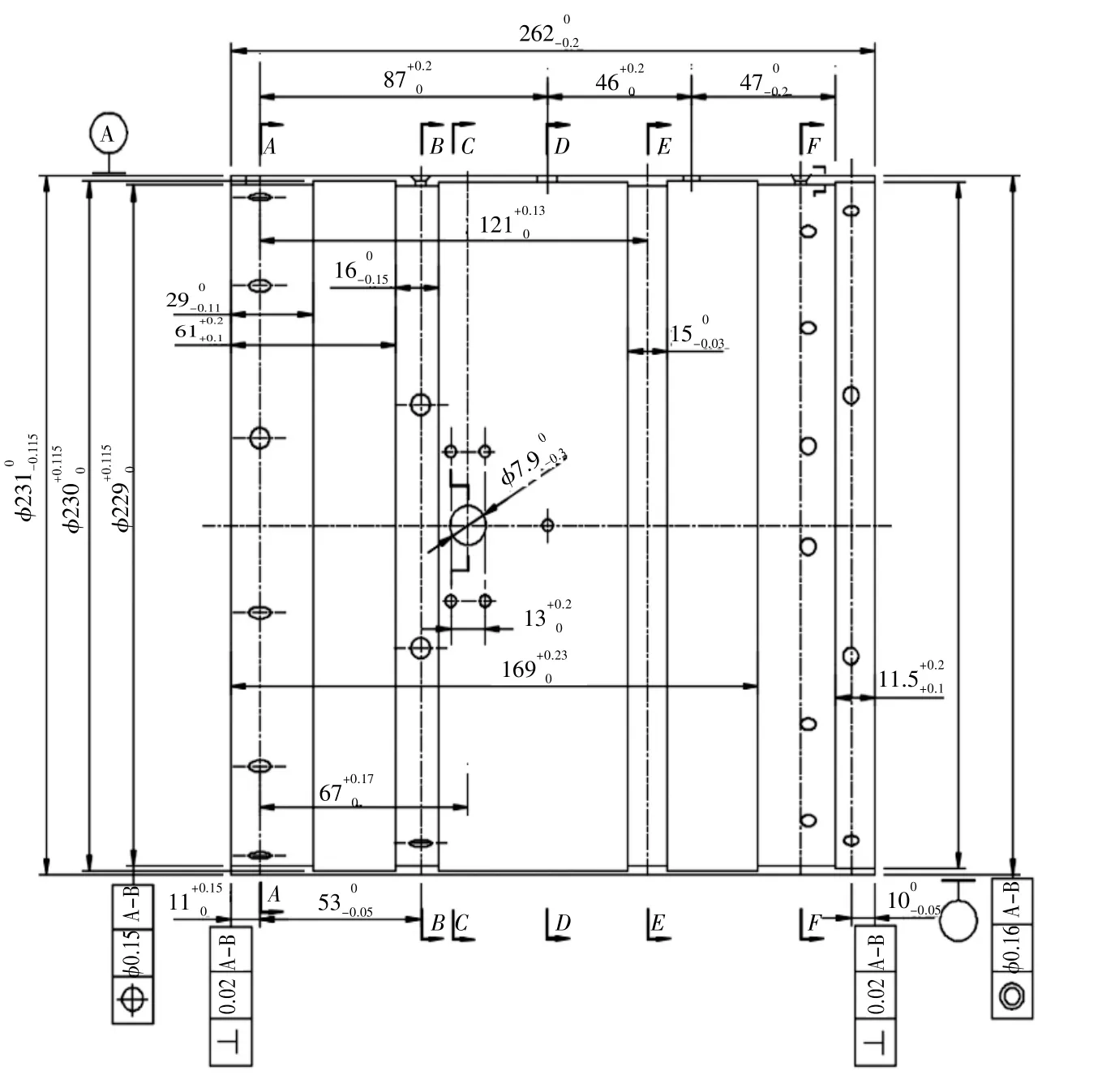

某壳体零件结构复杂,孔组、内腔台阶圆、槽等检测元素多,尺寸精度要求高,是典型的薄壁回转类零件(图1)。一次检验需要准备15种通用量具和检测器具,6种专用量具。部分角度值和部分形位公差尺寸还需要人工间接计算获得;内腔线性尺寸、沟槽尺寸需要放置在平台上,在零件自然状态下借助通用量具获得测量结果;形位公差和无法直接得到的空间尺寸需要二次转工到三坐标进行测量,这种测量方式检测周期长,检测效率低下,不能满足飞速增长的批生产检测需求。为此,本文以该零件为例对零件结构特点和检测难点进行分析、设计了专用检测工装,通过实施和验证了该检测方法的可行性,并且可以在相似类型零件测量方法中推广。

图1 零件结构图

1 零件特点分析

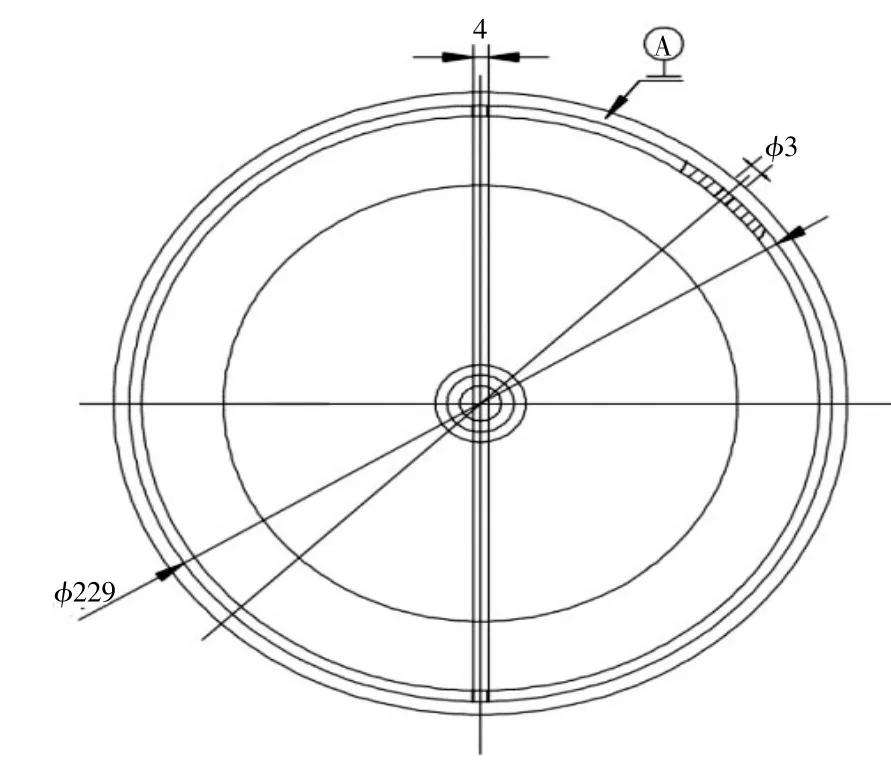

该零件属于薄壁铝件,直径为ϕ231 mm,圆周方向孔组数量多,易变形。检测尺寸数量多,检测截面多,公差要求精度高;内腔结构复杂,内腔台阶有偏心圆和内螺纹,圆周上阶梯圆柱的形位公差检测难度大。按照工艺文件要求使用零件两端ϕ229 mm内孔为基准A和基准B,图4中Q向长度为4 mm宽度为槽的中心为0°基准,由于该0°基准为A-B公共轴线和槽中心构建的空间平面,使用常规检测方法无法构建实际A-B公共轴线,实现与基准完全重合,手动检测难度很大且不精准。

2 零件常规检测方法

零件角向尺寸和中心高尺寸的检测方法[1]是:将零件放置在检测平台分度头的三爪上,找正后测量。同一个薄壁零件反复装夹,每次使用的夹紧力和装夹时三爪支撑位置不同,导致零件的变形量不同,影响零件的测量结果,不能保证单个零件测量结果的重复性、一致性和准确性,不能消除圆跳动所带入的检测误差,且非自然状态下装夹不能得到零件的真实值。

部分线性尺寸的测量需使用杠杆表和测高尺来获得,反复翻转零件找正读数过程繁琐,且大批量检测时容易出错。为了保证检测结果的正确性,提高壳体类零件的检测效率,采取新的检测方法显得尤为重要。

3 三坐标检测难点分析与解决方案

结合薄壁壳体零件检测特点,探索合理的检测技术,选择使用具有测量精度高、重复性好、自动化程度高的三坐标进行接触式测量更能解决此类检测问题。按照工艺文件要求、根据零件特点和测量元素的分布情况,做出合理的检测规划,设置检测路径,让测针按照规划的路径线对零件空间几何形状以及三维特征元素进行测量点数据采集,实现该零件全尺寸三坐标检测,并且能直接输出测量结果,严格区分合格项和超差项,最大限度地提高工作效率,提高测量系统的稳定性和测量结果的正确性和重复性。但是如何增加辅助支撑,实现零件快速定位找正、以满足三坐标的批量检测需要是问题的关键。

3.1 零件的定位与找正

3.1.1 定位困难

该零件基准为两端内孔,基准孔壁上及零件圆周上有多组孔、槽特征;内腔有螺纹孔、角度、中心距尺寸。自然状态下检测零件无法定位,需翻转零件并二次纠正内腔台阶的X/Y方向的直线,且只能获得部分的测量元素。采用常规定位方式(三爪内撑、V型块支撑)均无法避免待测元素特征被干涉、无法精确定位零件,无法实现一次定位三坐标检测所有目标元素。因此,设计了专用的检测夹具,一次性解决装夹定位的问题。

3.1.2 解决方案

(1)检测工装的设计和使用方法

检测工装方案考虑在零件自然状态下设计台阶圆辅助支撑定位,将零位U型槽顺时针偏转45°摆放,使用销规与检具体的内孔配合形成组合型结构。保证内腔四处线切割加工面和在其面上加工的孔系,台阶圆等元素能够沿机器坐标系X(Y)轴矢量正方向进行检测,减少三坐标测头调转角度的次数,保证三坐标方形测尖套与零件内腔方形线切割平面平行,解决测针干涉问题,节省检测时间。该工装(图2),由底座、扳手、压板、螺钉、销规[2]组成。

图2 检具体及配件

零件安装时,根据机器坐标系为零位,找正检具体Y向宽度为4 mm直槽的X坐标尺寸<0.01 mm,用压板和M10的螺钉固定。将零件内孔基准A套在检具体内腔台阶圆外,基准A的端面与内腔台阶圆端面接触定位,然后把销规插入对应的零件基准槽内,对零件进行角向定位。

3.2 坐标系的建立

3.2.1 工装坐标系的建立[3]

在三坐标测量过程中,初始坐标系是在手动模式下完成,是为了告诉软件工件在什么位置,这样软件会根据初始坐标系进行下一步自动测量。考虑到检测手动采点方便简单,所以将初始坐标系建在检具体上,相当于建立了工装夹具坐标系,确定工装夹具与零件之间的相对位置关系(图3)。批检过程中所有零件都工装上在此坐标系下进行检测,在此基础上自动检测测量元素,重新建立零件坐标系,减少批检过程中件件找正的困难,缩短检测准备时间。该零件工装坐标系采用手动检测A基准下表面四点平面为第一坐标系,保证了批件过程中零件上表面测量高度的一致性;4 mm开口槽侧边直线为第二坐标系,保证了零件在机器坐标系下与ϕ3小孔保持45°角向位置关系;ϕ229 mm外圆心位置为第三坐标系,保证了零件与检测工装的安装间隙。

图3 工装坐标系建立示意图

3.2.2 零件坐标系的建立

按照工艺图纸要求,在工装坐标系下执行DCC模式,测量零件的基准元素,将坐标系建立在被测零件上(图4)。根据自由度3-2-1法则,首先确定零件基准B端面为第一坐标系,限制零件Z方向的移动自由度和X、Y的旋转自由度;Q向视图3 mm槽到下端面的中点投影与A基准内圆柱与下端面的相交圆心连线D E为第二轴轴方向,限制Z方向的旋转自由度;确定零件B基准内圆柱与其端面的相交圆心F为第三坐标系,限制X、Y方向的移动自由度。零件(自动)坐标系基准的根据图纸标注的技术条件确定。由于该零件壁薄易变形的特点,建立坐标系需增加上、下两端圆柱的测量点[4]来消除轴向变形导致基准偏移的问题。

图4 零件坐标系建立示意图和Q向视图零位U型槽

4 检测方法

4.1 测量准备

用卷尺确定检具体检测工装外部圆周方向ϕ300 mm的位置无干涉且未超过三坐标的限位。用三坐标测针测量两槽一侧同侧平面点的方式,保证手动找正两端槽平面度不大于0.01 mm,并用压板和螺钉固定。采用台阶圆底面、两槽中分线及工装圆心,使用3-2-1法则建立工装坐标系。

4.2 编制测量程序

(1)安装零件

将该零件B基准面朝上,45°角向3 mm的槽对准检具的销钉孔,轻放在检测工装上,插入量规,而后拔出,确保零件的稳定。

(2)精建零件坐标系

新建零件测量程序,面1为零件上表面,4点;圆2为零件B基准圆柱,16点;圆柱3为零件A基准ϕ229 mm内圆柱,16点;圆柱4为零件A基准ϕ229 mm内圆柱,16点;槽两端平面点5、点6来确定其中心零位,圆柱上表面为第一基准,AB圆柱到顶面的投影点与槽对称中心[5]的连线为第二基准,该投影点为第三基准,精建零件坐标系。

(3)编制程序进行测量

最佳检测方案编制自动测量程序的确定:(1)编制测量程序以测针调用顺序进行排布;(2)测量按照视图顺序;(3)以测针旋转角度的就近原则来确定检测元素的顺序。对该测量程序进行固化并进行存档备用。

(4)输出测量结果

对被测元素的角向尺寸、线性尺寸、中心高、形位公差等尺寸进行计算,输出测量结果。

5 检测改进效果

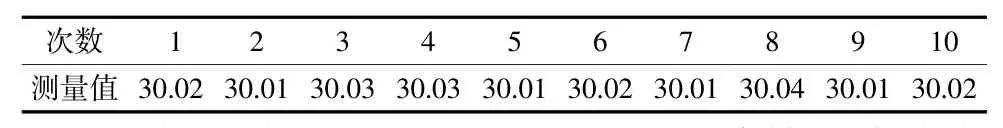

分别找十个检验员,以角度尺寸30°±0.083°为例输出三坐标检测结果(表1)和手工检测(表2)结果。

表1 三坐标检测角度尺寸30°±0.083°检测结果

表2 人工检测角度尺寸30°±0.083°检测结果

从表1,表2对比可以看出,手工检结果波动大,并且手工检测单件该零件需要200 min,三坐标检测该零件需要40 min。检测周期大幅缩短。

6 结束语

本文基于三坐标测量方法和检测工装进行了薄壁壳体零件检测,其操作简单,使用方便,可一次检测所有项目,不需要进行工位转工,检测质量稳定,缩短了检测周期,大幅提高了检测效率。在批量检测中极大地减小了检验员的工作强度,既保证了检测结果的重复性和准确性,又大大提高了检验效率,能推广至同种类型的零件。