基于S7-1500 PLC和G120变频器的高位码垛控制系统设计

2022-06-10孙宜敬

孙宜敬

(赛摩智能科技集团股份有限公司,江苏 徐州 221004)

0 引言

高位码垛系统是通过输送、转位、推袋、编组、分层、升降、整形等一系列操作将散装物料包装袋按照一定的规则有序码放到托盘上的一种产线系统,主要应用于化工、建材、粮食、饲料等行业。相比较于机器人自动码垛,具有生产速度较高、使用环境更广泛等优点。尤其对于现场环境要求防爆的场所,因不能使用工业机器人,高位码垛系统就成为了唯一的选择。高位码垛控制系统的关键在于转位、推袋、分层和升降。当前国外厂家通常使用德国SEW的MDX61B系列变频器进行驱动控制,其成本较高且调试复杂,本文研究了一套基于西门子S7-1500 PLC和G120变频器的满足防爆要求的高位码垛系统[1]。经研究该系统不仅经济而且调试非常方便,定位效果也完全满足要求。

1 系统构成和基本流程

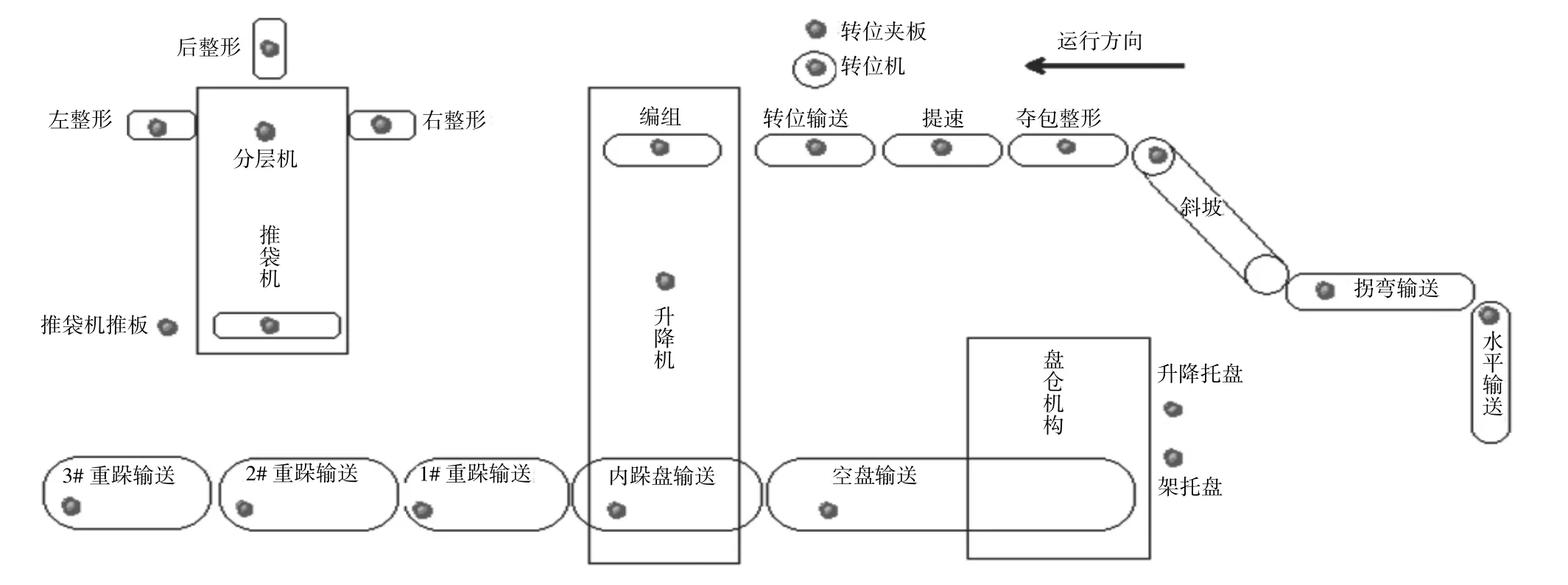

系统主要包含水平输送机、拐弯输送机、斜坡输送机、压包输送机、提速输送机、转位输送机、转位机、编组输送机、推袋机、分层门、左/右/后整形机、升降机、托盘库、内垛输送机、重垛输送机、电控系统、气动系统等。其中,转位机、推袋机、分层门、升降机使用G120变频器驱动,做基本定位控制(EPOS)。系统设备总体结构如图1所示。

图1 系统设备总体结构图

系统的基本工作流程如下:

(1)前级包装机出来的包装袋经过输送、压紧后进入转位输送机,此时通过光电开关对包装袋进行检测计数,根据所需垛型以及当前计数值决定让其直接通过或者转位通过。例如,假设包装袋袋口朝后从右向左输送,则对于奇数层为2+3垛型(2横袋和3竖袋),而偶数层为3+2垛型(3竖袋和2横袋),在每两层的10袋循环中,第1、9袋直接通过(2横袋中的第1袋),第2、10袋转位180度通过(2横袋中的第2袋,袋口朝里),第3、4、5袋逆时针转位90度通过(奇数层的3竖袋),第6、7、8袋顺时针转位90度通过(偶数层的3竖袋);

(2)包装袋进入编组输送机,此时再次通过光电开关对包装袋进行计数,并根据所需垛型以及当前计数值决定是否编组完成,通常分为横排编组和竖排编组,当编组完成条件满足时,推袋机开始动作,将所有当前编组好的包装袋推至分层门上相应位置,该位置由所需垛型以及编组计数决定;

(3)当分层门上包装袋已经达到所需垛型袋数时,启动左/右/后侧整形机构将包装袋进一步推紧,然后打开分层门,将包装袋落至已备好的升降机支撑的托盘上,这样就完成了一层包装袋的码垛;

(4)每当完成一层包装袋的码垛后,升降机根据光电开关的检测信号或者设定位置参数下降一定距离至等待位置,以使得本层包装袋离开分层门位置,从而分层门可以关闭;同时,为了垛型整齐美观,每当分层门闭合时,升降机将托举包装袋再次上升并使之挤压分层门的下表面,进行包装袋的上表面整形;上整形完成之后,升降机将再次下降至等待位置,直到完成所有层数的包装袋的码垛;

(5)升降机开始下降,将已满垛的垛盘落至内垛输送机上,由输送机将垛盘输送至后续各重垛输送机上,此处重垛输送机兼有垛盘暂存作用,未被叉车叉走之前垛盘可暂时存放,本系统可最多暂存5垛;

(6)垛盘离开内垛输送机时,托盘库自动运行,空托盘同时被输送过来,这样升降机再将之升起至分层门下方,准备承接第一层包装袋,开启下一个循环。自动托盘库用于存放并自动供给空托盘,通常有气动或电动两种方式,本系统为气动。

2 控制系统设备和网络组态

2.1 控制系统主要设备

(1)S7-1500 PLC:为西门子新一代高级控制器,具有性能高、更开放、组态高效、运动控制功能强大等特点,本系统采用S7-1511PN型CPU作为控制核心,另根据系统需要选用数字输入输出模块若干。

(2)G120变频器:G120是一款模块式变频器系统,主要包含两个功能单元:控制单元(CU)和功率模块(PM);控制单元可以控制和监控功率模块和与它相连的电机,能够支持与本地或中央控制系统以及监控设备的通讯。功率模块用于对电机供电,功率范围为0.37 kW至250 kW。集成的定位功能(基本定位器EPos)可在运行过程中实现高动态特性的定位任务。定位可通过增量编码器或/和绝对值编码器(SSI)来实现。本系统中根据工艺需要,转位、推袋、分层、升降四个关键工位采用了带有基本定位功能的G120变频器进行驱动控制。其中,转位电机配置绝对值编码器,其余电机配置增量式编码器。另外,由于升降机为提升式位能性负载,故选用了电磁制动抱闸电机。

(3)V20变频器:V20是一款通用的基本型变频器,具有加速轻缓、平稳、启动转矩大、通过制动电阻或者直流制动实现快速停车、机械抱闸直接控制等特点。本系统中内垛、重垛输送机等处采用了带制动模块和制动电阻的V20变频器以实现重载平滑启停等功能。

(4)检测传感器:系统中根据工艺需要,针对不同位置的托盘和包装袋的位置和计数检测,分别采用了对射型、镜面反射型、漫反射型光电开关,以及高性能的接近开关等来实现。

(5)安全设备:为了保护设备自动运行中以及维护保养过程中的人身安全,系统中配置了专用的急停开关、安全继电器、围栏、安全光栅、升降安全销等装置,确保设备安全高效运行。

(6)防爆设备:系统中所有检测传感器均选用隔爆型或者本安加隔离栅型防爆形式,所有电机、接线盒等均满足21区粉尘防爆要求,电控柜选用正压防爆型。

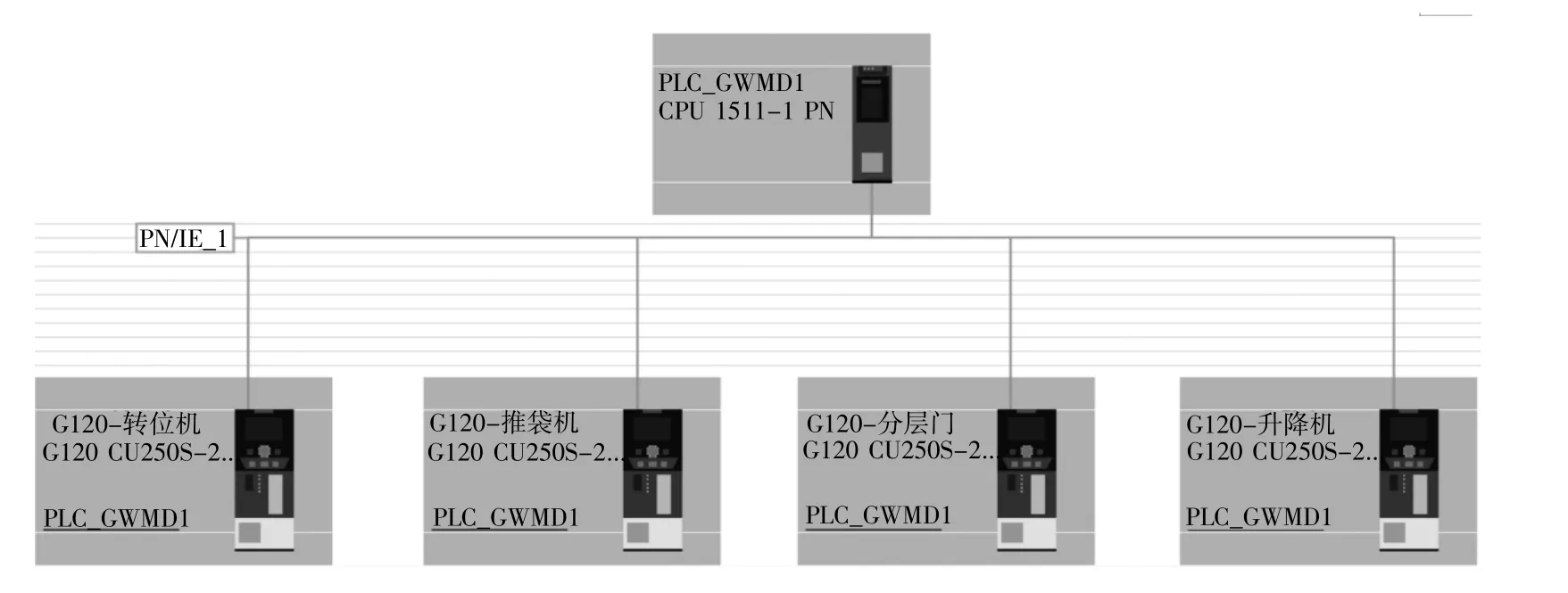

2.2 控制系统网络组态

系统中PLC、触摸屏、G120变频器之间均使用以太网网线连接,PLC和G120之间为PROFINET通信,通过西门子博途TIA PORTAL软件进行设备组态,网络组态如图2所示。

图2 设备组态网络视图

3 控制系统程序设计

3.1 基本定位器(EPOS)

G120变频器的控制单元CU250S-2可通过选用定位功能授权卡启用基本定位功能,将电机侧和/或负载侧的编码器连接到控制单元,并由控制单元自身完成位置闭环控制,从而实现相当于伺服驱动的高精度定位控制。其基本配置如图3所示。

图3 基本定位器功能配置图

3.2 定位功能设置和编程

(1)G120参数设置和电机优化:要实现定位功能,必须对G120变频器进行参数设置和编程。对于G120的参数设置,一般可通过STARTER软件或者博途TIA PORTAL集成的START DRIVE软件进行设置。设置的参数通常包括应用等级、报文选择、电机数据、编码器参数、机械数据如减速比等,此处应选择111报文[3]。参数设置完毕后,通常需要进行电机静态和动态优化,以进行机械惯量、控制参数等方面的自动调整,需要注意的是,优化过程中,电机将进行一定时长和角度的旋转,应避免设备损坏或人身伤害。

(2)定位功能块FB284:SINA_POS(FB284)是博途TIA PORTAL软件集成的用于基本定位的功能块。该功能块基于111报文,通过DPRD_DAT(SFC14)和DPWR_DAT(SFC15)程序块实现与变频器的周期通信,交换过程数据(PZD),通过控制其输入端子可以实现变频器基本定位的各种功能。其包括设定值直接给定(1=相对模式,2=绝对模式,3=调整模式)、回参考点(4=主动回参考点,5=直接设定参考点)、程序步(6=程序步)、点动(7=速度点动,8=增量点动)。通过读取其输出端子可以监视变频器和定位轴的运行状态。本系统中,结合触摸屏的相应操作界面,可进行点动、回参考点(增量式编码器)、手动运行、自动运行(绝对定位和相对定位)等操作,可对运行速度、加速度、减速度、定位位置等进行设定。并通过FB284功能块的输出对当前位置、当前速度、回参状态、定位状态、故障代码等进行监控。

3.3 系统程序设计

在调用FB284功能块完成定位功能的基础上,对系统进行手动和自动的逻辑控制程序设计。整个程序主要包括:故障处理、系统初始化、托盘库、包装袋输送、垛盘输送、转位、推袋分层、编组、升降、手动/自动等几个子程序;用户需要确认并在人机界面上输入包装袋的尺寸、所需码垛层数、垛型等参数,然后根据工艺需要以及生产节拍等设定各电机运行参数,则系统可以投入自动工作模式。

除了完成自动码垛的逻辑功能之外,对于系统安全需要给予特别注意,例如,对于升降机,除了上下机械限位之外,在程序中设置了上下极限限位开关,并且还通过G120参数设置了软限位开关。系统手自动运行的基本流程如图4所示[2]。

图4 系统运行流程图

3.4 系统调试和实物图片

首先进行手动调试,确保接线无误情况下,使用手动工作模式,在人机界面上进入调试画面,可以对每一台电机及气缸等执行机构进行单机操作,调试过程中应注意参数的保存、运行软限位和/或限位开关的设置、电机的运行方向等问题,例如,对于绝对值编码器,其参考点可以直接设定,无需每次上后寻找参考点,但是必须在初次设定后进行保存,否则会丢失。

然后进行自动调试,手动操作正常后,可进入自动工作模式,此时应根据运行情况调整系统中各参数设置如启动延时、停止延时、上升位置、整形位置、电机速度、加速度、减速度等。

高位码垛系统现场安装运行的实物图片如图5所示。

图5 系统现场实物图

3.5 性能测试分析

以推袋机为例,其电机额定转速为1 430 r/min,负载转速为180 r/min,负载旋转一周的实际行程为5 117 mm,按照位置分辨率为0.1 mm进行设置,则负载旋转一周所需的LU(LU为G120驱动器内部的定位单位)为5117LU;编码器分辨率为1024,精分辨率设定为2;推2横袋时要求行程为2 m,经实际测试运行,综合传动和机械机构误差之后,最终的位置精度为±5 mm;满足设计和生产要求。

需要注意的是,日常运行中应定期检查各回参考点开关及其目标板的情况,确保其检测正常及位置准确,否则有可能影响到最终的定位效果。另外,当电机/减速机、编码器、同步带等硬件有更换时,必须进行重新回参和参数修正。

4 结语

基于S7-1500 PLC和G120变频器的高位码垛控制系统,以PROFINET总线网络组态,稳定可靠,应用基本定位功能驱动控制的关键是工位电机能实现高精度位置控制,并能应用多种器件和设备确保系统安全。同时,系统整体要按照防爆要求设计,才可用于危险环境。该系统已经安装在多个项目现场,运行稳定可靠,操作简单,受到用户好评。