电动汽车正面刮底工况设计及电池包防护优化分析

2022-06-10王国杰余海龙何恩泽

王国杰,余海龙,何恩泽,李 洁

(1.汽车噪声振动和安全技术国家重点试验室,重庆 401122;2.中国汽车工程研究院股份有限公司,重庆 401122;3.重庆长安汽车股份有限公司,重庆 400023)

电池包作为整车的动力来源,对电动汽车整体运行的性能及安全性有着十分重要的意义。电动汽车电池包携带能量高,布置位置一般位于车辆底部,且受到乘坐空间或续驶里程的影响,电池包设计为车辆最低点,因此,在车辆行驶过程中易受到路面凸起障碍的撞击而发生电安全问题。以电动汽车底部碰撞为例,碰撞并不会导致车辆结构产生足以直接损伤乘员的加速度或变形,但是会造成电池包局部巨大变形引起高压回路短路,从而产生急剧温升,并最终引发火灾。

近年来,国内外一些学者围绕电动汽车电池包问题展开了一系列的研究与探索。CHEN等对电池包的铝合金材料进行了碰撞分析模拟了电池组的失效过程。某课题组对单个电池包进行了正面,后面,侧面的碰撞试验分析,基于以上试验数据,研究人员开发了一种计算机模型用于模拟电池在不同碰撞工况下如何变形和短路。HU等研究了电池包在准静态压缩和动态碰撞条件下的失效行为,结果表明,电池包的变形与单个电池有很大的关系。兰凤崇等通过建立电池包内部精细化结构模型,探讨了电池包在碰撞过程中箱体及内部结构的变形与响应规律。周飞通过对整车进行结构分析,增加相应的电池包防护装置,避免了电池包托底。目前的研究基本是针对电池包结构和材料的研究,并没有结合任何法规对底部电池包正面刮底碰撞工况进行研究与分析。同时,目前法规和行业也并未发布任何关于电动汽车正面刮底碰撞工况的标准。

按照电动汽车电池包与障碍物的碰撞位置不同,将电动汽车底部碰撞分为正面刮底、侧面刮底、尾部刮底、底部托底。目前常见的正面刮底工况有过台阶、过枕木、过驼峰路等,上述工况易对电池包底部产生刮擦损伤。本文通过对不同的正面刮底工况进行试验与仿真分析,根据结果将电动汽车底部碰撞中的正面刮底工况作为主要研究对象。旨在为建立一种电动汽车专有底部碰撞安全评价工况提供借鉴,为进一步完善电动汽车碰撞试验评价标准、电动汽车电池包防护结构的设计、提升电动汽车碰撞安全水平和行业标准的制定提供重要借鉴和参考。

1 电池包正面刮底碰撞工况研究

1.1 底部碰撞交通事故案例数据统计

据相关媒体报道,2013年10月,某品牌电动汽车撞上道路金属物体导致着火;2013年11月,某品牌电动汽车底盘撞上道路金属杆起火;2016年10月,某品牌电动汽车行驶时底盘被下水道铁网穿刺;2019年4月,某品牌电动汽车底盘受严重碰撞发生自燃;2019年8月,行驶中的某品牌电动汽车因底盘遭受严重撞击发生自燃;2020年2月,某品牌电动汽车电动汽车因电池包底部受异物撞击发生自燃。

以上数据只是较为严重的电动汽车底部碰撞情况列举,并不全面。但是对于电动汽车底部碰撞工况的研究与标准制定也需要相关从业者关注,下面将对底部碰撞中发生频率较高的正面刮底碰撞工况进行介绍。

1.2 正面刮底碰撞工况壁障设计

正面刮底碰撞工况的一个重要的边界条件是障碍物,即壁障。壁障的设计主要涉及外形尺寸与定位尺寸。

外形尺寸的重要部位设计包括接触侧设计和顶面设计。参考GB 38031—2020《电动汽车用动力蓄电池安全要求》中对电池单体、电池包或系统进行挤压试验的挤压板形状,将正面刮底碰撞工况壁障与电池包接触一侧设计为半径为75 mm的圆柱面。考虑到有些车辆在电池包前方有防护结构,将壁障顶面设计为与水平呈10°角,防止壁障长度过长出现壁障顶起防护结构而无法撞到电池包的情况。

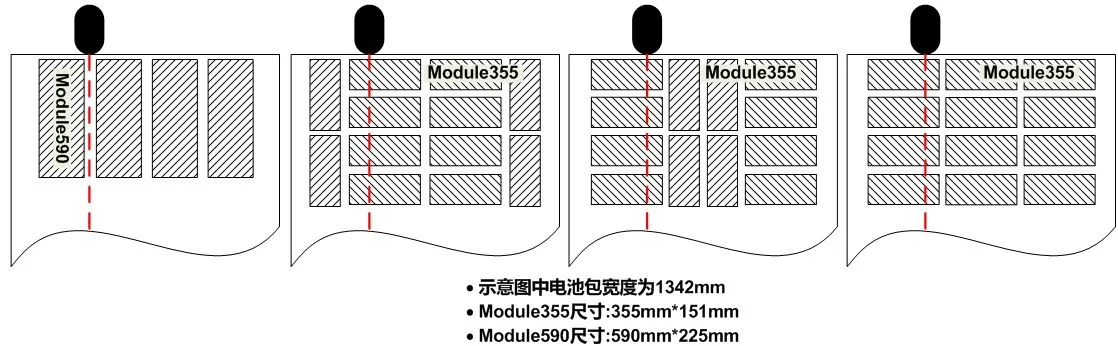

定位尺寸包括壁障方向定位尺寸和壁障与电池包在向重叠定位尺寸。根据对大量不同车型整理知电池包宽度尺寸(方向长度)在840~1 500 mm,电动汽车电池包模组与底面向距离在10~25 mm。考虑到电池包中心对称平面位置(0位置)、±1/4宽度位置均能被撞击到,将壁障设置为3个可调整位置,同时,为保证正面刮底工况的通用性,将壁障与电池包在向重叠设定为25 mm。根据多个不同电池包宽度尺寸参考,壁障设计如图1所示。

图1 壁障示意图

当壁障位于-1/4位置时,不论电池包采用355模组,还是590模组,壁障均可与模组在向有重叠,如图2所示。

图2 壁障与不同模组y向位置关系示意图

将上述所设计的正面刮底工况壁障进行强度仿真分析,应力应变云图如图3所示,结果显示强度满足要求。

图3 壁障工装应力应变云图

1.3 正面刮底碰撞工况速度设计

目前的电动汽车电池包布置存在以下特点:对于传统车改电动汽车,电池包底部均为车辆最低点,副车架比电池包底部在向一般高20 mm以上,但SUV车型副车架与电池包底部之间的高度差比轿车小;对于纯电动平台,电池包底部与前方副车架在向的高度差更小,对电池包的防护相对更好。

通过对电池包前端无防护结构车型进行仿真分析,结果显示速度越高,电池包损伤程度也越高。正面刮底碰撞仿真分析如图4所示。

图4 电池包前端无防护结构正面刮底工况分析

考虑到工况对不同电动汽车型的适应性,最终选择了电池包前端无防护的车型进行正面刮底碰撞方案设计的分析。对上述车型开展15~50 km/h的正面刮底工况仿真分析,对电池箱体破损情况、模组变形、模组应力、电池包内能等进行记录,结果如图5~9所示。通过比较得出:不同评价指标下,对应的最严苛速度不同。

图5 电池箱体破损情况

图6 模组x向位移云图

图7 模组z向位移云图

图8 卷芯应力云图

图9 电池包内能-变形曲线

为了筛选出最严厉的速度工况,对各评价指标结合开发经验与企业标准进行重要度排序,并根据各零部件、结构件重要度制定评分标准对其打分。重要度分配原则:卷芯为储能装置,其内短路指标最重要;向变形代表向电池包内的侵入,比向变形更重要;电池包内能体现电池包整体变形情况,相对比向变形重要。重要程度排序为:1号模组卷芯应力>1号模组向变形>电池包内能>1号模组向变形>整车向向下最大位移>水冷板向变形>水冷板塑性应变>水冷板向变形,并将其型号依次排号为1-8。根据各评价指标的数值大小对各工况的打分情况见表1,数值越大,得分越高,数值相同,则按最低的得分进行分配。

表1 不同速度下对应的各指标情况

各工况最终得分见表2,由以上数据统计得出,以30 km/h作为速度边界得分最高,其对电池包综合损伤最高,因此,选择30 km/h作为正面刮底碰撞工况的速度边界。

表2 不同速度下得分表

2 无防护电池包正面刮底仿真及试验结果分析

2.1 仿真条件设置

根据电池包正面刮底碰撞工况研究结果,将仿真速度设置为30 km/h,电池包前端向与刚性壁障重叠距离为25 mm,撞击位置为电池包横向中心。由于电池包刮底工况仿真时间较长,考虑到仿真模型复杂程度,采用电池包单体进行仿真来复现电池包在整车碰撞中的动态响应。将车身与底盘部分简化成一个质量点,质量大小、质心位置匹配到半载状态,电池包模型赋予实物同等质量、质心。仿真边界设置如图10所示。

图10 仿真边界设置

2.2 仿真结果分析

电池包在0 ms以30 km/h速度、25 mm重叠量撞向圆柱面半径为75 mm的刚性刮底壁障,30 ms电池包前端与刚性圆柱面接触,由于该电池包前端未有任何防护设计方案,80 ms电池包在圆柱面挤压作用下塑性变形严重。120 ms时刻电池包下端面与刚性圆柱面接触,电池包下端变形较大,有挤压内部模组的风险。电池包仿真动态响应如图11所示。

图11 电池包正面刮底仿真动态响应

2.3 试验条件设置

根据电池包正面刮底碰撞工况研究结果,将试验速度设置为30 km/h,重叠率为25 mm,撞击位置为电池包横向中心。车辆质量为半载状态,车辆其他试验参数参照GB 11551—2014《汽车正面碰撞的乘员保护》进行车辆电池包正面刮底碰撞试验。试验设置如图12所示。

图12 试验设置

2.4 试验结果分析

测试车辆副车架离地高度较电池包底部离地高度高差超过40 mm。由于试验重叠率设置为25 mm,所以试验时电池包底部与壁障直接撞击,使电池包底部前端壳体直接撞裂,整个电池包密封失效,电池包底部产生大约1 m长的波点划痕,划痕深度从电池包底前部至尾部由4 mm逐渐降低至0 mm。同时,高压母线输出端接头裂开,高压母线输出端接头二次锁失效,整车高压线路存在较大绝缘风险。

试验后整车高压未下电,电池包未产生温升,起火、冒烟现象,电池包向加速度最大为185.22 m/s(见图13曲线A),车辆未提示相关风险。

图13 三次试验电池包加速度对比图

3 优化方案

3.1 刮底防护优化实例

方案一:设计防撞挡杆或降低前机舱底部结构件离地高度。

图14 电池包刮底试验后的照片

根据上述试验结果,得出电池包底部为整车通过最低点,且前机舱副车架比电池包底部向高度超出40 mm,导致在行驶方向上电池包直接与壁障碰撞。因此,在汽车设计时可增加防撞杆或减少前机舱底部结构件与电池包底部离地高差,当车辆在行驶过程中出现正面刮底工况时,可使防撞杆或前机舱底部结构件可预先与障碍物产生碰撞,降低电池包与障碍物发生碰撞时的能量,减轻电池包所受的损伤。

方案二:设计碰撞导向支架。

在电池包前部安装位置设计楔形碰撞导向支架,该导向支架可在电池包与障碍物碰撞时将向的撞击力逐渐转化成向的举升力,同时结合悬架作用,使整车顺利通过障碍物。

3.2 刮底防护优化分析

方案一:在零部件仿真边界设置中,电池包前端增加一防撞杆,防撞杆选取与实际车型副车架相同厚度与材料牌号,防撞杆结构半径与试验车辆副车架撞击点曲率半径保持一致,仿真结果如图15~16所示。结果表明,当防撞杆首先与刚性壁障接触,能显著降低电池包整体碰撞速度,也使后续电池包与壁障的碰撞强度显著降低。图15以电池包上盖板速度云图为例,展示出在整个碰撞历程中,上盖板由初速度30 km/h撞击防撞杆,卸载后速度降为5~6 km/h,电池包撞击壁障时能量大幅降低,极大程度地降低了电池包的损伤情况。

图15 上盖板碰撞过程速度云图

方案二:电池包在0 ms以30 km/h速度,25 mm重叠量撞向圆柱面半径为75 mm的刚性刮底壁障,30 ms电池包的前端结构与刚性壁障接触,并相互发生挤压作用,碰撞载荷由于导向支架的作用在向有分量,致使电池包整体有了较大的向位移,也使电池包从刚性壁障上划过去,降低了电池包内部模组结构与刚性壁障接触的可能性。

仿真结果初步证明:设计防撞挡杆和电池包前端楔形导向支架对于降低电池包在正面刮底工况中的风险有明显作用。

图16 撞击楔形块仿真动态响应图

3.3 刮底防护优化验证

方案一:本次试验安装副车架离地间隙与电池包离地间隙相同,其他车辆参数与试验参数不变。正面刮底试验过程显示车辆副车架与壁障先发生撞击,壁障将车辆顶起,然后电池包与壁障产生刮蹭,壁障从电池包底部刮过,如图17~18所示。

图17 试验后副车架照片

试验结果显示电池包底部最大侵入量为1.5 mm,电池包密封性完好,高压母线输出接头无破损,整车未产生温升。电池包向加速度最大为109.76 m/s(图13曲线B),与未降低副车架与电池包离地高差之前相比减少幅度为40.7%,此次试验验证了该方案可极大程度地降低电池包的损伤。

图18 试验后电池照片

方案二:本次试验壁障撞击电池包左侧楔形导向支架处,车辆其他参数与试验参数不变。正面刮底试验过程显示电池包楔形导向支架与壁障撞击后,因导向支架碰撞导向作用,壁障逐渐将电池包顶起,使电池包从壁障底部滑过,电池包仅有较浅划痕,并未产生变形。

试验结果显示电池包加速度为87.22 m/s(图13曲线C),与未安装导向支架之前相比减少幅度为52.9%,此次试验验证了楔形安装支架极大地降低了电池包所受的冲击能量,减少了电池包的损伤。

图19 试验后电池包底部照片

4 结论

(1)电池包前端未有任何防护设计方案,仿真中80 ms时刻电池包在圆柱面挤压作用下塑性变形严重;120 ms时刻电池包下端面与刚性圆柱面接触,电池包下端变形较大,有挤压内部模组风险。

(2)试验时电池包底部与壁障直接撞击,使电池包底部前端壳体撞裂,整个电池包密封失效,同时,高压母线输出端接头裂开,高压母线输出端接头二次锁失效,整车高压线路存在较大绝缘风险。

(3)通过仿真与试验结果,提出了两种电池包防护优化方案。第一,设计防撞挡杆或降低前机舱底部结构件离地高度,使刮底时挡杆或结构件承受部分冲击,电池包向加速度较之前减少40.7%。第二,设计碰撞导向安装支架,电池包加速度较之前减少为52.9%。

本文为进一步完善电动汽车碰撞试验评价标准、电动汽车电池包防护结构的设计、提升电动汽车碰撞安全水平和行业标准的制定提供了重要借鉴和参考。