热轧板厚度对高牌号无取向硅钢磁性能的影响

2024-08-19朱玉秀张建法刘世德张保磊项利李泽琳徐厚军

摘要:基于高牌号无取向硅钢现场生产实验,将相同炉次的连铸板坯热轧至不同厚度(2.1,2.3,2.6 mm)的板卷,经常化均热工艺调控,获得晶粒较为均匀的常化板组织,再经85.7%~88.5%压下率冷轧,得到相同厚度(0.3 mm)的冷轧板,最终采用相同的退火工艺得到退火板;结合组织、织构和磁性能的相关检测分析,研究热轧板增厚对高牌号无取向硅钢产品磁性能的影响。结果表明:随高牌号无取向硅钢热轧板厚度的增加(在2.1~2.6 mm范围,即冷轧压下率降低),退火板组织中{111}晶粒占比提高,γ纤维织构强度逐渐增强,织构发生恶化;随热轧板厚度的增加,磁性能中铁损P1.0/400线性增加,磁感强度B50线性降低。热轧板厚度由2.1 mm增至2.3 mm时,P1.0/400平均恶化0.20 W/kg,P1.5/50平均恶化0.04 W/kg,B50平均恶化0.005 T;热轧板厚度由2.3 mm增至2.6 mm时,P1.0/400平均恶化0.24 W/kg,P1.5/50平均恶化0.04 W/kg,B50平均恶化0.009 T。

关键词:厚度;高牌号无取向硅钢;织构;磁性能;热轧板;新能源汽车

中图分类号:TG 142.1文献标志码:A doi:10.12415/j.issn.1671−7872.24048

文章编号:1671-7872(2024)04-0450-07

Effect of Hot-rolled Plate Thickness on Magnetic Properties of High Grade Non-oriented Silicon Steel

ZHU Yuxiu1,2,ZHANG Jianfa2,LIU Shide2,ZHANG Baolei2,XIANG Li1,LI Zelin2,XU Houjun2

(1.School of Metallurgical and Ecological Engineering,University of Science and Technology Beijing,Beijing 100083,China;2.Shougang Zhixin Qian'an Electromagnetic Materials Co.,Ltd,Qian′an 064400,China)

Abstract:Based on the on-site production test of high grade non-oriented silicon steel,continuous casting slabs of the same furnace were hot-rolled to coils of different thicknesses(2.1,2.3,2.6 mm),and then subjected to regular homogenization process control to obtain a normalized plate structure with relatively uniform grains.After cold rolling at a reduction rate of 85.7%to 88.5%,cold-rolled plates with the same thickness of 0.3 mm were obtained.Finally,annealed plates were obtained using the same annealing process.By combining relevant testing and analysis of organization,texture,and magnetic properties,the influence of hot-rolled plate thickening on the magnetic properties of high grade non-oriented silicon steel product was studied.The results show that as the thickness of hot-rolled plate of high grade non-oriented silicon steel increases(in the range of 2.1–2.6 mm,i.e.,the cold rolling reduction rate decreases),the proportion of{111}grain in the annealed plate structure increases,the strength of theγfiber texture gradually increases,and the texture deteriorates.As the thickness of the hot-rolled plate increases,the iron loss P1.0/400 in the magnetic properties linearly increases,while the magnetic induction intensity B50 linearly decreases.When the thickness of hot-rolled plate increases from 2.1 mm to 2.3 mm,the average deterioration ofP1.0/400 is 0.20 W/kg,P1.5/50 is 0.04 W/kg,and the average deterioration of B50 is 0.005 T.When the thickness of hot-rolled plate increases from 2.3 mm to 2.6 mm,the average deterioration of P1.0/400 is 0.24 W/kg,P1.5/50 is 0.04 W/kg,and the average deterioration of B50 is 0.009 T.

Keywords:thickness;high grade non-oriented silicon steel;texture;magnetic properties;hot-rolled plate;new energy vehicles

硅钢是1种含硅量为0.5%~4.5%(质量分数)的碳硅铁合金材料,根据硅钢中晶粒排列方式和晶体取向聚集程度,可分为无取向硅钢和取向硅钢。取向硅钢的晶粒在轧制方向朝向一致,在此方向具有优异的磁感应强度,适用于静止器领域,如各种类型的变压器;无取向硅钢内部的晶粒朝向各不相同,尽管在轧制方向上的磁感强度弱于取向硅钢,但在各个方向都具有良好的磁感强度,适用于转动器领域,如工业电机、新能源汽车驱动电机、各类家电的电机等。对于无取向硅钢,按照材料的铁损性能,一般将铁损P1.5/50≤4.00 W/kg(对应牌号400及以下)的无取向硅钢称为高牌号无取向硅钢,其余为中低牌号无取向硅钢。当前,我国新能源产业正快速发展,无取向硅钢因其良好的软磁性能和加工性能而成为理想的铁芯材料。随着国家能效标准的升级,高牌号无取向硅钢因具有更低铁损、更高强度的特性,市场对其需求直线上升。近年,我国以宝钢、太钢为代表的硅钢制造企业陆续展开了退火线的改造,将低牌号无取向退火产线改造升级为高牌号无取向退火产线,但这也造成了常化工序产能的不足,增加热轧板厚度是1种解决常化产能不足的方案。因此,研究热轧板厚度对高牌号无取向硅钢磁性能的影响及其机理,对于调整优化升级产品结构、提升新能源汽车用无取向硅钢的生产效能和产品性能具有重大意义。

目前对于无取向硅钢冷轧压下率的研究大多围绕相同热轧板厚度与成品厚度不同开展的[−]。吴硕等采用相同的常化板轧制0.25~0.30 mm厚度的冷轧板,研究其变形与退火后的组织及性能,结果表明:随压下率增大,退火后{111}面织构增多、{001}面织构减少,磁感各向异性增加,铁损下降;林缓等]将2.30 mm厚度的常化板冷轧至厚度为0.30~0.65 mm的成品板,研究冷轧压下率(71.7%~87.0%)对高牌号无取向硅钢组织、织构、磁性能和力学性能的影响,结果表明:当冷轧压下率增加时,高牌号无取向硅钢磁感及铁损迅速下降,退火板立方织构和高斯织构强度减弱,γ纤维织构增加,α纤维织构偏转形成较强的α*纤维织构;彭宇凡等、储双杰等研究发现,随冷轧压下率增大,λ再结晶织构逐渐增强,η纤维织构强度先增强后减弱,γ纤维织构强度先减弱后增强,α纤维织构强度稍有弱化;李长一等]研究发现,冷轧压下率影响各位向储能的大小,从而影响再结晶织构的强度。在常化工艺方面,姚海东等研究发现,随常化温度提高,常化板平均晶粒与成品板平均晶粒尺寸均增大,铁损得到优化;蒋鹏等]研究发现,常化工艺可提高组织均匀性、降低γ纤维织构强度。现有研究对于冷轧压下率对高牌号无取向硅钢组织、织构的影响规律是清晰的。但是不同成品厚度的硅钢其本身对铁损、磁感存在显著影响[−],压下率对磁性能的影响规律中难以剥离退火板厚度的影响,因而现有的研究结论难以准确评估压下率对成品磁性能的影响,不适用于不同热轧板厚度、相同成品厚度引起的冷轧压下率变化对成品磁性能影响的情况。鉴于此,针对某硅钢制造企业生产的同炉次高牌号无取向硅钢,通过调控热轧板厚度、常化工序均热时间,研究热轧板厚度(相应的冷轧压下率)对成品磁性能的影响,以期为能效升级背景下通过热轧板厚度调整提高常化产能的选择方案提供理论指导,同时弥补以往研究中难以准确评估压下率对成品磁性能影响的不足。

1实验材料及方法

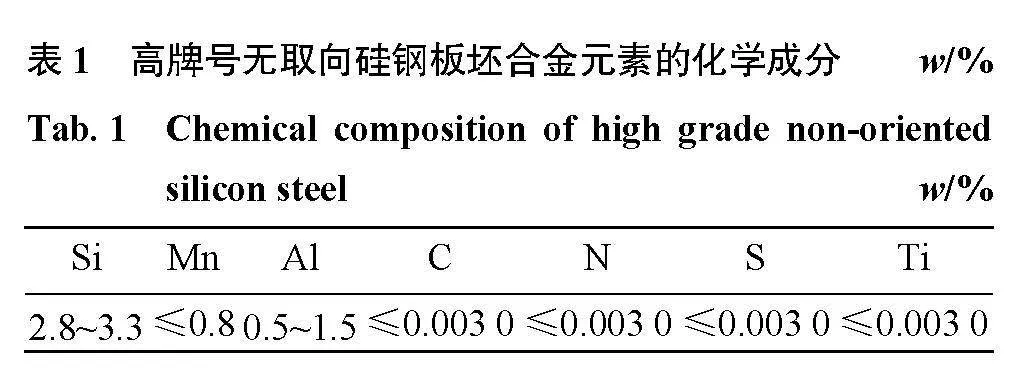

选取某硅钢制造企业同炉次高牌号无取向硅钢板坯,其合金元素成分见。同炉次高牌号无取向硅钢板坯经热轧轧制为3种厚度(2.1,2.3,2.6 mm)的热轧板各3卷,在960℃下分别进行80,88,100 s的常化后酸洗;经85.7%,87.0%,88.5%轧制压下率冷轧,得到0.3 mm厚度的冷轧板;在连续退火生产线经950~1 050℃下均热20~40 s的工艺退火,最终得到成品板,其生产工艺流程如。

采用光学显微镜(CARL ZEISS Axio Observer D1m型)观察、测量统计常化板晶粒尺寸(采用截线法),采用扫描电镜(ZEISS场发射SUPRA55型)、电子背散射衍射技术(electron back-scattered diffraction,EBSD)分析退火板晶粒尺寸、织构(退火板1/4层位置)及主要位向(设置最大偏离角为15°)晶粒所占的比例。将3种不同热轧板的退火板切割为尺寸30 mm×300 mm纵横向各12片的样品,根据GB/T 3655—2022,采用交流磁性测量仪(Brockhaus MPG 100D AC型)测量成品板的磁感应强度B50(磁场强度为5 000 A/m时的磁感应强度)、铁损P1.0/400(400 Hz下,磁感应强度为1.0 T时的损耗)和P1.5/50(50 Hz下,磁感应强度为1.5 T时的损耗),并计算每种厚度热轧板对应成品板磁性能指标的平均值。

2结果与讨论

2.1常化组织特征

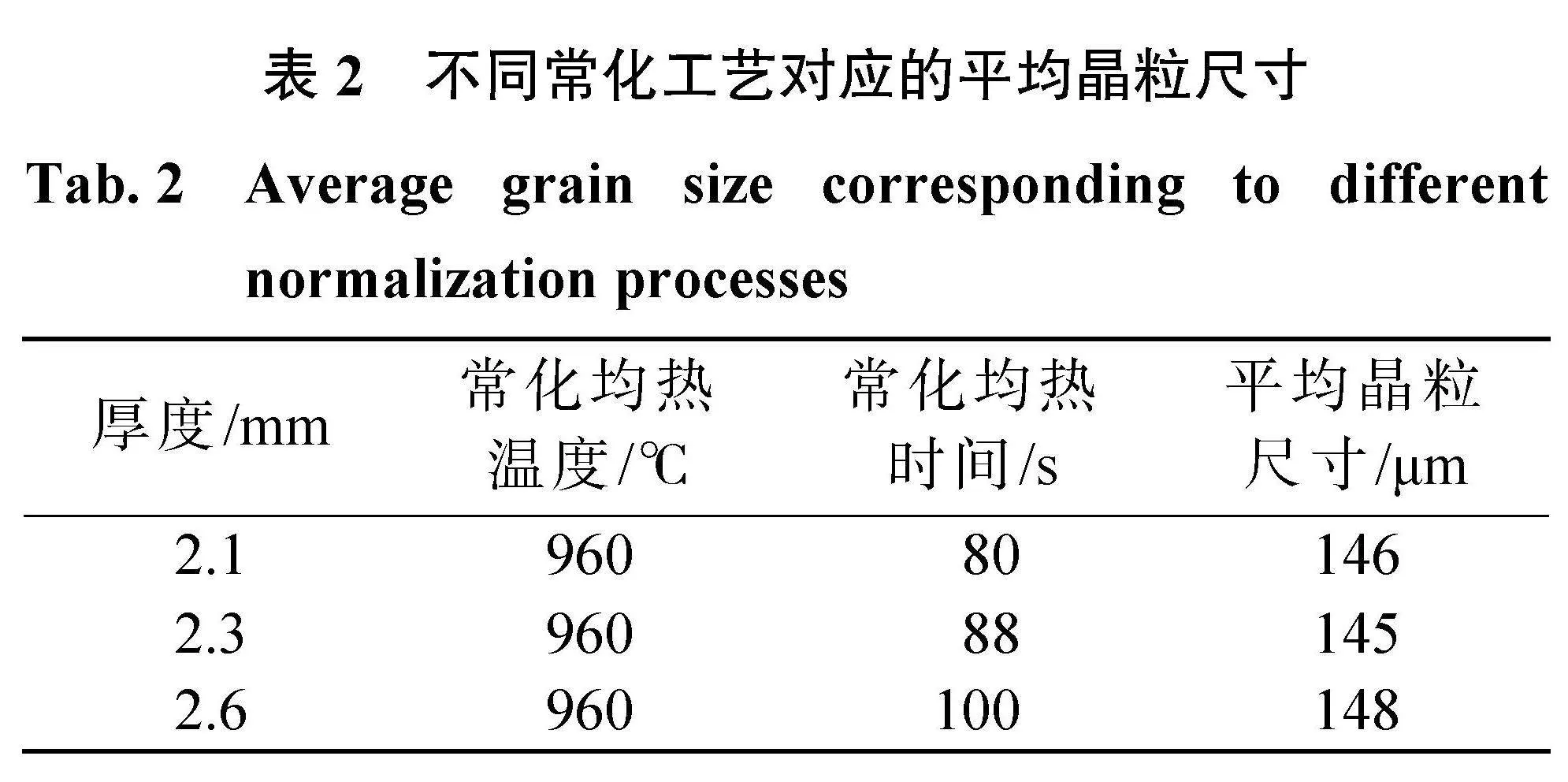

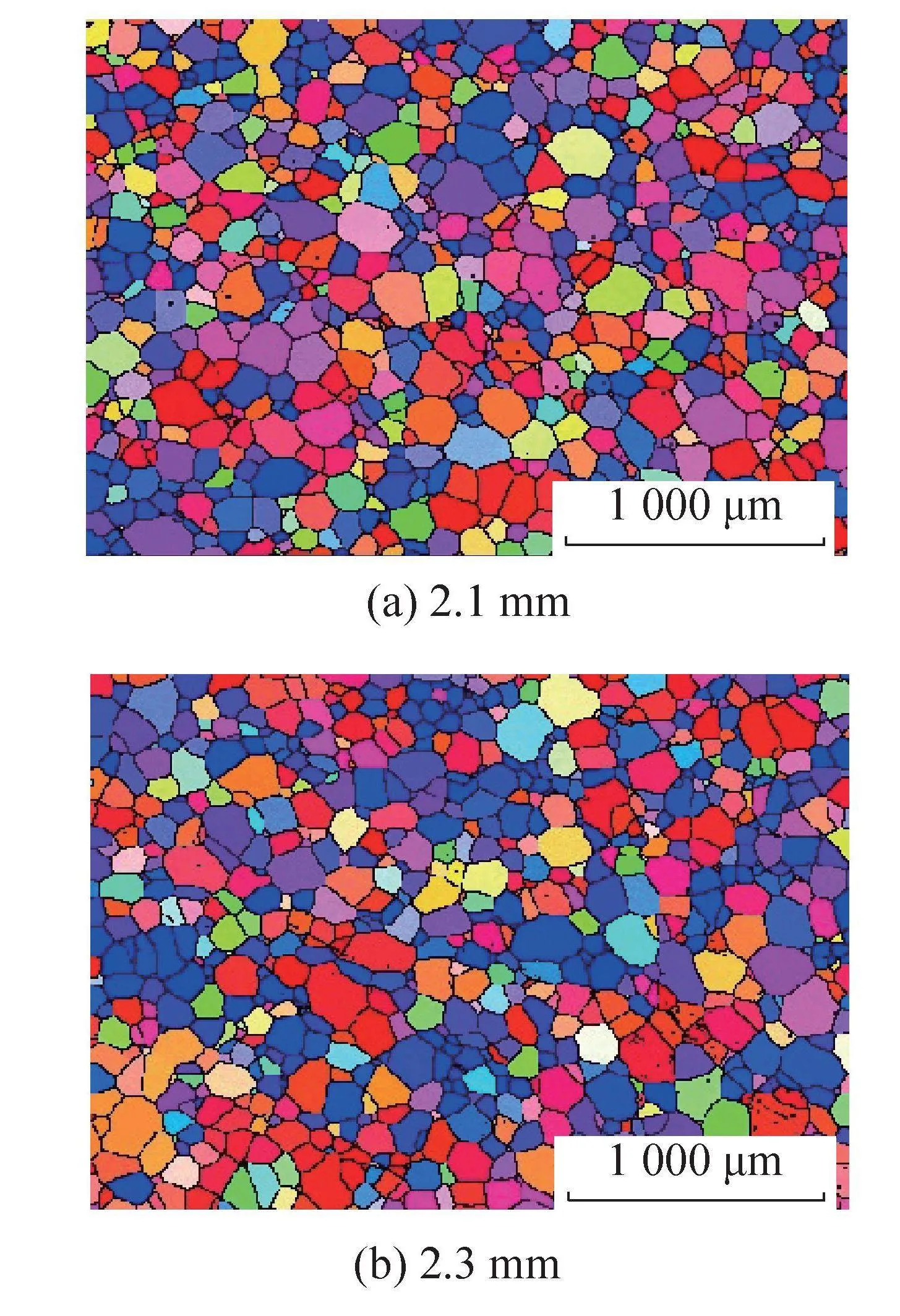

对同一炉次无取向硅钢的板坯进行热轧,得到2.1,2.3,2.6 mm厚度的热轧板,再分别经过960℃(80,88,100 s)常化均热后得到的常化板组织如,不同常化工艺下常化板的平均晶粒尺寸见表2。

综合看出:不同厚度热轧板常化后的晶粒从表层到心部,晶粒尺寸较为均匀,平均尺寸分别为146,145,148μm。由常化后晶粒的平均尺寸和均匀程度相似可知,文中选用的不同厚度热轧板常化过程的均热时间合适,该常化处理可为后续冷轧和退火提供组织相似的不同厚度常化板样品。对于高牌号无取向硅钢,铸坯经热轧后,钢板组织沿厚度方向会存在明显的不均匀,表层为细小的再结晶组织、中心为形变组织。常化过程中通过热处理提供的驱动力可使热轧板发生再结晶、晶粒长大,从而实现组织均匀化。因此,文中实验过程中,通过对不同厚度的热轧板进行常化均热时间调控,可得到平均晶粒尺寸相似的常化板。

2.2退火板组织及织构特征

不同厚度常化板样品经不同压下率冷轧和相同工艺退火处理后得到相同厚度的退火板,其组织和织构(EBSD检测分析)如,晶粒平均尺寸和不同位向晶粒占比(设置最大偏角为15°)见表3。

综合图3和表3可见:热轧板厚度不同的条件下,得到的退火板组织差异不明显,织构有一定的差异;厚度为2.1,2.3,2.6 mm的热轧板,对应退火板组织均为均匀的等轴晶粒,平均晶粒尺寸分别为94,95,92μm,大小基本相同。由此可见,热轧板厚度增加(2.1~2.6 mm)与冷轧压下率下降(从88.5%降至85.7%)对退火板晶粒尺寸未产生显著影响。

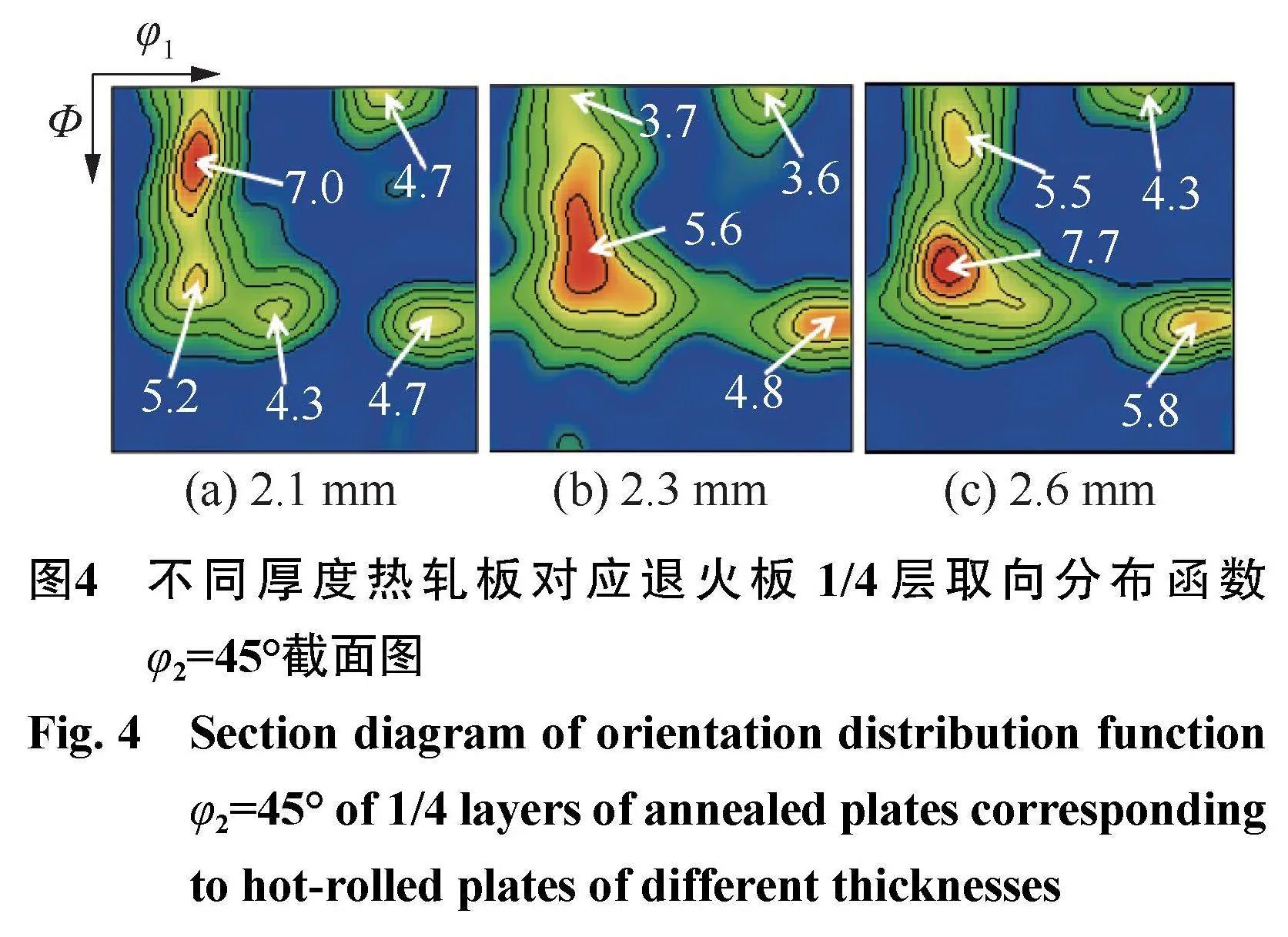

图4为不同厚度热轧板对应退火板1/4层取向分布函数φ2=45°的截面图。φ1,φ2,Φ为Roe符号系统中表示样品坐标系的欧拉角,其中φ1,φ2为绕轧制面法向(normal direction,ND)转的角度;Φ为绕轧制方向(rolling direction,RD)转的角度。

由图4可看出:退火板中的主要织构类型有α*纤维织构、γ纤维织构以及{001}lt;120gt;织构,厚度为2.1 mm时,α*纤维织构强度高点为{114}lt;481gt;,强度为7.0;随厚度的提高,α*纤维织构强度高点沿α*取向线逐渐向γ线偏移,且γ取向线上的织构强度逐步增强;λ取向线上的主要织构类型为{001}lt;120gt;,{001}lt;120gt;织构在热轧板厚度为2.1 mm时强度最高(4.7),在热轧板厚度为2.3 mm时强度最低(3.6)。

综合图3~4可知:随热轧板厚度增加(2.1~2.6 mm),退火板中的{111}晶粒(晶粒)数量明显增多,占比从23.3%增至32.9%,提高了9.6%;退火板中占比最高的{112}晶粒略有提高,从45.5%增至49.2%,提高了3.7%;占比最低的{110}晶粒略有降低,从4.5%降至3.0%,降低了1.5%。热轧板厚度为2.3 mm时,退火板中的{100}晶粒占比最高,为19.9%;热轧板厚度为2.1,2.6 mm时,{100}晶粒占比基本相当。

退火后钢中再结晶织构的形成与发展与相应形变织构组分含量有关,但更多地取决于形变织构组分的应变储能[−]。再结晶形核时晶核的取向特征以及能够长大的晶核取向决定再结晶织构的类型。无取向硅钢生产绝大部分采用一次冷轧工艺(大压下率)生产,冷轧压下率一般为75%~95%,冷轧后易获得α(lt;110gt;//RD)纤维织构和完整的γ(lt;111gt;//RD)纤维织构。本实验中常化板冷轧压下率在85.7%~88.5%范围,冷轧形变织构主要由α纤维和γ纤维织构组成。钢板在轧制过程中,随着冷轧压下率的增加,α纤维织构及γ纤维织构的强度增强;冷轧板在退火过程中,退火组织具有遗传性,由于γ取向晶粒具有最高的储存能以及γ再结晶晶粒定向形核,在冷轧板最终退火过程中γ变形晶粒率先发生再结晶,并且具有尺寸和数量优势]。因此,热轧板厚度由2.1 mm提高到2.3,2.6 mm,退火板{112}和{111}面织构占比提高。

2.3产品磁性能

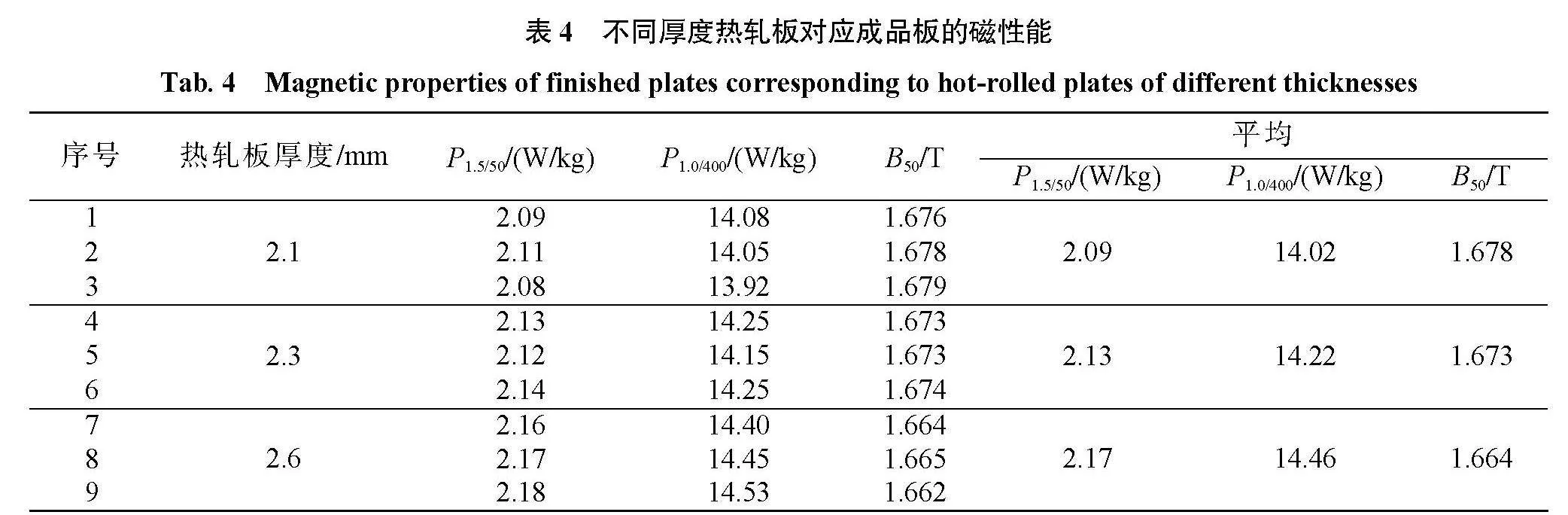

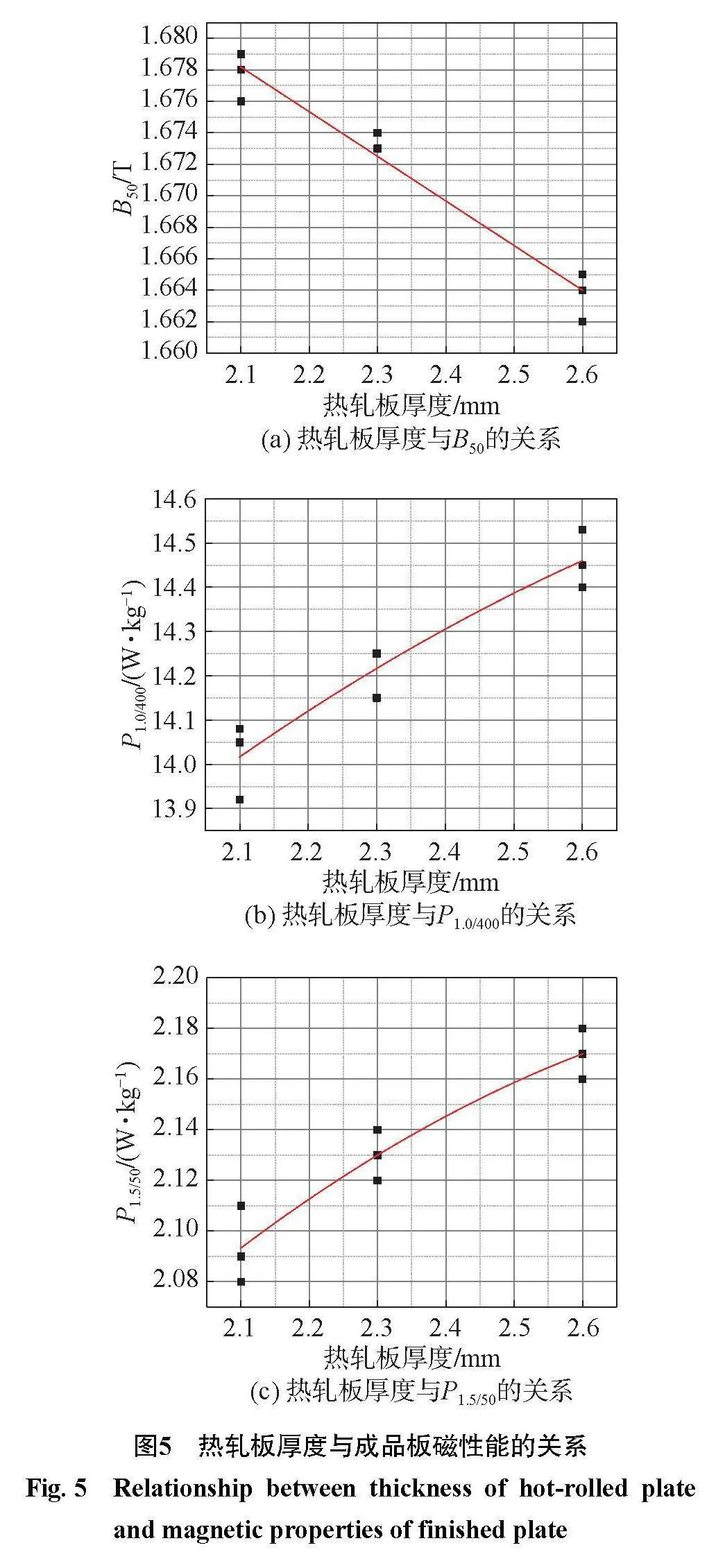

3种厚度热轧板(2.1,2.3,2.6 mm)对应成品板的磁性能见,热轧板厚度与成品板的磁性能(B50,P1.0/400和P1.5/50)关系如图5。

由表4和图5可知:热轧板厚度在2.1,2.3,2.6 mm时,3个厚度热轧板对应成品板的磁性能均较为稳定,波动较小,B50波动≤0.003 T,P1.5/50波动≤0.03 W/kg,P1.0/400波动≤0.16 W/kg;热轧板厚度在2.1~2.6 mm范围,随热轧板厚度的增加,成品板的B50逐渐降低(均值从1.678 T降至1.664 T,总的降幅为0.014 T),P1.0/400和P1.5/50逐渐增加(均值分别从14.02 W/kg增至14.46 W/kg,2.09 W/kg增至2.17 W/kg,总的增幅分别为0.04,0.08 W/kg)。不论是在磁感方面,还是在铁损方面,热轧板厚度的增加均恶化了成品板的磁性能。

在高牌号无取向硅钢生产的过程中,织构是影响成品板磁感和铁损的主要因素之一[−]。{100}晶面存在2个易磁化lt;001gt;轴,{110}晶面存在1个易磁化轴,而{111}晶面无易磁化轴[−],增加对磁性能有利的{100}和{110}面织构可在提升磁感应强度的同时降低磁滞损耗。因此,对成品板织构的控制目标是,在最终退火后钢中应尽量减少对磁性能不利的{111}织构晶粒,同时增加对磁性能有利的{100}和{110}织构晶粒。

织构受生产工艺的影响较大,冷轧时主要通过压下率的变化使形变组织和织构发生改变,进而影响成品板退火时再结晶织构的形成与发展(退火时冷轧组织需经历回复、再结晶形核和晶粒长大)[−]。由成品板磁性能结果可知,热轧板厚度增加带来的冷轧压下率增加,会恶化成品板的磁性能。这是由于在退火后晶粒尺寸基本相同的情况下,退火板中的织构不同会引起成品板磁性能的变化。随热轧板厚度的增加(由2.1 mm增至2.3 mm),在退火板中的不利织构(γ纤维织构)强度增强和有利织构({001}lt;120gt;织构)强度减小的双重作用下,成品板磁性能发生了恶化。热轧板厚度由2.1 mm增至2.3 mm,γ纤维织构强度提高不大,但是对磁性能有利的{001}lt;120gt;织构强度明显降低,铁损P1.5/50恶化比例为1.8%,P1.0/400恶化比例为1.4%,磁感强度B50恶化比例为0.3%;热轧板厚度由2.3 mm增加至2.6 mm,γ纤维织构强度明显增强,铁损P1.5/50恶化比例为1.9%,P1.0/400恶化比例为1.7%,磁感强度B50恶化比例为0.6%。

3结论

1)将同炉次高牌号无取向硅钢轧制为不同厚度(2.1,2.3,2.6 mm)的热轧板,经常化工序均热时间调控,可得到平均晶粒尺寸相似的常化板;再经85.7%~88.5%压下率轧制至相同厚度(0.3 mm)的冷轧板,采用相同的退火工艺得到成品退火板,热轧板厚度增加对退火板晶粒尺寸未产生显著影响。

2)热轧板厚度在2.1~2.6 mm范围,随热轧板厚度增加,在最大偏离角为15°的情况下,退火板中{112}和{111}面织构晶粒占比提高,{111}晶粒占比从23.3%增至32.9%;{112}晶粒占比略有提高,从45.5%增至49.2%。热轧板厚度为2.3 mm时,退火板中的{100}晶粒占比最高,为19.9%。随冷轧压下率的增加,退火板组织中{111}晶粒占比提高,γ纤维织构逐渐增强,织构发生恶化。

3)热轧板厚度在2.1~2.6 mm范围,随热轧板厚度增加,成品板的铁损P1.0/400线性增加、磁感强度B50线性降低。热轧板厚度由2.1 mm增至2.3 mm,P1.0/400平均恶化0.20 W/kg,P1.5/50平均恶化0.04 W/kg,B50平均恶化0.005 T;热轧板厚度由2.3 mm增至2.6 mm,P1.0/400平均恶化0.24 W/kg,P1.5/50平均恶化0.04 W/kg,B50平均恶化0.009 T。

参考文献:

[1]解志恒.新能源汽车电机市场发展前景分析[J].汽车与新动力,2023(3):86−88.

[2]岳重祥,江毅,倪卫锋,等.国内无取向硅钢未来十五年需求预测与发展建议[J].电工钢,2021(5):37−41.

[3]陈海燕,张朝杰.不同冷轧压下率对无取向发电机硅钢组织及性能的影响[J].热加工工艺,2017(1):123−125,129.

[4]杨换平,沙玉辉,张芳,等.大压下率冷轧无取向硅钢再结晶织构演变[J].东北大学学报(自然科学版),2013(5):658−662.

[5]董爱锋,苗晓,申毅,等.成品厚度对无取向硅钢织构和磁性能的影响[J].特殊钢,2009(5):42−44.

[6]吴硕,贾涓,宋新莉,等.冷轧压下率对高强无取向电工钢变形组织和磁性能的影响[J].材料工程,2024(3):158−165.

[7]林媛,王红霞,张文康,等.大压下率冷轧无取向硅钢织构演变及性能[J].中国冶金,2022(5):64−70,130.

[8]彭宇凡,王子豪,宋新莉,等.0.3 mm厚的高强无取向电工钢的退火组织与性能[J].材料热处理学报,2022(1):99−105.

[9]储双杰,沈侃毅,沙玉辉,等.无取向硅钢形变储能取向依赖性及其对再结晶织构的影响[J].材料工程,2019(8):147−153.

[10]李长一,黄璞,冯大军,等.冷轧无取向电工钢的点阵畸变储能及其对再结晶织构的影响[J].电工材料,2007(4):10−13.

[11]姚海东,刘恭涛,胡志远,等.常化温度对无取向电工钢组织和性能的影响[J].电工钢.2021,3(6):19−25.

[12]蒋鹏,白晓路,牛宇豪,等.常化温度和时间对2.98%Si无取向硅钢组织、织构的影响[J].电工钢,2023(6):25−31.

[13]赵建伟,张文康,苗晓.二次冷轧压下率对高牌号无取向硅钢组织结构和磁性能的影响[J].钢铁,2012(11):69−72.

[14]MEHDI M,HE Y L,HILINSKI E J,et al.Texture evolution of a 2.8wt%Si non-oriented electrical steel during hot band annealing[J].IOP Conference Series:Materials Science and Engineering,2018(375):1−8.

[15]LIN Y,WANG H X,WANG S J,et al.Roles of silicon content and normalization temperature on cold workability and recrystallization of high-grade non-oriented silicon steel[J].Crystals,2022(12):593−601.

[16]顾晨,杨平,毛卫民.轧制工艺对低牌号无取向电工钢相变退火组织、织构与磁性能的影响[J].金属学报,2019(2):181−190.

[17]LI M,XIAO Y D,WANG W,et al.Effect of annealing parameter on microstructure and magnetic properties of cold rolled non-oriented electrical steel[J].Transactions of Nonferrous Metals Society of China,2007(S1):74−78.

[18]金自力,任慧平,张红杰.无取向硅钢退火织构的演变与磁性能关系的研究[J].材料热处理学报,2007(2):77−80.

[19]王健,李俊,郭文渊,等.冷轧无取向硅钢再结晶退火组织和织构演变研究进展[J].材料导报,2010(19):100−103,111.

[20]CHENG J H,SHEN J L,MISHRA R K,et al.Discrete twin evolution in Mg alloys using a novel crystal plasticity finite element model[J].Acta Materialia,2018(149):142−153.

[21]TAKAYUKI H,AKIHIRO K,HIROHIKO T.Crystal-plasticity finite-element analysis of anisotropic deformation behavior in a commercially pure titanium grade 1 sheet[J].International Journal of Plasticity,2017(91):77−108.

[22]SHA Y H,SUN C,ZHANG F,et al.Strong cube recrystallization texture in silicon steel by twin-roll castingprocess[J].Acta Materialia,2014(76):106−117.

[23]MATSUSHIMA H,SUZUKI T,NOKUO T.Evolution of heterogeneous deformation structure and recrystallization texture of steel[J].Materials Science Forum,2013(753):58−65.

[24]JONG−TAE P,JERZY A S.Evolution of recrystallization texture in nonoriented electrical steels[J].Acta Materialia,2003(51):3037−3051.

[25]MOHAMED G,BACROIX B.Role of stored energy in static recrystallization of cold rolled copper single andmulticrystals[J].Acta Materialia,2000(48):3295−3302.

[26]石文敏,杨光,张彦文,等.高牌号无取向电工钢的工艺及性能优化研究[J].热加工工艺,2023(12):28−33.

[27]朱诚意,鲍远凯,汪勇,等.新能源汽车驱动电机用无取向硅钢应用现状和性能调控研究进展[J].材料导报,2021(23):23089−23096.

[28]张净源,任慧平,金自力,等.新能源汽车用含稀土无取向硅钢生产过程中组织、织构演变[J].金属热处理,2020(10):99−103.责任编辑:何莉