轧机液压控制系统故障仿真研究①

2022-06-09周奇阳李志勇周为民王家兴宋锦春

周奇阳 李志勇 周为民 王家兴 宋锦春

(1:宝山钢铁股份有限公司 上海 2012061;2:东北大学机械工程与自动化学院 辽宁 沈阳 110819)

1 前言

轧机液压AGC(Automatic Gauge Contol)系统是现代冷连轧机组的控制核心,是实现高质量板材的关键技术。液压AGC系统具有响应速度快、轧制精度高、轧机当量刚度可变、功重比高等优点,因此在冷轧领域被广泛应用。

AGC控制系统中的微小故障,可能使系统的性能和结构参数发生改变,影响其正常工作。钢厂冷轧机组是一个十分复杂且庞大的系统,要在实际操作中进行故障模拟不仅成本高昂,并且具有一定的安全隐患。因此故障诊断和模拟是一件十分困难的事情。随着技术的发展,计算机仿真技术日渐趋于成熟,在计算机上搭建系统模型进行故障模拟具有可靠性和准确性。通过改变能影响系统性能的参数来进行故障仿真模拟,一方面可以为故障诊断方法的研究提供数据,另一方面还可以完善轧机故障系统的故障样本库。

许多学者在液压AGC系统的诊断和预测领域展开研究。文献[1]利用AMESim仿真软件对液压系统建模并仿真,为优化液压伺服控制系统参数提供了一种方法;文献[2]利用AMESim软件与MATLAB相结合的方法开发了模拟软件平台,可以对液压AGC系统在线进行模拟;文献[3]通过AMESim建立缸体压下仿真模型,并对几种情况的位移响应曲线和速度响应曲线进行仿真分析;文献[4]基于提升液压设备系统的构成,从热轧厂液压设备的用途、周围环境、故障原因、维护手段四个方面对液压设备故障进行深入分析;文献[5]针对轧机液压控制系统常见故障进行了分析,研究运用故障树分析方法进行AGC液压控制系统的故障快速诊断;文献[6]研究了压力闭环控制系统,分析了液压AGC系统的失稳条件;文献[7]分析了粗轧机液压系统的液压故障处理及诊断。本文采用AMESim仿真模拟,为故障诊断和判别提供指导。

2 仿真模型的建立

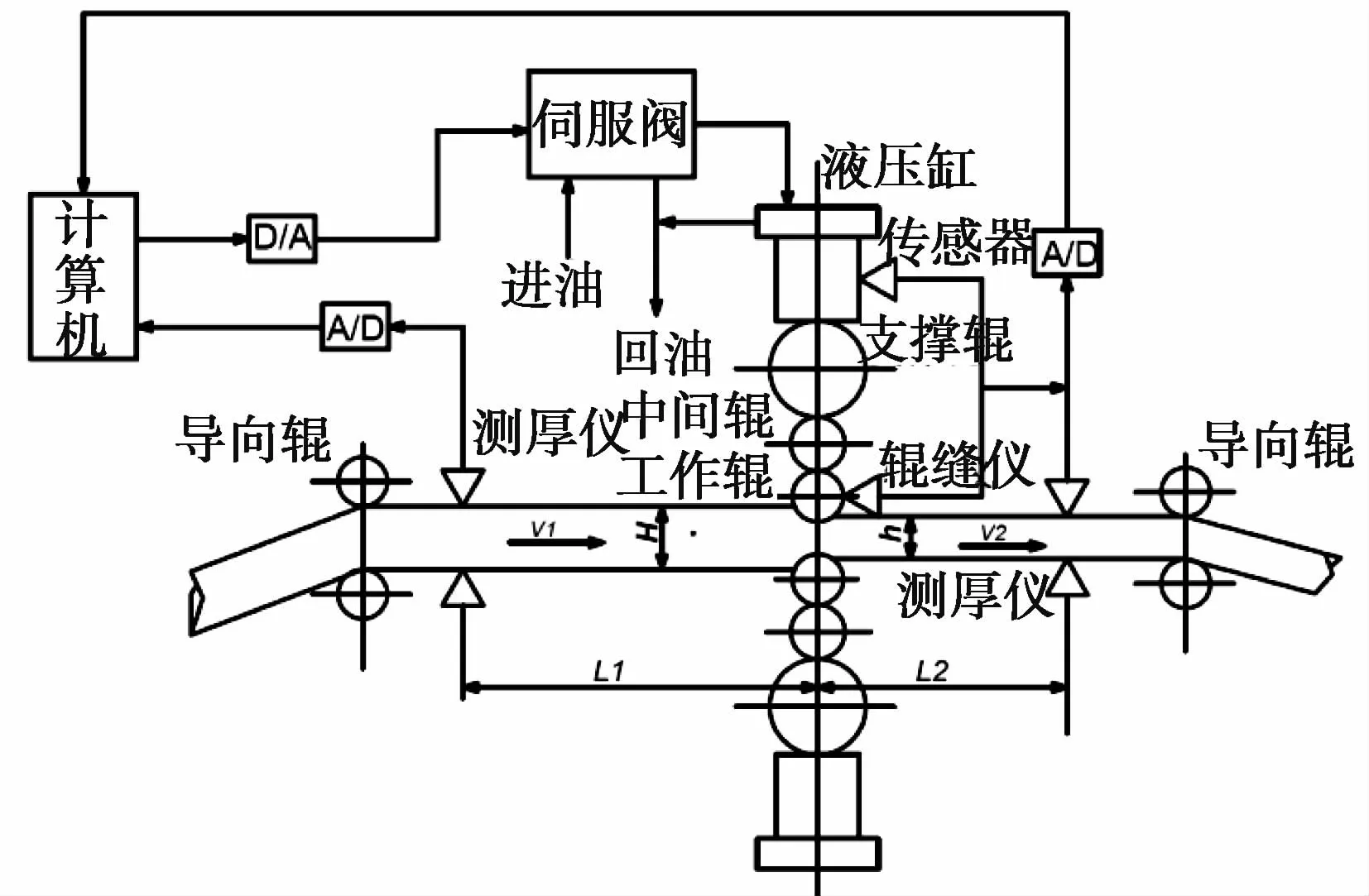

液压AGC系统主要是由伺服阀控缸位置闭环控制系统与轧制力闭环控制系统所构成。一个复杂的液压AGC系统的主要构成元件包括液压泵站、电液伺服阀、单作用活塞缸、传感器、测量元件、控制器、进回油油路、蓄能器、轧机辊系、溢流阀等各种液压阀。其工作原理示意图如图1所示。

图1 轧机液压AGC系统原理示意图

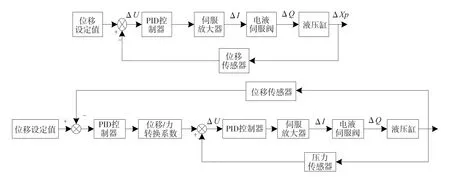

液压压下位置控制系统的工作原理是通过液压缸位移传感器的反馈与设定值进行比较,若实测值与设定值存在偏差时,系统会继续调节液压缸的位移,直到偏差为零,从而实现闭环控制。但当轧辊接触轧件,系统的轧制力大于设定值时,系统因轧机的塑性变形而受到外负载力,且外负载力随着轧机入口侧轧件厚度的变化而不断变化,此时系统自动切换到厚度外环加轧制力内环的控制方式进行控制,轧制力闭环控制原理如图2所示。

图2 液压AGC系统控制原理图

本文建模所采用的软件为复杂系统建模与仿真平台Lab AMESim。对于液压领域,其包含了一个标准液压元件库。液压AGC系统的数学模型考虑到了轧机入口厚度、出口厚度、轧件的塑性变形等在工作过程中对轧件精度影响较大的因素,因此是一种比较全面且贴近于轧机工况的模型。液压AGC系统故障总体上可以分为三种类型,即精度型故障、响应速度型故障、元件失效型故障,这四种类型故障是液压AGC系统故障模拟与诊断的基础。下面将对典型的故障类型进行模拟和验证。

3 模型验证

3.1 液压缸仿真模型验证

构建两个液压阀控缸系统如图3所示,可以看出,两个系统唯一差别在于液压缸元件,前者为通过HCD库构建的液压缸模型,后者为软件标准库中自带的液压缸模型,仿真时使两个阀控缸系统的模型参数保持一致,通过HCD库构建的液压缸模型环形间隙值为0.01mm。然后对两个阀控缸系统的位移阶跃响应曲线进行比较,位移曲线如图4所示。图中X1,X2分别代表了通过HCD库构建的液压缸模型的位移曲线和软件标准库中自带的液压缸模型位移曲线,从图中可以看出,在参数相同的情况下,两种模型的位移保持一致。同时也说明了正常工作情况下,液压液压缸模型的环形间隙为0.01mm。

图3 轧机液压缸AMESim示意图

图4 阀控缸位移曲线图

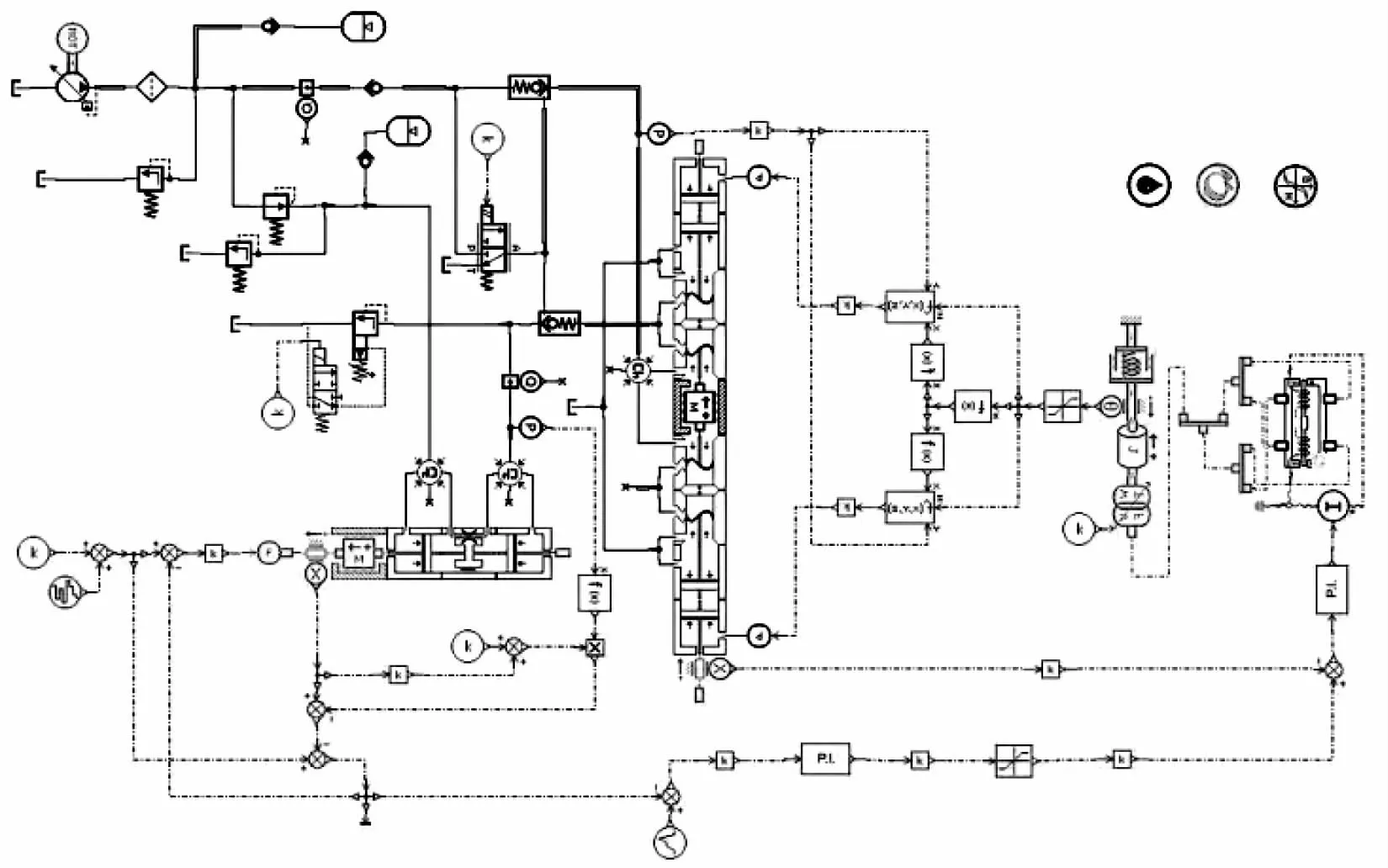

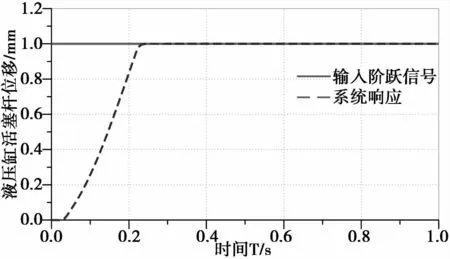

3.2 液压缸仿真模型验证

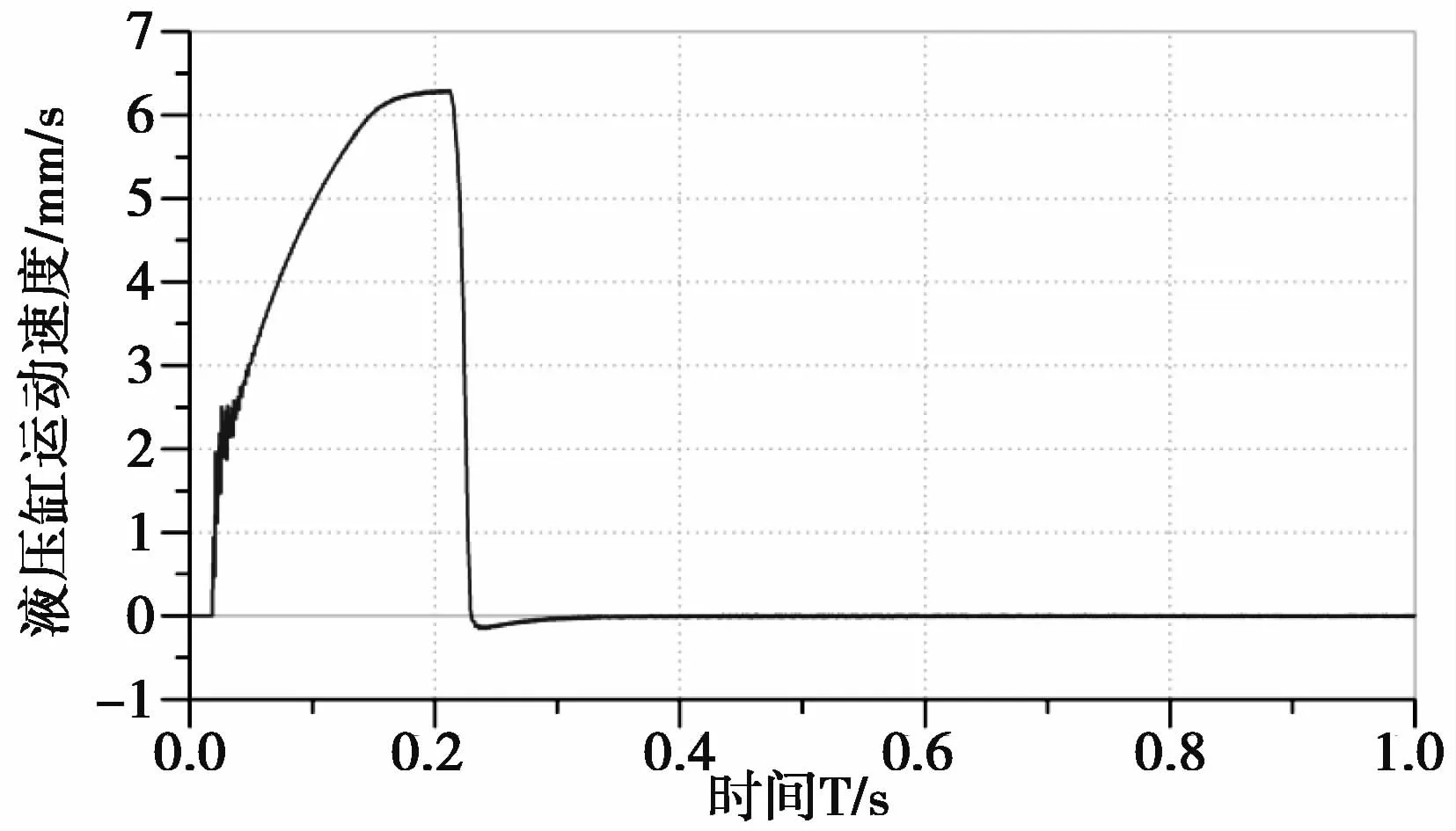

液压压下系统(单侧)仿真模型图如图5和图6所示。当系统空载压下时,给定系统一个幅值为1的阶跃信号,得到液压AGC系统的位移阶跃响应曲线如图7所示,液压缸速度变化曲线如图8所示。液压缸位移在0.22s附近达到稳定值1,其位移误差满足系统要求,在空载压下时,液压缸最大运动速度约为6.3mm/s,符合液压AGC系统工作时的速度要求。

图5 空载压下仿真模型

图6 系统轧制状态下仿真模型

图7 液压缸位移阶跃响应特性曲线

图8 液压缸速度变化曲线

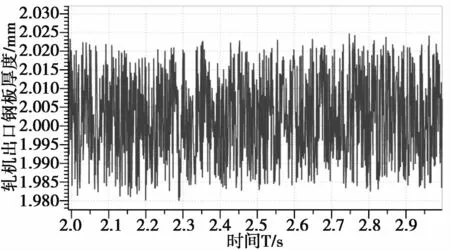

在系统正常轧制时,假设轧机入口钢板厚度为3mm,入口厚度波动最大值为±0.15mm,轧机出口钢板的期望厚度为2mm,则通过液压AGC系统仿真模型得到的轧机出口钢板厚度曲线如图9所示。轧机出口钢板厚度误差保持在±0.025mm范围以内,而根据国标及某公司内部要求,公称厚度为2mm的冷轧钢板,普通精度的允许偏差为±0.14mm,高级精度的允许偏差为±0.1mm,因此满足冷轧钢板的厚度允许偏差。

图9 轧机出口钢板厚度变化曲线

通过以上仿真可以看出,基于AMESim建立的液压AGC系统仿真模型与实际的轧机AGC系统贴近,利用仿真模型对轧机AGC系统进行性能分析具有可靠性。

4 液压AGC系统故障模拟

4.1 液压缸内泄漏故障模拟

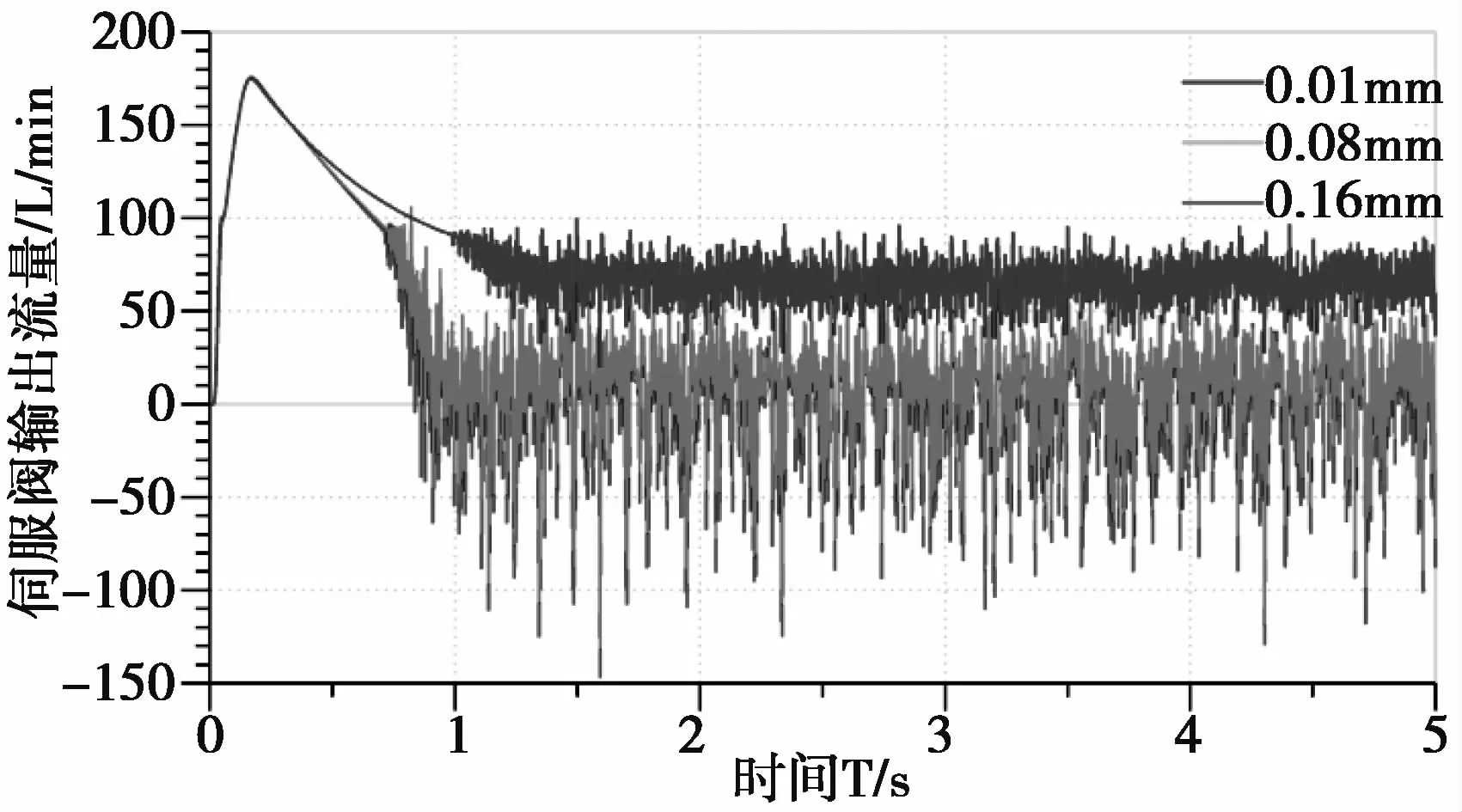

当活塞与活塞杆之间的静密封元件或者活塞与套筒之间的动密封元件出现故障时,液压缸的油液将会在压力的作用下从高压腔通过密封间隙流向低压腔,造成系统的内泄漏。设定环面间隙分别为0.01mm、0.06mm、0.11mm,其中环面间隙为0.01mm时为正常工况。通过对轧制状态下的AGC模型进行仿真可以得到三种泄漏间隙下的液压缸的位移曲线和伺服阀输出流量曲线如图10和图11所示。

图10 不同泄漏间隙下液压缸位移变化曲线

图11 不同泄漏间隙下伺服阀输出流量变化曲线

随着泄漏模块直径间隙变大,液压缸内泄漏逐渐严重。由于内泄漏会导致工作腔的液压油不断渗入到有杆腔,导致系统会一直向工作腔中输入流量,伺服阀输出流量增大,且工作压力相比正常时工作压力减小,同时会导致液压缸位移达到稳定状态的时间会增加,且位置误差增大,从而直接影响了出口板材的厚度精度,影响了系统的正常工作。

4.2 伺服阀阀芯卡死卡滞故障模拟

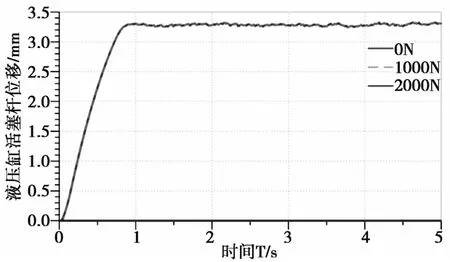

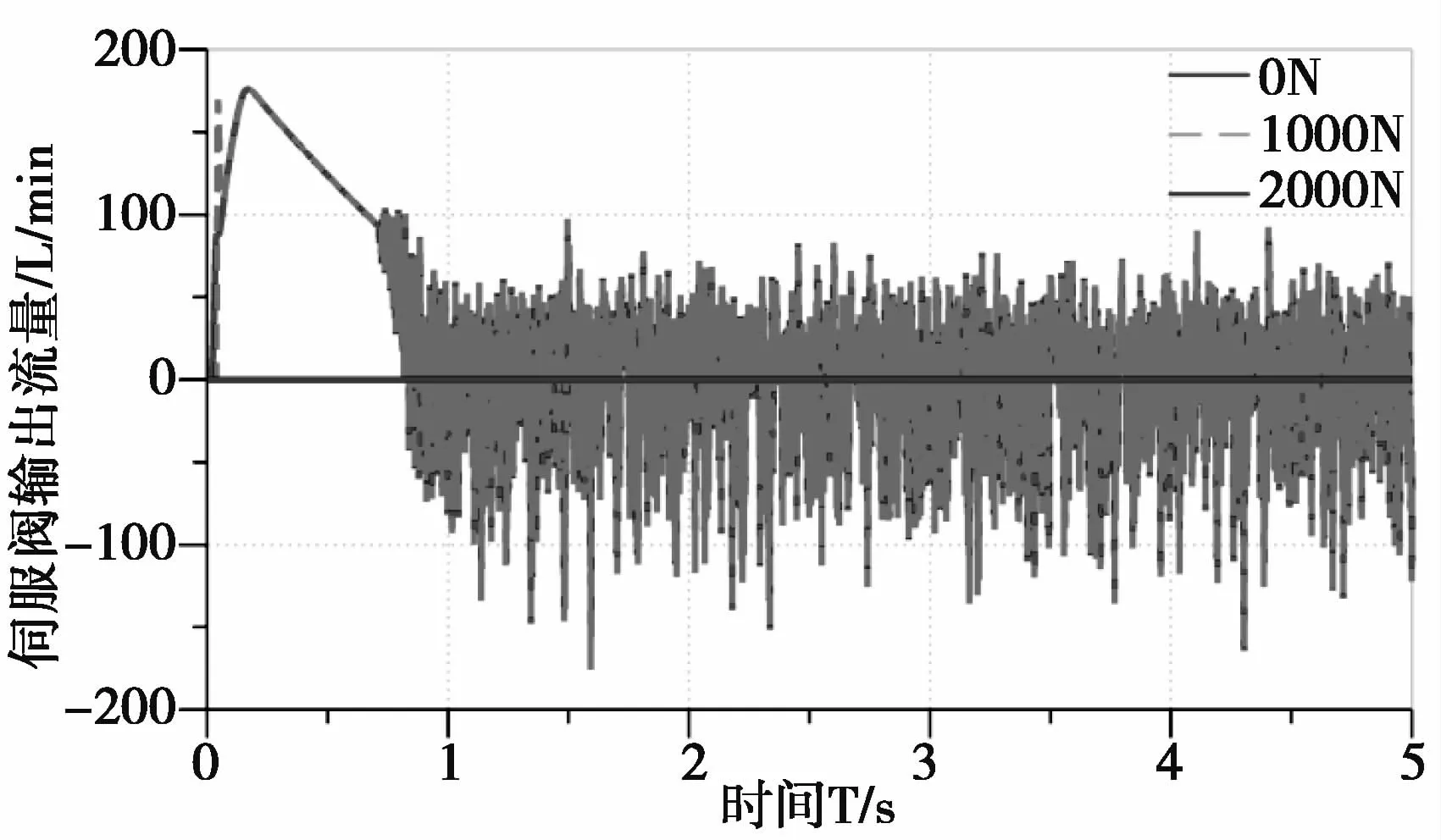

电液伺服阀是液压AGC中重要的且容易发生故障的元件之一。伺服阀阀芯卡滞故障是指因油液污染导致伺服阀阀芯运动阻力增大,阀芯运动不顺或完全卡死在某一位置的现象,在这里对阀芯质量模块处的静摩擦力参数值进行调整,从0N增加到1000N、2000N来模拟伺服阀阀芯卡滞的情况。

由图12和13可以看出,随着静摩擦力的增加,当静摩檫力增加量较小时,系统各个测量值与正常工作量数值差别很小,有稍微的滞后现象出现,但不明显。但是随着静摩擦力达到一定数值时,阀芯完全卡死,此时伺服阀输出流量远小于正常流量,基本为零,同时液压缸压力建立不起来、位置不受控导致系统无法工作。从仿真曲线可以看出,阀芯卡滞是一种突发的故障,在堵塞情况不严重时,即伺服阀阀芯的驱动力大于静摩擦力时,系统不会有明显的故障特征出现,但是当堵塞程度超过一定阈值时,即伺服阀阀芯的驱动力小于静摩擦力时,伺服阀会发生阀芯卡死故障,所以对于伺服阀应定期检查,防止由于油液的污染而导致阀芯的堵塞。

图12 不同静摩擦力下液压缸位移变化曲线

4.3 伺服阀位移传感器增益异常故障模拟

当伺服阀位移传感器发生增益异常故障时,会造成伺服阀的控制精度、稳定裕度和响应速度出现问题,从而影响系统的性能。

图13 不同静摩擦力下伺服阀流量变化曲线

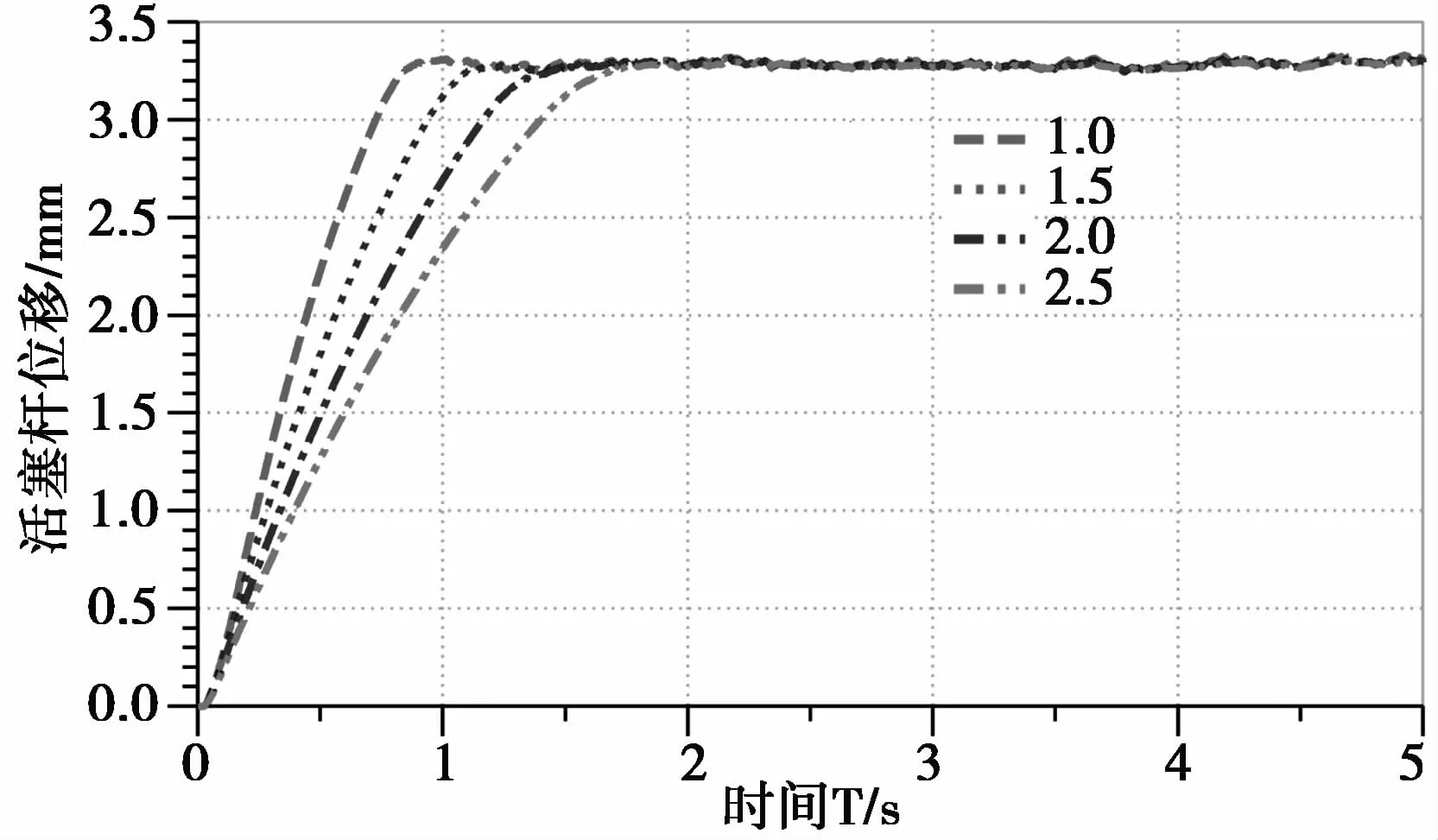

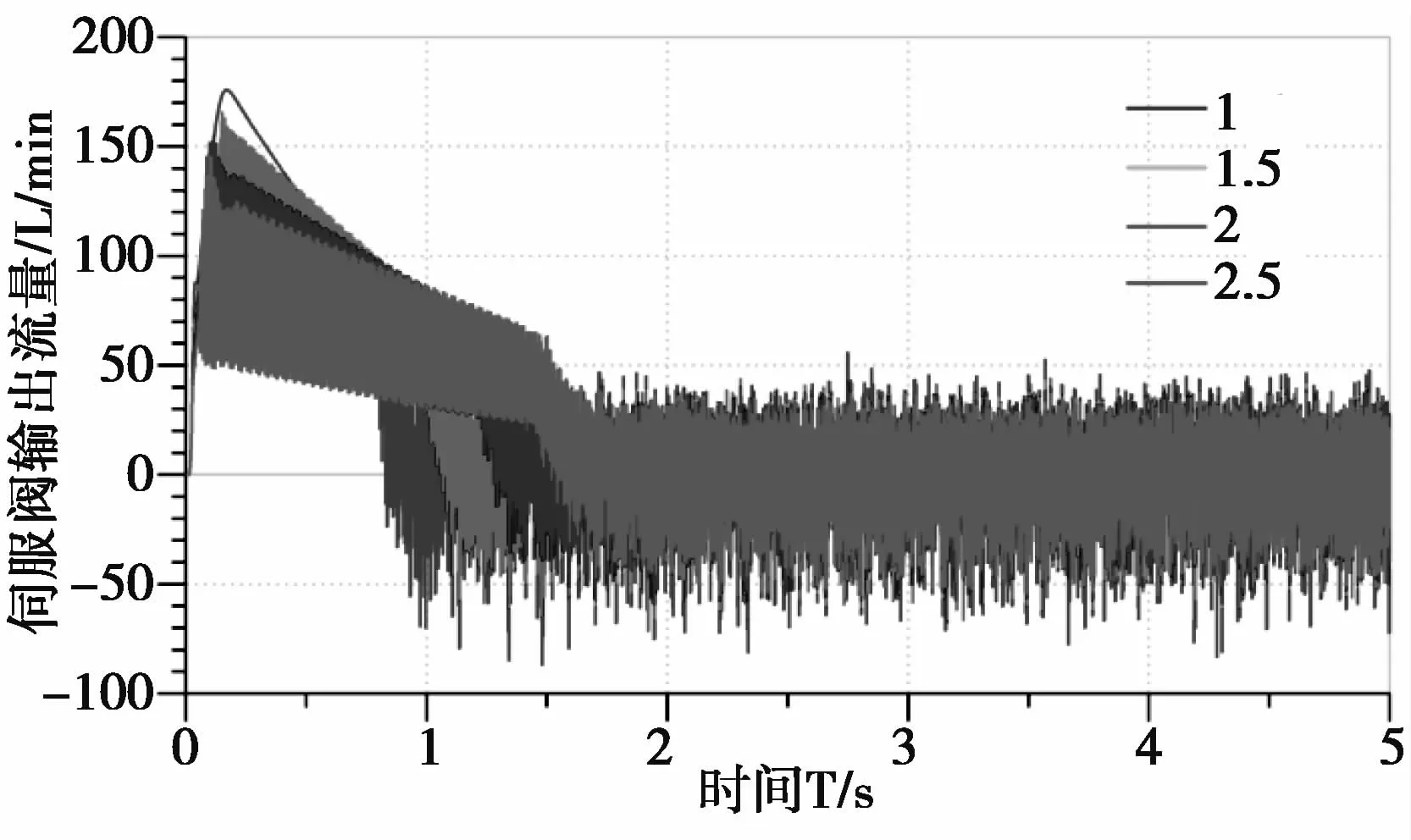

伺服阀正常工作时,位移传感器的信号输出增益为1,分别将位移传感器信号输出增益分别设为1、1.5、2、2.5,对系统进行仿真得到的位移和流量变化曲线如图14和15所示,从图中可以看出,当伺服阀位移传感器发生增益异常故障时,系统的响应速度会下降,故障时的位移和压力都略小正常工作时,系统的性能发生明显下降。且液压缸位移的不同步会造成轧机压下封锁,影响系统的正常工作。

图14 不同增益下液压缸活塞杆位移变化曲线

5 结论

本文建立了基于AMESim的液压缸、伺服阀等重要工作元件的仿真模型及系统的物理仿真模型。并对所建立的元件与系统仿真模型进行了分析验证和故障模拟。随着缸泄漏间隙变大,导致位置误差增大,从而直接影响了出口板材的厚度精度;伺服阀阀芯堵塞程度超过一定阈值时,即驱动力小于静摩擦力时,伺服阀会发生阀芯卡死故障;当伺服阀位移传感器发生增益异常故障时,系统的响应速度会下降,液压缸位移的不同步会造成轧机压下封锁,影响系统的正常工作。本文的研究对液压AGC系统的故障诊断具有设计指导意义。

图15 不同增益下伺服阀输出流量变化曲线