大型冷剪机箱体焊接变形控制

2022-06-09宋善芸孙业青

宋善芸 孙业青

(中钢集团西安重机有限公司 陕西 西安 710201)

1 前言

大型冷剪机经过多年的发展,已经成功应用了多项成熟的专利技术,包括卯榫式机架,蜂窝网格减震抗冲击刀座及底盘,前端板防轴串防松及多销抗剪定位的三维闭口紧固导向框架结构系统等。通过配置主电机驱动系统、高配离合器、超标准传动动力及飞轮矩动力储备等有效手段来保证冷剪的高效剪切。

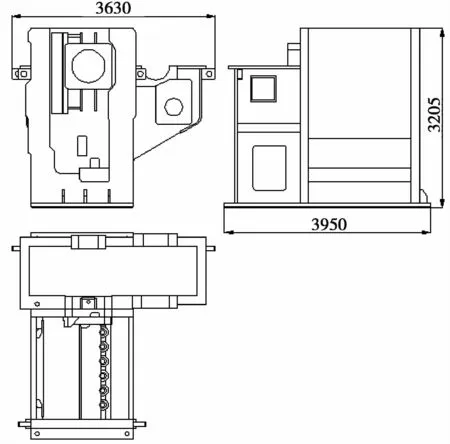

冷剪箱体的尺寸精度在很大程度上影响着冷剪的使用寿命和剪切工作效率。如图1所示,该种型号的冷剪箱体设计长度为3950mm,宽度为3630mm,高度为3205mm,钢板主要材质选用Q345B。为了确保冷剪箱体后期的机加工精度,在毛坯制作环节就要通过制定合理的焊接工艺来防止变形。下面将针对这种大型冷剪箱体的铆工组对装配、焊接工艺和防变形措施等进行详细论述。

图1 冷剪箱体简图

2 焊接应力和变形

焊接应力,是焊接构件由于焊接而产生的应力。焊接过程中焊件中产生的内应力和焊接热过程引起的焊件的形状和尺寸变化。焊接过程的不均匀温度场以及由它引起的局部塑性变形和比容不同的组织是产生焊接应力和变形的根本原因[2]。在没有外力作用的条件下,焊接应力在焊件内部是平衡的。焊接应力与变形在一定条件下会影响焊件的功能和外观,因此是制造中必须考虑的问题。

焊接变形包括纵向收缩变形、横向收缩变形、横向弯曲变形、旋转变形、波浪变形、扭曲变形、纵向弯曲变形。影响焊接变形的因素有焊缝位置的影响、结构刚件的影响、装配焊接程序的影响、焊缝长度和坡口型式的影响、焊接规范和方法的影响、焊接操作方法的影响、材料线胀系数的影响[3]。为此可以采用合理的设计、必要的工艺措施(如预留收缩量、反变形法、选择合理的焊接方法和规范、合理的装配焊接次序、刚性固定法、热调整法)来控制焊接变形的存在或尽量减少焊接变形。

焊接应力包括热应力、拘束应力、相变应力、氢致集中应力、焊接残余应力。这些应力的存在对结构强度与受压件稳定性、构件脆性断裂、疲劳强度、焊件加工精度和尺寸稳定性都有影响。所以我们必须减少和消除焊接应力,可以从工艺及焊后处理两方面入手。

3 控制变形

大型冷剪箱体是大型金属结构件,结合产品的结构特点、工作原理和主要位置受力分析,标注出重点关键受力焊缝,注明探伤等特殊要求,并在生产中严格遵守焊接工艺。

为了控制焊接变形,采用分步焊接装配,先由零件装配成部件,焊接合格后,再由部件装配焊接成结构件[4]。整个过程安排合理的焊接顺序,避免由于装配顺序错误而导致有焊缝无法焊接的现象。通过整体退火来控制焊接变形和释放应力,保证结构件形位尺寸准确,确保高度尺寸公差为±5mm,最终实现控制焊接变形的目的。

4 组对装配

4.1 部件组对

认真检查零件尺寸和外观质量,特别注意焊接坡口是否合格,无问题后方可进行组装。装配前,清理待焊部位焊接区两侧30mm内的油、锈等污物。选择正确的装配基准,把握好装配尺寸精度,尤其应控制焊后各加工部位尺寸余量。

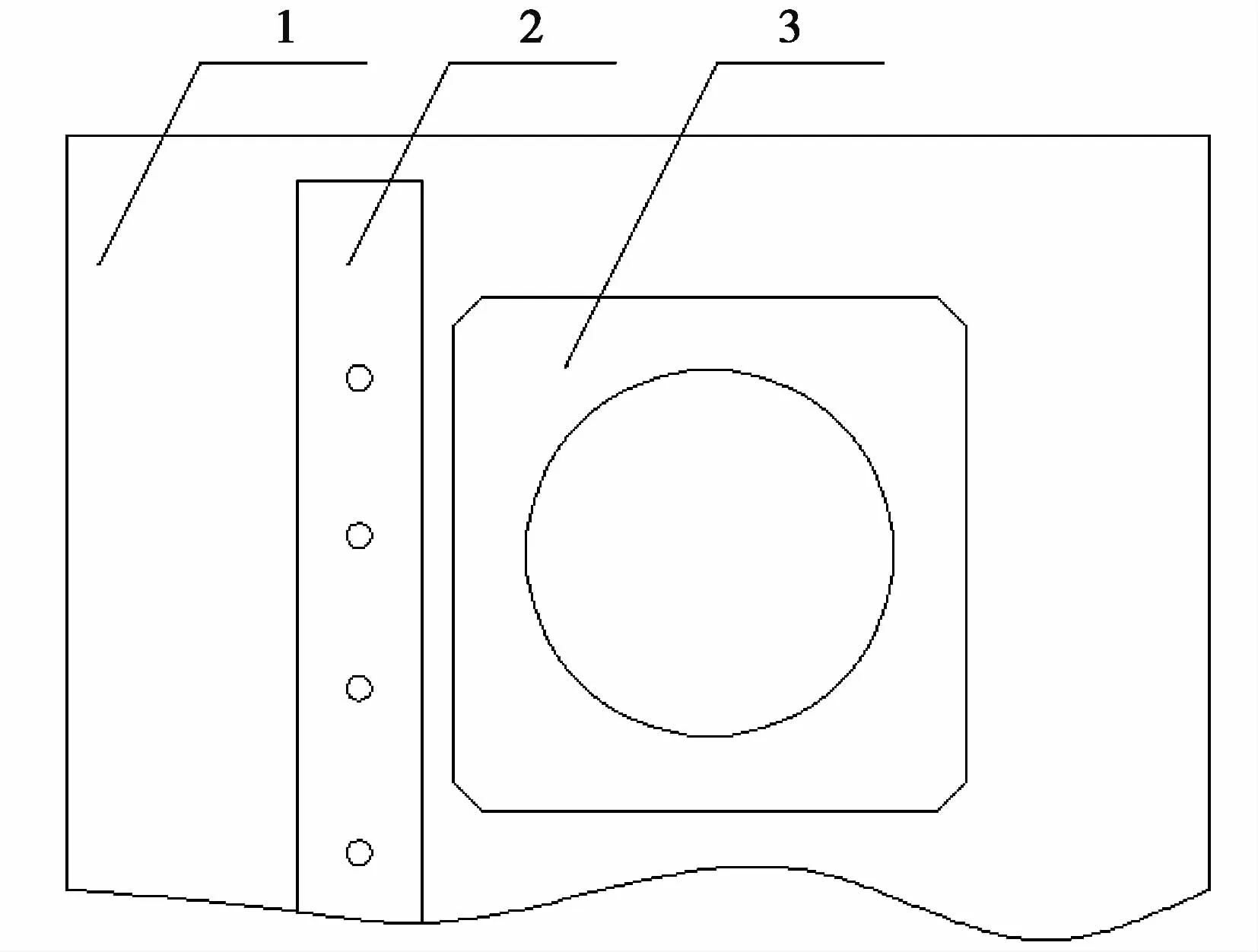

将侧板中的1#、2#、3#件按图纸要求组对,如图2所示,定位焊牢固,定位焊焊接参数见表1。焊缝应均匀,焊接区长度大于40mm,焊缝厚度≥6mm,焊缝尺寸不应超过图示尺寸的2/3高。

图2 侧板简图

表1 定位焊焊接参数

由于3#材质为ZG270~500,焊前需要进行预热,预热温度为150℃~200℃,冬季采用整体预热。采用ER50-6(Φ1.2)焊丝+(Ar+CO2)气体保护焊施焊,焊缝采用对称、多层多道焊,可有效防止部件焊接变形(焊接工艺参数见表2)。焊缝要均匀平整、宽窄一致,各层、各道焊缝应错开接头。严格层间清渣处理,焊接开始后尽量中途不停歇,整个焊接过程使用测温枪检测层间温度,温度应控制在100℃~150℃,侧板焊接完成后用石棉网盖住保温缓冷6~8小时,防止焊缝产生裂纹。

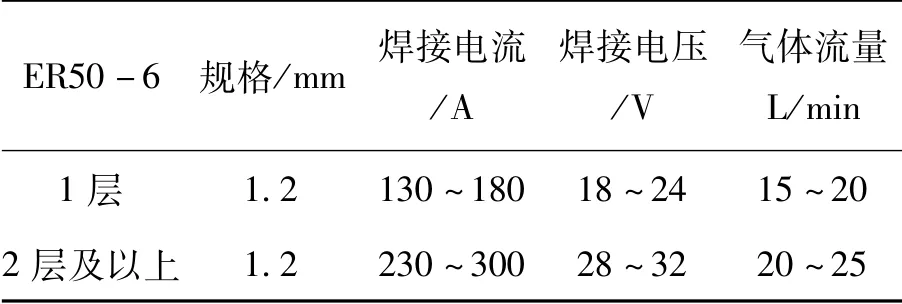

表2 (Ar+CO2)气体焊接参数

按照同样要求,组对冷剪箱体部件下刀座,确保焊缝焊接质量和尺寸要求达到图纸要求。

4.2 整体组对

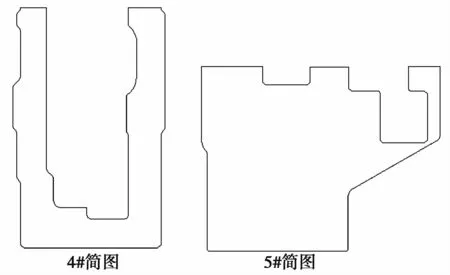

按图纸要求将下刀座、侧板、零件简图4#、5#(如图3所示)、其他零件和底板进行组对,其中4#件板厚为160mm,对其U型上开口处,安装好支撑,防止在焊接、吊运翻转中产生变形。

图3 零件简图

涉及焊缝超声波探伤检查要求的,组对时留2mm~3mm间隙,以确保能焊透。做好探伤标记,转入焊接工序。

焊接时先焊错开的短焊缝,再焊直通长焊缝,以防在焊缝相交处产生裂纹。对于长焊缝可采用分中对称焊法、分段逐步退焊法、跳焊法,以减少应力集中和焊接变形。图中已标注的焊缝严格按图纸要求执行,未注明焊缝要求的,按照板厚≤30mm,角焊缝焊缝高为15mm,板厚≥30mm,角焊缝大小按SN200的相关规范执行。

超声波探伤焊缝使用碳弧气刨进行清根,焊缝要焊透,严格层间清渣处理,焊后修平、修磨。按标准《承压设备无损检测 第三部分:超声检测》探伤合格。

对油箱、油管等密封部位进行煤油渗漏试验,对焊缝按照煤油渗透检验规范《钢制焊接常压容器》中相关要求执行,确保密封无任何渗漏,对渗漏处按原工艺规范进行补焊返修,并做好记录。

焊后观察焊缝成形,确保表面没有气孔、夹渣、裂纹、未熔合及未焊透等缺陷,如果发现存在缺陷,按原工艺进行返修。

5 焊后退火

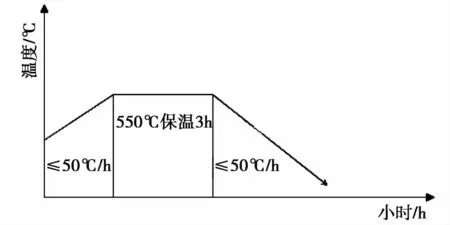

将冷剪箱体放进退火炉,消除焊接应力。确保接触面必须平直,防止受热产生变形。组件应放处于热处理炉的有效加热区域内,并避免火焰直接喷射工件,应保证炉内热量均匀、流通[5]。退火热处理曲线应满足图4要求。

图4 退火曲线

在常温状态下进炉,以每小时小于50℃升温到550℃,保温3小时,保温后以每小时小于50℃进行降温,降温到200℃以下时,出炉移至避风处进行空冷处理。

6 焊后检验

待冷剪箱体完全冷却后,对关键尺寸进行复查,确保有足够的加工余量。对个别变形处,使用火焰进行校正,直到完全符合图纸尺寸要求。

7 结论

综上所述,考虑到焊接的可操作性及消除焊接变形,装配时采用分步组对,焊缝采用对称、分段退焊法进行多层多道焊,可有效防止箱体焊接变形,整体控制外形尺寸,以确保产品的焊接质量。

目前,该控制焊接变形的工艺,经过多次实际操作论证,在减小焊接变形和应力集中,改善劳动条件,降低劳动强度,提高加工精度等方面成效显著。