4700mm宽厚板轧机主传动装置疲劳寿命分析

2022-06-09王润泽

王润泽

(南京钢铁股份有限公司 江苏 南京 210035)

1 前言

轧机是冶金工业的重要单体设备,轧机主传动系统是轧机的力和能量传递的主要通道,也是轧机的薄弱环节,因此,轧机主传动系统必须有足够的强度,以满足轧机连续生产的需求[1]。一旦主传动装置中关键受力部件发生损坏,轧制生产会立即停止,容易造成较大经济损失,同时也存在着一定的安全隐患[2]。

宽厚板轧机主传动装置作为轧机的核心组件,主要用来传递比较大的扭矩,使用过程中经常会受到工程恶劣、载荷、冲击等因素影响[3],导致其主传动系统中重要受力部件如下辊万向接轴辊端滑块式万向联轴器扁头发生断裂事故,造成重大的经济损失。因此对于轧机关键零部件强度的计算分析以及其寿命的预估尤为重要。

2 有限元分析

2.1 网格划分

根据宽厚板轧机主传动装置的各零部件二维图,1:1建立三维装配模型,为了节省计算资源以及计算的精准度,对装配体中的关键受力部件接轴插头、花键轴、销轴采用六面体划分,其余部件采用四面体划分,共生成网格数量1193087个,节点数量267110个。有限元模型如图1所示。

图1 主传动装置有限元模型

2.2 材料属性

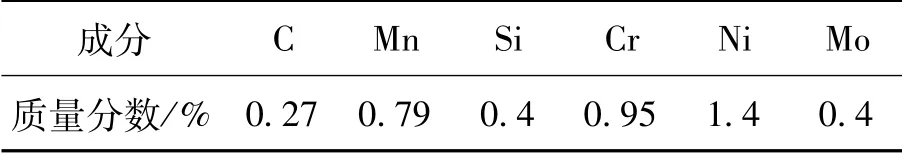

本轧机主传动装置中的接轴叉头、花键轴、万向联轴器扁头的材料为33CrNiMo744,其密度为7.9×10-6kg·mm-3,弹性模量为2.1×105MPa,泊松比为0.3,其化学成分如表1所示。其余部件采用优质碳素结构钢,密度为7.85×10-6kg·mm-3,弹性模量为2.06×105MPa,泊松比为0.29。将材料赋予到几何单元,再赋予到网格模块完成材料属性的设置。

表1 33CrNiMo744的化学成分

2.3 约束与载荷的设置

轴与轴之间建立螺栓连接以实现力矩传递,共计78个。在刚性接触的部件之间添加1D刚性单元,根据力矩的传递方向路径,确定其主从动部分,以实现面与面之间的力矩传递。将主传动装置左边的最终输出轴限定其六个自由度,其他部件通过螺栓以及1D刚性单元的限制不用加以自由度约束。在输入端轴头施加轧机额定轧制力矩的2.75倍,即切断力矩5835.7kN·m,进行有限元求解计算。其关键约束与载荷如图2所示。

图2 输入端摆头载荷及约束

2.4 结果分析

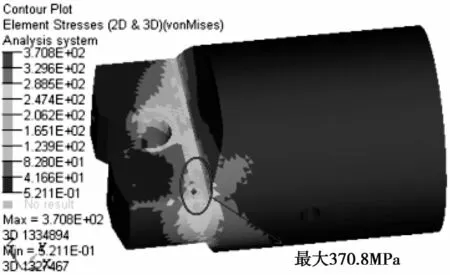

经过计算,轧机最易损坏的万向联轴器扁头的应力云图如图3所示,应力最大点发生在扁头的叉头与轴相过渡的圆角处,最大应力为370.8MPa,根据文献[4,5],查得屈服极限应力[σs]为550MPa,扁头的最大应力小于材料的屈服应力,所以轧机如果在额定轧制力矩的2.75倍下运转,轧机的万向联轴器扁头不会发生不可逆的塑性变形从而导致断裂损伤。实际生产中万向联轴器扁头发生损伤的位置与模拟计算中应力最大的位置一致,验证了有限元模型的正确性。

图3 万向联轴器扁头应力云图

接轴叉头的应力云图如图4所示,应力最大点发生在叉头虎口的中间特征变换处,最大应力为255.4MPa,同样小于材料的屈服应力,即不会发生瞬时过载断裂的情况。而由实际情况可知,接轴叉头发生了断裂事故,位置与模拟计算中应力最大的位置一致。考虑到轧机已经工作两年有余,因此判断实际断裂事故属于长期疲劳损伤累积作用导致,需要对轧机的疲劳寿命进行分析研究。

图4 接轴叉头应力云图

3 疲劳寿命计算

本文采用修正Miner法则的疲劳寿命估算,按修正Miner法则定义,当临界损伤之和为一个不等于1的常数a时,即:

式中: D—临界损伤和;

k—随机载荷应力谱中应力水平分级的级数;

Ni—单一应力σi作用下材料发生疲劳破坏的应力循环次数;

ni—某一应力级别的应力循环次数。

在进行轧机万向接轴叉头的疲劳计算时,根据文献[5]通常将a值取0.7,其寿命估算结果比Miner法则更加安全,估算精度总体上比Miner法则也有所提高。

在零件疲劳寿命计算中,为反映存活率对材料疲劳寿命计算结果的影响,引入ap和bp,这两个参数为与存活率有关的材料常数[6]。通过确定两个关键点来近似表示S-N曲线,即103次疲劳循环对应于0.9倍的材料抗拉强度,107次疲劳循环对应于材料疲劳极限,根据p-S-N曲线通用表达式:

求得ap为37.3,bp为-11.8。

其中,σ表达式为:

式中 Kσ—有效应力集中系数;

ε—绝对尺寸系数;

β—表面状况影响系数。

通过查阅《机械设计手册(第5版)第6卷》,综合考虑接轴叉头的阶梯结构、尺寸大小及倒角限制,取Kσ=1.8;ε=0.678;β=1.3。

由此得到的接轴叉头的疲劳循环寿命计算公式如下:

式中: Pi—应力级别σi在一个轧制循环中所占的百分比。

通过上文的有限元分析结果,可以得到应力和载荷之间的转换系数,根据实际生产中本4700mm宽厚板轧机在各轧制力矩下所对应的轧制频次,将本轧机的设定扭矩从2122.1kN·m到5305kN·m分为十个轧制等级,其每个轧制力矩所对应的轧制频次通过换算得到的Pi值如表2所示。

表2 各轧制力矩与Pi值对应表

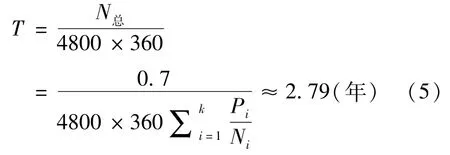

宽厚板轧机按一天工作24小时,轧制道次为4800次,按一年工作360天,可得到接轴叉头的疲劳寿命T为:

该计算结果与宽厚板轧机主传动装置轧制侧接轴叉头发生断裂事故时的已使用寿命相符,验证了计算的正确性。

4 结论

宽厚板轧机主传动装置在使用过程中经常会受到工程恶劣、载荷、冲击等因素影响,导致主传动系统零部件的寿命锐减,从而发生断裂事故[7]。本文计算得出本轧机主传动装置轧制侧接轴叉头的寿命为2.79年,与轧机实际运转不到三年接轴叉头发生断裂事故的实际相符,证明了有限元模型和寿命计算的正确性,为后期调整轧机运转强度提供理论参考。