基于模拟分析7050铝合金单峰时效处理的微观组织和性能研究

2022-06-09康人木魏继业王天剑苗景国

黄 琼,曾 舟,康人木,魏继业,陈 婷,王天剑,苗景国

(1.德阳市产品质量监督检验所,四川 德阳 618000; 2.四川工程职业技术学院,四川 德阳 618000;3.四川省航空材料检测与模锻工艺技术工程试验室,四川 德阳 618000;4.东方电气集团 东方汽轮机有限公司,四川 德阳 618000)

7×××系铝合金属于高强度可热处理铝合金,具有密度低、比强度高、断裂韧性好等优点,常用于航空航天、车辆、建筑、桥梁、工兵装备和大型压力容器等方面。7050铝合金因拥有超高强度、良好的耐腐蚀性能和低廉的价格,被广泛应用于航空航天领域飞行器零部件的制作[1-3]。它主要依靠时效沉淀过程形成弥散强化,强化相为GP区和η′亚稳相等。目前,7050铝合金的常规热处理工序包括均匀化处理、固溶和时效处理。时效处理对合金性能影响更大,其中T6峰时效处理通过简单的工艺流程、较短的工艺周期达到合金的峰值强度,应用相当广泛[4]。

周向等[5]利用JMatPro软件计算获得的6063和7003铝合金的TTT和CCT曲线,与实验获得的曲线高度吻合。陈晶等[6]运用JMatPro软件获得了GH3039镍基高温合金的平衡相图和高温热力学参数,并通过与《中国航空材料手册》中的数据对比,验证了计算结果的准确性。

本文作者基于JMatPro软件对7050铝合金时效处理过程进行模拟计算与分析,为制定7050铝合金单峰时效热处理工艺提供依据,并通过实验对模拟分析结果进行验证,以期为7050铝合金时效工艺的制定提供借鉴。

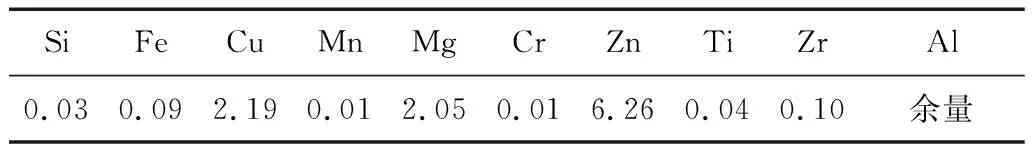

实验合金为某公司的7050铝合金轧制板材,实测化学成分如表1所示。

表1 7050铝合金的化学成分(质量分数/%)Table 1 Chemical composition of 7050 aluminum alloy(wt/%)

1 时效过程模拟

1.1 时效过程相变动力学模型

沉淀相的析出过程,析出相体积分数与时效时间关系遵从如下Avrami动力学方程[7-9]:

(1)

式中:

x(t)—在时间t内已转变相的体积分数;

τ—时间常数;

m—Avrami指数。

τ和相变激活能的关系为

(2)

式中:

τ0—常数;

Rgas—气体常数;

T—绝对温度;

EP—相变激活能,它在某个温度范围内具有固定的值。

1.2 模拟与分析

为了充分溶解强化元素,提高合金的过饱和度,以保证后期时效强化相的析出驱动力充足,同时避免因固溶温度过高引起过烧导致合金性能恶化,本研究中的7050铝合金固溶处理制度选择为475 ℃1 h[10]。

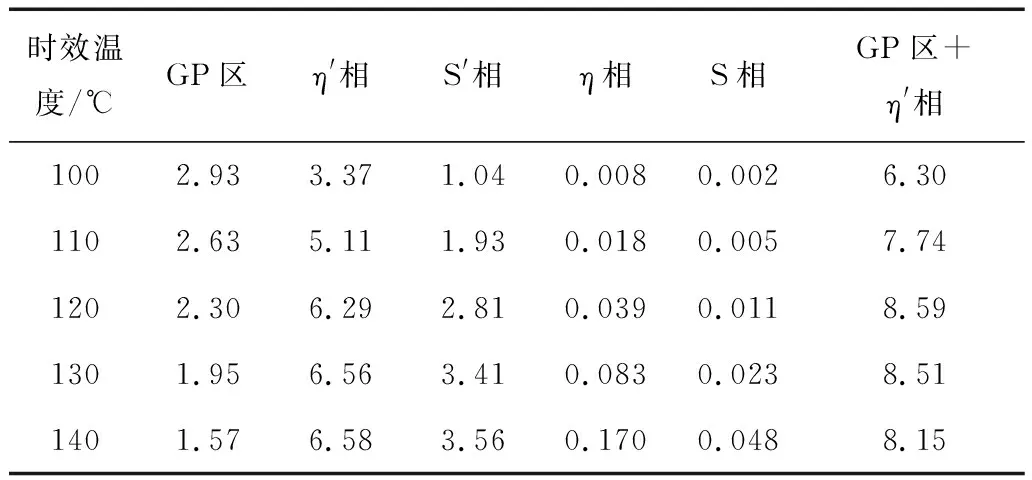

拟定峰值时效温度区间为100 ℃~140 ℃,基于Avrami动力学方程公式(1)、(2),通过JMatpro软件进行模拟计算,参数设置过程为:选择铝合金模块→输入并加载7050铝合金化学成分→选择Phase transformation模块中的Isothermal功能→输入Quench temperaure(固溶温度)=475 ℃、Holding temperature(时效温度)=100 ℃/110 ℃/120 ℃/130 ℃/140 ℃→点击开始计算,计算完成可分别获得7050铝合金不同时效温度下析出相含量随时间变化曲线,如图1所示。由图1可知,合金在时效过程中会首先形成GP区,随后脱溶出η′和S′两种亚稳相,最后形成η和S两种平衡相。随着时效处理时间的延长,各相的析出量不断提高,最后达到极大值。其中,GP区的析出量极大值随着时效温度的升高不断降低;而其他相大量析出的时间相对滞后,其析出量极大值随着时效温度的升高而不断增大。导出软件模拟计算结果txt文档数据可获得7050铝合金在不同温度下时效20 h时各析出相的含量,见表2。由表2可知,当时效温度为100 ℃时,GP区析出量极大值为2.93%,而其他各相均在时效温度140 ℃析出量达到极大值,分别为6.58%(η′相)、3.56%(S′相)、0.170%(η相)和0.048%(S相)。此外,随着时效温度的升高,GP区析出量大幅降低,η′相和S′相析出量增长的速率大幅减缓,引起合金强度下降的粗大平衡相η相和S相析出速率却不断增大。

图1 7050铝合金不同时效温度下析出相含量随时间变化曲线Fig.1 Curves of precipitation content as a function of time of 7050 aluminum alloy aged at different temperatures

表2 7050铝合金在不同时效温度下时效处理20 h各析出相的摩尔分数(%)Table 2 The mole fraction of precipitated phases of 7050 aluminum alloy aged at different temperatures for 20 h(%)

峰值时效的目的是使合金获得更高的强度,因此时效过程中需形成较多细小弥散的GP区和η′亚稳相,较少粗大的平衡相η相和S相。根据已有报道[11]可知,峰值时效态下7050铝合金的强度主要来源于与基体完全共格的GP区,以及与基体半共格的η′亚稳相,GP区和η′亚稳相越多、分布越致密,合金强度越高。而随着时效时间的延长和时效温度的提高,η′相与基体间的应力和应变逐渐增大,最终与基体脱离,转变成与基体非共格且粗大的η相,从而使合金强度降低。表2数据显示,随着时效温度的升高,GP区与η′相的含量之和先增大后减小,并在时效温度为120 ℃时达到最大。综上可知,随着时效温度从100 ℃升至140 ℃,7050铝合金的强度应有先升高后下降的变化趋势。为此,实验单峰时效温度范围选择100 ℃~140 ℃。

2 实验与分析

2.1 实验方法

实验原材料为50 mm厚的7050铝合金热轧板材(成分见表1所示),取样方向如图2所示,各类试样取样深度均为距离板材表面1/4板厚处。将板材按照GB/T 16865-2013《变形铝、镁及其合金加工制品拉伸试验用试样及方法》标准制成圆棒状拉伸试样,其余部分加工成20 mm×20 mm×20 mm的块状试样,再进行固溶与时效处理。固溶处理设备为RX3-45-9型中温保护气氛箱式炉(炉温误差±3 ℃),淬火水温为室温,淬火转移时间不大于10 s。时效处理设备为XQG-2000烘干箱(控温精度±0.1 ℃)。固溶制度采用475 ℃1 h,室温水淬,分组时效处理制度分别为100 ℃20 h、110 ℃20 h、120 ℃20 h、130 ℃20 h、140 ℃20 h。

图2 微观组织观察试样与拉伸试样取样方向示意图Fig.2 Sampling orientation of the microstructure observation sample and the tensile sample

用JEM-2100型200 kV场发射透射电镜观察微观组织,Apreo场发射扫描电子显微镜观察断口形貌,用Z250rTL型智能拉伸试验机进行拉伸性能测试(拉伸速率1.0 mm/min,测试3次取平均值)。

2.2 实验结果与分析

2.2.1 力学性能

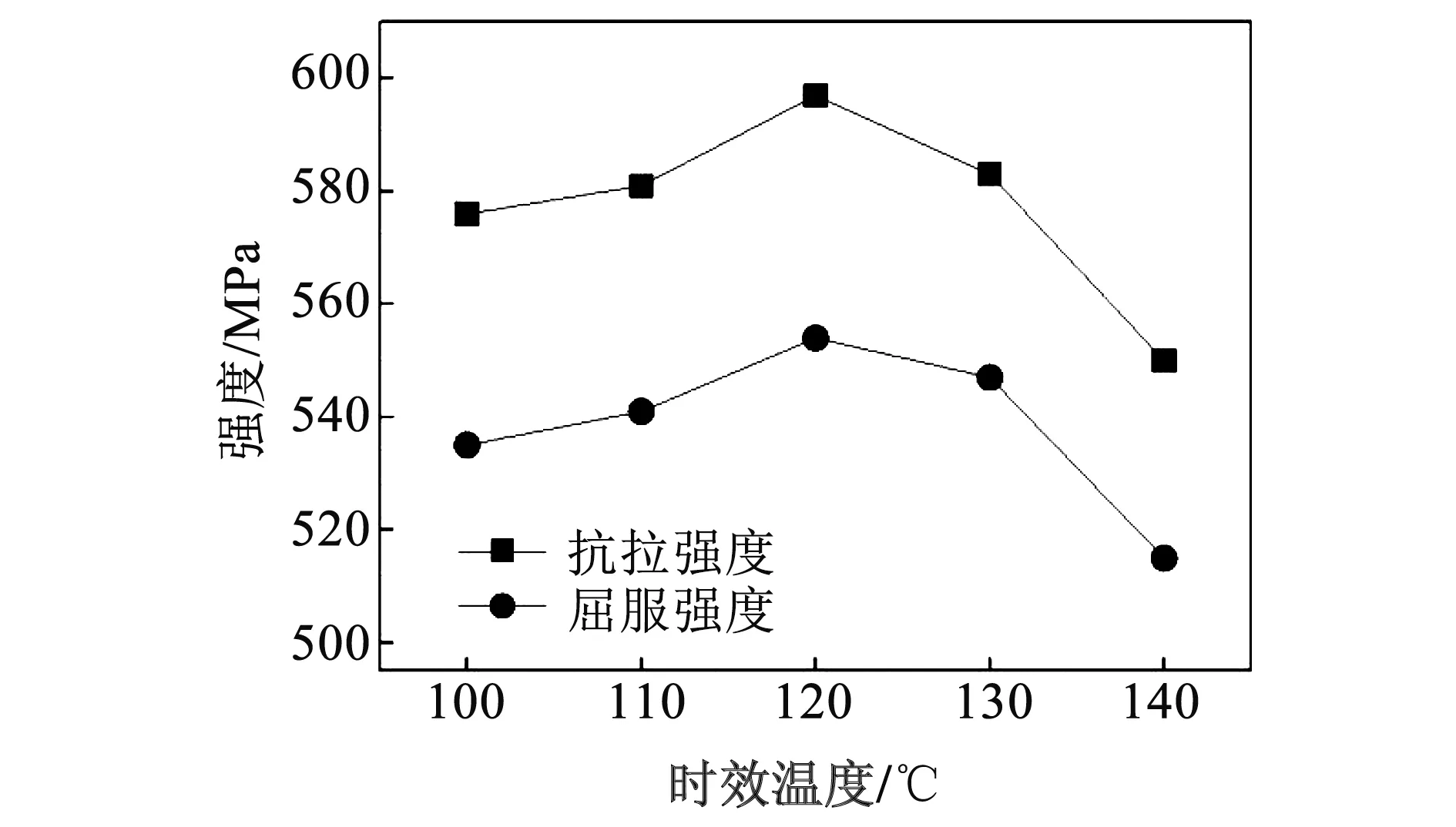

图3为不同时效温度保温20 h后7050铝合金力学性能变化趋势图。由图3知,合金屈服强度和抗拉强度的变化趋势与前文中软件模拟分析结果基本一致,即随着时效温度从100 ℃升至140 ℃,7050铝合金的强度先升高后下降。当时效温度为120 ℃时,合金达到最高强度(抗拉强度597 MPa,屈服强度554 MPa)。这是因为时效温度为120 ℃以下时,随着时效温度的升高,合金析出相增多,起到弥散强化作用;而后发生了析出相的长大,与基体之间由共格转变为非共格,使得结合弱化,强度下降[12-13]。

图3 不同时效温度保温20 h 7050铝合金力学性能变化趋势图Fig.3 Variation trend of mechanical properties of 7050 aluminum alloy aged at different temperatures

2.2.2 显微组织

图4为不同时效温度下时效处理20 h的7050铝合金晶内及晶界析出相的TEM形貌。从图4a可以看出,当时效温度为100 ℃时,因为时效温度较低,合金晶内析出相均为细小且分布均匀的圆形,密度不高。随着温度上升到110 ℃~120 ℃,析出相密度有所增加,出现了针状或长条状析出相。当温度达到130 ℃~140 ℃,析出相密度进一步增大并发生一定程度的粗化。这是因为析出相的析出和长大与时效温度密切相关,时效温度越高,析出相析出和长大的驱动力越大,析出相的形核析出越快,析出相密度越大,长大越明显[14]。

合金晶界在时效温度为100 ℃时,析出尺寸细小的连续分布η相,随着时效温度升高到110 ℃~120 ℃,晶界上析出相变得更加密集,增大了合金的腐蚀敏感性。当时效温度达到130 ℃~140 ℃,晶界上析出相明显变粗,由完全连续分布变为在局部位置间断分布,如图4c、d所示。这是因为随着时效温度的升高,晶界附近的溶质原子扩散运动加剧,促进了形核而使析出相的数量增多,另外溶质原子的扩散使晶界处不能持续提供更多的原子,进而引发析出相间距的增大[15]。

从图4a~c可以看出,在110 ℃附近时效时,晶内主要形成GP区和η′相,这两种相的尺寸较小,与基体共格或半共格。随着时效温度的升高,析出相的密度增大。而在140 ℃时效时,η′相迅速长大并发生粗化进而转化为η相,导致合金的力学性能急剧降低[14]。

图4 不同时效制度下7050铝合金的TEM组织Fig.4 TEM microstructures of 7050 aluminum alloy under different aging processes

综上,合金显微组织的观察分析结果表明,随着合金时效温度从100 ℃升高至140 ℃,先发生了小尺寸强化相密度的增大,后发生了强化相尺寸的粗化,将引起合金强度先升高后下降,这与模拟分析结果基本吻合。

2.2.3 断口形貌

图5为不同热处理状态下的拉伸试样断口SEM形貌。

图5 不同热处理状态下的7050铝合金断口形貌Fig.5 Fracture morphologies of 7050 aluminum alloy under different heat treatment conditions

图5a、b显示拉伸试样的断裂均起始于试样心部,断裂由心部向四周放射状扩展,并于试样边缘形成瞬断区。固溶态合金宏观断口呈纤维状、暗灰色,并发生了较明显的缩颈(图5a)。而图5b所示的峰值时效态合金宏观断口较图5a的更为粗糙,并伴有裂纹,色泽明亮,无明显缩颈。图5c显示固溶态合金断口上分布着许多大小和深浅不一的等轴韧窝与撕裂棱,为典型的微孔聚合性断裂,说明固溶态下合金韧性好。而图5d中,断口上韧窝的数量大量减少,并变得小而浅,同时出现了大量代表脆性解理断裂特征的小刻面与河流花样,这将引起合金的塑性、韧性变差。综上所述,7050铝合金的断裂方式由固溶态的穿晶型韧性断裂为主转变为峰值时效态的沿晶型脆性断裂为主。

3 结 论

1)利用JMatpro软件对7050铝合金时效过程进行了模拟计算,结果显示7050铝合金峰值时效过程中强化相的析出顺序为GP区→η′相+S′相→η相+S相。通过模拟计算获得不同时效温度下时效20 h时对应的各析出相含量,推测出时效温度从100 ℃上升至140 ℃过程中,7050铝合金的强度遵循先升高后下降的变化趋势。

2)基于变量控制方法,在100 ℃~140 ℃温度范围内对7050铝合金进行了时效实验,合金的力学性能与模拟分析结果基本吻合,合金在120 ℃20 h时效制度下获得最高强度(抗拉强度597 MPa,屈服强度554 MPa)。

3)随着时效温度的升高,晶内析出物密度不断增大,发生一定程度的粗化;晶界析出物的变化趋势为细小、连续线状(100 ℃20 h)→更加密集、连续链状(110 ℃20 h、120 ℃20 h)→明显变粗、间断链状(130 ℃20 h、140 ℃20 h)。

4)合金从固溶态到峰值时效态的断裂形式:由穿晶型韧性断裂为主转变为沿晶型脆性断裂为主。