农业机器人移动平台设计与稳定性分析

2022-06-09宋大海卢智琴李江龙孟庆伟

宋大海,卢智琴,李江龙,孟庆伟

(贵州航天智慧农业有限公司,贵州 贵阳 550000)

随着科学技术的进步,我国作为农业大国,实现农业的机械化和现代化是社会发展的必然趋势[1]。农业生产类型的多样性导致农业机器人种类繁多,主要包括嫁接机器人[2]、移栽机器人[3]、喷药机器人[4]、农业信息采集机器人[5]、剪枝机器人[6]以及采摘机器人[7]等。上述各类农业机器人都需要移动平台来实现在农田里的行走,并为农业机器人的作业提供稳定的输出平台,在移动过程中避免对农作物的伤害。

综上所述,结合作物田间管理作业需求,确定了适合作物田间管理作业需求的高地隙移动平台总体结构,并对关键部件进行了设计。对移动平台行走、转向性能进行了分析,确保整机行驶性能良好。同时以理论计算、倾覆仿真的方法分析了移动平台的稳定性,得到其上下坡与横向倾覆角参数。制作了大棚除草高地隙移动平台样机进行了田间试验,结果表明移动平台能满足除草装置的运载与作业需求。

1 整体设计方案

1.1 总体方案

为满足作物田间管理作业需求,需要移动平台有较好的普适性、通过性、机动性与稳定性以应对复杂恶劣的农田环境;能够搭载多个、多种作业装置,实现高效作业、一机多用;可以便捷调节轮距宽窄与地隙高低,满足不同种植行距、不同生长高度植株的作业需求,同时尽可能地保护作业生态;具有良好的行进、调速、转向性能,机动灵活。针对这些需求,设计了一种农业机器人移动平台。

移动平台包括车架、折展机构、轮距调节机构、地隙调节机构、减震机构、动力与控制系统,其整体结构轴测图如图1所示。具体工作方式如下:预先将移动平台调整为地隙最低、轮距最窄、折展机构收起状态进行运输。到达作业地点后,根据农作物实际生长高度、种植行距,通过电动推杆调整轮距与地隙。手动将折展机构抬起展开并锁死,而后装载作业装置。由PC端远程遥控后置两轮毂电机行进、调速或转向,以完成田间作业。

图1 移动平台整体结构图

1.2 技术参数

移动平台主要技术参数见表1。

表1 大棚除草移动平台主要技术参数

2 关键部件设计

2.1 车架

车架整体为龙门架式构型,由型号为欧标4040、材质为6063-T5铝合金的铝型材搭建而成。整体机械结构重量不到70 kg,相比传统重型农业装备而言质量轻巧。铝型材表面阳极氧化,耐潮耐腐蚀,能很好地适用于农田野外环境。同时,铝型材搭建的车架可以根据作业场地、作业装备实际情况作出调整。各部件装置通过铝型材上的凹槽与T型螺栓固定在铝型材上,也能根据实际情况便捷调整。

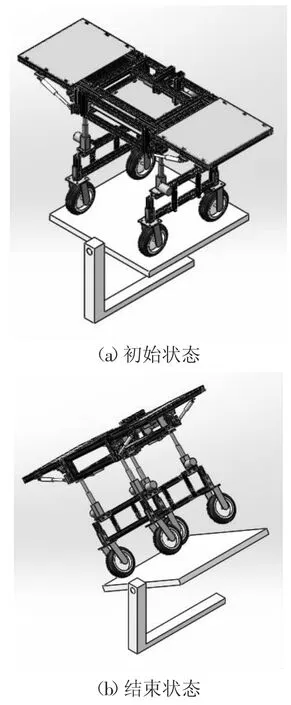

2.2 折展机构

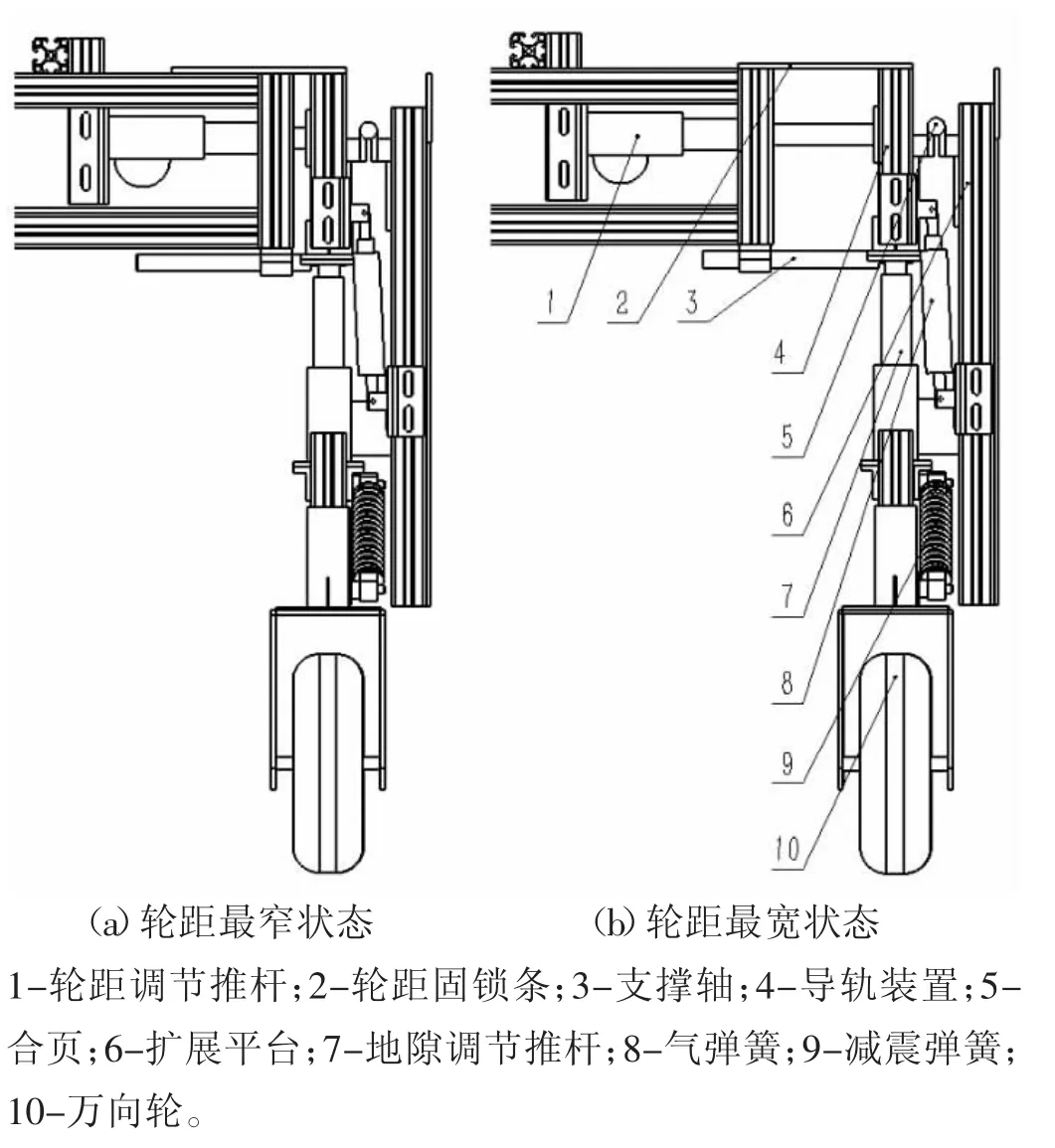

折展机构对称安装在移动平台两侧,可以展开并提供两个可以安装额外作业装置的扩展平台,可以实现多行作业,能有效提高作业效率。平台车身本体与扩展平台可以根据不同需求,装载不同作业装置以实现一机多用。其结构如图2所示。

图2 折展机构

折展机构中,折展基部与车身固接,相对扩展平台保持固定。扩展平台与折展基部通过合页连接以实现相对转动,通过气弹簧实现折展机构折叠与展开。由于气弹簧不能主动控制,所以在安装时要保证机构展开后活塞杆有一定行程预留,以保证气弹簧始终提供向上推力。在手动将折展机构折叠或展开后,可以利用折展固锁条与T型螺栓紧固,保证其稳定性。

2.3 轮距与地隙调节机构

轮距与地隙调节机构能够实现轮距、地隙的便捷调节,在前行时确保农作物不被损伤,保护作业生态。提高移动平台的普适性与通过性,使之满足不同种植行距、不同生长高度农作物管理作业需求。

轮距调节机构由2个水平、对称布置电动推杆驱动,调节前后状态如图3所示。调节轮距时,电动推杆启动,同步地将移动平台的折展机构、地隙调节机构、减震装置、车轮向两边推动。轮距调节机构可以在移动平台轮距最窄的情况下增加200 mm轮距。在轮距调节推杆伸缩时,移动平台下方有导轨装置辅助支撑。在移动平台完成轮距调节后,可以通过轮距固锁条与T型螺栓紧固。

图3 轮距调节机构

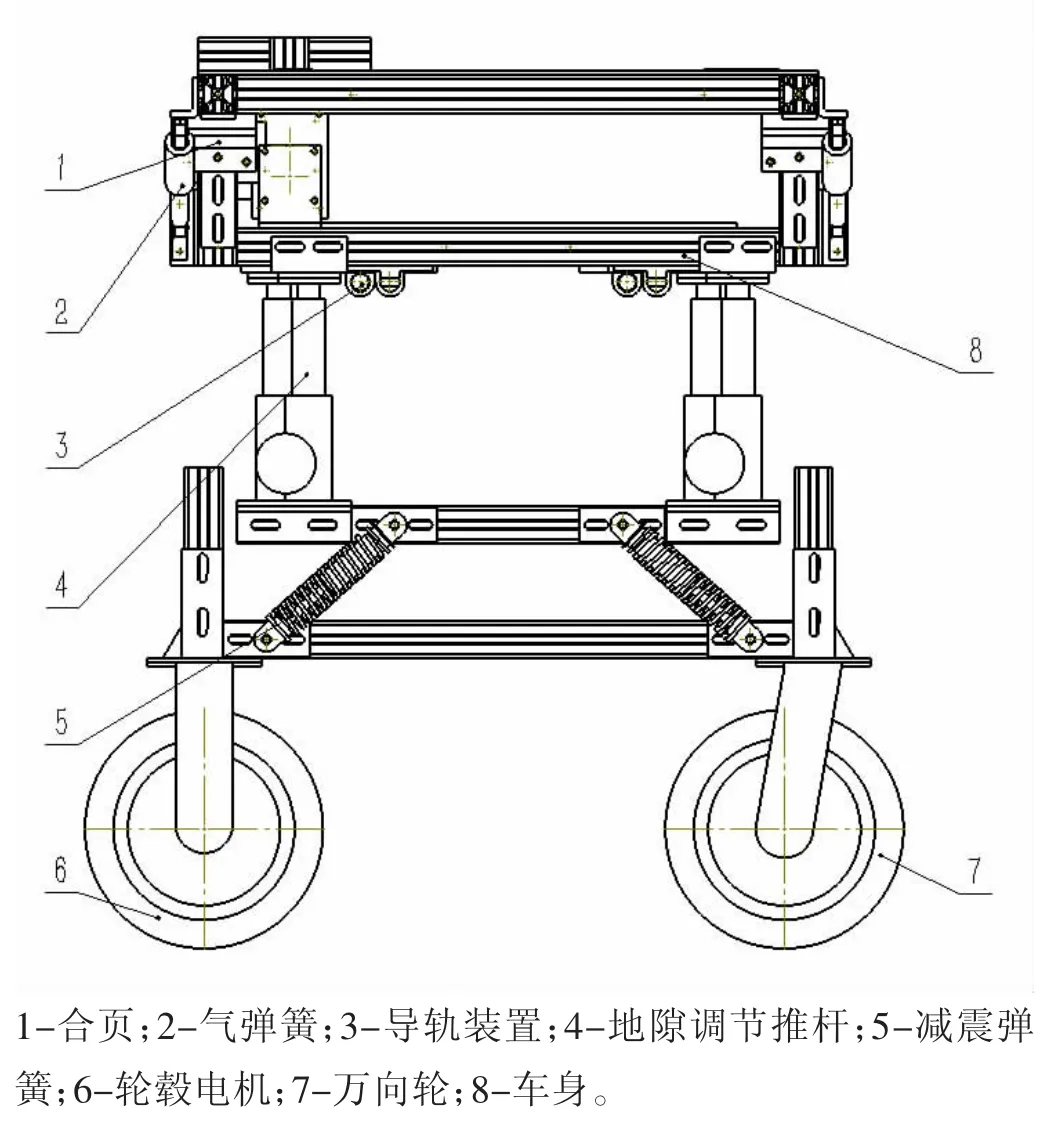

地隙调节机构由4个电动推杆驱动,各电动推杆竖直、平行布置如图4所示。调节地隙时,电动推杆启动,同步地将移动平台的车身、轮距调节机构、折展机构抬起。移动平台的地隙调节机构可以在离地间隙最低基础上再升高100 mm。

图4 地隙调节机构

2.4 减震装置

减震装置采用弹簧减震,安装在移动平台侧面下方两根型材之间。减震装置能够缓冲移动平台行进时的震动与冲击,为搭载的作业装置提供稳定的作业环境。该装置还可以被用以调节地隙,通过手动调节减震弹簧安装位置,为移动平台增加60 mm的离地间隙。

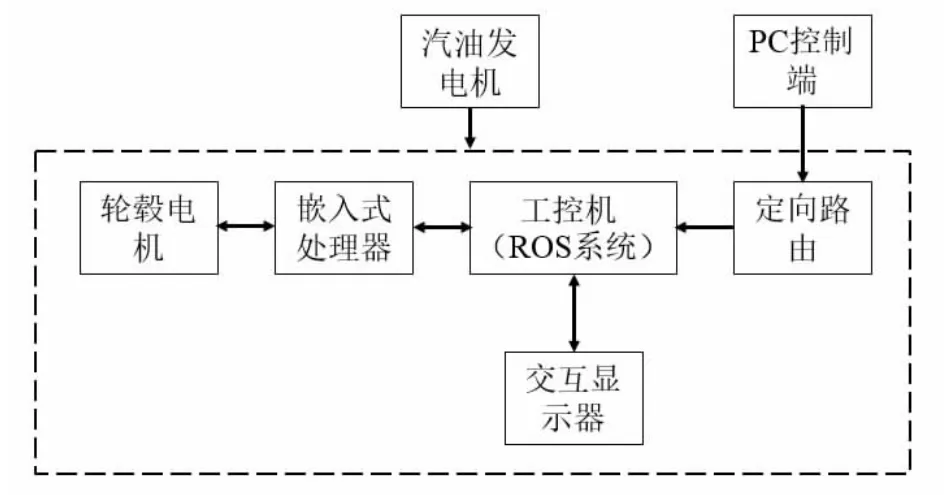

2.5 动力与控制系统

移动平台控制系统如图5所示,包括基于STM32微处理器的硬件模块、基于ROS操作系统的软件模块、用作人机交互界面的显示器、实现远程通信的定向路由器、提供系统动力的汽油发电机。

图5 控制系统结构框图

硬件模块主体为BW-DR03轮毂电机控制器(深圳蓝鲸智能公司生产)。该驱动器以STM32嵌入式微处理器为核心,能实现高精度里程计、PID闭环调控、串口收发解码等功能。

远程遥控的PC端与移动平台上的工控机,二者软件模块均基于ROS操作系统。PC端通过操控键盘输出指令信息,利用定向路由器远程通信控制工控机,工控机通过RS232串口通信与电机控制器控制轮毂电机实现指令信息。此外,工控机外接有触摸显示器,用以实现人机交互。

驱动系统选用2个定制的轮毂电机后置驱动,单个轮毂电机额定功率为500 W,最大行进速度为6 km/h。轮毂电机内置有霍尔传感器,可以将速度信息反馈给工控机。

移动平台上方可以放置汽油发电机为系统提供220 V电源。汽油机型号为LP280OIE(重庆隆鹏公司生产),其额定功率为2.2 kW,一次燃料加注完成后能保证移动平台连续作业7 h,后续可随时补充燃料。汽油机输出的电力通过变压器将220 V交流电转化为36 V直流电为轮毂电机供电,其余用电设备通过专门的电源适配器供电。

3 行驶性能分析

在作业时移动平台需要良好的机动能力以实现行走、转向的功能,所以对其行走性能、转向性能进行分析。移动平台行进、调速与转向均由后置的两轮毂电机实现。

3.1 行进性能分析

为确保移动平台有足够动力装载作业装置行驶,对轮毂电机功率进行校核,以确保其有良好的行走性能。轮毂电机最大功率应当同时满足最大速度下平地行进、一定速度下爬坡和加速时的功率需求。但移动平台主要实现对作业装置的平稳运载,对加速性能要求不高,故只考虑最大速度下平地行进、一定速度下爬坡时的功率需求。

移动平台在平地以最大速度行进时所需功率为:

式中:P1-最大速度平地行进所需总功率,kW;m-整车质量,kg;g-重力加速度,一般取 9.8m/s2;f-滚动阻力系数;Cd-风阻系数;A-迎风面积,m2;vmax-最大车速,km/h。

移动平台整车质量略取大,为m=100 kg。参考汽车理论[8-9],取滚动阻力系数f=0.15、风阻系数Cd=0.3。以移动平台正视图横截面计算迎风面积,得A=0.74 m2。而最大车速vmax=6 km/h。将所得参数代入式(1)中,得P1=0.25 kW。

移动平台以一定速度爬坡时所需功率为:

式中:P2-一定速度爬坡时所需功率,kW;v-爬坡车速,km/h;θ-最大爬坡角,°。

预设移动平台爬坡车速v为2 km/h时的最大爬坡度为30°,此时爬坡角度θ为16.7°。代入式(2)得P2=0.23 kW。

驱动系统最大功率应满足:

式中:P-驱动系统最大功率,kW。

而单个轮毂电机功率额定功率为0.50 kW,满足最大速度下平地行进、一定速度下爬坡时的功率需求。

3.2 转向性能分析

传统车辆转向多依靠特定转向机构,不可避免地有较大转弯半径。而移动平台可以通过两轮毂电机速度差实现灵活转向,并且省去了中间传动机构,这种转向方式被称为滑移转向或差速转向[10-11]。构建移动平台滑移转向运动模型如图6所示。

图6 滑移转向运动模型

从图6中几何关系可得:

在移动平台小角度运动时,远离转向中心O一侧轮胎(图6中为右侧轮胎)多走过的弧度近似为一段直线:

多走的距离由两侧轮胎速度差决定:

由式(5)-(7)得:

式中:θ1-车身绕转向中心转动角度,°;θ2-车身相对水平线偏转角度,°;θ3-转向运动中航向角变化量,°;d-右侧轮胎多走距离,mm;L0-轮距,mm;Δv-两侧轮胎速度差,km/h;Δt-转向运动时间,s;vr-右侧轮胎速度,km/h;vl-左侧轮胎速度,km/h。

在实际应用中,预先设定转向时两侧轮毂电机速度差为固定值,控制转向时间即可实现特定角度转向。当两轮毂电机等速反向运动,甚至可以实现转向半径为0的原地转向。

4 稳定性分析

高地隙移动平台重心较高,为确保移动平台在有坡度的地面行驶或作业时不至于倾覆,需要分析移动平台的稳定性[12-13]。在移动平台缓慢行驶或静止的情况下,忽略平台空气阻力、轮胎弹性变形等因素进行分析。

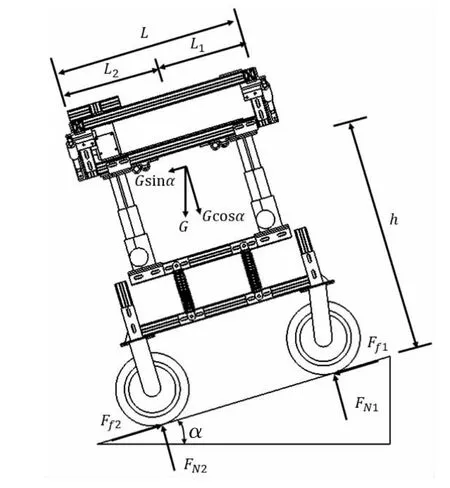

4.1 纵向稳定性分析

移动平台上坡或下坡时,可能会发生纵向倾覆。以移动平台上坡的情况进行力学分析,得到如图7所示的受力分析图。

图7 移动平台纵向稳定性分析

建立其平衡方程如下:

式中:FN1-前轮所受支撑力,N;FN2-后轮所受支撑力,N;G-移动平台所受重力,N;α1-上坡状态纵向倾覆角,°;Ff1-前轮所受摩擦力,N;Ff2-后轮所受摩擦力,N;h-重心至地面垂直距离,mm;L1-重心至前轮水平距离,mm;L2-重心至后轮水平距离,mm。

移动平台前轮支撑力为0,即FN1=0 N时,移动平台纵向倾覆,此时:

同理,移动平台下坡时纵向倾覆角为:

式中:α2-下坡状态纵向倾覆角,°。

利用Solidworks软件对移动平台进行质量属性分析,得重心高度h=821.46 mm,重心与前轮、后轮水平距离分别为L1=293.81 mm、L2=315.19 mm。将所得参数代入式(11)、(12)中,得到移动平台上下坡纵向倾覆角分别为 α1=20.99°、α2=19.68°。

4.2 横向稳定性分析

当移动平台左右车身不在同一水平面上时,可能会发生横向倾覆。此时移动平台受力情况如图8所示。

图8 移动平台横向稳定性分析

当高侧轮所受支撑力为0时移动平台横向倾覆,此时:

式中:L3-重心至单侧轮胎水平距离,mm;β-横向倾覆角,°。

移动平台左右结构基本对称,那么重心至单侧轮胎水平距离即一半轮距,故L3=365.00 mm。将所得参数代入式(14)中,可得移动平台横向倾覆角为β=23.96°。

由公式(11)、(12)、(14)可以看出,移动平台稳定性与重心高度、左右两侧轮胎轮距、前后两端轮胎轴距有关。轮距、轴距越大,平台重心高度越低,稳定性就越好,抗倾覆能力就越强。

5 稳定性仿真

在以理论分析的方法计算得出移动平台倾覆角后,利用Solidworks Motion进行稳定性仿真进一步验证。

5.1 仿真过程

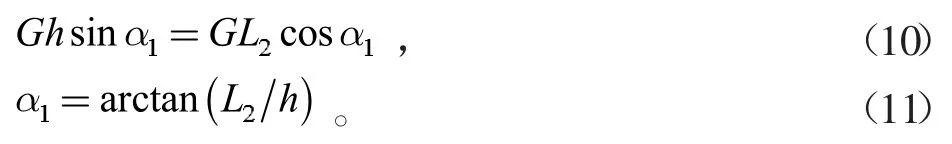

通过进行翻转试验来获得倾覆角参数,试验平台与试验过程如图9所示。

图9 仿真实验示意图

对移动平台三维模型进行极端处理,即调整其为地隙最高、轮距最窄状态,从稳定性分析的理论计算中可得出此时移动平台的稳定性最差。在移动平台上施加汽油机等负载,分别进行上下坡与横向行驶的倾覆仿真。

仿真时先添加重力场,设置重力方向与重力加速度数值。设置移动平台轮胎与平板为实体接触,二者材料分别为Rubber(Dry)、Steel(Dry)。修改静态摩擦系数为1,取较大静摩擦系数以防止仿真过程中轮胎发生滑移。其余参数如刚度、力指数、阻尼、穿透度等采用系统默认值。设置旋转马达驱动平板转动,运动形式为等速,旋转速度为1 RPM。

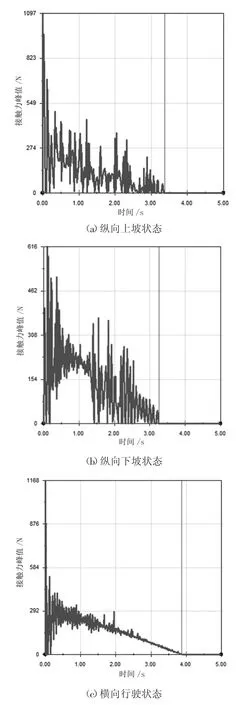

5.2 仿真结果

通过仿真分析,得到移动平台在纵向上坡、纵向下坡、横向行驶3种状态下,倾覆一侧轮胎接触力峰值曲线如图10所示。倾覆一侧轮胎接触力稳定为0值后,意味着移动平台发生侧翻。结合旋转马达转速,可以计算得出此时平板对应角位移,即移动平台倾覆角。

图10 倾覆一侧轮胎接触力曲线图

从仿真图解可以看出,3种情况下移动平台倾覆一侧轮胎接触力分别在3.37 s、3.25 s、3.87 s后稳定为0值,即发生倾覆。那么计算得出倾覆角参数见表2。

表2 稳定性仿真结果

仿真结果与理论计算得出的倾覆角数值基本一致,说明结果可靠。取理论计算与倾覆仿真2种分析方法中倾覆角数值较小的为最终解,那么确定移动平台地隙最高轮距最窄时纵向上坡倾覆角、纵向下坡倾覆角、横向侧翻倾覆角分别为 20.22°、19.50°、23.22°。

移动平台上下坡与横向行驶倾覆角均大于预设的最大爬坡角,说明移动平台稳定性满足使用需求。

6 结束语

(1)结合农作物管理作业需求,确定农业机器人移动平台总体方案,并对折展机构、轮距调节机构、地隙调节机构、减震机构、动力与控制系统进行了设计。所设计的移动平台可以实现一机多用、多行作业、轮距地隙便捷调节、灵活机动。

(2)对移动平台行进、转向性能进行了分析。确定选用的轮毂电机满足最大速度下平地行进、一定速度下爬坡时的功率需求。构建了移动平台滑移转向的运动模型,得到了控制移动平台转向的具体条件方法。

(3)分别以理论受力分析,和基于Solidworks Motion倾覆仿真的方法分析了移动平台稳定性,2种方法结果基本一致,得到移动平台地隙最高轮距最窄时纵向上坡倾覆角、纵向下坡倾覆角、横向侧翻倾覆角分别为20.22°、19.50°、23.22°。