通快模具,带你走进“各行各业”

2022-06-09通快中国有限公司

文/通快(中国)有限公司

通快模具,带你走近5G通讯行业

5G,这个时代最瞩目的标签之一。5G通讯产品与钣金生产有着密不可分的联系,而通快板材加工就站在这一万众瞩目的风口,通快前沿加工技术为5G通讯产品板材加工行业提供了可靠支持,运用通快模具能更好地实现高效生产。

5G通讯产品钣金件成形模具

5G通讯产品钣金件一般都是由铝板制作而成,它们上面的孔是非常密集的,加工中用到最多的模具就是多子模具,还有一些特殊定制的模具也很常见。与5G通讯产品钣金件相关的模具很多都是特殊的异形模具,此外还会用到攻螺纹模具、沉孔模具、刻字模具等。

5G通讯产品板材划痕问题解决方法

5G通讯产品钣金件制作过程中划痕现象非常普遍,划痕主要集中在上表面或者下表面。关于上表面,因为它上面是挡料板,退料盘跟板材上表面接触,尤其是在板材不平整的情况下,就很容易产生划痕,如果在导料板上面贴上一个通快定制的防划痕膜就可以很好地避免划痕。对于下表面,划痕主要是因为板材跟台面之间来回摩擦产生的,如果选择带毛刷的台面,板材跟毛刷之间就能避免划伤。另外一个很重要的问题就是下模具和板材之间的划痕,加工中如果贴上通快特制的防划痕膜就能很好地避免摩擦,解决划痕问题。

5G通讯产品板材变形问题解决方法

要解决变形,可以在机床上面设置压板冲,用导料板压住板料再冲,这样就会减少一些应力。还可以定制下模凸起,上面的导料板也可以定制一种球形凸起,两个凸起相互配合,往下压产生反变形,让应力完全释放,这样减小变形效果会更好。

5G通讯产品板材切边质量提升措施

采用无切痕刀具,这种刀具的效果类似于激光切割,没有切刀痕,但有可能还会产生微小毛刺,配合去毛刺模具,既没有切刀痕,又没有毛刺。关于板材间隙,要做出正确选择,推荐间隙是板材厚度的15%。

5G通讯产品板材冲切生产率提高途径

要提高生产效率,还是要采用多子模具,通快5000系列换一次模具只要0.3s,比单刀要快很多。对于有规则的多孔网孔板,可以采用排孔模具,大大提高效率,节省工作时间。同时在编程上可以优化走刀路径。机床有个特点就是X方向的速率会快,Y方向的速率会慢一点,因此可以尽量优化它的走刀顺序,让它沿X方向先走,然后来回走、走S形,这样效率会大大提高。

通快模具,带你走近农林机械行业

现在对农业机械的需求呈现出刚性增长趋势,并且类型趋于多样化、专业化与智能化,农机生产商对现代制造工艺的改进也迫在眉睫。农林机械行业中钣金零件的特点是体积大、质量重、板材厚,主要以厚度为4~10mm的热轧钢板为主。

通快模具的优势

热轧中厚板通常折弯吨位大,对模具单位面积承载力的要求也比较高,通快独创的激光硬化工艺硬度能达到60HRC,深度达3mm,这使得模具的工作部分硬度高,非常耐磨,同时也保证了模具整体的韧性。

重型刀具安装问题解决方法

上模模具长度不大于100mm,通常都配有一个安全锁,可垂直互换,非常方便,减少了装模的时间。对于相对笨重的鹅颈刀,通常不能完全垂直地挂在上模夹上,这些刀具一般会在重心处翻倒而被卡住,因此采用新的舒适滑块和滚动销,不仅能确保刀具不会翻倒,而且可以保证其非常容易地移动。同时舒适滑块还可以保护上模夹不受磨损,一般通快超过14.6kg的下模都安装了舒适滑块,特别是在与ToolMaster结合使用时,更加方便。

模具磨损问题解决方法

热轧钢板表面有一层氧化层,在折弯时很容易爆裂,产生一些残渣颗粒,且很容易粘附在刀口,如果不及时清理、反复挤压很有可能造成模具损伤,所以定期维护和清理是非常重要的。针对这个难题,通快有一款专门针对于热轧板的FE涂层模具,它是在模具表面增加一层涂层,使残渣颗粒不容易粘附在刀口,无法对刀具产生破坏。增加涂层,模具耐腐蚀性增强,可以减少清洁工作,提高生产效率;同时钣金件的压痕均匀,加工表面质量更高,更有利于实现自动化生产;最重要的是,增加涂层会大大增强模具的使用寿命。

板厚不均匀问题解决方法

使用ACB模具,无需考虑板材厚薄的影响,折弯角度能控制在±0.3°。它的原理主要是,两个不同直径的传感器芯片置于角度测量模具中,且位于折弯边的中心,在折弯过程中,传感器芯片与折弯边内侧有4个接触点,两个传感器芯片的中心距会随传感器芯片向下运动变化,系统会通过传感器芯片中心距自动计算出准确的角度。不同的角度导致产生不同的传感器芯片中心距,使用ACB模具对折弯角度控制后,无需反复调试折弯参数,即使是新手也可以达到理想的角度,大大提高产品质量,尤其是多批次小批量时,效果尤其明显。同时也能提高新产品试制的一次性成功率,减少材料的消耗,杜绝废品。通快ACB模具有有线ACB、无线ACB和激光ACB可供选择。

通快模具,带你走近电气柜行业

电气柜是用于保护元器件正常使用的柜子,在很多行业如化工行业、环保行业、电力系统、冶金系统、核电行业、交通行业等以及日常生活中都可以见到它的身影,其应用非常广泛,那么电气柜制作中如何使用模具就显得尤为重要了。

电气柜制作中运用的模具

电气柜中电气件的安装、导线的固定结构需要一些成形工艺来解决,在钣金加工中主要使用到的成形模具有:凸包模具、沉孔模具、敲落孔模具、模压模具、桥形模具以及滚台阶模具等。

冲孔模具间隙配合计算

模具间隙需要按材质不同分别进行计算,一般分为三大类:铁、不锈钢和铝。铁板所需间隙是板材厚度的0.2倍,不锈钢所需间隙是板材厚度的0.25倍,铝板所需间隙是板材厚度的0.15倍。如φ10mm的上模,加工厚度为2mm的铁板,那么下模的尺寸就是φ10.4mm。合理的配合间隙不仅提高了冲切质量,而且减少了模具的损伤,延长了模具的使用寿命。

模具修模量选择

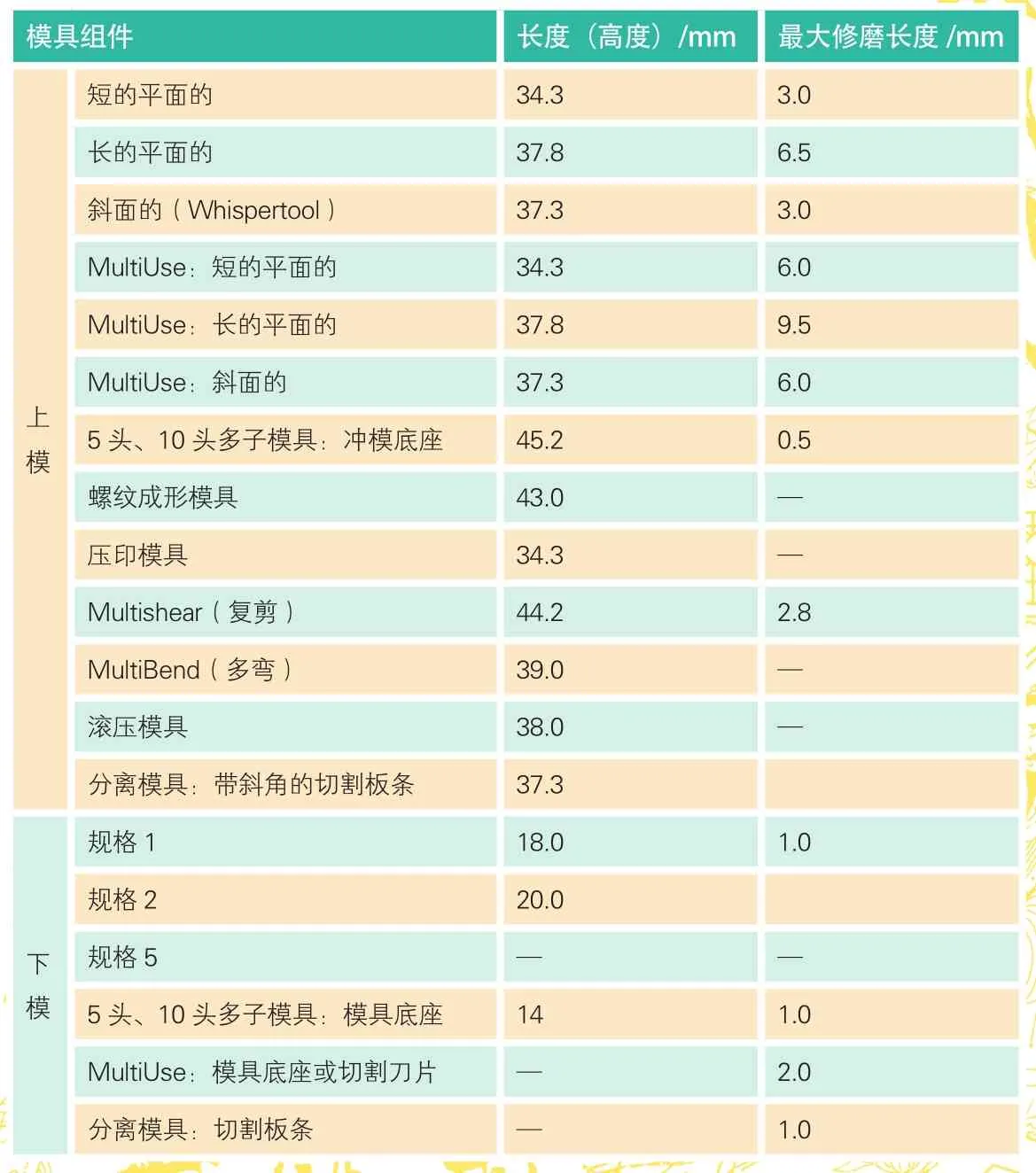

不同类型的模具修模量是不一样的,见表1。如果上模平刃,刀具长度37.8mm,那么最大修模量即最大修磨长度为6.5mm;如果上模斜刃,刀具长度37.3mm,那么最大修模量为3.0mm。多子模具上模的最大修模量为0.5mm,修模后的多子模刀具长度不变,仍然是45.2mm。一般情况下,下模的最大修模量都是1.0mm,包括多子模具的下模。

表1 模具修模量

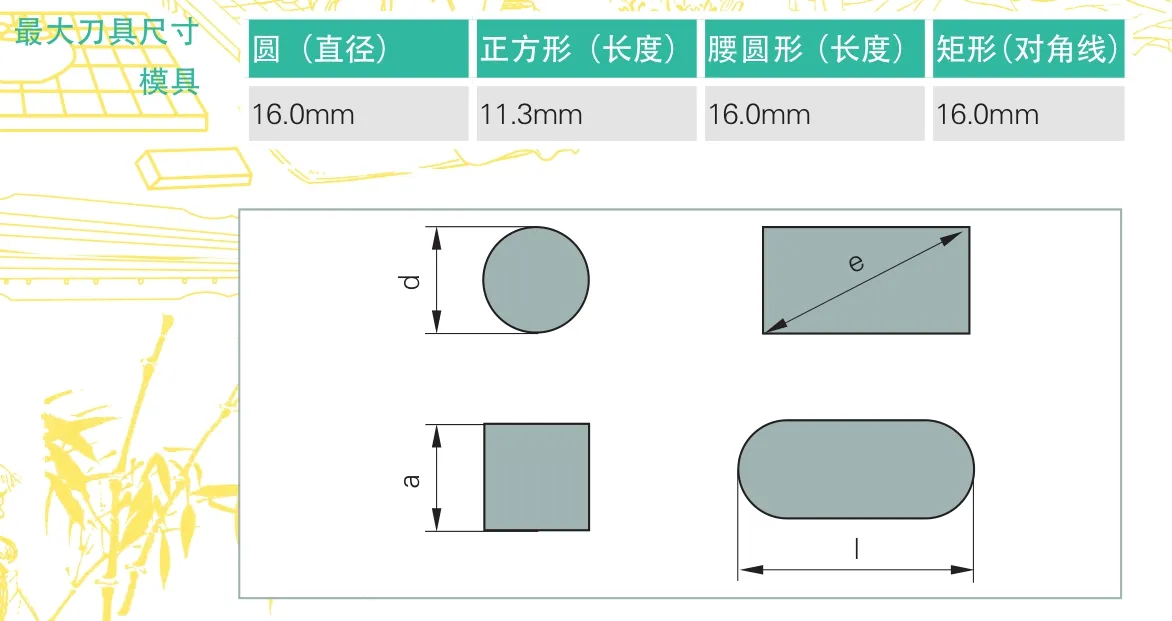

5子模和10子模最大建模尺寸

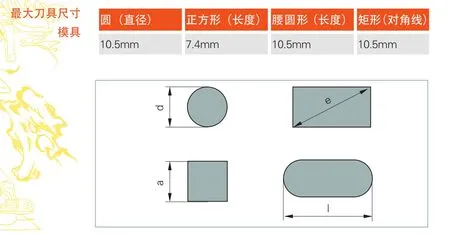

使用多子模具可以减少装刀和换刀时间,增加刀具库内的刀具总量,从而提高生产效率。5子模最大下模直径为16.0mm,其他形状的模具尺寸,如正方形、矩形、腰圆形等必须在16.0mm范围以内,上模尺寸则按照板厚不同进行匹配,如图1所示。10子模最大下模直径为10.5mm,同样,其他形状的模具尺寸必须在10.5mm范围以内,上模尺寸按照板厚不同进行匹配,如图2所示。

图1 5子模最大建模尺寸

图2 10子模最大建模尺寸

常用成形模具成形高度调节方法

常用的成形模具有凸包模具、沉孔模具、敲落孔模具。通快的成形模具都有模具技术参数资料提供,而且还有样件提供,是已经试制过的,可以按照资料上的参数设定。那么到底如何调试成形高度呢?可以在“工艺修正”的“冲压工艺”中选择该成形模具,找到“下止点”一栏,原始数值一般都是0,把该数值往正值方向调,数值变大一点,可以先输个“2”或“1”,如果发现成形高度低了,慢慢减小数值直至成形高度达到要求。数值越大成形高度越小,反之成形高度越大。值得注意的是,成形高度受模具本身的限制,下止点过小的话,上下模硬挤会使模具损坏,建议选择不小于通快提供的模具参数值。

滚台阶模具使用方法

滚台阶模具的类别为31,是滑块位移也叫滚轮移动,台阶高度调节与上述成形模具一样。该模具可以重复加工,也适用于圆弧轮廓的加工,圆弧最小直径是50mm,加工后的效果基本看不出接点。重复1次就是模具滚压了2次,如图3所示,第1次的加工可浅一点,第2次滚压达到成形高度要求。

图3 滚台阶模具