多工位钣金冲压线应用价值分析

2022-06-09智文博李亮邓礼兵李政辉常州博瑞电力自动化设备有限公司

文/智文博,李亮,邓礼兵,李政辉·常州博瑞电力自动化设备有限公司

导 语

通过具体的实际案例分析,体现多工位钣金冲压线在生产制造过程中的应用价值。其价值主要体现在生产效率提升、加工工时与成本缩减、操作人员减少、劳动强度降低等方面;并且可以有效丰富企业的加工手段、大幅提高产能、稳定产品质量。综上,多工位钣金冲压线在批量化生产中,极具优势和特点。

近年来,钣金加工中逐渐使用了机电一体化设备,如数控机床,这就让下料流程的操作会更加便捷,精准性也会得到提高。这包括了激光切割机、数控冲床、数控剪板机等落料设备以及数控折弯机、数控弯板机等成形设备。正是这些机电一体化设备间的相互配合,才促使了从板材到钣金零件这一过程的实现。这样的单点作业方式在多品种、小批量钣金零件生产模式下,具有很大的便捷性;然而,在面对批量化生产时,上述方式就存在诸多弊端。基于此,多工位钣金冲压线就能扬长避短,充分发挥其特点及优势。

多工位钣金冲压线案例分析

多工位钣金冲压线集成了自动送料、落料、沉孔、成形、攻螺纹、下料堆垛等功能,各冲床工位和攻螺纹工位能够同步作业,工位间通过机械手搬运,实现了钣金件从原料到成品或半成品的自动化加工过程。

通过合理的结构设计和对应的模具开发,使钣金零件的批量化生产效率得以大幅提升,将加工工时进一步压缩,从而带来成本的有效控制和产品质量的稳定。除此之外,钣金冲压线的生产模式,消除了无效劳动和浪费,与“精益生产”的理念相吻合。

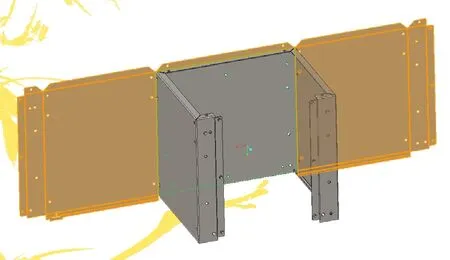

实际案例:图1所示是一个常规钣金零件,其内部特征包含了:折弯、段差、圆孔、沉孔等。当采用激光切割机下料、数控折弯机成形、钻床沉孔加工时,由于每种设备间是相互独立的,就会导致每做一道工序,不得不进行一次周转运输,其中也包括大量等待时间。该方案是钣金零件生产中最常见的方法,受限于种种因素,生产效率难以提升,加工成本居高不下。

图1 钣金零件示意图

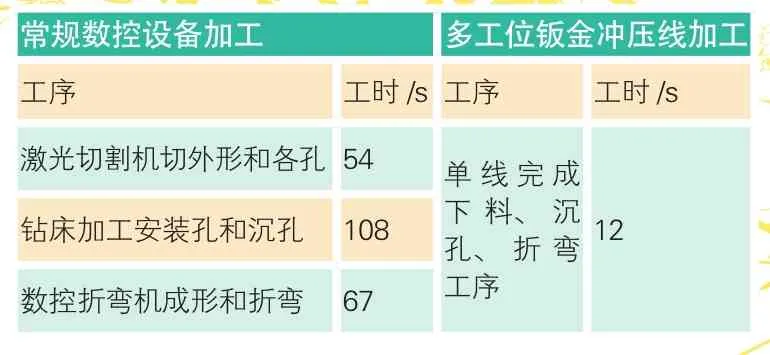

但是,当把钣金零件进行针对性解剖,拿到多工位钣金冲压线上进行批量化生产时,就能非常高效地、连续地、稳定地完成一系列工作。两种加工方案工时对比见表1。

表1 加工方案工时对比

通过表1中的数据对比可以看到,针对该钣金件的若干重要工序,多工位钣金冲压线节省工时约1900%,差距之大,显而易见。

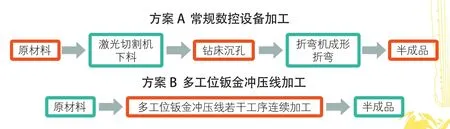

常规数控设备加工方案如图2所示,完成各工序需要在多种类型的设备间多次流转;而冲压线方案,则是直接一步到位,从原材料上线到半成品完成下线,过程更加精简,有效消除了周转等待所浪费的时间。若将此计算到工时中再对比,两者的差距会更加明显。

图2 工序流程图对比

不仅如此,多工位钣金冲压线,因其各工序独立分布于各个压机,该生产线柔性很高,适用于生产工艺复杂的大型覆盖件,有利于单个工序的调试及独立生产,方便对产品进行高要求的质量控制。

对于冲压线的使用,可以整线生产,亦可配合数控设备单台或多台作业,这就很高效地丰富了加工手段。在实际生产作业活动中,根据不同零件结构、工艺要求、产量等因素,灵活借用多工位钣金冲压线进行生产,能更大程度地发挥其优势。

结 束 语

有别于其他机械零件,钣金产品在批量化生产时,采用多工位冲压线的生产方式,会带来可观的价值收益。这不仅表现在零件加工工时的缩减、生产成本的节约、产能的增长,还能为稳定产品质量、降低工人劳动强度提供有力支撑。同时,钣金冲压线的模具化生产方式,将有效促进钣金产品结构设计的标准化水平提升。