WK-35电铲分离上下盘新工艺探讨

2022-06-09张雪兵

由于我矿各台WK-35电铲临近大修周期,尤其是回转大齿圈、上下环轨、辊轮、中央枢轴及其铜套出现不同程度的磨损,有的设备急需更换新配件。为进一步提高电铲维修质量、减少维修时间、降低劳动强度、保证安全生产,对原工艺进行了技术改进。通过采用四点同步举升系统使WK-35电铲上下盘整体分离,从而完成更换回转大齿圈、上下环轨、中央枢轴等维修任务,总体效果优良。

一、WK-35电铲结构简介及使用存在问题

(一)WK-35电铲结构简介

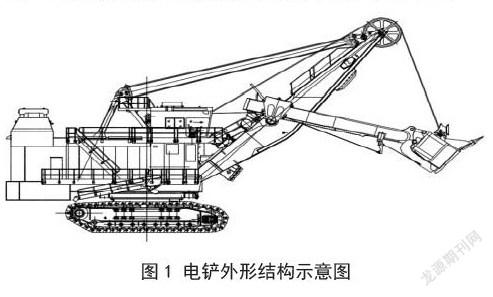

WK-35挖掘机,是适用于大型矿用机械正铲式挖掘机。它可与载重量为172t~263t的矿用自卸汽车相配套,适用于年产量1500万吨以上的大型露天矿山的岩石剥离和物料采装作业。WK-35型大型矿用挖掘机的机械部分包括(见图1)铲斗、斗杆、起重臂与推压机构、开斗机构、提升机构、回转机构、回转平台、中央枢轴、辊盘、底架、行走机构、履带装置、压气操纵系统、润滑系统及润滑室、机棚及其通风除尘装置、司机室及其空调、梯子、栏杆、走台、配重、活地板、附件等主要部分。WK-35挖掘机推压机构采用齿轮-齿条推压方式,铲斗采用焊接结构,斗体采用高强度钢板与高锰钢铸造斗唇焊接而成。斗杆采用双梁、变截面和变板厚组合式高强度斗杆,推压齿条采用高锰钢铸造齿条。起重臂采用单梁箱形焊接结构,根脚与回转平台采用大跨距销轴联接。推压机构采用硬齿面圆柱齿轮传动,并配有力矩限制装置。双脚支架前压杆和后拉杆采用板梁焊接结构。绷绳装置采用四根等长的死绷绳结构。回转平台采用箱形焊接结构。电气系统为“上位综合监控系统+PLC+基础变频传动”组成的三级控制系统。上位综合监控系统检测和显示挖掘机的运行状态,PLC实现整机运行的时序逻辑控制;变频传动驱动各机构协调动作,实现可控运行。

神华北电胜利能源有限公司是中国神华的控股子公司,于2003年成立,主要任务是开发、建设、经营胜利煤田西一号露天煤矿,建设成为现代化的大型煤电基地。目前,我矿1102# WK-35电铲已运行26501小时,很多零部件使用时间到限,尤其是回转大齿圈、上下环轨等磨损严重。通常情况下,更换回转大齿圈、上下环轨时需要把上盘所有零部件全部解体拆除,然后再吊出上盘更换回转大齿圈、上下环轨。该过程中除机械部件外,机棚内电器柜恢复安装至少需要20天的电气调试时间,整个维修过程至少需要15名维修人员,而且劳动强度非常大,需要用到吊车、叉车、工程车、高空车等大量的辅助设备作业,维修完毕用时将近60天。按照往常处理方式,我们对Wk-35电铲的回转大齿圈、上下环轨、中央枢轴总成件的更换往往安排在大修内完成,但是由于配件的使用寿命受工矿的作业环境、操作、日常维护等影响,往往在大修前各部配件会出现不同程度的损坏,从而导致设备长时间故障停机。当回转上下环轨、辊轮组件、回转大齿圈及中央枢轴总成中任何部件发生故障时,电铲必须进行上下盘分离以更换损坏配件[1]。如果参照以往的工艺流程,需要对上盘进行完全解体后更换,这样的维修方案劳动强度大、工期长、维修成本高。因此我们思考能否对上盘进行整体吊装后进行检修呢?而WK-35型电铲总重量约1000多吨,上盘(不含铲斗、斗杆)重量约460吨,其重量分布不均后容易造成重心偏后。WK-35型电铲机棚总长15.20m,宽12.80m,上盘前部离地面高度约4.75m,后部配重离地面高度约2.7m,上下盘分开脱离至少要求顶升行程为1650mm。为此我们进行了工艺改进研发,关键技術是解决上下盘整体快捷安全的分离和安装问题。

二、四点同步举升系统原理及技术要求

(一)液压系统组成及主要原理

系统配置两套液压泵站分别驱动前后部各2支油缸,通过电磁阀的换向实现升降动作。油缸的同步动作由带有二位二通高频球阀的控制阀组进行控制[2]。控制阀组同时配精密节流阀和定节流口,调节通过阀组的流量,提高同步精度。控制阀组采用模块化设计,体积小、安装方便,两套泵站共用油箱,且互为冗余。电子控制系统基于闭环控制原理,采集载荷的位移和压力信号传输至控制器,实现各控制点的精密的同步控制[3]。当一台泵站故障时,可立即切换至单泵模式,完成顶升/下落任务。当某一控制点的误差不能被控制器修复时,控制器将发出错误警报,同时切断液压油流,使油缸同时停止工作,直到该错误被修复,并得到操作者重新工作的指令后系统才能恢复正常工作,从而有效保证载荷顶升或下降过程的安全性与可靠性。作业中可多点同步顶升,也可单点动作,所有顶升点都安装位移传感器,实时监测各液压油缸的位移和压力。液压油箱结构外形如图2所示。

WK35电铲维修液压同步系统要满足以下工况使用需求:固定场地施工,作业地面必须坚固,地面接触比压>1MPa,平面度偏差<20mm,采用枕木及50mm钢板铺垫[4]。

1.电铲检修载荷要求

顶升总质量要小于600吨(拆除A型架、斗杆、铲斗、起重臂等),重量分布不均匀容易造成重心偏后。顶升点布置:将铲斗及起重臂拆去后,停于坚固的地面上;四点顶升:后部直接顶升配重,前部通过延伸支架顶升,顶升高度超过1600mm。

2.由于回转轴与轴套之间的配合间隙很小,顶升要求同步,同步精度为2mm

3.操作台外置

采用PLC电气控制系统1台,具体要求如下:LCD触摸屏的人机界面;实时显示包括位移和液压工作压力的顶升操作状态;压力检测功能可防止在顶升时油缸或位移传感器失效引起不希望发生的事情;除可以在主控制台操作外,也可以通过HBC无线控制器进行远程操作;最佳环境操作温度为10℃~30℃。

4.前延伸支架

延伸支架端部顶升中心点距离大臂销轴中心2540mm,支架顶升面与地面净空高度2700mm,顶升油缸装置基架底板内侧距离履带轮外缘300mm间隙,便于履带轮出进。延伸支架做预倾角,消解顶升引起的支架变形,保证顶升接触面尽量水平。前延伸支架技术要求如下:具备足够强度/刚度,顶升过程中不会出现明显变形;延伸支架下耳板与电铲本体下翼缘板可靠焊接;延伸支架端部有足够支顶和支护位置;两侧支架刚性连接,增加顶升中的稳定性[5]。

5.前顶升油缸(含机械支护)

顶升油缸及机械支护装置技术特性如下。顶升油缸采用高压双作用油缸:承载能力400T,行程1850mm;工作压力70MPa,本体2330mm(含机械支撑);顶升油缸及机械支护装置一体化设计,设分级爬梯,便于施工;基架/支护之间设导向,采用螺栓固定;户外使用时间长,油缸及支护需做表面处理[6]。

6.后部顶升油缸(含机械支撑)

2330mm高/1400mm长/1400mm宽,后部顶升油缸技术特性如下:顶升油缸采用高压双作用油缸,承载能力400T,行程1850mm;工作压力70MPa,本体2330mm(含支撑)。此外,顶升油缸及机械支撑装置要实现一体化设计。

7.顶升状态

电铲停于坚固的地面,旋转至垂直方向,配重部下布置后顶升油缸及机械支护;铲斗、大臂以及必要拆除的部件完全拆去,安装前延伸支架,布置前顶升油缸;四点同步顶升,实时监测顶升位移及各油缸压力;四点随动支护,保证顶升的施工安全和顶升后的安全支护;系统配置液压锁紧;采用足够强度的前部延伸支架,提高顶升的安全可靠。同步顶升系统主要技术参数如表1所示。

三、WK-35分离上下盘技术方案

WK-35分离上下盘具体技术方案如下。

(一)电铲停放在平整坚固的作业场地,上车旋转(90°)至垂直方向

调整机械支撑位置,将机械支撑放在后部配重的中间,并加入枕木或木板将支撑与后配重地面塞实,防止拆卸大臂后,电铲后部整体下沉,前部上翘。拆除斗杆、大臂,在行走履带两侧铺50mm钢板,钢板距履带300mm后期方便移出下盘。

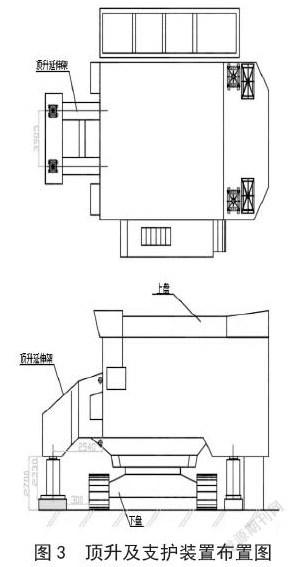

(二)上盘后部(配重箱侧)由2台400t高行程液压油缸进行举升,两液压油缸对称布置于上盘配重箱下部

(三)上盘前部(在大臂跟脚销处安装前延伸支架) 也由2台400t高行程液压油缸进行举升,两液压油缸对称布置于前延伸支架下部,同时在前部回转立轴部位用2个枕木墩进行同步保险

顶升及支护装置布置如图3所示。

预举升后检查位移传感器、各液压油缸等同步举升系统正常工作后,开始举升并密切关注同步举升系统的控制单元界面,实时监控各液压缸的位移和压力值,同时用塞尺测量中央枢轴与上盘铜套间的间隙予以验证,必要时随时切换到手动模式调整控制液压缸的行程,实现缓慢举升。

(五)在达到预估负载80%时,检查支撑点工装有无结构变形、有无焊缝开裂,检查地面是否有局部沉降,检查全部支撑位置的箱梁、基座不能有开裂变形倾斜

如无任何以上情况发生,则保持现有状态15分钟。如15分钟后以上均无任何变化,则将负载增加至100%再次检查无任何变化,确保安全后平穩缓慢进行举升。

(六)举升至下盘中央枢轴完全脱离上盘铜套至一定高度后(500mm),下盘履带装置走出,以留出一定的检修空间

(七)举升结束

上盘前部(前延伸支架侧)用2个机械支撑进行最终支撑,上盘后部(配重箱侧)用机械支撑和枕木墩进行支撑,并用千斤顶进行卸载。检修结束后,上盘的吊装程序参照上述反序进行。上下盘分离和回落需维修人员8名,共用时2个白班。同步举升完下车走出实景图如图4所示。

我矿多台WK35的大齿圈都出现了不同成度的磨损,尤其是1108#急需更换中央枢轴。经过上述检修方案的实施可以看出,在应用了四点同步举升系统后,举升和落装到位的迅捷性既能保证了检修安全,又降低了劳动强度并且极大地缩短了检修时间,显著降低了维修成本;人机界面的精确控制为检修顺利进行提供了可靠保障,特别是保证了上下盘分离瞬间的安全性,能更安全、可靠、省时省力、保质保量的完成分离上下盘的维修项目,相关技术在进一步验证的基础上可以大范围应用。

参考文献:

[1]杜素云.浅谈连续箱梁弯桥同步顶升纠扭设计与实践研究[J].应用能源技术,2011(1):8-10.

[2]窦海斌.两非对称液压缸同步举升系统的自适应跟踪控制[J].液压与气动,2017(12):82-89.

[3]皮海.WK-35电铲下盘分离变频驱动控制装置的应用[J].铜业工程,2018(3):101-104.

[4]张伟.浅析WK-35电铲减速箱故障及预防措施[J].机电信息,2022(2):32-34.

[5]丁瑞元.斗齿检测系统在露天煤矿WK-35采煤电铲上的应用[J].煤炭工程,2020(6):107-110.

[6]黄乐天.WK-35电铲卷筒大齿轮更换工艺优化[J].技术与市场,2018(11):40-41.

作者简介:张雪兵(1986-),男,本科,助理工程师,研究方向:WK-35电铲的维护、保养、总成件的维修与设备故障诊断等。