基于有限元软件的开关电源热分析仿真

2022-06-08林宏翔杨明亮张旭灿

吴 锟,林宏翔*,李 辉,杨明亮,张旭灿

(1.惠州学院,广州 惠州 516007;2.惠州市忠邦电子有限公司,广州 惠州 516006)

开关电源是一种体重轻,体积小,转换效率高,更加省电的电源,但是也存在一些缺点,例如:输出纹波比较大,有较大的电磁干扰,工作噪声较大,功率元件温度较高等,所以通常情况下开关电源需要设计一套散热系统[1]。由于高温会导致绝缘性能退化,元器件损坏,材料热老化,低熔点焊缝开裂等诸多问题,因此系统散热是高功率开关电源必须解决的关键技术问题[1]。随着科技的进步,对开关电源的功率要求越来越高,需要具备更高的稳定性、功率及效率,随之带来的就是元器件成本及测试成本的提升,因此开关电源的有限元的热分析仿真就十分有必要了。通过有限元软件仿真,计算每个元件的温度值,使得元器件能更为合理分布在PCB 上,降低开关电源工作温度及测试成本[2]。根据元器件的数据手册,我们可以计算出相应元器件的发热情况,通过与有限元仿真计算结果进行对比,不断优化有限元仿真的模型提高仿真的精度[3]。

现阶段采用的计算开关电源的方法主要是采用相关数据手册计算出相应的元器件发热量或对样品直接进行温度测量[4]。对于第一种方案,计算过程繁杂且不能得到全系统热分布情况。对于第二种方案,需要制备电源样品,测试成本较高,研发周期较长。将理论计算与有限元软件仿真相结合,进行开关电源热分析,能大幅度减少计算量,提高计算精度。所以本文采用有限元软件结合理论计算的方案对开关电源的发热进行热分析。

1 150 W 开关电源热分析方案

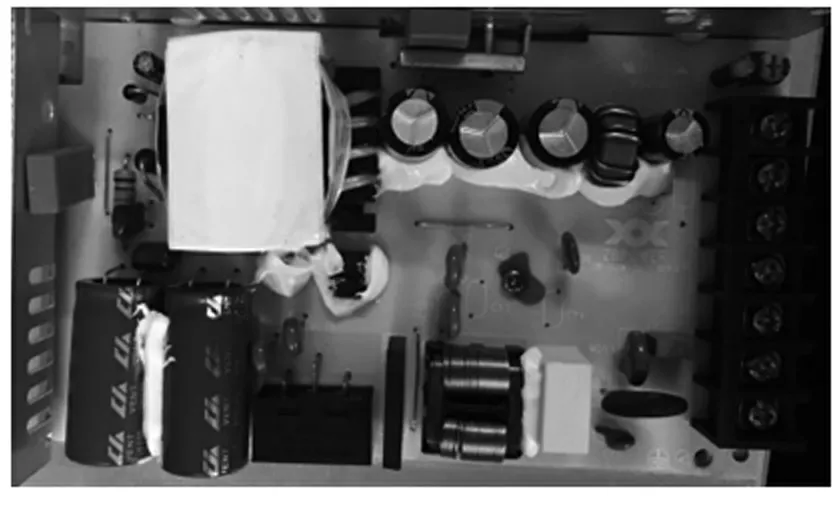

本文采用常规元件产热计算方式和有限元仿真联合对开关电源进行热分析[5]。首先确定主要发热的元器件,对于常规的元器件进行基础发热计算,对于复杂度高的元器件采用有限元软件进行仿真。再将仿真的元器件放入到建立好的开关电源外壳模型内,仿真出整个环境的产热情况,得出开关电源的产热分布。通过产热分布就可以得出元器件摆放位置是否合理,以及元器件能否正常工作。系统内部整体布局如图1 所示。

图1 系统内部整体布局

2 150 W 开关电源发热分析

该电源采用220 V 输入电压,输出为24 V,最大输出电流为6.25 A。由于当功率接近150 W 时不加散热壳,无法测试相关元器件的温度,所以采用24 V,3 A 环境进行测试与仿真。器件的发热来自于器件本身的损耗,所以发热严重的为大功率器件:MOS 管、肖特基二极管、整流桥和变压器,而其他的IC 和电阻由于本身的功率不大,所以发热量较大功率器件可忽略不计,本文研究这几种大功率元器件产热的相互作用,得出开关电源各元件的发热情况和工作环境热分布情况,进而合理地进行元件选型和优化布局。

3 发热元器件的温升计算分析

MOS 管相关参数见表1。

表1 MOS 管相关参数

MOS 管的损耗主要是开通和关闭的过程中,电压和电流不为0,具有一定的漏电流和电压而且有一定的延时特性,而这个特性就会产生损耗[6]。(栅极驱动损耗这里暂不考虑)下面是导通损耗的计算过程[1]:

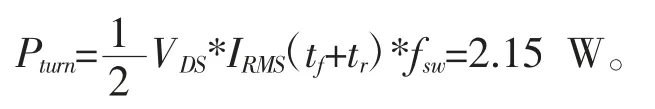

当输出I0=3.6 A 时,IRMS=0.86 A,Pcond=I2RMS*Rdsw=0.259 W。

T 为总温度,Tb为环境温度,Pcond为导通损耗,Pturn为开关损耗。

开关损耗分为开到关之间的损耗和关到开之间的损耗,由于将MOS 管导通曲线看成是近似线性,折算成面积功率,将积分变为0.5 的系数可得出[7]:

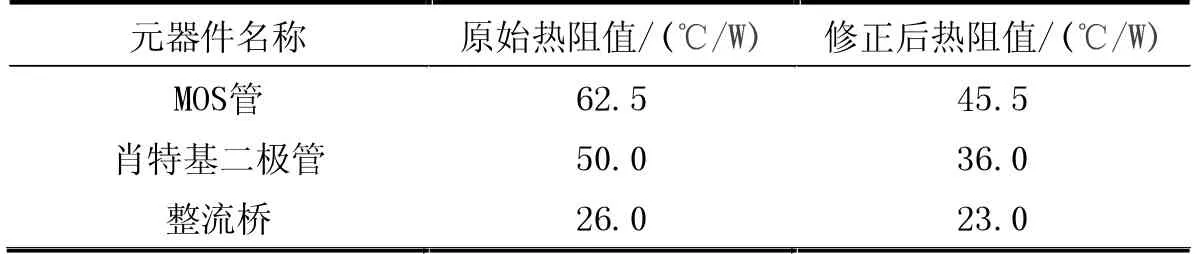

选取环境温度Tb为28℃,最后计算实际温升:

肖特基二极管产生的损耗由于导通的过程中存在正向压降会产生功率损耗,在截止过程中同样也会有漏电流产生,所以也会有一定的关断损耗,使用到的参数VF=0.9 V,Irp=1 mA,Rθja=50°C/W;以下是损耗的计算过程[1]。

导通损耗:

式中的VF为正向压降,IF为正向电流。

截止损耗(该处的占空比D 实测为0.625):

式中的VR为反向电压,IR为反向漏电流,D 为占空比。

式中的Vfp为正向峰值电压,Ifp为正向峰值电流,Vrp为反向峰值电压,tfr为正向恢复时间,f 为肖特基开关频率,由于tfr的时间很短,截止损耗和开关损耗可忽略,则可知肖特基二极管产生的温升为:

式中的Rθja为肖特基二极管的热阻。

整流桥的功率损耗主要在正向压降处,反向电流只有5 uA,可以忽略,它的正向导通电压Vf=1 V,热阻Rθja=26°C/W。

根据公式:

式中的Vf为正向压降,Rθja为整流桥的热阻。

变压器的损耗由铜损耗和铁损耗构成,铁耗是磁性材料中由于存在交变或脉动磁场而引起的功率损耗(即会产生涡流产生热量),一般来说铁损耗会占电感损耗的10%~30%,铜损是绕组电阻会发热而导致损耗[1],由于变压器的损耗计算方式非常复杂,所以这里采用有限元软件的物理场仿真解决铜损和铁损问题[8]。我们通过有限元软件建立模型,添加电磁场,电路模块,变压器相应材料以及固体传热模块,由于电路模块比较复杂,这里采用生成脉冲电源模型来代替MOS 产生的PWM 波,然后通过多物理场分析,获取电磁热和基本的铜损;由于有限元软件无法计算脉冲电源的磁损耗的热稳态,这里采用先求解一个周期内的磁损耗,再通过时域到频域进行扩展,进而求解出稳态的磁损耗。最终仿真出的变压器上最大温度为61.516 5℃。变压器仿真结果如图2 所示。

图2 变压器仿真结果

最后将上述所有数据导入到有限元软件中,建立整个开关电源模型,添加电阻、电容等材料,选择固体传热模块和自然对流模型,最终解算出开关电源内的热分布情况。

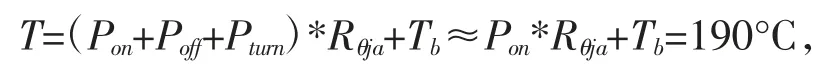

根据有限元仿真的结果,我们可以得到各个元器件的温度值见表2。

表2 仿真及实测温度数据

对于整流桥和变压器,实测温度与有限元仿真结果较为接近,其仿真精度达到相应的要求。然而对于MOS 管和肖特基二极管,实测温度和有限元仿真温度具有较大的误差。其原因在于有限元仿真软件中,元件处于特定密闭的电源结构环境中,其散热环境与开放自由空间有所不同,而元件手册中的热阻值多为在开放自由空间的平均值,因此两者的热阻值存在一定的偏差。因此我们要对MOS 管和肖特基二极管的热阻值进行进一步的修正。

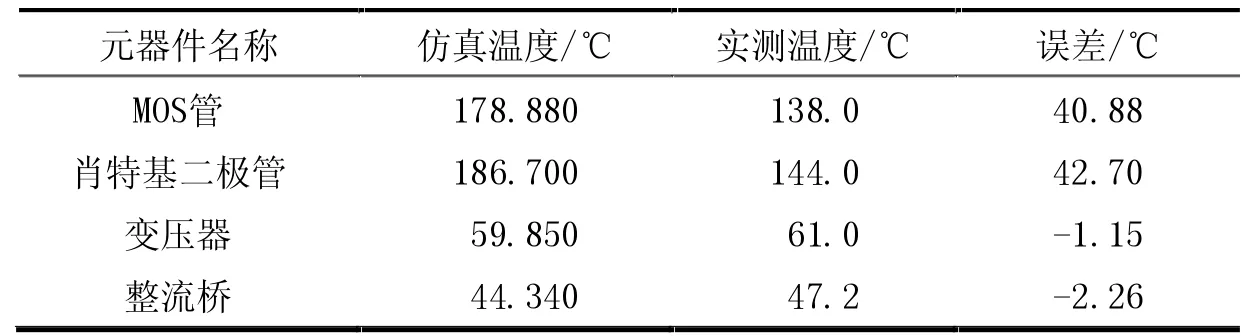

通过进行以上测试,我们对模型中的热阻进行计算,获取了当输出电流为3.6 A,输出电压为24 V 时,每个元器件热阻的修正值见表3。

表3 修正后的热阻值

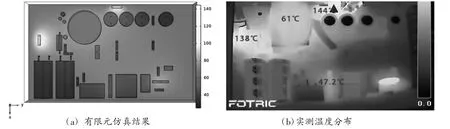

采用修正后的热阻值再次进行有限元仿真与实测温度非常接近。修正热阻值后的系统热分布有限元仿真结果及实测温度分布如图3 所示。修正模型后的温度数据见表4。

表4 修正模型后的温度数据

图3 修正热阻值后的系统热分布有限元仿真结果及实测温度分布图

4 结论

经过模型参数修正的有限元热仿真已具有较好的仿真精度,对比有限元热仿真和实测温度结果,两者的温度已十分接近,误差控制在5%以内。在此基础上,我们建立了各个常用元件的热仿真数据库,针对不同型号的开关电源产品,可以从热仿真数据库中调用对应的元器件,达到快速仿真的结果。该方案可广泛推广至不同型号的开关电源,能够有效降低测试成本、缩短开发周期,对开关电源的研发具有一定的帮助。