水电站泄洪隧洞抗冲耐磨混凝土施工技术研究

2022-06-07何克

何 克

(中铁建大桥工程局集团第五工程有限公司,四川 成都 610500)

由于水电站泄洪隧洞水流流速大、水压力大且含有一定数量的固体颗粒(如沙子和水载碎屑)。在泄洪过程中,含有固体颗粒的高速水流(>40 m/s)使表面混凝土快速移除,易造成泄洪洞洞壁的侵蚀和磨损破坏[1-2]。这对泄洪隧洞的使用寿命和在运行期间的可靠性造成严重影响。因此,为提高泄洪隧洞的抗冲耐磨能力及可靠性,必须加强对泄洪洞衬砌混凝土抗冲耐磨性能及施工工艺的研究。

在抗冲耐磨混凝土性能方面,文献[3-5]基于实际工程对抗冲耐磨混凝土展开了配合比设计及性能试验,为后续工程设计及施工提供了必要的技术依据;陈乔[6]和尚立珍等[7]针对抗冲耐磨混凝土的温升裂缝问题,结合实际工程探究了混凝土温控防裂技术措施。而在施工技术方面,童志刚[8]介绍了抗冲耐磨混凝土与普通混凝土同仓浇筑的施工方法;文献[9-12]基于实际工程对水电站抗冲耐磨混凝土施工技术进行了研究,介绍了抗冲耐磨混凝土施工过程质量控制措施,可为同类工程提供借鉴。

本文基于双江口水电站泄洪隧道工程,通过试验方法对抗冲耐磨混凝土的配合比及振捣工艺展开研究,验证抗冲耐磨混凝土配合比方案的可行性,提出抗冲耐磨混凝土的最佳振捣参数组合,并对泄洪隧道抗冲耐磨混凝土施工工艺进行介绍。

1 工程概况

1.1 双江口水电站简介

双江口水电站为大渡河流域水电规划“3 库22 级”的第5 级,位于大渡河上源足木足河与绰斯甲河交汇口以下2 km 河段处,是国家规划的十三大水能基地之一。

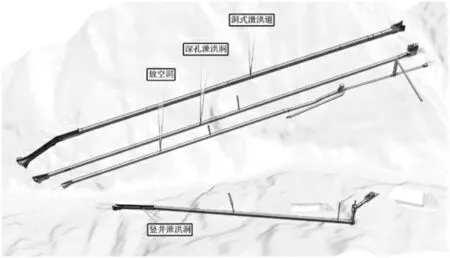

双江口水电站枢纽工程由拦河大坝、泄洪建筑物和引水发电系统等组成。其中,枢纽泄水建筑物右岸包括设有洞式溢洪道、深孔泄洪洞和利用施工中期导流洞改建的水库放空洞,左岸设有利用施工后期导流洞改建的竖井泄洪洞。双江口水电站泄水建筑物布置图如图1 所示。

图1 双江口水电站泄水建筑物布置图

1.2 泄洪系统衬砌混凝土概况

洞式溢洪道进、出口洞段采用全断面钢筋混凝土衬砌,其中,Ⅳ、Ⅴ类围岩衬砌厚1.5 m,Ⅲa、Ⅲb类围岩衬砌厚1.2 m,过流面采用C9040 或C9050 抗冲耐磨混凝土。

深孔泄洪洞的横断面型式为城门洞型,典型隧洞面宽11 m,高16 m。洞身段采用双层钢筋混凝土衬砌,Ⅱ、Ⅲ类衬砌厚度0.8 m,Ⅳ类衬砌厚度1.0 m,帷幕之前及Ⅴ类衬砌厚度1.2 m。过流面采用C9040 或C9050 抗冲耐磨混凝土。

放空洞龙抬头段、短缓坡段和长无压段Ⅲ类围岩的衬砌厚度为0.8 m,Ⅳ类围岩的衬砌厚度为1.0 m,Ⅴ类围岩的衬砌厚度为1.2 m。龙抬头段、短缓坡段顶拱及顶拱以下1 m 边墙范围内采用C25 混凝土,其余部位采用C50 混凝土,长无压段底板及底板以上6 m 边墙范围内采用C9050 抗冲耐磨混凝土,其余部位采用C25 混凝土。

泄洪洞竖井过流面采用C9050 硅粉抗冲耐磨混凝土,下平段无压隧洞过流断面采用圆拱直墙式,净断面宽12.0 m,高16.0 m,底板及边墙下部6 m 过流面拟采用C9040 硅粉抗冲耐磨混凝土。

2 抗冲耐磨混凝土配合比设计

2.1 第一阶段抗冲耐磨混凝土配合比试验

2.1.1 试验过程

第一阶段试验保持砂石骨料及砂石粉含量不变,其中砂石粉含量为17.3%,调整混凝土水胶比,确定低热水泥+粉煤灰+硅粉与低热水泥+粉煤灰+HB7-1 型抗冲磨剂方案能够满足施工性能与强度要求的基准配合比,并与普硅水泥+粉煤灰+HB7-1 型抗冲磨剂方案进行对比,以研究其配合比方案的可行性。

2.1.2 成果分析

通过第一阶段初步试验,从90d 抗压强度与抗冲磨强度试验结果,可得出如下结论:(1)C9040、C9050 强度等级的混凝土均可配制出,但C9050 混凝土水胶比小,且混凝土粘稠,不利于施工;(2)对于水下钢球法抗冲磨强度,28d 抗冲磨强度在5.4~6.6 h/(m2·kg),预估90d 抗冲磨强度约为6~8 h/(m2·kg),处于同类工程经验值的下限值;(3)硅粉掺入后,坍落度约为180 mm,流动性及施工性能较差,减水剂掺量与推荐掺量相差较远,后期需同步动态调整;(4)与掺入硅粉的混凝土相比,掺入HB7-1 的混凝土施工性能大幅提高,且可降低用水量9~10 kg/m3。

2.2 第二阶段抗冲耐磨混凝土配合比试验

2.2.1 试验过程

第二阶段试验采用两种方案实施,方案一,低热硅酸盐水泥+F 类I 级粉煤灰+人工砂石骨料+高性能减水剂+引气剂的方案,配制出C9040W10F100(二级配的混凝土配合比)。方案二,低热硅酸盐水泥+F 类I 级粉煤灰+硅粉+人工砂石骨料+高性能减水剂+引气剂的方案,配制出C9050W10F100(二级配的混凝土配合比);其中,试验砂石粉含量为16.8%,低热硅酸盐水泥28d 抗压强度为45.3 MPa,硅粉掺量为3%、5%。

室内试验结束后,在工艺性试验时发现混凝土拌合物和易性较粘稠且水胶比较小,因此进行新材料的研究。即掺加一种具有增强(度)降粘(稠)的新型掺合料的试拌试验。

2.2.2 结果分析

细骨料:人工砂石粉含量16.3%,接近规范规定(6%~18%)的上限。

粗骨料:人工碎石,其压碎指标为17.7%。根据规范的规定,该骨料只适宜于配制强度等级小于40 MPa 的混凝土。

混凝土的性能:本次试验中,不论是否掺加硅粉,混凝土均较为粘稠,无泌水,排气较慢,振捣时间约30 s,混凝土振捣泛浆时间比一般混凝土的振捣泛浆时间长,混凝土施工性能有待进一步改善。

混凝土掺加硅粉后,减水剂掺量从0.7%增加至1.0%~1.05%,混凝土的抗冲磨强度及其他性能指标均随着硅粉掺量的增加有所提高,但提高的幅度相对较小。

采用现有原材料、配合比配制出的混凝土满足设计要求,但混凝土的水胶比比其他工程同强度等级混凝土的水胶比小0.01~0.02,致使混凝土的总胶凝材料较多,特别是坍落度120~140 mm 的C9050 混凝土,总胶凝材料可达500 kg/m3,这将对混凝土的温控防裂造成极为不利的影响。

混凝土工艺性试验:对比现场已进行的0.28、0.32、0.36 水胶比的混凝土配合比,相同水胶比情况下,与不添加HDC 高性能掺合料的混凝土相比,使用HDC 高性能掺合料时,7d 混凝土抗压强度提升30%~50%;28d 混凝土抗压强度提升20%~45%;90d 混凝土抗压强度提升25%。此外,相同水胶比情况下,配合比中胶凝材料用量降低,水胶比为0.32 时,胶材总量降低6~12 kg/m3,水泥用量降低5~10 kg/m3;水胶比为0.28 时,胶材用量降低7.8 kg/m3;水胶比为0.32 时,胶材用量降低6.54 kg/m3。在混凝土抗压强度满足要求情况下,总胶材用量降低能够减少混凝土温升放热,提升结构混凝土抗裂性能。

3 混凝土振捣工艺试验

采用钢化玻璃作为模板进行试验,从振捣机具、振捣时间、振捣工艺等方面进行对比试验,寻求解决气泡问题的关键因素,得到当前配合比气泡排出的最佳振捣参数组合,同时验证混凝土和易性和90d 抗压强度。

试验研究表明;C9040 抗冲耐磨混凝土最佳工艺参数为:φ80 硬轴式振捣棒初振45~55 s,然后间隔25 min 开始复振,单点复振45~55 s;振点距模板边缘距离为20 cm,振点间、排距为40 cm;坯层厚度控制到40~50 cm,振捣时要插入下一坯层10~15 cm,禁止以振捣代替平仓。

4 抗冲耐磨混凝土施工工艺

传统洞身衬砌施工顺序按照先底板、再边墙、后顶拱的顺序进行。根据两河口、白鹤滩水电站调研经验,传统的洞身衬砌施作混凝土施工质量难以控制。主要表现为边墙、顶拱结合部位产生约束裂缝多,底板掺气坎体型无法控制,且混凝土成品保护难度大。从混凝土质量控制方面考虑,本文提出先边墙、再顶拱、后底板的施工工艺,大大减少了边墙、顶拱结合部位的约束裂缝。

深孔泄洪洞抗冲耐磨混凝土施工工艺,以边墙施工工艺为例,具体流程如图2 所示。

图2 边墙混凝土施工工艺流程图

4.1 边墙钢筋安装

钢筋由加工厂统一加工运送至现场,利用钢筋台车上的起重设备吊装至各层作业平台,人工进行安装、绑扎,钢筋接头采取机械套筒连接,安装效果如图3 所示。

图3 深孔泄洪洞钢筋绑扎效果

4.2 边墙缝面处理

采用人工高压风水枪将已喷混凝土墙面缝面冲洗干净,并将两侧边墙双层钢筋内杂物人工清理或者冲洗干净。

4.3 边墙立模

边墙采用钢模台车施工,边墙台车均在洞内进行安装,现场布置25 t 汽车吊,并利用卷扬机等配合安装。边墙台车就位后,由液压系统将边墙模板支撑到位,并采用全站仪进行模板的校核、定位。边墙模板表面在浇筑前需清理干净,并涂刷脱模剂。

4.4 混凝土运输、入仓及振捣

边墙混凝土施工主要通过自卸汽车改装平板车运输至现场,平板车倒料至料斗内,上料系统通过传送带将混凝土送入边墙台车顶部转料系统,顶部转料系统通过下料口和串筒将混凝土送入仓内,在边墙钢模台车顶部进料,人工进入边墙内进行振捣。混凝土在仓内下落垂直高度应控制在1.5 m 以内,两侧边墙下料高差控制在50 cm 内。

4.5 边墙脱模和缝面处理

边墙模板应在混凝土强度超过2.5 MPa 以上时拆模,一般不少于48 h 进行拆模。钢模台车再脱模后,需在混凝土终凝后对环向施工缝进行凿毛处理,凿毛处理的施工缝应无乳皮,粗骨料出露1/3 且无松动骨料。

4.6 混凝土养护

在混凝土终凝后,应对其进行洒水养护,过流面养护至蓄水。当温度高于25℃时,边墙衬砌混凝土表面应实行不间断的流水养护;当温度低于25℃时,夜间可实行间隔1 h 的间断流水养护。为防止混凝土内外温差过大,在混凝土浇筑之前应预埋冷却水管,采用制冷水设备给冷却管通冷水,以减小混凝土内外温差。在混凝土浇筑时开始通水,浇筑完成后,通水试件不少于15d,为防止降温过大,混凝土与冷却水之间的温差应小于20℃,混凝土的降温速度不应过快,应小于0.5~1℃/d,且冷却水的进出口应24 h 交换一次。

4.7 洞室实施效果

通过最佳振捣参数组合的抗冲耐磨混凝土浇筑的深孔泄洪洞边墙表面平整度、气泡数量及表观质量均达到了预期效果,如图4 所示。

图4 深孔泄洪洞现场图

5 结论

通过对深孔泄洪洞抗冲耐磨混凝土的配合比设计、振捣施工工艺进行研究,结果表明,硅粉掺入后,混凝土的流动性及施工性能较差;与掺入硅粉混凝土相比,掺入HB7-1 的混凝土施工性能大幅提高;添加HDC 高性能掺合料时,混凝土抗压强度增加20%以上,相同水胶比情况下,配合比中胶凝材料用量降低。通过混凝土振捣工艺试验得出最佳振捣参数组合;采用最佳振捣参数组合的抗冲耐磨混凝土浇筑的深孔泄洪洞边墙表面平整度、气泡数量及表观质量均达到了预期效果。随着混凝土强度的不断提高,国内外对于超高性能混凝土抗冲耐磨性能的研究较少,未来应探究超高性能混凝土与目前使用的抗冲耐磨混凝土两者性能的优劣。