U 管换热器折流板开孔的综合性能研究

2022-06-08刘红姣徐文鑫唐柳华闵珉晋梅

刘红姣,徐文鑫,唐柳华,闵珉,晋梅

(1. 江汉大学智能制造学院,湖北 武汉 430056;2. 武汉过控科技有限公司,湖北 武汉 430084)

列管式换热器作为流程工业领域中应用最广泛的换热设备之一,结构简单、紧凑,能承受高温高压,制造费用低[1]。U 型列管式换热器,采用一块管板固定U 形换热管的两端,其热补偿性能好[2]。但传统的列管换热器一般采用单弓形折流板,壳程流体容易在折流板背面形成流动死区,传热效率低,且由于折流板的折返作用,壳程压降比较大[2-3]。本文从改善壳程流体流动状况、强化传热的角度出发,通过进一步优化折流板结构,提高U 型列管换热器的综合性能,推动换热器自身性能的优化及其在相关行业领域的高效应用。

目前,国内外不少学者为提高列管式换热器的综合性能,如喻九阳、熊智强[4]等将单弓形折流板开孔与未开孔进行了对比试验,结果表明在折流板上开孔,不仅降低了壳程流体的流动阻力,也在一定程度上提高了换热器壳程的传热效率。谢国雄等[5]通过对管壳式换热器弓形折流板开孔前后的数值模拟发现,在弓形折流板上开孔比未开孔时换热器壳侧传热效率可提高5.4%,压力下降7.3%。钱才富等[6]采用数值模拟方法,研究了弓形折流板上开直径不同的大小圆孔时,选择合适的孔直径和板间距有利于提高换热器的壳程传热效率,降低壳程压降。

上述文献研究表明,开孔折流板结构有利于提高列管式换热器的综合传热性能,但目前对开孔折流板结构的研究都集中在普通列管式换热器中,还未有开孔折流板结构应用于U 管式换热器的研究。本文采用数值模拟的方法,重点研究开孔折流板U 管式换热器壳侧流体的流动、传热及阻力特性,探讨折流板开孔对U 管换热器综合性能的影响规律,以期为提高传统弓形折流板U 管换热器的综合性能提供参考与借鉴。

1 开孔折流板U管换热器模型

1.1 几何模型的建立

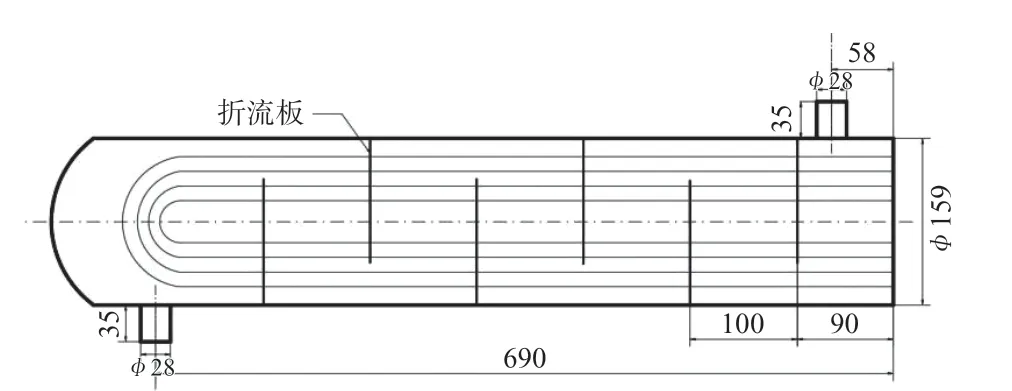

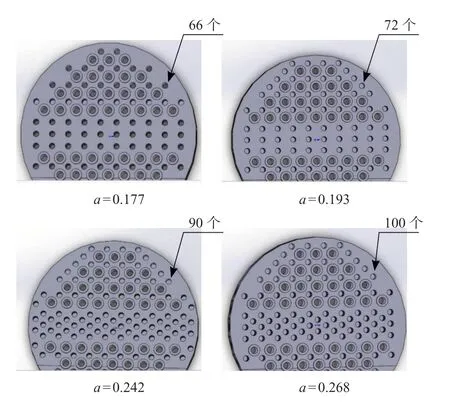

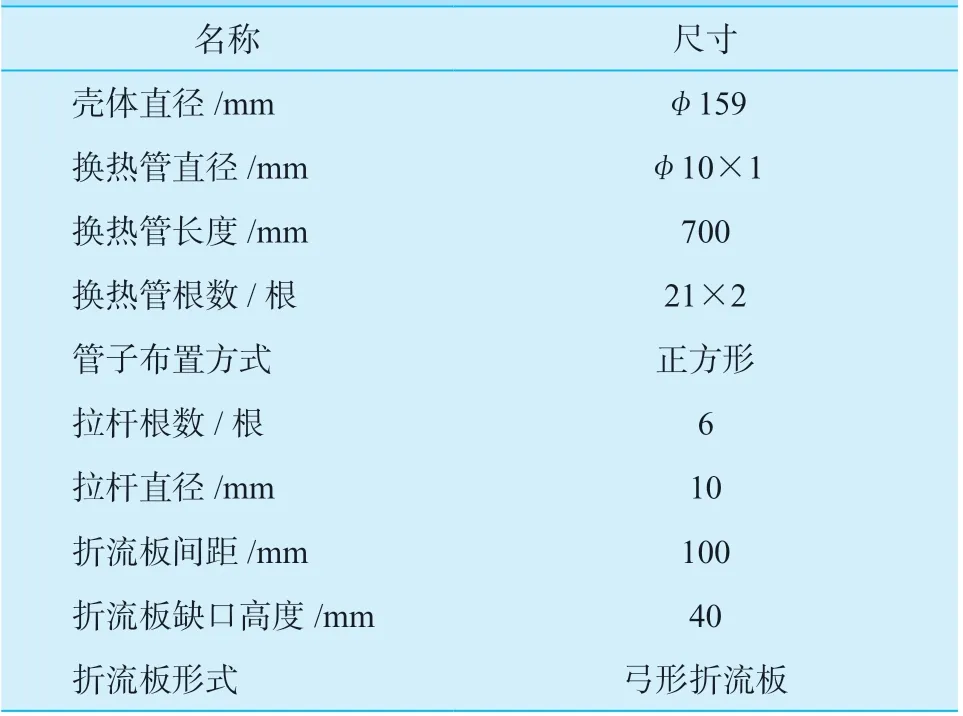

本文研究的U 管换热器试验装置如图1 所示,其主要工艺尺寸如表1 所示。不考虑折流板与筒体、换热管与折流板之间的间隙,简化后的U 管式换热器几何模型如图2 所示。弓形折流板上所开圆孔的直径均为5 mm,其中a为折流板的开孔率,即每块弓形折流板上除去换热管以外的开孔总面积与弓形折流板上除去换热管孔的总面积之比,参见文献[7],四种不同开孔率下的开孔方案如图3 所示。

图1 U 管换热器试验装置Fig.1 Test apparatus of U tube heat exchanger

图2 U 管换热器几何结构示意图Fig.2 Geometry structure of U tube heat exchanger

图3 四种不同开孔率下折流板开孔方案图Fig.3 Opening scheme under 4 different opening ratios

表1 U 管换热器的结构参数Table 1 Structure parameters of U tube heat exchanger

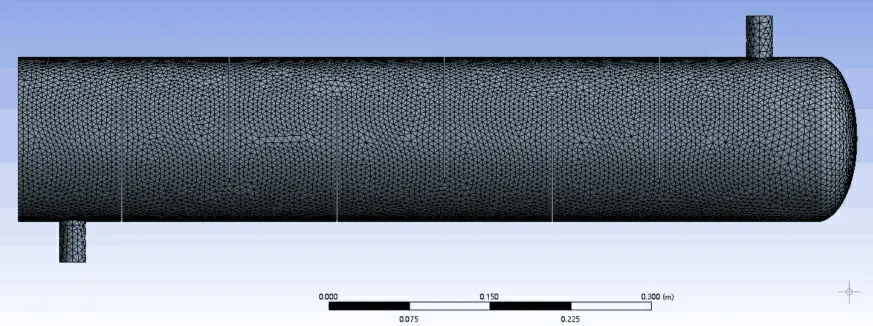

1.2 网格划分和网格独立性验证

本文仅针对U 管换热器壳程流域进行研究,采用四面体网格,在所开小孔(除管孔外)边界区域设置5 层平滑过渡膨胀层,增长率为1.2。为了确保网格的独立性,针对开孔率a= 0.177 的U 管换热器壳程流域分别建立了网格数为 210 万、320 万、410万和520 万的四种网格模型。在流量为0.70 kg/s 时,通过模拟计算四种不同网格模型下的壳程传热系数,结果表明410 万和520 万两种网格模型下壳程传热系数计算结果相差小于2%,考虑到计算精度和效率问题,最后选择网格数为400 万左右进行模拟计算。U管换热器壳程流域三维网格模型如图4 所示。

图4 换热器壳程流域网格模型图Fig.4 Grid diagram of shell-side for heat exchanger

1.3 模拟条件设置及数值模拟方法

对U 管换热器壳程流体域进行边界条件的设置。入口采用速度边界条件,壳侧流体为水,入口温度为298 K,入口段湍流的水力直径为0.03 m。壳程出口采用压力边界条件。换热管外壁壁面定义为无滑移的恒温壁面,温度为353 K。壳体的内壁面、折流板面等均定义为不可渗透、无滑移的绝热边界。忽略折流板与壳体内壁间隙,忽略折流板管孔间隙与漏流。

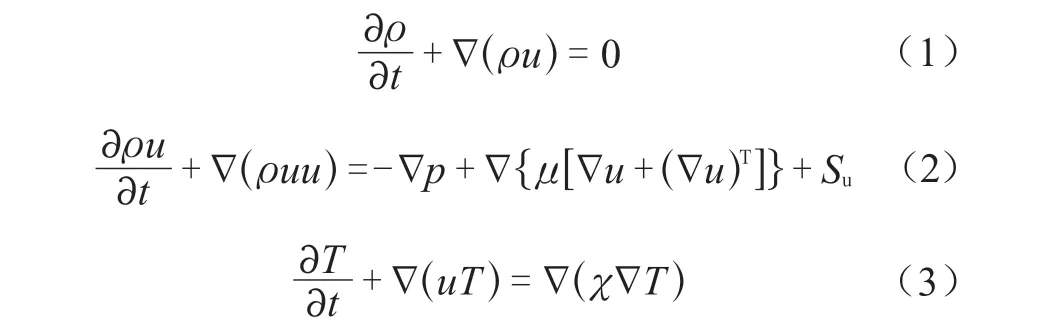

换热器壳程流体流动传热过程遵循质量守恒、能量守恒和动量守恒定律。稳态不可压缩流体三个基本的控制方程如下:

针对列管换热器壳程流体流动特点[7],计算模型选择标准的k-ε模型。

式中k——湍流动能;

ε——湍流耗散率;

Gk——平均的速度梯度引起的湍动能产生项;

Gb——浮力引起的湍动能产生项;

Ym—— 可压缩湍流脉动膨胀对总的耗散率的影响;

μi——湍流黏度;

C1ε、C2ε、C3ε——分别为1.44、1.92、0.09;

σk和σε普朗特数—— 分别为1.0 和1.3;

Sk和Sε——源项[7-11]。

本模型计算采用3D 双精度求解器,求解算法采用基于压力的隐式求解,压力与速度的耦合计算采用基于交错网格的SIMPLE 算法[12]。能量、动量以及湍流参量的求解均采用二阶迎风格式。固体域设置为结构钢,壳程流体为液态水,物性参数为等效温度下的常数。假设入口速度均匀分布,重力影响设置成Z轴方向-9.81。

2 数值模拟模型验证

为验证数值模型的可靠性,本文以武汉过控科技有限公司U 管换热器作为研究对象,其试验装置如图1 所示。本试验装置管程和壳程流体均为水,管程热水入口温度为353 K,壳程冷水入口温度为298 K,换热器管程和壳程出入口处分别设置了温度和压力传感器探头。试验时,热水在热水箱被加热后,经离心泵送至换热器管程入口,采用超声波流量计测取热水的流量,在换热器换热后流回热水箱;冷水从冷水箱经过离心泵送至换热器壳程入口,采用超声波测取冷水流量,经换热器换热和冷风机降温后回到冷水箱。试验过程中保持管程流量不变,调整壳程流量,间隔2 s 记录一次管程和壳程两侧的温度和压力。获得不同流量下壳侧的传热系数及压降,其中壳侧试验传热系数采用科恩法[13]计算。试验计算结果与模拟结果对比分析发现,壳程表面传热系数偏差为1.5% ~ 9.8%,壳程压降偏差为4.5% ~ 7.6%,偏差在合理范围内,证明该数值模拟模型可行,从而保证模拟数据分析的正确性。

3 模拟结果分析

3.1 模拟云图对比分析

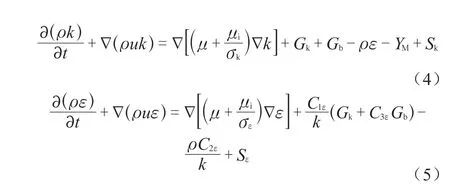

当U 管换热器壳程水流进口质量流量分别为0.60 kg/s、0.70 kg/s、0.90 kg/s 和1.00 kg/s,折 流 板开孔率分别为a= 0 和a= 0.177、a= 0.193、a= 0.242、a= 0.268 时,得到壳程流体相应的速度云图、速度矢量图、温度云图和压力云图。下面以折流板未开孔及开孔率a= 0.177,壳程进口流量为0.70 kg/s 时,U 管换热器壳侧流场为例,分别从速度场、温度场和压力场3 个方面进行折流板开孔前后的对比分析。

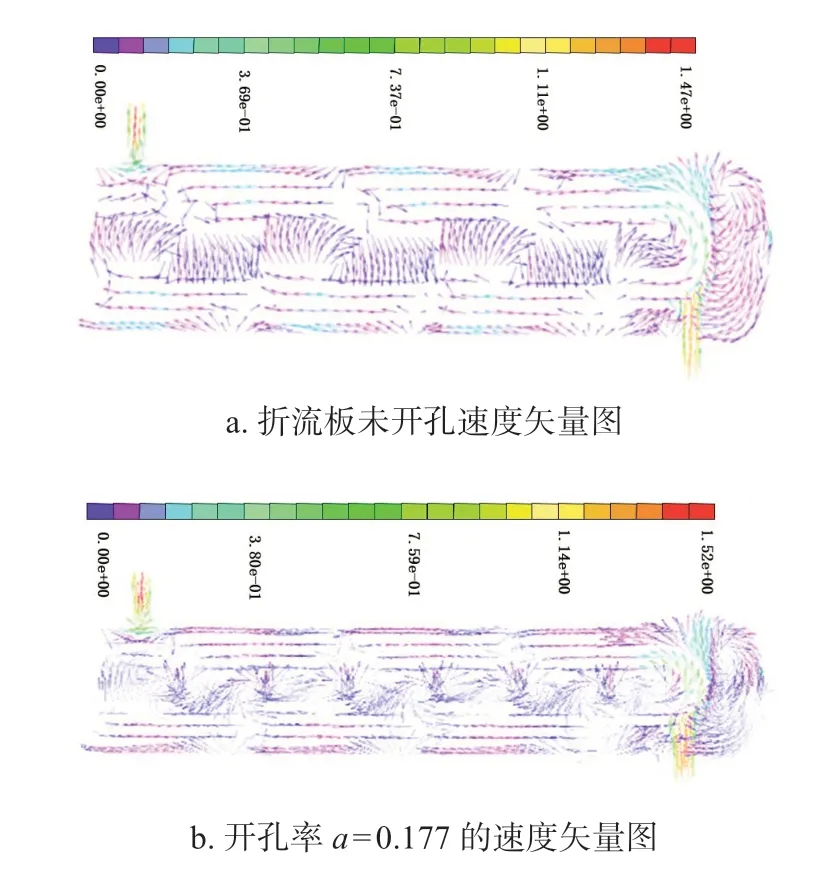

3.1.1 速度场对比分析

图5 是U 管换热器壳程纵对称面上速度云图,从图中可以看出,弓形折流板在换热器壳程形成连续折返通道,当流体到达折流板时方向突然发生变化,流体在折流板间绕流,同时因为U 管中间面附近没有布管而使流道扩大,流速较低。未开孔前,特别是U 管中间面附近,每块折流板的背部均存在流动滞留区。折流板开孔后,壳程流体通过折流板上的开孔时会产生射流,增加了折流板背部流体的流速,有效抑制了折流板背部的流动“死区”,并且由于射流的卷吸作用,加剧了壳程流体的湍动,有利于提高壳程流体的传热效率[14-15]。

图5 壳侧速度分布对比云图Fig.5 Velocity distribution comparison cloud chart

图6 为折流板开孔前后壳侧流体的速度矢量对比图。

图6 壳侧速度分布对比云图Fig.6 Velocity vector comparison cloud chart

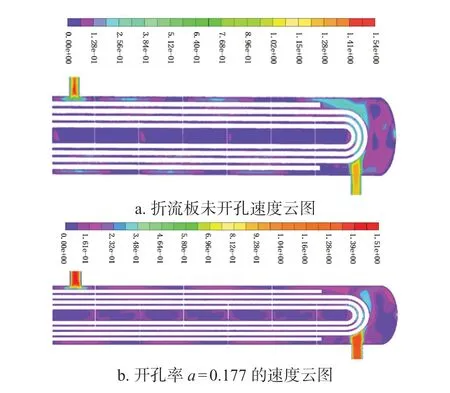

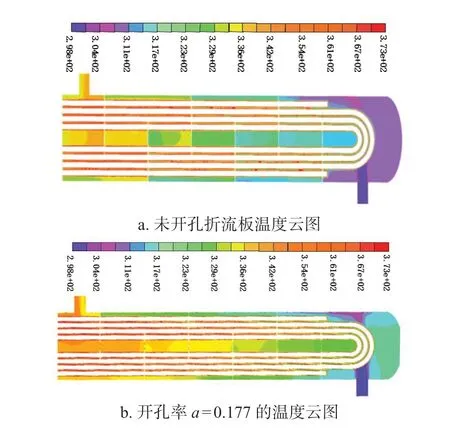

3.1.2 温度场对比分析

图7 是U 管换热器壳程纵向对称面上温度场分布对比云图 ,由图中可以看出,未开孔折流板换热器中心面附近流体温度呈现块状分布,折流板前后、中心面未布管区与换热管附近流体温差较大,整个壳侧流体的温度梯度大。折流板开孔后,U 管中心面未布管区横向冲刷变成纵向流,且在开孔处产生射流,折流板背部流体流速增加。折流板前后、壳体中心面附近与换热管周围流体温差减小,整个壳程温度场均匀性得到提高,壳程传热系数提高了25%。

图7 壳侧温度对比云图Fig.7 Temperature nephogram comparison cloud chart

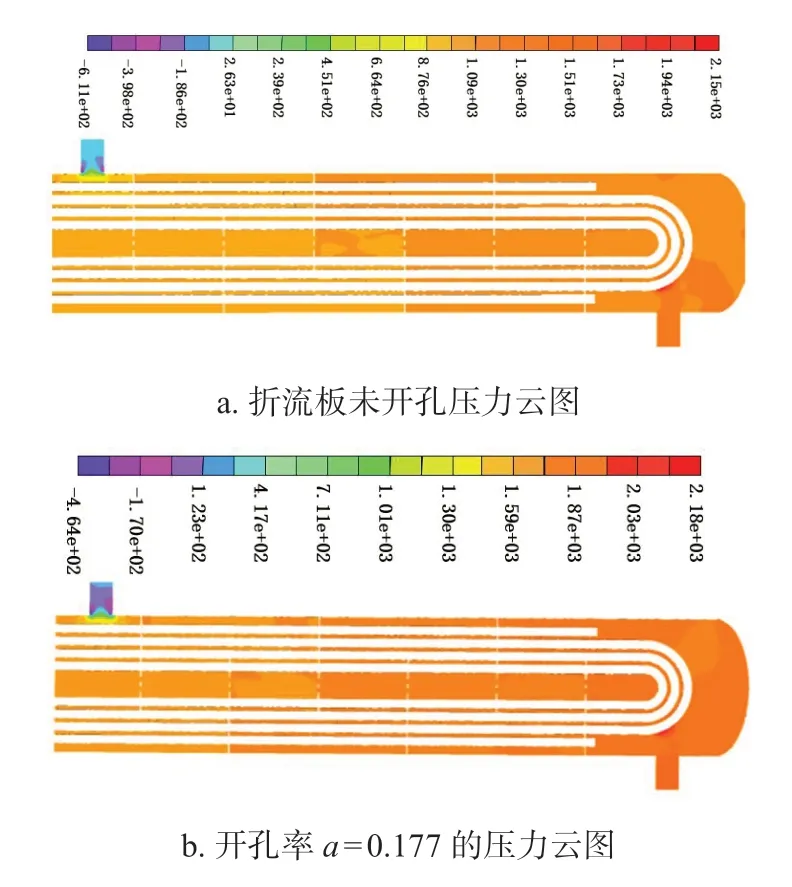

3.1.3 压力场对比分析

图8 是U 管换热器壳程纵向对称面上压力分布对比云图,由于弓形折流板在换热器壳程形成连续折返通道,折流板两侧存在较大的压力差。由图可以看出,折流板上开孔前后,壳侧压降变化并不明显。开孔折流板虽然减少了折流板背部流动滞留区的面积,使原来横向冲刷换热管的流体有一部分直接穿过折流板,减小了由于大量流体的折返绕流对换热管的横向冲刷,降低了壳程的压降和管子的振动,但开孔率过大则会产生过多的射流造成新的压降。开孔率a= 0.177,壳程压力下降了3.5%。

图8 壳侧压力对比云图Fig.8 Pressure nephogram comparison cloud chart

3.2 折流板不同的开孔率对U管换热器综合性能的影响

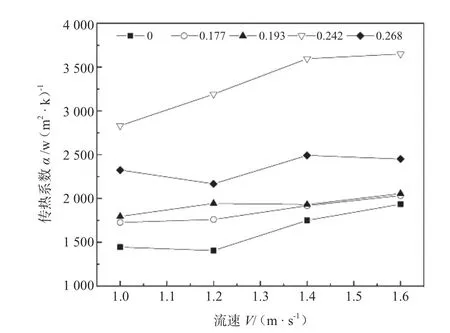

3.2.1 开孔率对传热性能的影响

图9 是未开孔折流板与四种不同开孔率的U 管换热器壳程传热系数随流量(将流量折算为壳程入口流速,下同)的变化情况。由图可见,无论开孔与否,壳程的传热系数随着入口流速的增加而增加。壳程入口流速的增加,流体的剧烈运动增加了壳程流体的湍动程度,进而提高了壳程的传热系数。在相同工况下,壳程传热系数随着开孔率的大小变化规律为:a= 0.242 >a= 0.268 >a= 0.193 >a= 0.177 >未开孔。适当的开孔有利于减少壳程流域中,特别是U 管中心面附近流体的流动“死区”,增加折流板背部流体的湍动程度,但开孔率过大(a= 0.268),大部分流体直接穿过折流板,使得横向冲刷换热管的流体减少,实际上减小了流体的平均流程,传热效率反而有所降低。

图9 不同开孔率壳程传热系数变化曲线Fig.9 Heat transfer coefficient curve of Shell side with different opening rates

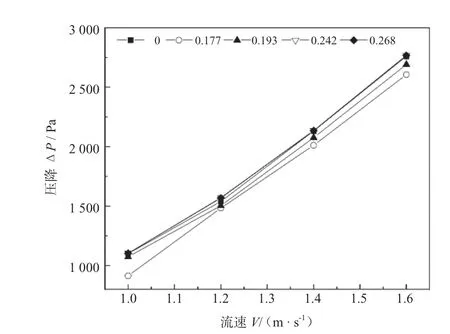

3.2.2 开孔率对压降的影响

图10 是不同开孔率下U 管换热器壳程压降随流量的变化情况。由图中变化曲线可以看出,随着壳程流体入口流速的增加, 壳程压降均呈上升趋势。在相同的工况下,不同开孔率,壳程压降的大小顺序依 次 为:a= 0.242 >a= 0.268 >未 开 孔a= 0.193 >a= 0.177。在折流板开孔率为a= 0.177 时壳程的压降最小,a= 0.242 时壳程压降达到最大,壳程压降总体变化不大(<4.3%)。一定的开孔率(a= 0.193 和a= 0.177)有利于降低流动阻力,开孔率到达一定的程度(a= 0.242)时,在折流板开孔处流体剧烈混合造成了新的压力损失,使得流体流动阻力较未开孔时有所增加,因此造成了流体的压降增加,随着开孔率的增加(a= 0.268),大量的横向流变成纵向流,流体不再绕流折流板,流体的平均流程下降,U 管管式换热器的压降也随之降低。

图10 不同开孔率壳程压降变化曲线Fig.10 Pressure drop curve of shell side with different opening rates

3.2.3 开孔率对场协同数的影响

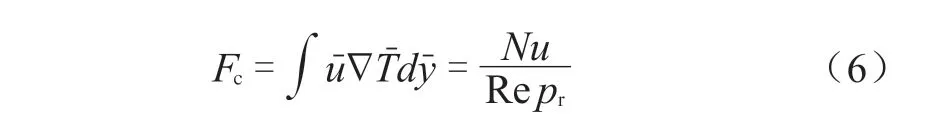

场协同数Fc可以用来定量描述速度场和热流场的协同程度[10],其定义为:

场协同数Fc= 1 为对流传热强度的上限,此时的对流传热速度场与热流场处于完全协同状态,传热效果最佳。图11 反映了未开孔与四种不同开孔率折流板U 管换热器场协同数随Re 准数变化的情况。从图中可以看出,场协同数随壳程Re 准数增大而减小,随开孔率的增大是先增加后减小,当折流板开孔率a= 0.242 时场协同数最大,说明壳侧速度场与温度场协同性最好,传热能力最强。a= 0.268,a= 0.193,a= 0.177 壳侧流体速度场与温度场协同性次之,未开孔的最差。这与前面关于折流板开孔率大小对U 管换热器壳程传热系数影响的分析结果一致。

图11 不同开孔率壳程场协同性变化曲线Fig.11 Field covariance curve of shell side with different opening rates

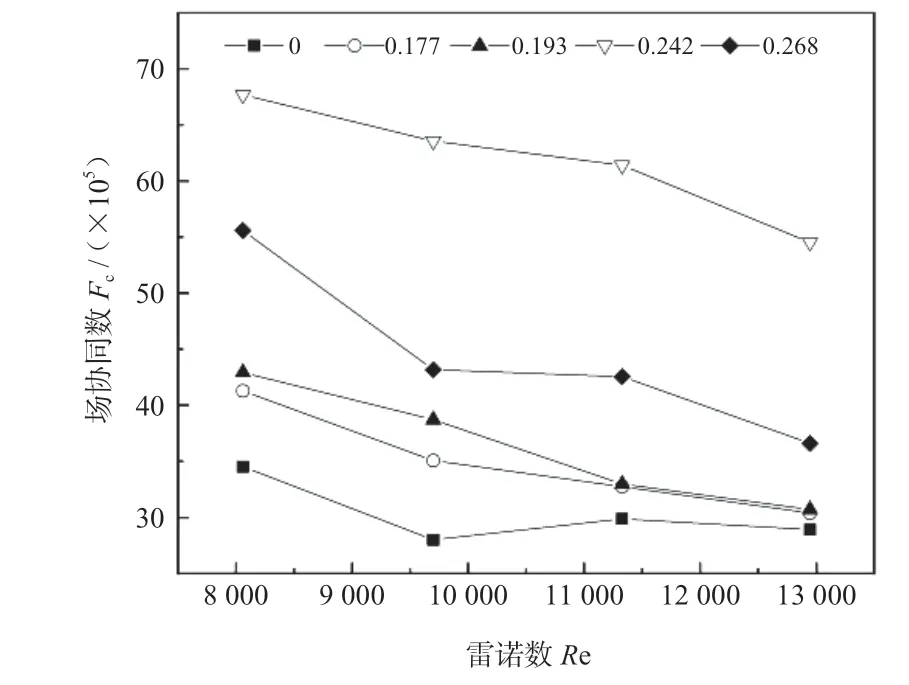

3.2.4 开孔率对U 管换热器综合性能的影响

影响换热器综合性能的参数主要有壳程压降和壳程传热系数,本文采用单位壳程压降下换热器的传热系数[15-16],作为衡量换热器综合性能的指标。该指标越大,换热器的整体综合性能也越好。

图12 是不同折流板开孔率下U 管换热器单位压降传热系数随Re 准数的的变化情况。从图中可以看出随着Re 准数的增加,单位压降传热系数逐渐减小。主要由于随着流量增大带来的压降损失大于传热系数的提高。 单位压降下,不同开孔率下壳程传热系数的大小顺序依次为a= 0.242 >a= 0.268 >a= 0.193 >a= 0.177 >未开孔。说明在折流板开孔率为a= 0.242 时换热器的综合性能最好,开孔率在a= 0.268、0.193、0.177 时壳程换综合性能次之,未开孔时综合性能最差,与场协同性分析结果一致。

图12 不同开孔率壳程综合传热性能曲线Fig.12 Comprehensive heat transfer performance curve of shell side with different opening rates

4 结论

本文提出将开孔折流板用于U 管换热器,利用数值模拟的方法,对比研究了折流板不同开孔率(a= 0.177、0.193、 0.242 和 0.268)和未开孔折流板U 管式换热器壳程对流传热系数及流阻特性,得到了以下主要结论:

(1)对比U 管换热器弓形折流板开孔前后壳侧流场后发现:折流板在开孔以后产生射流,并伴随卷吸作用使得折流板背部区域的流体流速加快,滞留区域被破坏,流动“死区”减少,换热器壳程温度场、流场的分布趋于均匀。

(2)针对四种不同折流板开孔情况,U 管换热器壳程流体的传热系数最小比开孔前提高了19%。壳程传热系数随着开孔率的大小其变化规律为:a= 0.242 >a= 0.268 >a= 0.193 >a= 0.177 >未开孔,开孔有利于提高传热效率。

(3)针对四种不同折流板开孔情况,在开孔率为a= 0.177 时壳程的压降最小,a= 0.242 时壳程压降达到最大,壳程压降的大小顺序依次为:a= 0.242 >a= 0.268 >未开孔>a= 0.193 >a= 0.177,适当的开孔有利于降低壳程压降。

(4)开孔折流板的引入,对于提高U 管换热器综合性能有显著成效。单位压降下,不同开孔率折流板,壳程传热系数的大小顺序依次为:a= 0.242 >a= 0.268 >a= 0.193 >a= 0.177 >未开孔。说明在折流板开孔率为a= 0.242 时换热器的综合性能最好。开孔率在a= 0.268、0.193、0.177 时壳程换综合传热性能次之,未开孔时综合传热性能最差。

本文对不同开孔率下U 管换热器传热性能和流阻的模拟研究,为U 管换热器弓形折流板开孔提供优化依据,为提高U 管换热器的综合性能提供参考和借鉴。