基于模糊逻辑的纸张定量水分自适应PID控制

2022-06-08贾歆玮唐艳军程益民

贾歆玮 唐艳军,* 程益民

(1.浙江理工大学纺织科学与工程学院制浆造纸研究所,浙江杭州,310018;2.浙江鑫丰特种纸业股份有限公司,浙江衢州,324022)

生产过程中,衡量抄纸过程控制质量的指标为定量、水分[1]。其中,定量受上网纸浆流量、浓度的影响,也受纸机车速的影响;水分受真空脱水部、压榨脱水部、烘缸干燥部的影响。在这些影响因素中,纸浆浓度、纸机车速和生产效率息息相关;真空系统、压榨系统参数较为稳定,不易变化,均不适合选作构建抄纸过程控制系统的控制变量。因此,只需对上浆流量、蒸汽压力进行有效控制,就能有效控制抄纸的定量、水分参数波动。

定量水分控制过程具有强耦合性、非线性、时变性、时滞性等控制特点;外部影响因素众多,给构建自适应控制方案带来了困难。

传统控制方案通常采用“分头把关”的办法稳定各个影响因素,如用试凑法确定的PID 比例、积分、微分增益,在复杂的定量水分控制过程中难以达到控制需求[2]。本课题根据纸机定量水分过程的特点,提出了一种基于模糊逻辑的自适应PID 控制方案。该方案将模糊逻辑与PID 结合起来,自适应调整比例、积分、微分3 个PID 的关键参数,在达成较高精度控制效果的同时,能处理过程中的系统非线性、时变性和参数不确定性等问题。

1 纸机的定量水分模型研究

在抄纸过程中,定量由进浆阀门开度控制,水分由蒸汽流量控制。以进浆阀门开度、蒸汽阀门开度为自变量,定量、水分为因变量组成的双输入双输出系统能够在一定程度上代表纸机运行过程中定量、水分参数的变化。

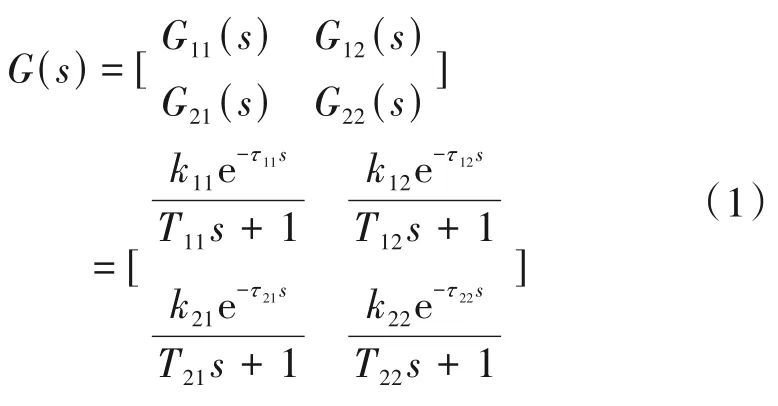

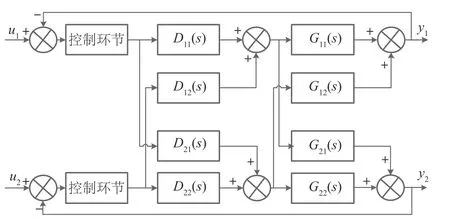

仿真实验中,纸机的定量水分模型以传递函数的方式表示,如式(1)所示。

式中,kij为对象静态增益;Tij为对象时间常数(又称容积滞后时间);τ为对象的纯滞后时间;Gij为第i个输出量对第j个输入量之间的传递函数。

从某厂纸机PLC平台运行数据记录表中收集纸机定量水分过程的闭环数据,并使用Matlab 里的Sys‑tem Identification 工具箱对其进行处理,确定模型口径后,拟合得到纸机模型如式(2)所示。

式中,r1表示进浆流量阀门阀位;r2表示主蒸汽阀门阀位;y1、y2分别表示纸机定量、水分参数[3]。

2 构建定量水分控制系统

2.1 对角动态解耦

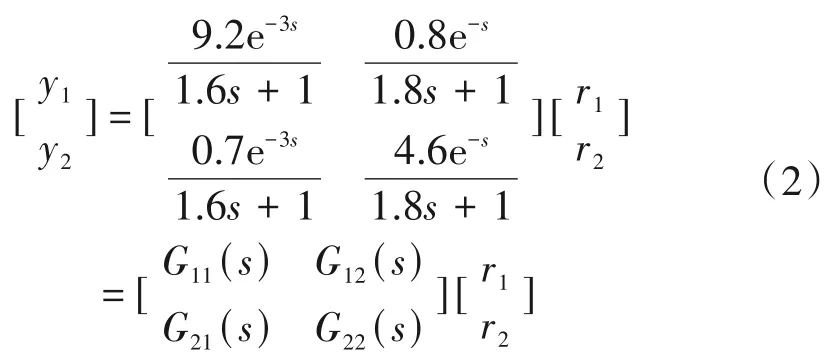

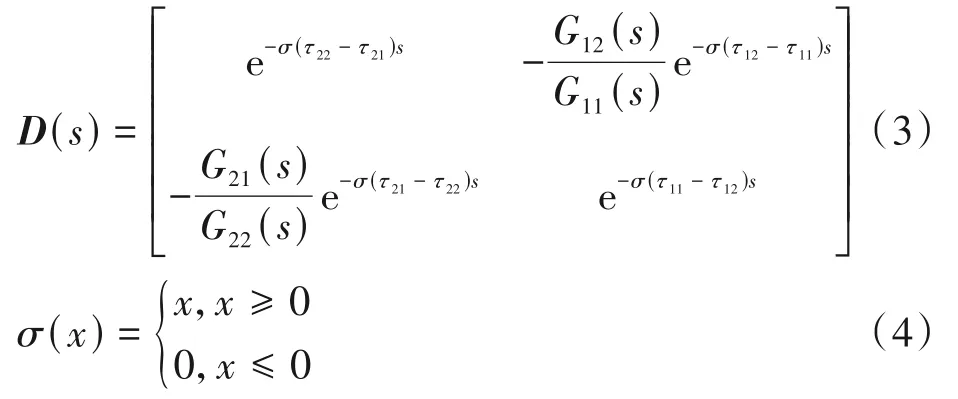

为使定量水分控制系统稳定工作,需先处理过程中的耦合和时延[4-5]。定量水分过程是非线性、大时滞过程,对角解耦法在忽略时滞时能取得较好的仿真结果,但在引入时延的仿真和实际应用上表现不佳。因此,本课题采用动态对角解耦法消除变量间的耦合特性,实现模型的解耦。系统动态对角解耦结构如图1所示。

图1 动态对角解耦结构图Fig.1 Dynamic diagonal decoupling structure

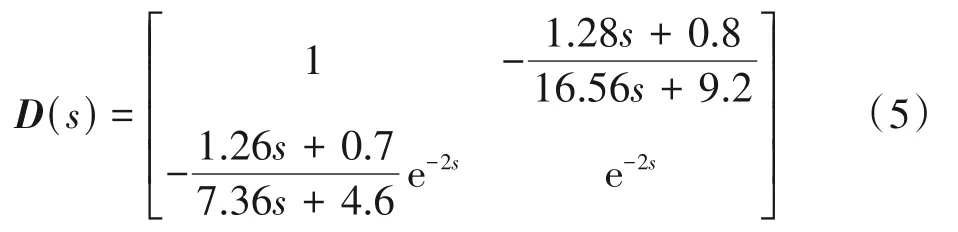

其中,G为具有强耦合性的定量-水分系统,时延结构也存在其中。控制环节为本课题构建的模糊控制器,具体构建过程见下文;解耦矩阵D(s)见式(3)[6]。

将式(2)代入式(3)、式(4),可得定量水分过程动态对角解耦器如式(5)所示。

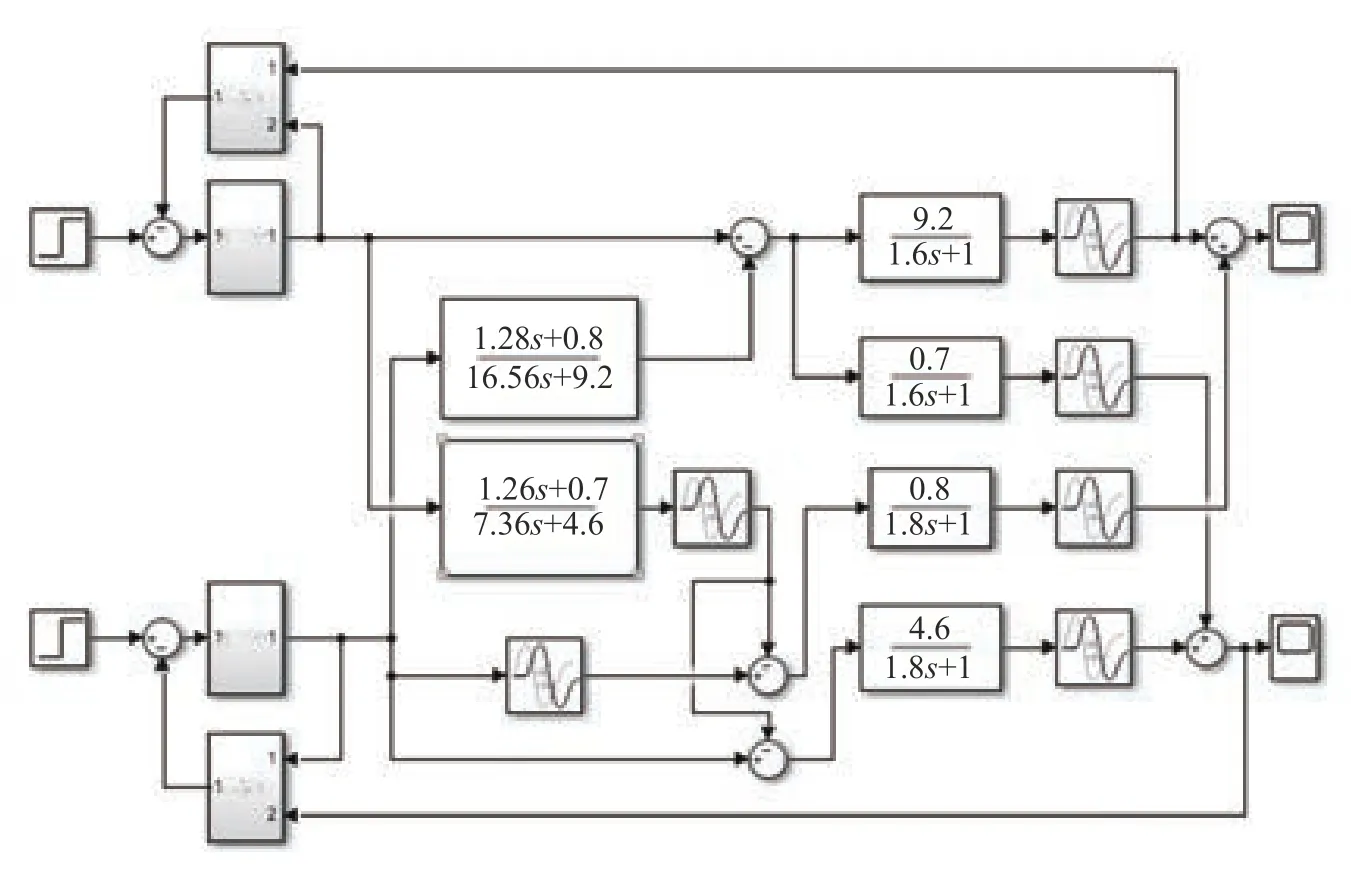

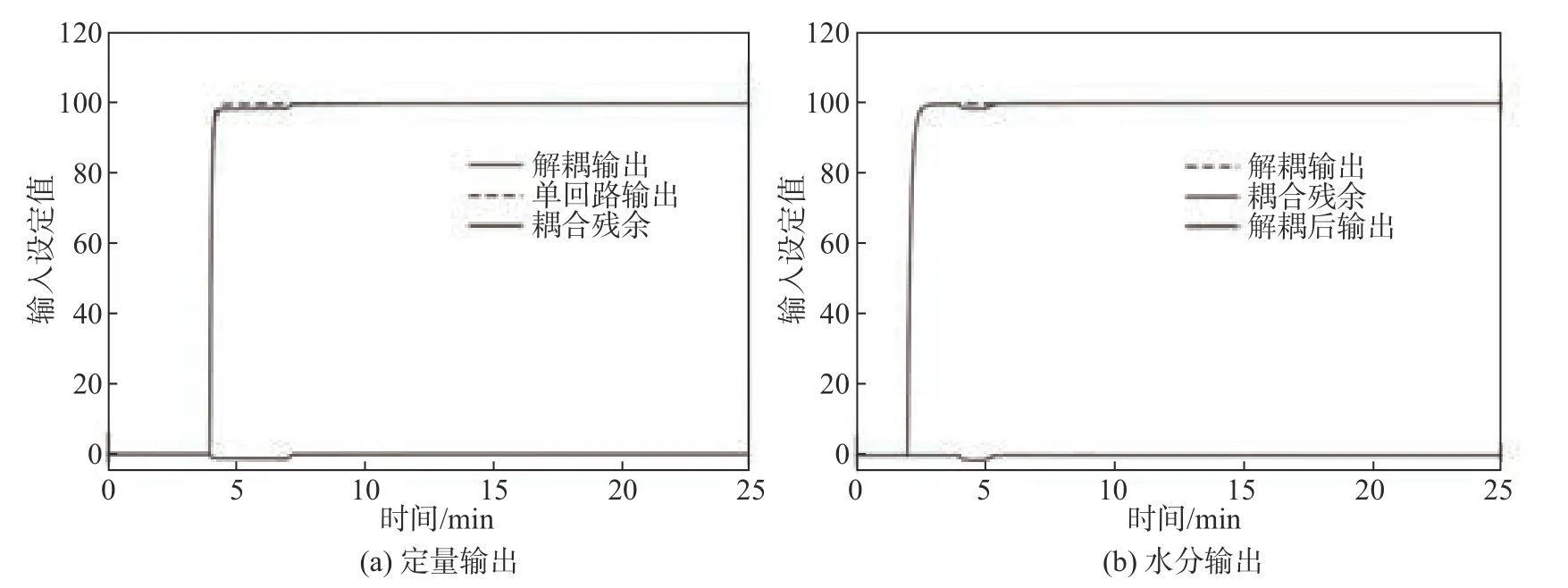

在Matlab/Simulink 中,基于式(2)、式(5)搭建纸张定量水分模型并进行解耦系统仿真验证。模型如图2所示,仿真结果如图3 所示,其中4 个子系统由上到下分别为定量增益自适应补偿预估器、定量回路模糊控制器、水分回路模糊控制器、水分增益自适应补偿预估器。

图2 解耦控制系统模型Fig.2 Decoupling control system model

图3 解耦输出与单回路输出对比图Fig.3 Comparison diagram of decoupling output and single-loop output

对比解耦前后模型的单位阶跃响应可以看出,响应曲线间存在的耦合现象经短暂的调整后被迅速消除,整体曲线跳变极小,基本可视为实现了系统的动态解耦。观察仿真结果,控制器解耦控制效果良好,各耦合变量均能够实现独立控制,响应速度快、超调量小。

2.2 增益自适应补偿机制

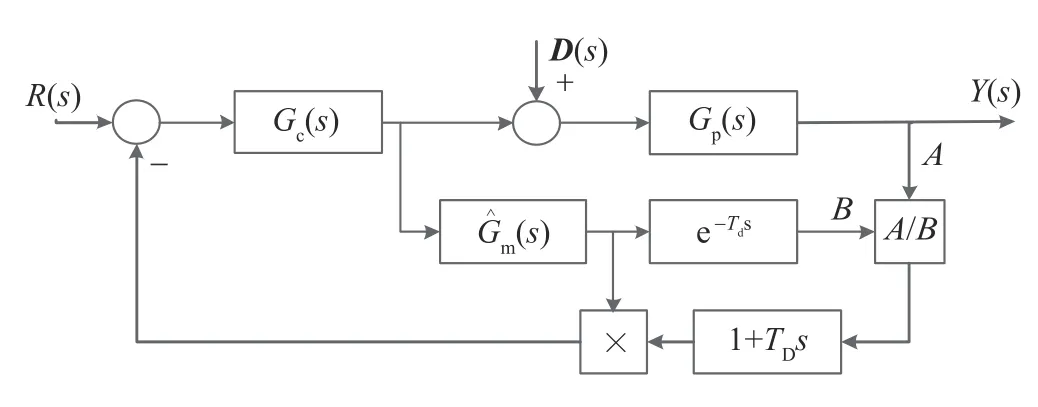

定量水分系统具有时滞性,构建控制系统时要通过预测控制来抵消时延的影响[7]。Smith预估控制器能够估算系统动态特性,并对其进行补偿,但较难调节大时滞的系统。因此,本课题采用增益自适应补偿方案,将模糊PID 控制器简单的看作整体,其控制器框图如图4所示。

图4 增益自适应补偿预估系统Fig.4 Gain adaptive compensation prediction system

图4 中Gp(s)为过程中的数学模型,为去除延时环节的传递函数;Gc(s)为控制器,在本课题中为模糊PID 控制器;1 +TDs为导前微分环节,称为增益自适应补偿预估系统。其与Smith 预估器的区别是增加了除法器模块、导前微分环节和乘法器模块。除法器得出控制过程输出量与数学模型输出量的比值,经过导前微分环节提前进入乘法器,即可获得一个自动校正预估器增益信号[7]。在这种情况下,系统的传递函数可以视为G(s)。在上文的仿真实验中,增益自适应补偿预估系统也作为模型子系统进行了仿真实验,子系统内部构造如图5所示。

图5 增益自适应补偿预估子系统仿真模型Fig.5 Simulation model of gain adaptive compensation prediction system

2.3 模糊PID控制器的设计

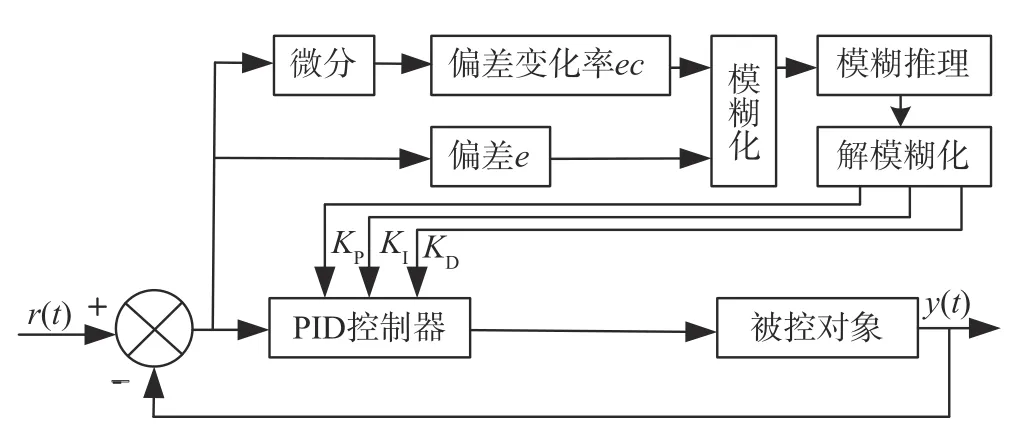

解耦完成后,定量水分耦合系统被转化为2 个单变量系统,可被模糊PID 控制器控制。模糊PID 控制器原理如图6所示。

图6 模糊PID控制器Fig.6 Fuzzy PID controller

图6 中,r(t)是人为设定的期望输出值;y(t)为被控对象运行过程中的输出值;KP、KI和KD为PID 控制器的各项控制参数。

本课题构建的模糊PID 控制器需实现自适应修正PID 参数的功能。因此,需根据需求制定模糊规则。在定量水分控制过程中,主要调整需求如下:

(1)在系统响应初始阶段,控制目标是加快系统的响应速度,因此需要设定较大的kp来消除误差,较小的kd和ki防止积分饱和,减小超调量。随着系统运行,误差e会逐渐减小,此时需要逐渐降低kp,增大ki和kd。

(2)系统趋于稳定时,需要增强系统响应速度、避免外部干扰和模型失配等特殊情况造成的干扰误差。增大kp可以提高系统的响应速度;根据误差的变化率修改kd值可以减少系统震荡等。

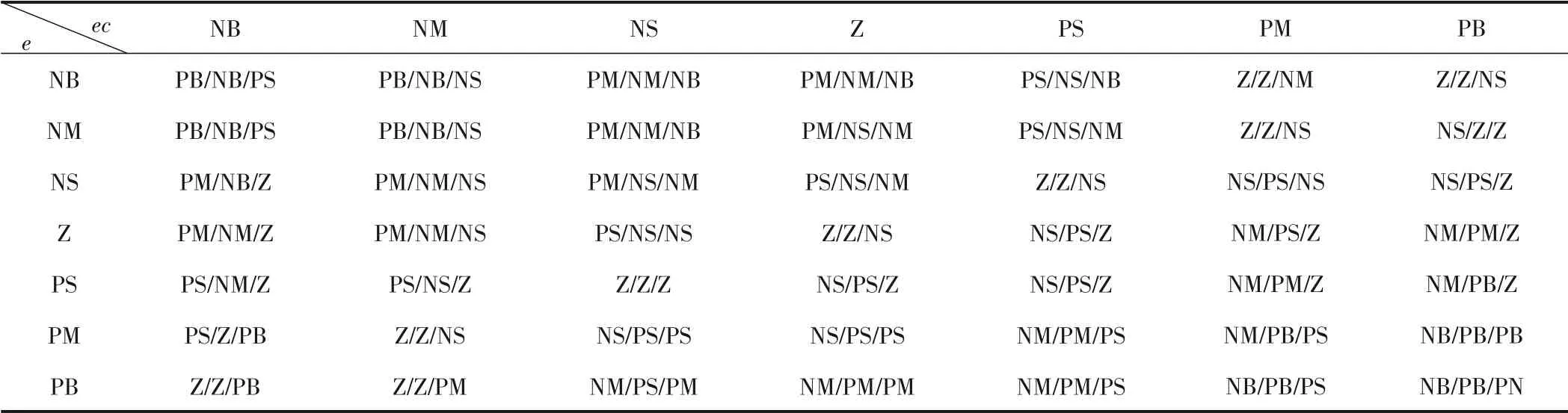

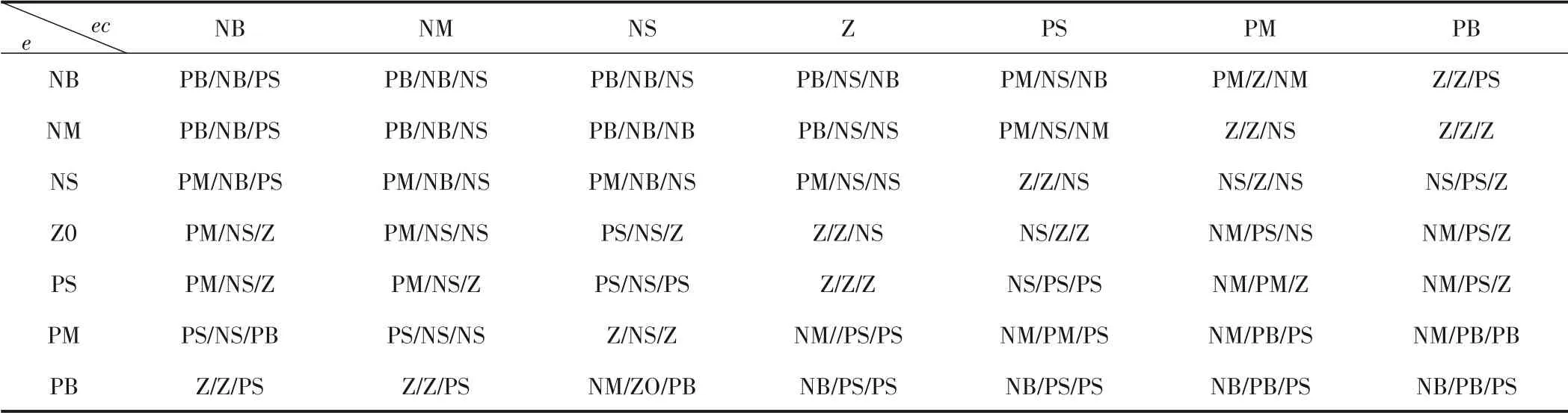

由以上要求分别对上浆流量-定量、蒸汽-水分回路构建模糊控制结构,其集合称为模糊子集。以上浆流量-定量回路为例,模糊控制规则基于通用规则,将论域均分为7,以Ziegler-Nichols方法微调了部分模糊规则[8]。模糊规则表如表1所示。

表1 上浆流量-定量回路模糊控制规则表Table 1 Rule table of sizing flow-basic weight loop fuzzy control

在上浆流量-定量回路中,若e为NB且ec也为NB时,参数因子为PB。其代表的含义是当传感器显示定量数据过低,且定量数据下降速度很快时,应较大幅增大阀门开度,阻止定量降低的趋势。

模糊控制器采用传统模糊推理法,推理方式采用T范式算子Min,合成方法采用T范式算子Max,解模糊采用centroid 重心法。同时,输入输出段有能对参数进行调整的量化因子[9]。

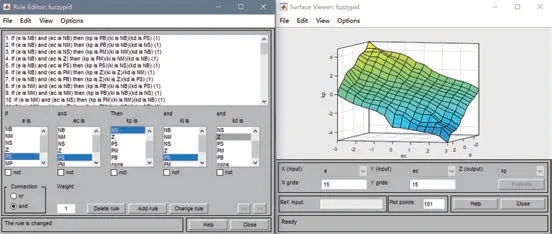

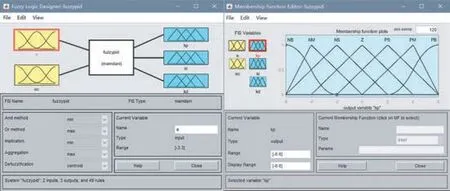

在Matlab里,通过软件自带的程序编写模糊控制规则。程序界面如图7所示;模糊控制器结构和隶属度函数如图8 所示。偏差e和偏差变化率ec的模糊论域 为[-3,3],ΔKP、ΔKI、ΔKD的 模 糊 论 域 均 为[-6,6]。

图7 模糊控制规则Fig.7 Fuzzy control rules

图8 模糊控制器结构和隶属度函数Fig.8 Fuzzy controller structure and membership function

由模糊PID 控制理论可知,模糊控制器输出的是PID参数的修正值,见式(6)~式(8)[10]。

同理,蒸汽-水分回路的模糊控制规则如表2所示。

表2 蒸汽-水分回路模糊控制规则表Table 2 Rule table of steam pressure-moisture content loop fuzzy control

3 定量水分过程的分析与仿真

3.1 模糊PID控制仿真

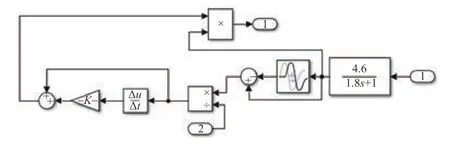

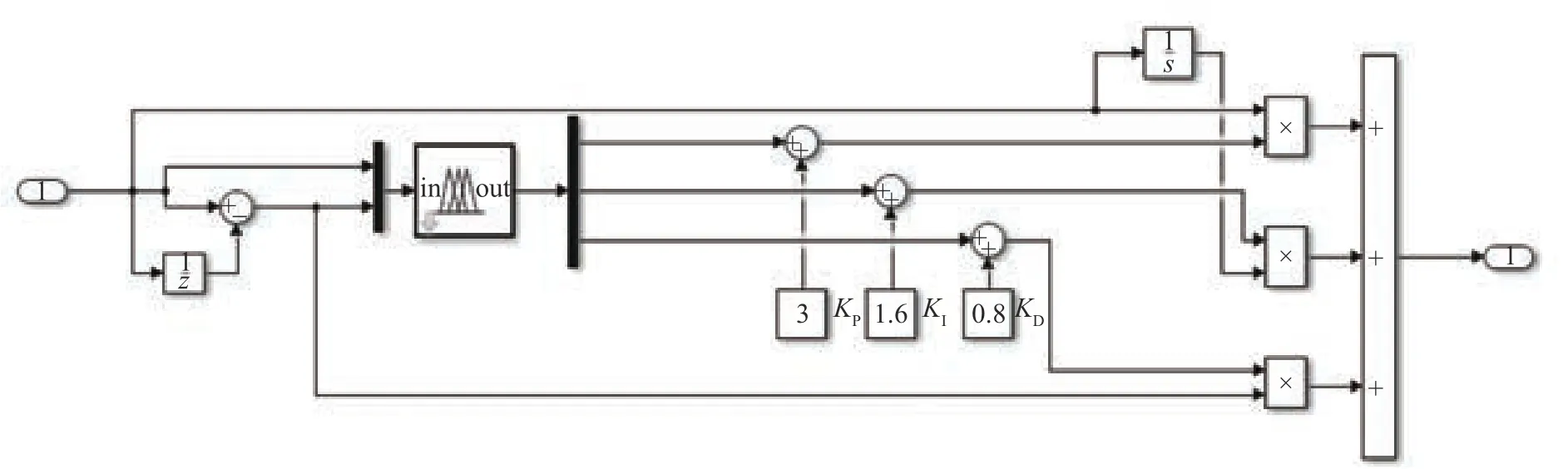

在第2 节中,本课题对定量水分过程进行了解耦系统的构建及仿真研究。本节将更进一步,构建定量水分过程模糊PID 控制模型,并对其进行仿真研究。图2为定量水分解耦过程控制模型,模型中封装了定量回路和水分回路的控制、预估子系统,预估子系统采用增益自适应补偿控制方案,如图5所示;控制器则采用模糊PID 控制方案,其仿真模型如图9所示[11-12]。

定量模糊控制器、水分模糊控制器的结构完全相同,只是模糊控制规则不同、隶属度函数不同、PID参数初值不同[13]。图9 中展示的是模糊PID 控制器子系统,若将输入连接阶跃模块,输出连接传递函数模块,再加装预估和反馈模块组,就能构建完整的单回路定量模糊PID控制器。

图9 模糊PID控制器子系统Fig.9 Fuzzy PID controller subsystem

在Simulink 环境下对图2 中的解耦控制系统模型进行仿真。仿真响应曲线的上下波动称为超调,超调量越大,系统越不稳定;曲线恢复平直的时间越短,系统的响应速度越快[14-15]。将图2 控制系统模型中的控制器子系统替换为Simulink 软件中自带的PID 控制器模块,通过试凑法确定PID 参数,得到控制方案为传统PID 控制对照组;同理将控制器模块替换为模糊控制模块,用遗传算法确定模糊逻辑后,得到模糊控制对照组。

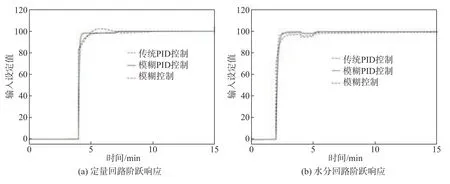

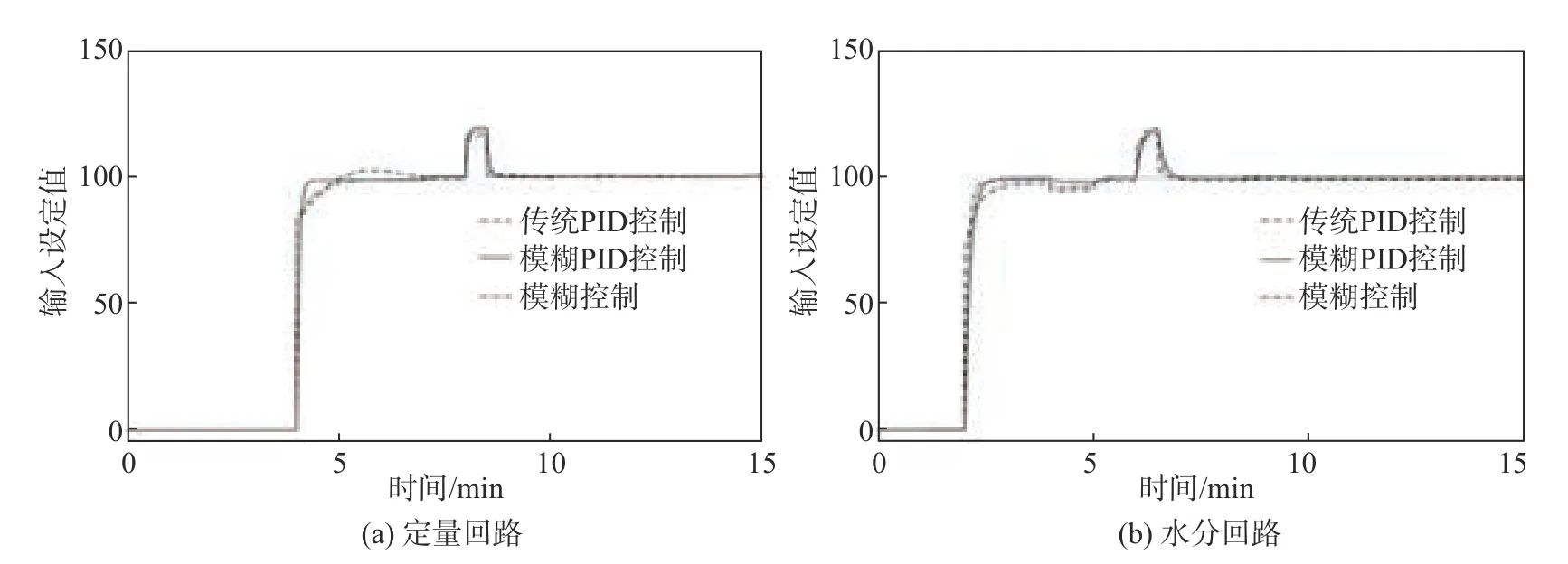

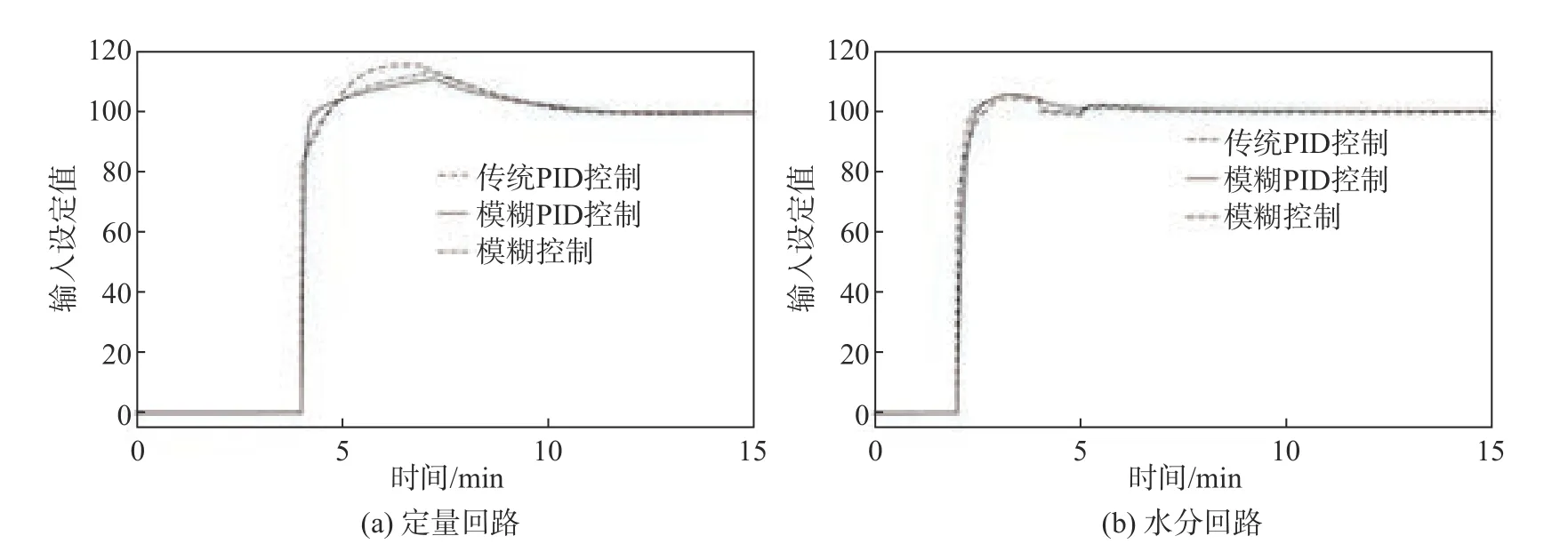

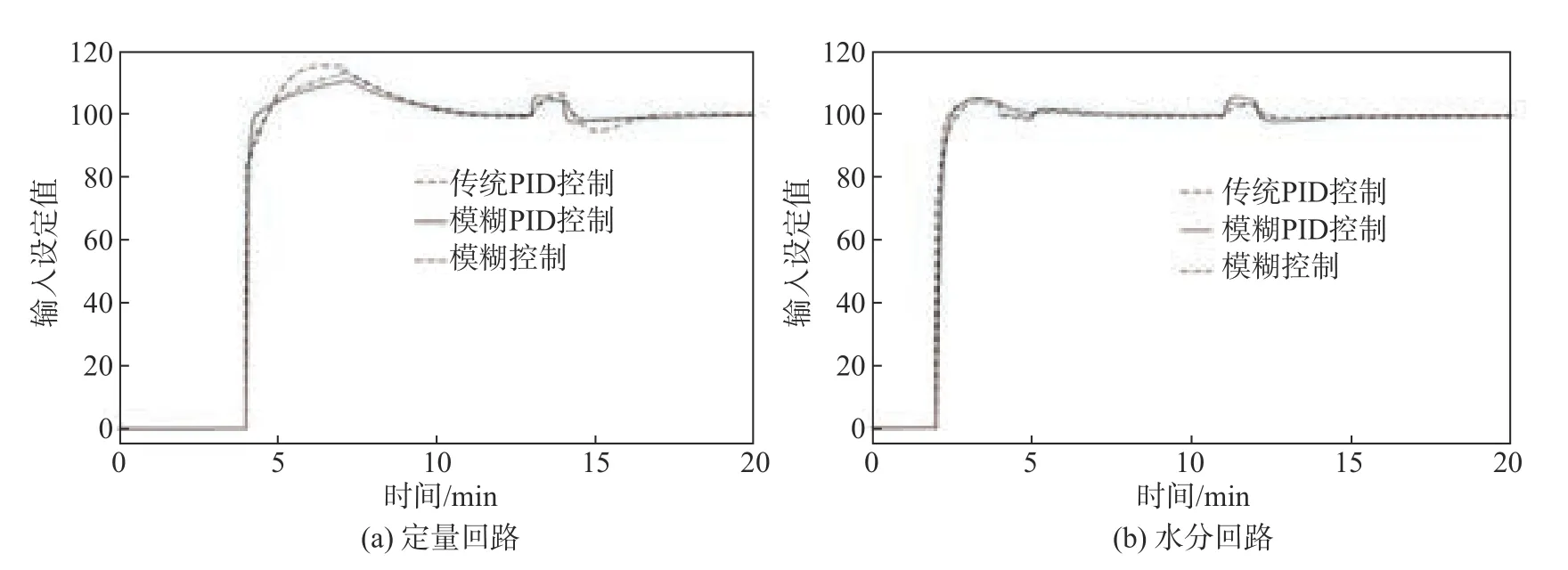

传统PID 控制、模糊控制、模糊PID 控制模型仿真结果如图10所示。

图10 传统PID控制、模糊控制和模糊PID控制仿真曲线Fig.10 Simulation curve of traditional PID,fuzzy control,and fuzzy PID

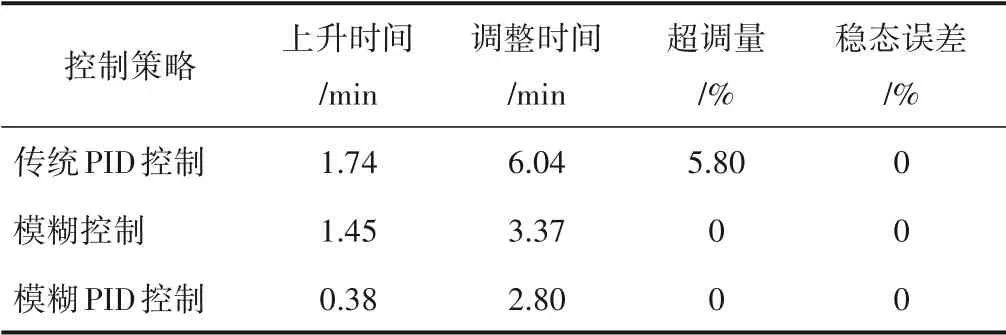

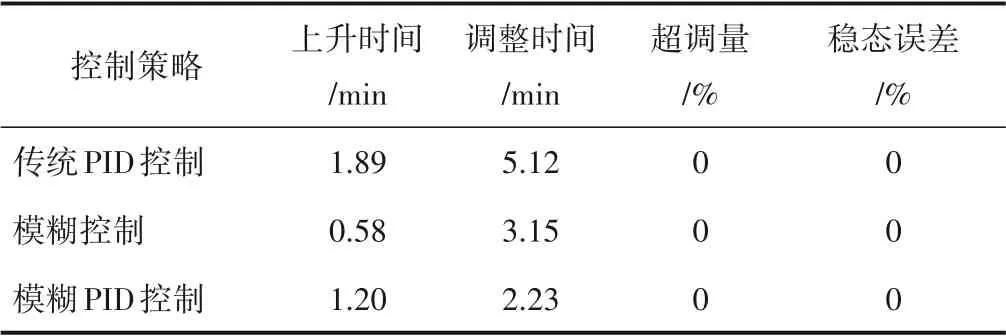

传统PID 控制、模糊控制和模糊PID 控制下的控制性能差异如表3和表4所示。

学生预习:针对教学任务和教学模块,老师进行课程任务导入,利用项目教学法让学生自主搜索背景资料和知识要点,提前对课程进行预习。例如:教学任务“汽车车顶装饰”,教师进行任务导入,让学生思考作为车主,每天启动车辆后的第一件事情是什么?然后列出汽车专业人士给出的统计结论是打开天窗。让学生自己查找资料,预习汽车天窗在汽车行驶过程中的作用。

由表3、表4 得出的数据可看出,模糊PID 控制下的定量回路单位阶跃响应上升时间相较于传统PID控制减少了78.2%,相较于模糊控制减少了74.1%;调节时间相较于传统PID 控制减少了53.6%,相较于模糊控制减少了17.0%。模糊PID 控制下的水分回路单位阶跃响应上升时间相较于传统PID 控制减少了37.0%,相较于模糊控制多了52.0%;调节时间相较于传统PID 控制减少了56.4%,相较于模糊控制减少了29.2%。可见传统PID 控制模型响应慢、超调大、调节时间长,模糊控制和模糊PID 控制模型的控制效果良好。相对而言,模糊控制响应较快、无超调,但调节时间较长;模糊PID 控制则具有较好的动态性能指标和稳态性能指标,响应很快,没有超调、震荡。

表3 不同控制策略下的定量控制评估指标对比Table 3 Comparison of basic weight control evaluation indexes under different control strategies

表4 不同控制策略下的水分控制评估指标对比Table 4 Comparison of moisture content evaluation indexes under different control strategies

3.2 模型跟随性、抗扰性测试

为了检测模型在不同环境下的性能,对其做以下检验[16]:

(1)系统跟随性检验:系统稳定后,15 min时加入幅值20的阶跃信号,仿真曲线如图11所示。

(2)系统抗扰性检验:系统稳定后,15 min时加入幅值20 的脉冲干扰信号,仿真曲线如图12 所示;系统稳定后,15 min 时增加1 个随机在(-10,10)内波动的白噪声信号,仿真曲线如图13所示。

图12 系统抗扰性检验-脉冲干扰Fig.12 System interference immunity test-impulse noise

从图11~图13 展示的各曲线可以看出,传统PID控制的抗扰性不佳,尤其难以应对白噪声干扰。模糊控制器与模糊PID 控制器的抗扰性都较好,相对而言,模糊PID 控制器在收到外部干扰时的响应速度更快,调整时间短。

图11 系统跟随性检验Fig.11 System following test

图13 系统抗扰性检验-白噪声干扰Fig.13 System interference immunity test-white noise

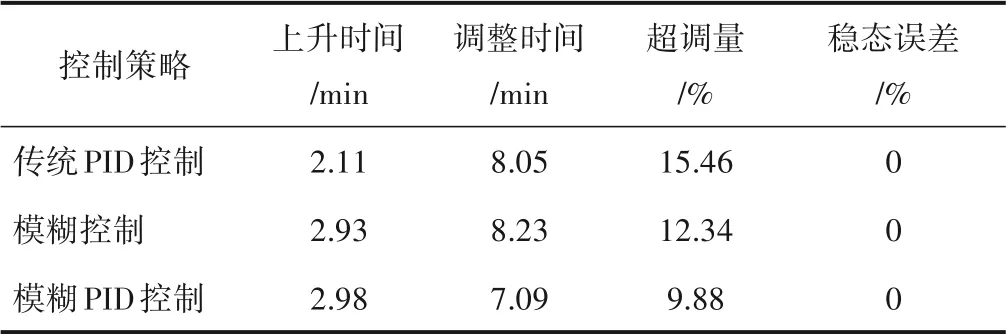

3.3 模型失配测试

保持各系统输入和干扰不变,包括控制、解耦、预估在内的各项参数不变,将传递函数的增益和时间常数放大20%,模拟控制系统出现了巨大的变动以验证控制方案的鲁棒性。3 种控制策略下的定量、水分回路仿真结果如图14所示。

图14 系统鲁棒性分析-模型失配Fig.14 System robustness analysis-model mismatch

传统PID 控制、模糊控制和模糊PID 控制在模型失配20%的情况下的控制性能差异如表5、表6所示。

表5 模型失配时的不同控制策略定量控制评估指标对比Table 5 Comparison of basic weight control evaluation indexes under different control strategies in model mismatch

表6 模型失配时的不同控制策略水分控制评估指标对比Table 6 Comparison of moisture content evaluation indexes under different control strategies in model mismatch

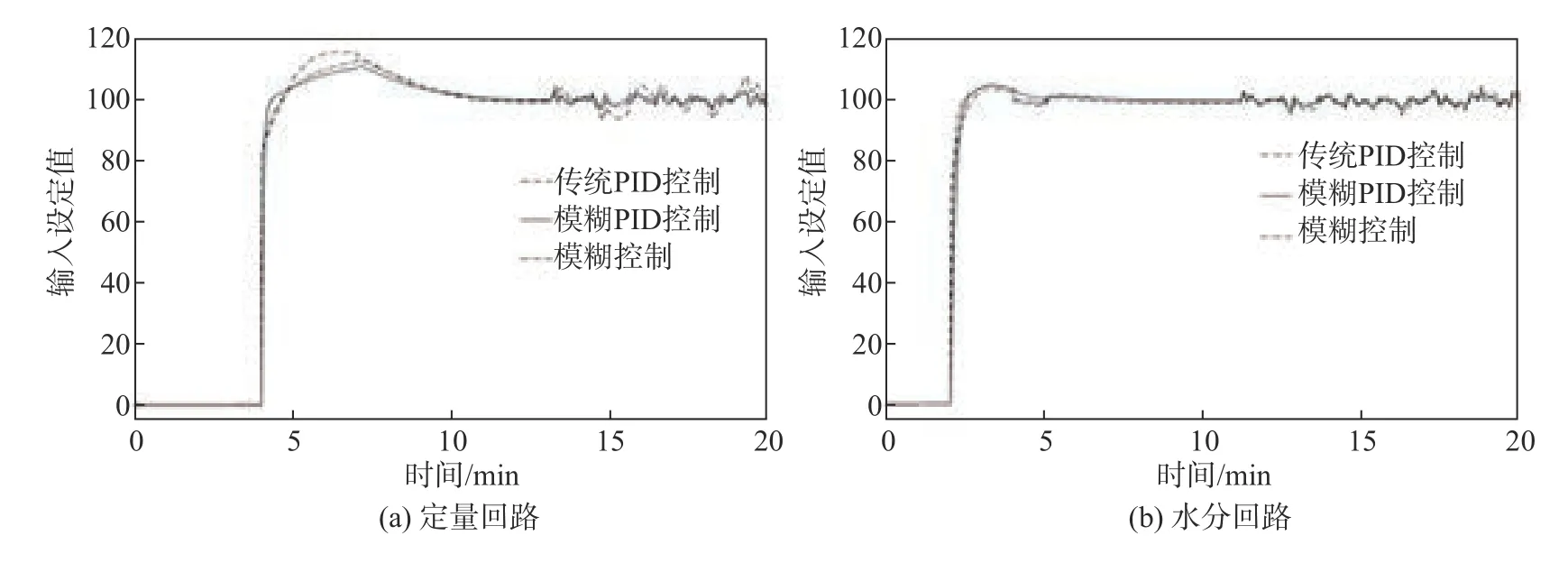

为了检测模型失配对控制系统抗扰性的影响,在系统稳定后,15 min 时加入幅值20 的脉冲干扰信号,仿真曲线如图15 所示;在系统稳定后,15 min 时增加1 个随机在(-10,10)内波动的白噪声信号,仿真曲线如图16所示。

通过图15 和图16 可以看出,模型失配未对控制系统造成过大影响,当系统模型失配20%时,3 种控制最终都能达到稳态,解耦效果良好。模型失配后,传统PID 控制器在定量回路上对脉冲干扰的抵抗大大减弱,鲁棒性不佳;模糊控制和模糊PID 控制在抵抗脉冲干扰时表现均较为良好。相对而言,模糊PID 控制器在抵抗白噪声干扰时调节时间更短、超调量更小、响应曲线更平稳。由此可见,模糊PID 控制方案的鲁棒性较好,当建模参数不准确时,仍能够很好的控制系统。

图15 系统鲁棒性分析-模型失配后加脉冲干扰Fig.15 System robustness analysis-model mismatch and impulse noise

图16 系统鲁棒性分析-模型失配后加白噪声干扰Fig.16 System robustness analysis-model mismatch and white noise

4 结 语

定量水分系统具有大惯性、强耦合性、大延迟等显著特征,是非线性系统,其数学模型的参数有时变性。复杂的环境令传统PID 控制效果并不理想。本课题在建立数学模型的条件下通过动态解耦法和增益自适应预估方案解除耦合、消除时延,让模糊PID 控制器能够稳定运行,应用Mamdani模糊推理,按照模糊推理逻辑实现参数的自适应整定,设计了一种基于模糊逻辑的定量水分控制系统。

由于现实条件限制,实机测试难以进行,因此以Matlab 作为实验平台,以模糊控制器和传统PID 控制器模型为对照组进行仿真实验。仿真结果表明,本课题构建的模糊PID 控制相较于传统PID 控制、模糊控制而言,系统响应速度大大提升,超调量降低,系统调节时间缩短,抗干扰能力和鲁棒性明显增强,有效地提高了定量水分控制系统的性能。

本课题提出的动态解耦、增益自适应补偿和模糊PID 控制结合的控制方案,可为纸厂转型升级提供思路,也可对类似的设计方案提供一定的经验。