温和碱预处理制备慈竹绒毛浆的工艺研究

2022-06-08王梦迪雷以超

王梦迪 雷以超

(华南理工大学造纸与污染控制国家工程研究中心,广东广州,510640)

绒毛浆是一种用于个人护理产品(如一次性尿布、成人尿失禁产品、女性卫生/护理产品、吸水毛巾等)的吸收性芯层纸浆[1]。2020 年全球绒毛浆产量达到730 万t[2],国产绒毛浆进口量达80 万~100 万t,且每年增长约3%~4%。良好的国内经济发展形势、二胎政策以及人口老龄化等因素为中国绒毛浆市场的发展提供了无限可能。目前市场上漂白的绒毛浆主要是以南方黄松、火炬松等长纤维厚壁的针叶木浆为原料,采用硫酸盐法制备而成,这种纸浆易于干法解离[3]。除针叶木化学浆外,由阔叶木或针叶木、阔叶木组合而成的化学浆或化学热磨机械浆(CTMP)也可用于生产绒毛浆。但由于生长季节以及土壤和气候条件的影响,这些树种不适合在亚洲大陆生长。因此,制浆原料的短缺,严重制约了我国绒毛浆工业的发展进程。

为改善制浆原料短缺的问题,近年来,非木材原料的开发研究受到广大科研工作者的关注[4]。其中,竹子作为一种快速生长的物种,可在3~5年内收获,仅在中国,就有44属约300种,占全国森林总面积的3.3 万平方公里[5]。竹子中纤维素含量为45%~55%,半纤维素含量约为20%,与针叶木、阔叶木基本相当,纤维长度介于二者之间,平均壁厚为5.45~8.06µm,平均腔径为3.54~5.20µm,壁腔比为2.18~3.96[6],厚壁的纤维抗压缩能力强,能赋予浆板较好的蓬松结构。但是采用竹子制备绒毛浆存在两个缺点:杂细胞含量较多,仅维管束中存在一定量的可用纤维。杂细胞不仅会填充在纤维之间的孔隙堵塞毛细管,而且促进纤维间的结合,不利于构筑蓬松的结构[7];竹纤维半纤维素分子内羟基相互结合,制备的绒毛浆浆板耐破度较大,不易起绒[8]。半纤维素预处理的常见方法包括自水解[9]、酸预处理[10]以及碱预处理[11]等。自水解需要高温条件,且易产生糠醛等副产物;酸预处理对设备腐蚀性大且会在制浆过程中加剧剥离反应的发生,从而降低得率;硼酸盐等弱碱性溶液提取半纤维素效率低[12],而在高碱常压低温体系下NaOH 预处理不仅能大量提取半纤维素,还能降低成本和能量消耗。

本研究在传统硫酸盐法制浆工艺的基础上,增加了NaOH 预处理阶段,探究了NaOH 预处理对竹子中半纤维素和灰分的去除效果,并采用Bauer-McNett 分级筛对浆料进行筛分以去除杂细胞,经过氧脱木素及ECF 漂白处理生产合格的绒毛浆。根据碱处理、蒸煮、筛分、漂白等工艺条件,探究了慈竹绒毛浆的吸收能力与纤维的形态、化学组分的关系,并与国内使用的商品绒毛浆的相关指标进行对比分析。

1 实 验

1.1 原料与仪器

1.1.1 原料与试剂

2~3 年生慈竹片,产自中国四川;用清水洗涤竹片以去除杂质,清洗后的竹片风干后备用。氢氧化钠(NaOH,分析纯,天津大茂化学试剂有限公司);硫化钠(Na2S,分析纯,广州试剂有限公司);二氧化氯溶液由鼎丰纸业有限公司提供;商品针叶木绒毛浆板由美国进口。

1.1.2 实验仪器

HH-6 数显恒温水浴锅(常州澳华仪器有限公司);KRK-2611 水平式旋转蒸煮器(日本);OLYM‑PUS 偏光显微镜(日本);MESSMER 255 纸页手抄机(美国);L&W CE180 耐破仪(瑞典);L&W Elrepho 070白度仪(瑞典);UV-1900型紫外可见分光光度计(中国)。

1.2 实验方法

1.2.1 碱预处理

取160 g 竹片(绝干)与一定体积的蒸馏水及NaOH 溶液混合均匀并置于反应器中,NaOH 质量浓度100 g/L,反应时间1 h,液比1∶4,随后,将水浴锅预热至目标温度(70、80、90℃)。预处理后,容器在水浴中迅速冷却,采用300 目浆袋进行固液分离,收集滤液,竹片用于硫酸盐蒸煮。用自来水彻底清洗处理过的竹片,置于冰箱中储存,用于后续成分分析。

1.2.2 硫酸盐蒸煮

分别称取500 g 碱预处理前后的绝干竹片置于蒸煮锅中,蒸煮液比1∶4、硫化度30%、有效碱(EA,以NaOH 计)20%,根据碱预处理滤液中残碱浓度分析,调整蒸煮时添加的碱用量,最高温度为160℃,保温时间为90 min,升温曲线为25℃→110℃(30 min)

→110℃(15 min)→160℃(45 min)→160℃(90 min),保温结束后采用浆袋进行固液分离,用自来水洗涤硫酸盐浆,直至滤液pH 值为中性,然后采用0.15 mm的平板筛对竹浆进行筛选,以计算硫酸盐蒸煮的细浆得率。

1.2.3 筛分

根据Bauer-McNett 分级筛提供的5 个不同目数的筛板将蒸煮后的纸浆样品分为6部分,分别称量质量并测量纸浆纤维长度。筛分方法:取10 g绝干样品在水中预先浸泡4 h,并转移至纤维疏解机中分解,直至没有纤维束残留,将纸浆浓度稀释至3.0 g/L 进行筛分。供应至筛板隔室的水流速11.36 L/min,循环时间20 min。筛分结束后,将纤维收集至自封袋中,然后转移至提前恒质量的称量瓶中,置于(105±3)℃的烘箱干燥至恒质量。

本实验采用Bauer-McNett 分级筛的筛板分别为16、30、50、100、200 目,其对应的孔径为1.18、0.6、0.3、0.15、0.075 mm。各组分占比的计算如式(1)所示。

式中,Y为各组分占比,%,Wn为各筛板隔室的绝干纤维质量,g,W为加入到分级筛机的绝干纤维总质量,g。

1.2.4 氧脱木素及ECF漂白

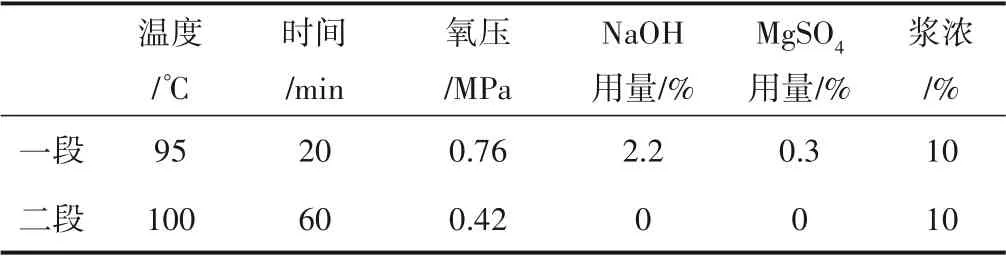

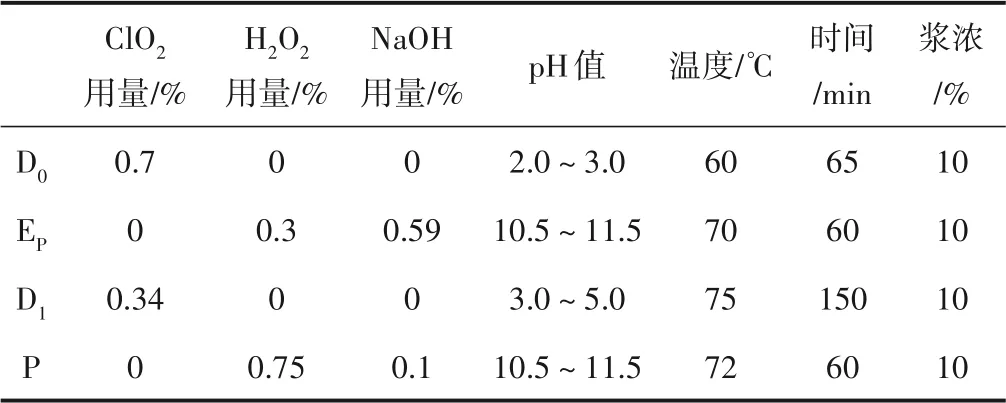

氧脱木素处理在PARR 型高压反应器中进行。工艺条件见表1。氧脱木素处理结束后,用蒸馏水洗涤至滤液呈中性,并在冰箱中储存备用。漂白在密封聚乙烯袋中进行,将聚乙烯袋置于恒温水浴中,在设定温度下,每隔5 min 搓揉1次。采用D0EPD1P 漂白序列的无元素氯(ECF)漂白工艺来模拟现有的工业漂白试验(其中D表示二氧化氯漂白、EP表示过氧化氢强化的碱抽提阶段、P 表示过氧化氢漂白)。工艺条件见表2。

表1 氧脱木素的工艺条件Table 1 Conditions for oxygen delignification

表2 ECF漂白工艺条件Table 2 ECF bleaching process conditions

1.2.5 抄纸

参考ISO 5269-1∶2005,取一定量纸浆于纤维疏解机中分散均匀,然后转移至标准纸页成型器中,利用半自动快速手抄片机进行抄片,抄造浆片的定量为750 g/m2。抄造好的浆片置于压榨机中挤压脱水,压榨结束后将浆片置于恒温恒湿室(23℃和50%)内风干,并保持浆片的水分在7%~9%之间。

1.3 表征

1.3.1 显微镜观察

取一部分慈竹片在乙醇和甘油混合液中浸润72 h,切成尺寸为0.5 cm×0.5 cm 方块在冷冻切片机下切片并用孔雀绿和番红双重染色,在酒精中进行脱水透明处理;另取一部分慈竹片在过氧化氢-醋酸中分散解离,用赫式试剂染色制片,然后将制备好的样品置于显微镜下观察。

1.3.2 浆料性质测定

参考GB/T 2677.2—1993 测定原料水分含量。参考硝酸-乙醇法测定原料纤维素含量。参考GB/T 2677.9—1994 测定原料的聚戊糖含量。参考GB/T 2677.8—1994测定原料中酸不溶性木质素含量。采用紫外可见分光光度计在205 nm 波长处测量两步水解产物中的酸溶木质素含量。参考GB/T 2677.6—1994测定竹片中的提取物含量。参考GB/T 2677.3—1993测定纸浆的灰分含量。参考GB/T 1547—1989 测定纸浆的卡伯值。参考GB/T 7974—2002 测定纸浆白度。用铜乙二胺溶液作为溶剂,参考GB/T 1548—1989 测定所有样品的黏度。

1.3.3 纤维形态分析

称取1.5 g绝干纤维,与2 L 去离子水混合置于纤维疏解机中,在5000 r/min 的转速下疏解,然后将纤维悬浮液转移至测量容器中并稀释至10 L,配制成质量分数为0.015%的纤维悬浮液,采用FS500 纤维质量分析仪进行分析检测,测定20000 根以上纤维,得出纤维的长度、宽度、卷曲指数、粗糙度和细小纤维含量等参数。

1.3.4 吸水能力测试

参考GB 21331—2021 测定试样的比体积、吸收时间和吸收容量。首先取一块宽度约30 mm、长度100 mm 的漂白绒毛浆试样置于绒毛浆浆板分散器中打散,使用空气辅助成型器制备质量3.00 g、直径50 mm 的衬垫。将衬垫放置在与流体接触的多孔板上,压块质量为500 g。衬垫的高度在流体接触材料之前确定。然后让衬垫从下方吸水(25±1)℃,测量液体从低端到达顶部所需的时间,记为吸水时间。吸水量通过称量质量得到。蓬松度的计算见式(2)。

式中,X为试样的蓬松度,cm3/g;S为试样的底面积,cm2;h为试样的蓬松高度,mm;m为标准大气压下试样的质量,g。

2 结果与讨论

2.1 慈竹原料分析

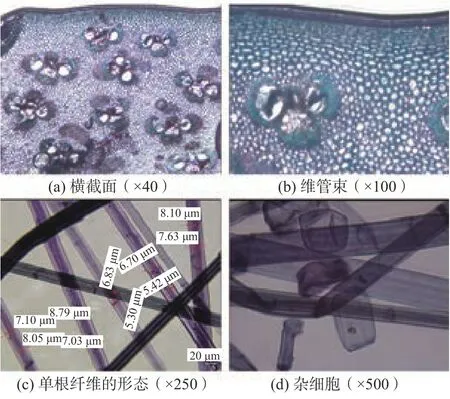

图1为慈竹显微镜观察图。由图1(a)可知,同一种竹材维管束在基本组织中分布密度不同,靠外层的维管束较小,但分布密度大;靠内层的维管束较大,但分布密度小。竹材纤维占到细胞总量的40%~60%(面积法),且多存在于维管束中;而非纤维素纤维细胞如薄壁细胞、石细胞、表皮细胞等杂细胞的比例达到了20%~35%[13]。从图1(b)中可以观察到慈竹属于典型双断腰型维管束的丛生竹种[14]。图1(c)显示维管束组织的纤维细胞,形态细长,腔径中空,平均腔径为5.30~8.79 µm, 细 胞 壁 较 厚, 壁 厚 在6.70~8.10µm,壁腔比为1.60~2.58。而薄壁细胞多为长形或方形(见图1(d)),长度极小、腔大壁薄、易碎。

图1 慈竹显微镜观察图Fig.1 Microscopic observation images of Neosinocalamusaffinis

2.2 碱预处理

表3 为不同温度下碱预处理前后竹片的化学成分分析。由表3可知,温度对化学组成有显著影响。在较低温度(<100℃)条件下进行碱预处理,能够显著降低半纤维素(聚木糖)、灰分以及苯-醇抽出物含量,同时纤维素和木素损失相对较少。在70℃时竹片得率在86%左右,而在90℃时,得率下降到82%。随着反应温度的增加,经过预处理的竹片半纤维素含量逐渐下降。相比未处理慈竹原料,70℃时半纤维素去除约33.25%(去除率=1-预处理后竹片半纤维素含量/未处理慈竹竹片半纤维素含量)。相比之下,在80℃时可去除约42.18%的半纤维素,90℃时半纤维素去除率高达45.20%。碱性条件下的水解导致半纤维素的糖苷键断裂以及交联木素和半纤维素的酯键断裂,导致半纤维素和木素溶解[15]。从表3 还可以看出,相比未处理慈竹原料,随着预处理温度的升高,木素含量下降1.27%~2.93%。当预处理温度增加到90℃,纤维素含量下降约1.18%,这并不会显著影响制浆得率。高结晶度和对化学品的有限可及性使得纤维素在温和条件下很难降解[16]。这与Zhao 等人[17]在制浆过程之前对竹片进行碱预处理研究结果基本一致。本研究采用高碱浓度、相对较低的反应温度及较短的反应时间等工艺条件,在纤维素降解较少的前提下提取更多的半纤维素,在保证纤维产量和质量的同时,还具有易操作和降低资金成本的优势。

从表3 还可以看出,随着温度的升高,竹片中灰分去除量增加。相比未处理慈竹原料,80℃和90℃时灰分可分别去除55.56%和58.12%,因此,NaOH 预处理可有效地改善灰分在硫酸盐法制浆碱回收过程中产生的不利影响。竹片中树脂类成分残留在浆中会阻碍液体的吸收,显著影响绒毛浆的吸液能力,但碱法制浆则可以有效地解决这个问题。同时相比未处理慈竹原料,不同温度下碱预处理,苯-醇抽出物可分别去除69.05%、79.76%和83.92%。

表3 不同温度下NaOH预处理前后竹片的化学组成Table 3 Chemical composition of bamboo chips before and after pretreated with NaOH at different temperatures %

2.3 硫酸盐竹浆特性

表4 为碱预处理前后对硫酸盐竹浆特性的影响。在硫酸盐法制浆过程中,脱木素程度被认为是反映蒸煮效果的最重要参数之一,本研究中测定硫酸盐竹浆中残余木素含量(卡伯值),并用卡伯值来评价蒸煮效率。由表4可知,碱预处理后制备的硫酸盐竹浆的卡伯值略低于未处理的,且预处理温度越高,硫酸盐竹浆的卡伯值越低。这可能是由于碱预处理促进了木质素和半纤维素的溶出,提高了蒸煮药液的可及性,加快了竹片硫酸盐法蒸煮的效率。硫酸盐竹浆中残余木素含量低,可有效地减少对漂白化学品的需求,有利于后续的漂白过程。在相同的硫酸盐蒸煮条件下,预处理硫酸盐竹浆的细浆得率一般略低于未处理的,这可能是因为碱预处理导致半纤维素溶出,最终得率下降。

另外,预处理的硫酸盐竹浆中残留的灰分含量较低。由表4 可知,K-90 灰分含量低至0.51%,而K 的灰分为0.72%。未碱处理的纸浆中残留的灰分含量较高的原因可能是,在制浆过程中溶解的硅酸盐附着在纤维表面,在随后的纸浆洗涤过程中并没有被去除。纸浆中灰分的去除可有效解决蒸发器结垢、苛化效率降低等问题。因此,碱预处理也是解决竹片制浆中灰分问题的一种有效方法。

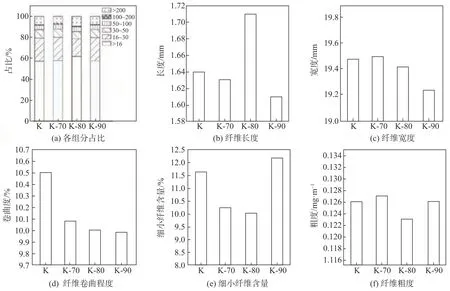

2.4 筛分

图2 为不同预处理条件下制备的硫酸盐竹浆的纤维特性。由图2(a)可知,K-80 在16 目以上占比为61.88%, 相 比 于K、 K-70、 K-90 占 比57.32%、57.74%、57.61%,分别增加了4.56、4.14、4.27 个百分点。图2(b)中K-80的纤维长度比K长0.1 mm,图2(c)中K-80 的纤维宽度在19.4 µm 左右,与K 相差不大。图2(d)中随着碱预处理温度的升高,纤维的卷曲程度逐渐下降,但基本在10%~10.5%之间。图2(e)中K-80 的细小纤维含量最少,占比10.0%,相比于K 细小纤维含量11.6%,低1.6 个百分点,而K-90的细小纤维含量最多,高达12%。图2(f)中4 种硫酸盐竹浆的粗度变化不大,保持在0.125 mg/m 上下浮动。浆料的纤维形态可能与碱预处理的强弱有关,90℃时,处理温度过高,剥皮反应强烈;70℃时,处理温度较低,半纤维素去除效率较低,反应不充分。此外纤维长度规律与黏度规律基本保持一致,K-70、K-90的黏度略低于K,K-80的黏度略高于K。

图2 不同预处理条件下浆料的纤维特性Fig.2 Fiber characteristics of the pulp under different pretreatment conditions

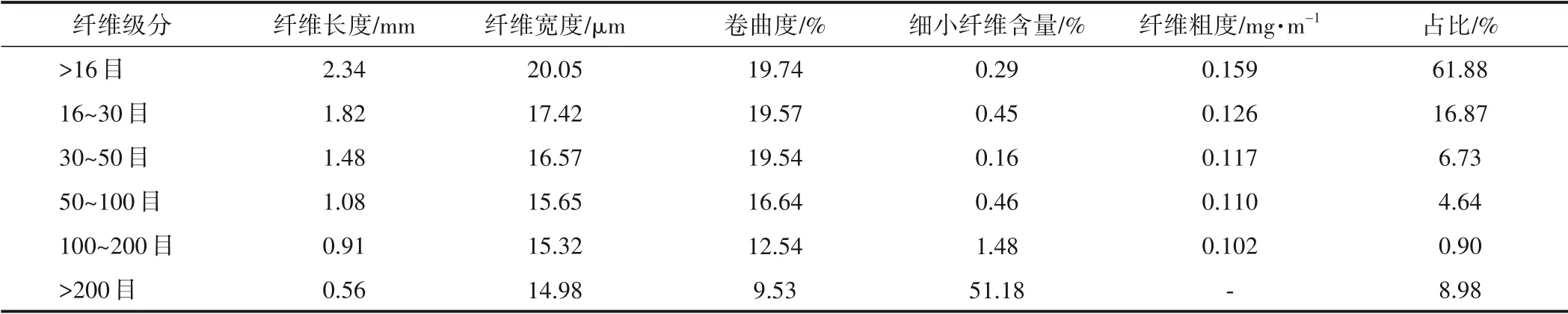

表5 为K-80 各组分的纤维形态参数,在16 目截留纤维长度高达2.34 mm,且随着分级筛目数的增加,截留下来的纤维长度、宽度、卷曲指数和粗度都逐渐减小。

表5 K-80各组分的纤维形态特性Table 5 Fiber morphological characteristics of each component of K-80

在绒毛浆中,大部分液体被纤维之间的空隙吸收,一小部分被内部结构吸收,因此绒毛浆的吸收能力很大程度上取决于纤维网的孔隙率。纤维形态直接关系到纤维网络的结构对水的吸收性能。毛细管作用是非织造纤维素纤维网的主要吸收机制[18],纤维长度、直径和纤维壁厚决定了吸湿结构(干湿)的毛细管尺寸。更长更粗的纤维容易形成更多的孔隙和更强的网络[19]。卷曲和扭结的纤维也能够提升孔隙率。绒毛浆的基本质量参数(如吸收能力、吸收率、白度和润湿体积、压缩和回弹等)受纤维的化学成分、形态和网络排列的影响很大[20]。由于干法解离问题,绒毛浆的纤维长度应高至2 mm,细小纤维含量应尽量低。与短纤维相比,长纤维在结构中有更多的纤维-纤维接触和加强的连续性,因此可以形成更大的孔隙结构,使纤维之间的空隙吸收大部分液体。

因此考虑到纤维形态对绒毛浆吸液能力的影响,同时结合资源利用效率,本研究选用K-80 纸浆30 目以上(占比78.8%,长度大于1.82 mm)的优质纤维作为制备原料。

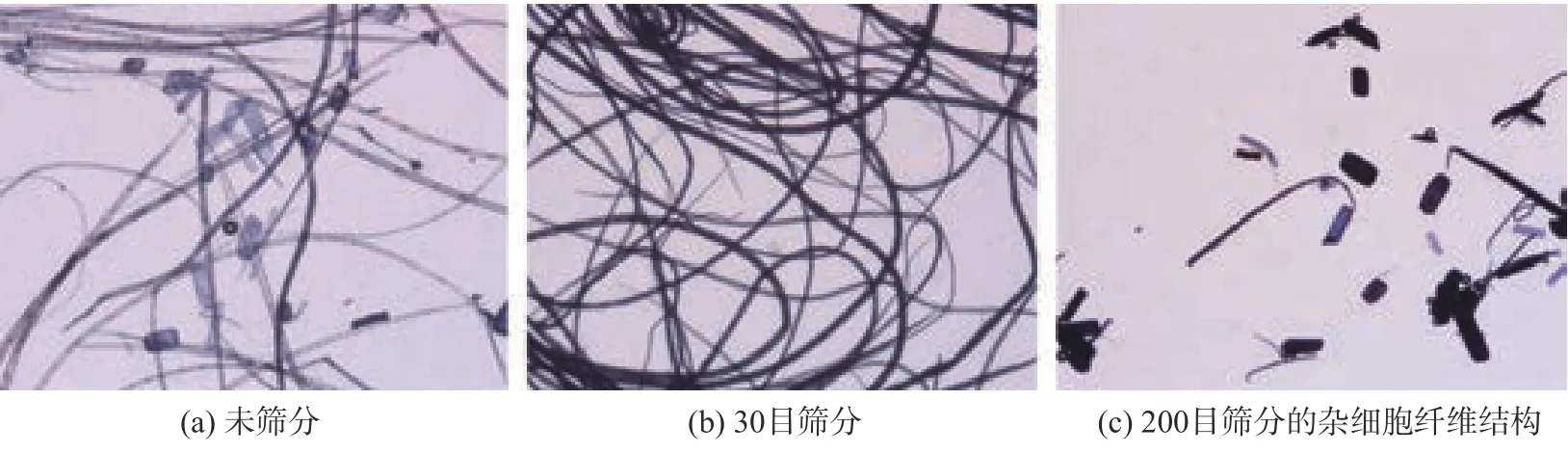

图3 为K-80 各组分显微观察。从图3(a)可以看出,未筛分竹浆纤维长短交织的网络上含有大量的杂细胞,大小相似,均匀且短。经过30 目筛筛分后,图3(b)显示多是长而宽的纤维缠绕在一起,几乎看不到杂细胞。图3(c)显示的是通过200目筛网的杂细胞纤维结构,主要为薄壁细胞、石细胞等,其中含有少量较小尺寸的纤维细胞,这些杂细胞基本上都是非纤维状细胞,有棒状、球状和管状等形状。采用Bauer-McNett 分级筛去除杂细胞,控制筛除量在22%,筛除后的杂细胞颜色较深。由于这些杂细胞的尺寸较小、比表面积大、所带负电荷较高,在干燥过程中会将纤维连接的更紧密,使纤维间的孔隙堵塞,不利于多孔网络结构的形成,且易引起粉尘问题,最终对绒毛浆性能产生不利影响。杂细胞的大量去除有利于蓬松结构的建立。

图3 K-80各组分显微观察图(×100)Fig.3 Microscopic observation images of the components of bamboo pulp(×100)

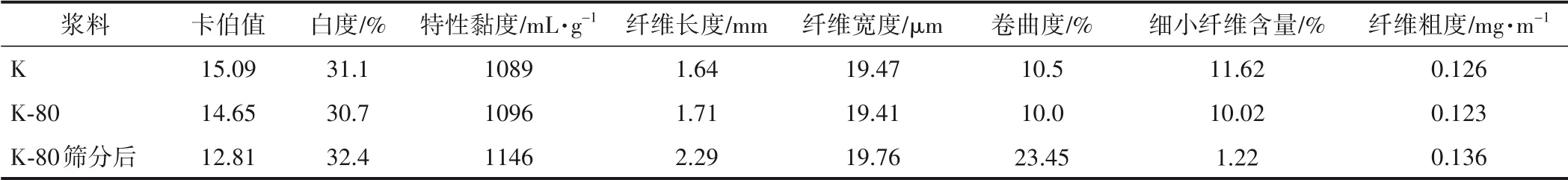

经过筛分后K-80 浆料的卡伯值从未筛分的14.65下降到了12.81,白度为32.44,特性黏度略有升高,有利于后续漂白处理(见表6)。同时随着细小纤维的去除,K-80 经过30 目筛分后的纤维特性得到极大改善,纤维长度增大到2.29 mm,卷曲度显著提升,相比未筛分的K-80,粗度也增大了0.013 mg/m,细小纤维含量降低至1.22%。

表6 30目筛筛分前后的浆料性能对比Table 6 Comparison of pulp properties before and after screening

2.5 漂白

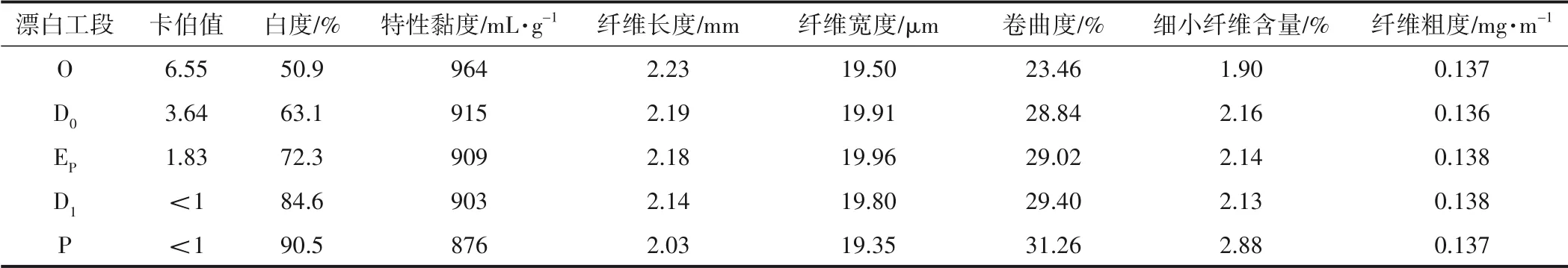

表7 为经过30 目筛分后,K-80 氧脱木素及ECF漂白处理结果。由表7 可知,相较于未进行氧脱处理,氧脱处理可以有效降低硫酸盐竹浆的卡伯值,脱除约50%的木素,因此在后续的ECF 漂白过程中可显著减少漂白剂的用量[21]。通过OD0EpD1P 漂白处理后,纸浆白度可以达到(90.5±1)%。纸浆黏度显著下降,这可能是由于碱性环境下的水解与剥皮反应,导致碳水化合物降解。除了主链降解外,氧脱木素阶段还诱导聚木糖迁移并将其从纤维素纤维表面部分去除[22]。

表7 氧脱木素及ECF漂白结果Table 7 Results of oxygen delignification and ECF bleaching

就纤维形态而言,漂白前后纤维长度发生变化,从筛分后的2.29 mm 减少至漂白后的2.03 mm,一定程度上对现有纤维网络结构产生了不利影响;但纤维变得更加卷曲,使纤维变得更加柔韧[23]。漂白前后,纤维宽度、粗度、细小纤维含量未发生明显变化。

2.6 纸浆性能

2.6.1 纤维形态

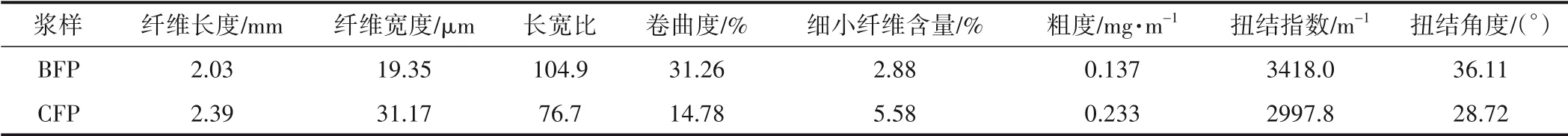

表8 为自制的竹绒毛浆(BFP)与商品绒毛浆(CFP)的纤维形态特性对比。BFP 长度达2.03 mm,宽度19.35µm,虽然比CFP 的长度低0.36 mm,宽度低11.82 µm,但是前者的纤维长宽比达104.9,远高于CFP 的76.7,BFP 细胞壁厚度6~8 mm,与CFP 基本持平。纤维直径越大,纤维的粗度也就越高,这解释了BFP 纤维粗度(0.137 mg/m) 远远小于CFP(0.233 mg/m)的原因。纤维变形发生在纸浆生产(制浆和漂白过程)中。通过卷曲和扭结缺陷的变化来评估纸浆纤维的变形程度。表8 中BFP 的卷曲度远比CFP高,其纤维网络更柔韧。然而,目前诱导卷曲机理还不清楚。扭结是局部变形,其对纸浆性能的影响也是两面的。一方面过度的扭结卷曲会降低单根纤维的强度,对网络结构产生不利影响;另一方面,扭结有利于纸浆的体积和孔隙率,高的孔隙率将大大提升纸浆的吸液能力。

表8 竹绒毛浆及商品绒毛浆的纤维形态对比Table 8 Fiber morphology of bamboo fluff pulp and commercial fluff pulp

2.6.2 吸水性能

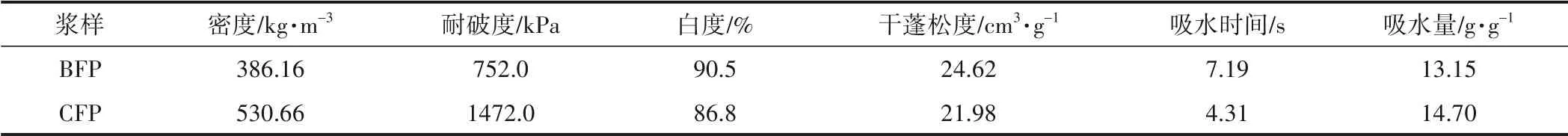

表9 为BFP 与CFP 物理性能对比。从表9 可以看出,BFP密度更低,耐破度较低,具有更为蓬松的结构(24.62 cm3/g),易于干法解离。同时显示出更为优异的白度。就吸水能力而言,BFP吸收时间7.19 s,略高于CFP 的4.31 s,吸水量与CFP 基本持平。总体来说,BFP可以满足我国绒毛浆产品生产标准的要求。

表9 竹绒毛浆及商品绒毛浆的物理性能对比Table 9 Physical properties of bamboo fluff pulp and commercial fluff pulp

3 结 论

本研究以储量丰富的慈竹为原料,在传统硫酸盐法制浆工艺的基础上,增加了NaOH 预处理阶段,通过不同温度的(70、80、90℃)碱预处理去除半纤维素以及分级筛筛分杂细胞选取长纤维的两段工艺来生产绒毛浆,探究其对原料化学组成、浆料性能、纤维形态以及最终吸水特性的影响。

3.1 相比未处理慈竹原料,随着碱预处理温度的升高,灰分和半纤维素的去除率随之增加,80℃时可达55.56%和42.18%,纤维素和木素损失不大,半纤维素的去除将降低纤维间的结合力,使绒毛浆的耐破度较低。

3.2 长纤维的选取对绒毛浆吸水能力的提升也起到至关重要的作用。80℃条件下碱预处理硫酸盐蒸煮后的浆料(K-80)经过30 目筛分后,浆料纤维长度为2.29 mm,容易形成更多孔的网络结构,增加吸水量。同时经过OD0EpD1P 漂白处理后,纸浆白度高达90.5%,浆料纤维长度达2.03 mm。

3.3 K-80 经30 目筛分后,再经OD0EpD1P 漂白处理制备的竹绒毛浆的吸水时间为7.19 s,吸水量为13.15 g/g,干蓬松度为24.62 cm3/g,耐破度为752.0 kPa,与商品绒毛浆性能接近。