竹片粗铣连续化定向进料系统设计与试验*

2022-10-15蒋鹏飞周建波傅万四孙晓东胡喜雷

蒋鹏飞 张 彬 周建波 傅万四 孙晓东 胡喜雷

(1.国家林业和草原局哈尔滨林业机械研究所 哈尔滨 150086; 2.国家林业和草原局林业机电工程重点实验室 哈尔滨 150086;3.国家林业和草原局林业装备工程技术研究中心 哈尔滨 150086; 4.中国林业科学研究院木材工业研究所 北京 100091;5.湖南省林业科学院 长沙 410004)

我国是世界上竹资源最丰富的国家,共有竹类植物39属530余种,竹种资源、竹林面积、竹材蓄积和产量均居世界首位,素有“竹子王国”的美誉(李玉敏等,2019)。竹材收缩量小,弹性和韧性极强,且耐压、耐磨、耐潮,抗拉强度是木材的2~25倍,抗压强度是木材的2倍,作为一种代替木材的绿色可再生材料,具有广阔的应用前景(刘延鹤等,2020; 张达山,2014; 闫薇等,2019); 但由于竹材特殊的细胞结构以及竹青黄面特殊的生化性质,目前对于竹材大多需要去除竹青和竹黄后利用其竹肉部分(张晓东等,2013; Osorioetal.,2018),如竹材人造板、竹编竹席、竹刀叉勺等竹制品,是将破竹后竹片铣去竹青竹黄后经重组、拉丝、冲切制成的(周建波等,2020)。竹制品加工过程中,逐根分选竹片后依次送入粗铣机是极为关键的步骤,现有竹片深加工前段输送进料方式主要依靠人工操作,生产成本高、加工效率低,无法满足高效率和高质量的竹材加工生产需求,研究竹片粗铣连续化定向进料系统对推动竹材加工向全程自动化升级具有重要意义。

破竹后的竹片通常成堆无序堆放,将竹片以竹黄面朝上的方式逐根送入粗铣机,竹片粗铣连续化定向进料系统首先需要解决的是黏连竹片相互分离、竹青黄面自动识别和翻转、竹片有序进料等问题。国内外针对破竹后竹片分选作业,仅有部分学者开展了竹片自动化生产探索,主要涉及竹片自动分拣系统研究和基于机器视觉的竹片表面缺陷研究(Bhandarkaretal.,1998; Rojasetal.,2011; Mauruschatetal.,2016)两大领域,大部分研究开发识别控制系统,通过颜色传感器或工业相机采集到单根竹片颜色信息后配合机械手或其他分选装置对竹片进行分类,对环境光线要求相当高,各型设备受光线变化影响容易出现误检测(丁幼春等,2009; 高云等,2009; 宋昕等,2010; 郑伟等,2018); 同时,这些研究鲜见分选过程中的竹片运动分析以及机械结构对竹片分选效果的影响因素分析,且针对竹片颜色分选的系统设计均基于单根竹片进行,忽略了一个工业现场最常见的问题——如何将破竹后的成堆竹片分离为单根竹片。

综上,由于竹材自身的力学特性、外观、缺陷的多样性以及竹片加工特有的生产工艺限制,目前竹片分离定向粗铣连续生产仍处于半机械化、半手工状态,针对竹片外观状况以及相关分选设备虽有部分报道(傅万四等,2011; 卢秋芬,2019),但尚未见实际应用。鉴于此,本研究针对竹片粗铣前分选定向作业效率低、分选效果差、人工依赖程度高等问题,以破竹去竹节后的竹片为研究对象,提出竹片粗铣连续化定向进料系统技术方案,设计倾斜式振动升运链、阶梯式分离系统、竹青黄面识别和翻转系统及自动送料系统等机械结构,完成三维模型和整机的加工与装配,并对整机进行试验验证,以期为竹材加工连续化、自动化、智能化奠定基础。

1 主要机械结构及工作原理

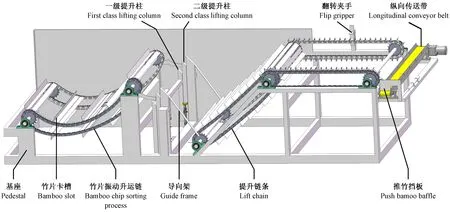

竹片粗铣连续化定向进料系统是用于破竹后竹片分选、分离定向、粗铣送料的自动化加工设备,通过整合竹片振动升运链、阶梯式分离系统、竹青黄面识别和翻转系统以及自动送料系统,并按照竹片先倾斜振动分离、接着青黄面识别翻面、最后轴向出料的方式,实现竹片有序输送出料。

1.1 整体设计

考虑到竹材特殊的结构性质和竹片精确分选要求,竹片粗铣连续化定向进料系统采用模块化设计,主要包括用于上提并初步分离竹片的倾斜式振动升运链、用于分离倾斜式振动升运链上多根竹片的阶梯式竹片分离单元、用于竹青朝上翻面的翻转单元以及用于接收下落竹片并进行轴向输送出料操作的自动送料单元。竹片粗铣连续化定向进料系统如图1所示。

图1 竹片粗铣连续化定向进料系统Fig. 1 Continuous directional feeding system for bamboo slice milling

1.2 工作原理及主要技术指标

竹材加工中,为降低竹青、竹黄对产品的影响,通常需将竹片进行径向铣削,去除竹青、竹黄(傅万四等,2012)。将竹筒截成1.0~2.5 m竹段,经破竹、去内节加工后,得到如图2所示竹片。

为分离相互黏连的竹片,设计倾斜式振动升运链和阶梯式提升柱(图1)。竹片进入倾斜式振动升运链,链条卡槽内存在多根竹片,电机带动升运链向上提升竹片,通过机械振动,竹片依靠重力和惯性力初步分离,输送至阶梯片分离系统。阶梯式分离系统通过气缸带动两级提升柱,将倾斜式振动升运链上初步分离的竹片组精确分离为单根竹片,逐根进入链条传送带上的检测槽位,步进传送至竹青、竹黄检测系统(图1); 对可能存在的未完全分离的竹片,阶梯式分离系统上的光电感应开关会自动检测工作位上是否仍有2根及以上竹片存在,系统将自动暂停运行并报警,等工作人员排除故障后手动重启系统。

图2 破竹后竹片Fig. 2 Bamboo slices

工业高速相机通过图像识别系统给出信号控制自动翻转夹手,将竹青面朝上的竹片翻转180°,步进式链条传送带继续前进将竹片输送至粗铣自动进料机构实现竹片自动分选定向输送。对青黄面未能识别的竹片,图像识别系统会自动将采集到的竹片图像存入数据库,等待工作人员判定,同时出料系统暂停输送出料,防止竹青面朝上的竹片进入粗铣机。

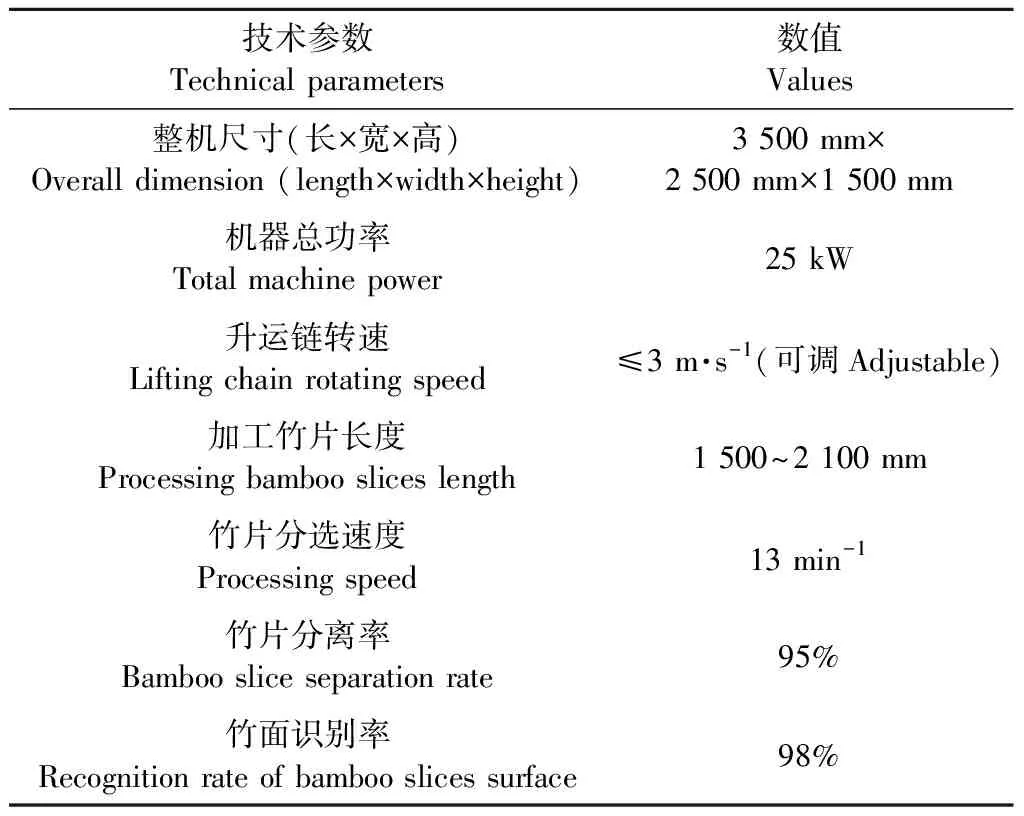

竹片粗铣连续化定向进料系统主要参数如表1所示。

表1 竹片粗铣连续化定向进料系统主要参数Tab.1 The main parameters of continuous directional feeding system for bamboo slice milling

2 竹片运动过程分析

竹片分选过程主要依靠倾斜式振动升运链和阶梯式分离系统实现成堆竹片分离,通过对振动升运链上竹片的运动过程以及竹片到达升运链顶点后竹片的抛送过程进行分析,确定影响竹片分选效果的主要因素。

2.1 振动分选过程竹片运动特征分析

成堆竹片置于升运链上,竹片通常处于相互层叠、相互黏连状态,将竹片黏连体理想化为一个规则矩形。升运链由电机驱动,当电机停转时,升运链静止,因链条和竹片重力,升运链处于“下凹”松弛状态; 当电机启动时,升运链突然转动,其承重部分瞬间有绷直趋势,对竹片形成一个向上冲击力。电机按照一定时间周期运转、停止,竹片随升运链做斜向上振动的类简谐运动,在冲击力作用下相互分离。竹片分选过程状态变化如图3所示。

图3 竹片分选过程状态变化Fig. 3 Status change of bamboo slice sorting process

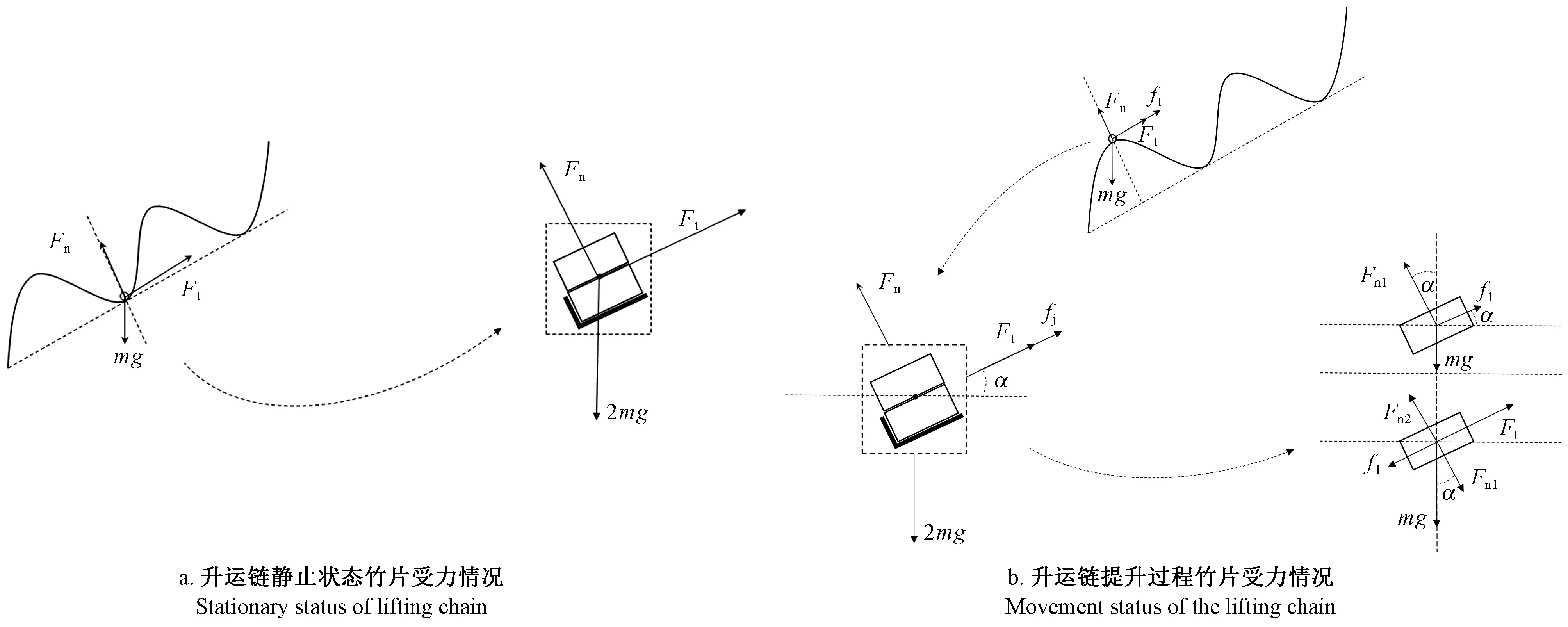

图4 竹片受力情况Fig. 4 The force analysis diagram of bamboo slice

运动过程受力情况如图4所示。黏连竹片受垂直于卡槽向上的支撑力为Fn。将2根黏连竹片视为一个刚体,则其满足以下运动学方程:

Ft+fj-2mg×sinα=2mg×aT;

(1)

fj=μ1×N1;

(2)

N1=2mg×cosα。

(3)

式中:α为升运链运动方向与水平面夹角(°);Ft为卡槽对黏连竹片的推力(N);aT为黏连竹片沿提升链向上的加速度(m·s-2);fj为黏连竹片与卡槽的静摩擦力(N);m为单根竹片质量(kg);g为重力加速度(m·s-2);N1为黏连竹片对卡槽底部的压力(N);μ1为竹片与卡槽之间的最大静摩擦系数。

式(1)、(2)、(3)迭代得:

(4)

为将2根黏连竹片互相分离,上层竹片向提升链运动方向的加速度ax应小于2根黏连竹片沿提升链向上的加速度aT,即:

aT>ax。

(5)

上层竹片满足以下运动学方程:

fd-mg×sinα=mg×ax;

(6)

fd=μ2×N2;

(7)

N2=mg×cosα。

(8)

式中:fd为竹片间动摩擦力(N);N2为黏连竹片对卡槽底部的压力(N);μ2为竹片与竹片之间的最大静摩擦系数。

将式(6)、(7)代入式(8),得:

μ2cosα-sinα=ax。

(9)

将式(4)、(9)代入式(5),得:

(10)

分析式(10)可知,升运链倾斜角及竹片与卡槽、竹片与竹片之间的摩擦系数对竹片黏连分离影响较大。由于本研究中卡槽采用不锈钢制造,竹片与不锈钢板、竹片与竹片之间的最大静摩擦系数平均值固定(许斌等,2000),因此影响竹片黏连分离的主要因素为升运链倾斜角α。

2.2 抛送过程竹片运动特征分析

竹片进入阶梯式分离系统时,因前后系统之间存在高度差,故会被抛起做一段抛物线运动。由于竹片自身特殊的纤维性状,破竹后的竹片杆形会向竹黄面弯曲(杨邦国等,2020),做抛物线运动时,重力作用下大部分竹片会转向竹黄面朝上,这可有效减少后续识别翻面的操作量,提升竹片分选效率。

描绘竹片运动轨迹时,升运链运行速度、驱动齿轮直径、链带与竹片之间的摩擦系数等对其均有影响,竹片间的相互黏连也会对运动轨迹造成影响,为方便研究,通常将模型简化。

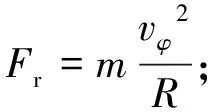

当升运链升至最高点时,竹片将被向前抛出,对其进行力学分析如图5所示。竹片被抛离升运链前,受到升运链的惯性力Fg和支持力Fn,竹片具有离心力Fr,竹片与升运链之间具有摩擦力f。建立水平直角坐标系,竹片随升运链运动过程中,作用在竹片质心的离心力Fr可由下式得出:

(11)

R=r+h。

(12)

式中:Fr为竹片的离心力(N);m为竹片质量(kg);vφ为竹片运动速度(m·s-1);R为竹片质心半径;r为升运链传动链齿轮分度圆半径,r=0.07 m;h为竹片质心距升运链上表面高度(m)。

当Fr≥FG时,即:

(13)

(14)

式中:FG为重力在离心力反向方向的分力(N);θ为竹片与升运链表面切线方向夹角(°)。

图5 顶端抛送竹片过程力学模型Fig. 5 Mechanical model of bamboo slices

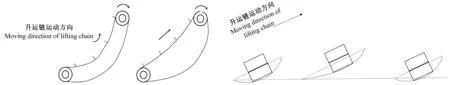

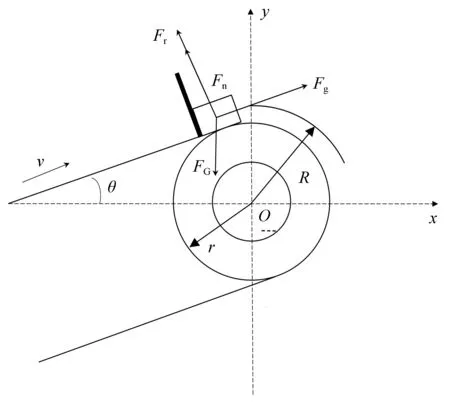

竹片脱离升运链,沿抛物线轨迹运动。假设竹片脱离升运链时θ→0,竹片运动方向与升运链线速度方向相同,分以下2种情况(图6)对抛物线轨迹进行讨论(刘金萍等,2010)。

1) 当升运链运行速度较大,竹片的离心力大于等于重力在离心力反向方向的分力时,即Fr≥FG,θ→0,vφ2/R≥g,此时竹片在升运链与驱动齿轮的相切处Q被水平抛出,如图6a所示。

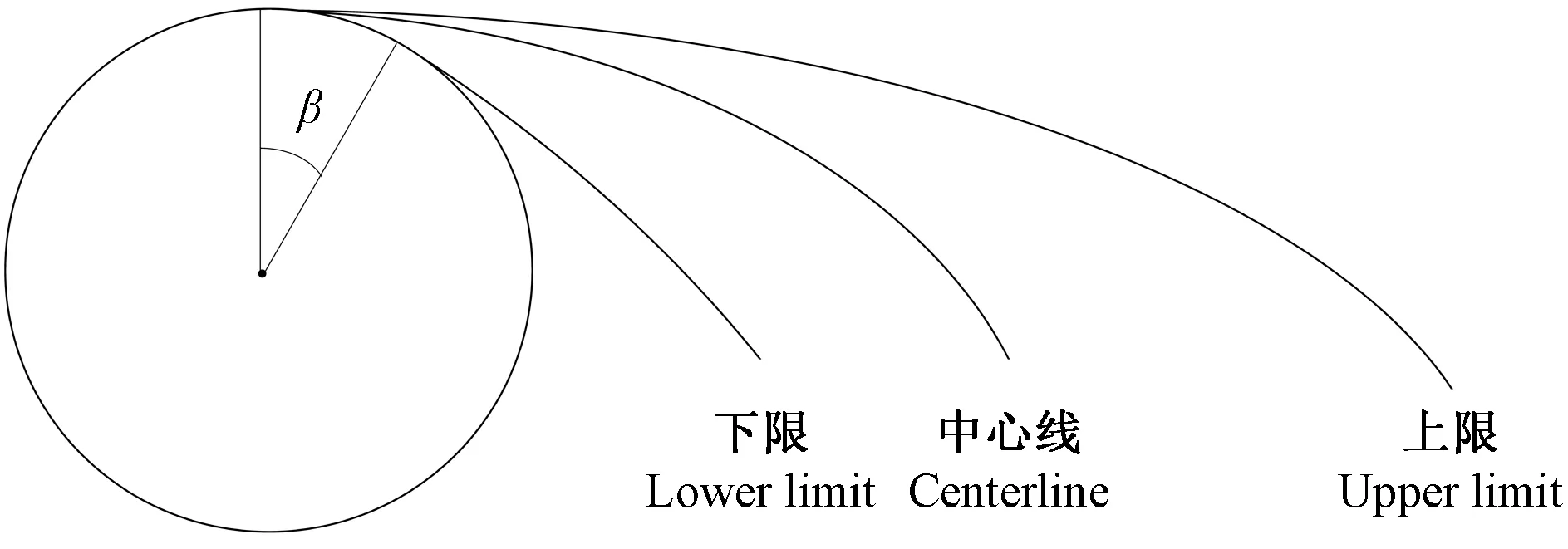

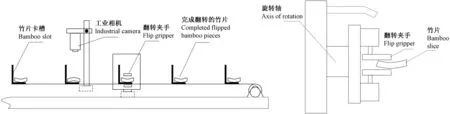

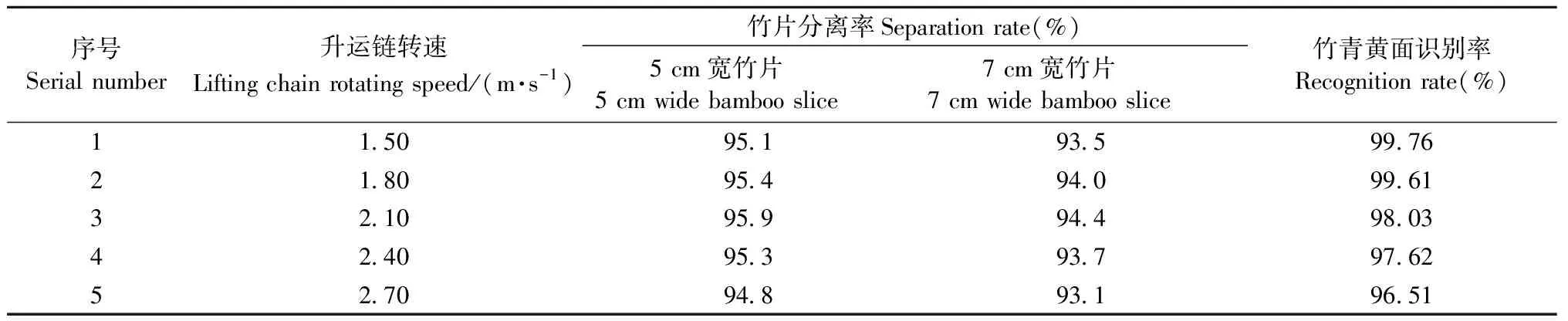

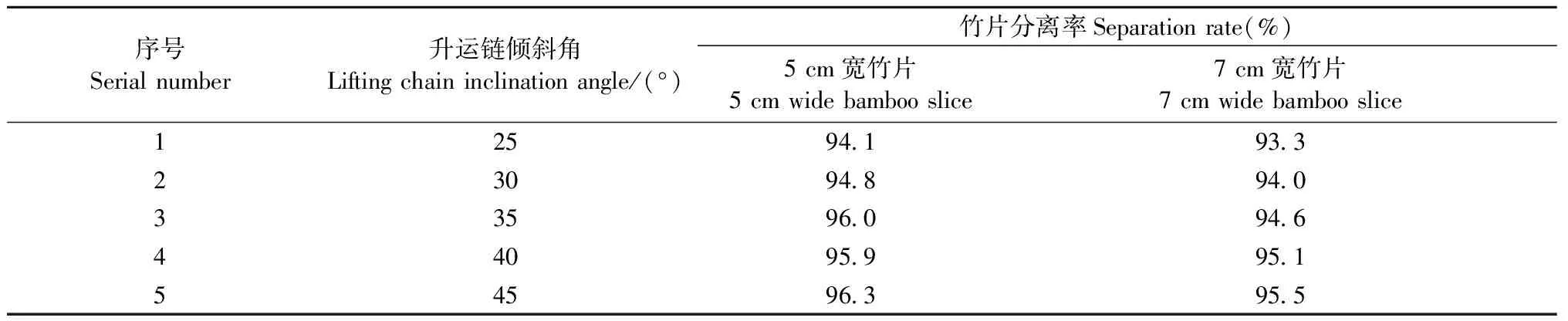

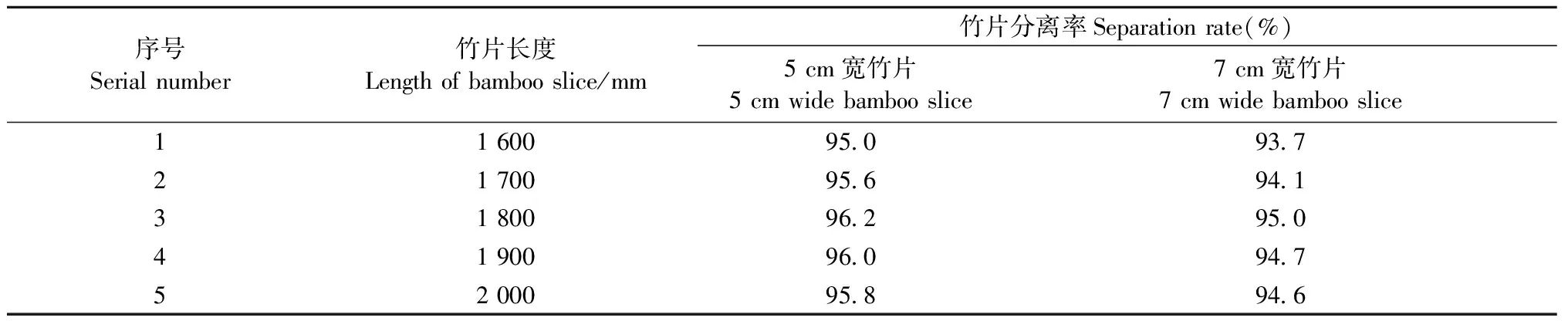

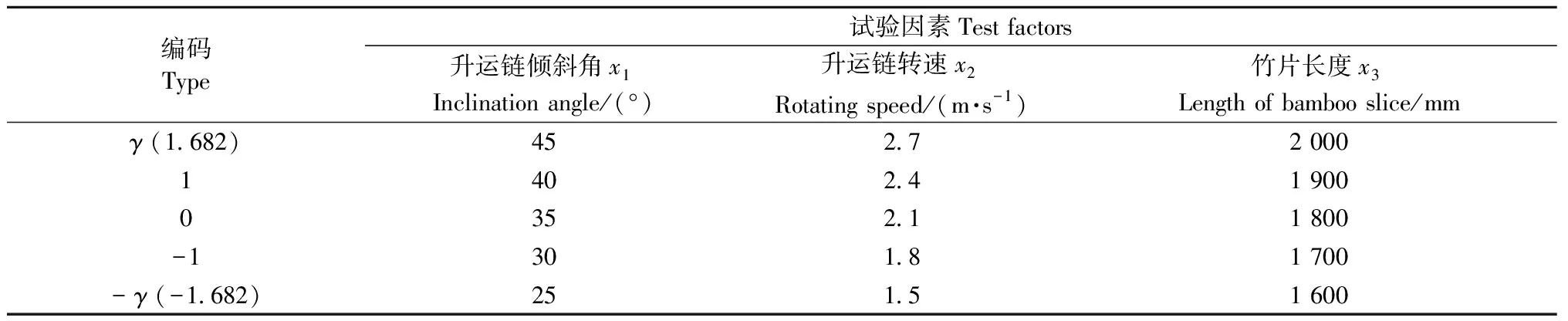

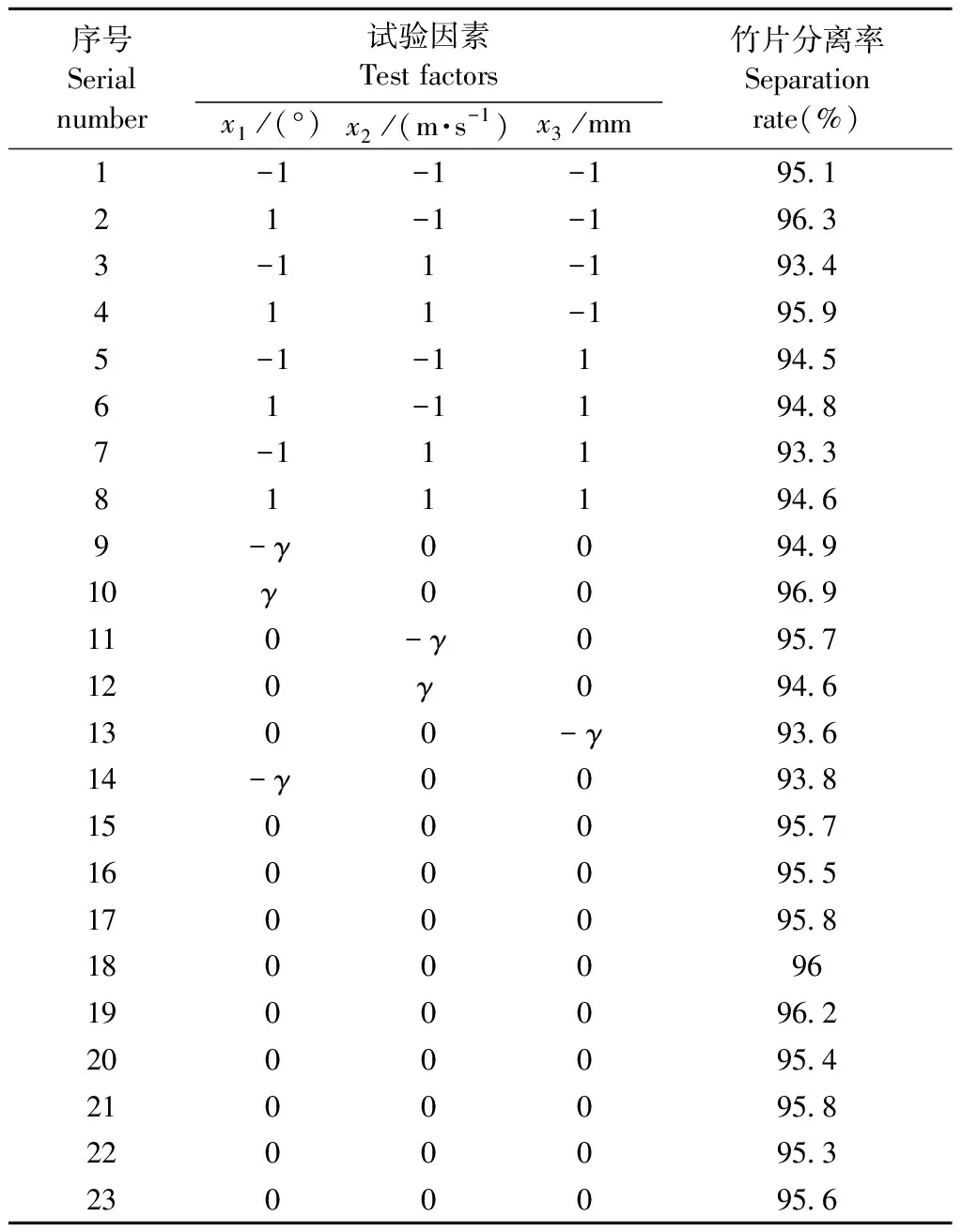

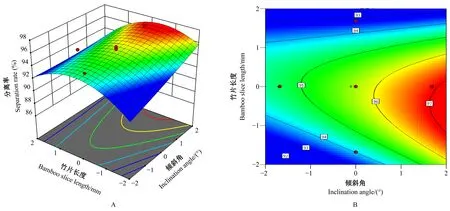

2) 当升运链运行速度较大,竹片的离心力小于重力在离心力反向方向的分力时,即Fr 运行角度β由下式确定: (15) 式中:vβ为竹片在分离点P处的速度(m·s-1);β为竹片跟随升运链运行角度(°)。 竹片抛物运动轨迹如图7所示。根据运动轨迹上下限,可以合理设计导向杆结构(符海娇,2017)。由式(14)、(15)可知,竹片抛物运动轨迹主要与vφ和vβ相关,由于vφ和vβ为升运链上竹片不同状态下脱离升运链的速度,故其大小完全由升运链转速控制。 图6 竹片抛出模型Fig. 6 Throw model of bamboo slices 图7 竹片抛出轨迹Fig. 7 Throw trajectory model of bamboo slices 在实际生产中,升运链驱动齿轮半径固定为0.15 m,竹片厚度约0.05 m,即R一定,且升运链转速≤3 m·s-1。 1) 当vφ≥1.97 m·s-1时,vφ2/R≥g,即竹片水平抛出,其运动轨迹如图6a所示; 2) 当vφ≥1.97 m·s-1时,为保证竹片跟随升运链运行角度β≤30°,即vβ2/gR≥cos30°、vβ≥1.3 m·s-1时竹片能够以斜向下抛出并落至后续装置中。综合以上分析,升运链转速1.3 m·s-1≤v≤3 m·s-1。 竹青黄面的颜色和光泽度差异较大(李能等,2014),本研究设计基于图像视觉的竹青黄面识别和翻转系统。该系统主要包括图像采集装置(工业高速相机)、光源和自动翻转夹手及多个光电传感器等,如图8所示。 图8 翻面定向装置示意Fig. 8 Schematic diagram of orientation device 利用台达公司(Delta Electronics, Inc.)生产的PVS100-C05 MGGAB工业高速相机(500万像素),配合配套的PC-BASE机器视觉软件,实现对竹青黄面的识别检测。 为提高出料速度,链条传送带不间断地将竹片送至工业高速相机下方,图像识别系统识别竹黄面朝上时,自动翻转夹手不动作,链条传送带保持升运链转速向前运动将竹片送出; 当识别到竹青面朝上时,链条传送带暂停输送,通过PLC程序控制自动翻转夹手夹取竹片,翻转180°使竹片竹黄面朝上。竹青黄面智能识别系统和竹片智能翻转机构循环动作,直至所有竹片检测完毕。 该系统对竹青黄面的识别速度为每根0.15 s,所检测竹片宽度5~8 cm,分选转速最大3 m·s-1,以最大转速运行情况下,系统仍有充足时间完成竹片检测。 以产自福建建瓯不同直径的3~5年生毛竹(Phyllostachysedulis)为试验材料,先将毛竹按照试验要求定段、破竹得到新鲜竹片,然后将宽度统一切割为5 cm和7 cm 2类,同时打磨去除边缘毛刺。依据1 600、1 700、1 800、1 900和2 000 mm长度分为5组,每组50根竹片。竹片分选定向试验现场如图9所示。 图9 竹片分选定向试验现场Fig. 9 Directional test of bamboo slice separation 影响竹片分离率的关键技术参数为升运链转速和倾斜角,同时竹片长度对分选效果也有一定影响,在前期工艺性试验基础上,详细探究3种参数对竹片分离、定向效果的影响。试验指标主要包括竹片分离率及竹青黄面识别率。每种长度毛竹试验组以不同升运链转速和倾斜角分别进行3次重复试验,排除干扰较大的误差数据后,取竹片分离率和竹青黄识别率均值。 竹片分离率ηzi为: (16) 竹青黄面识别率ηs为: (17) 式中:ηzi(i=1为宽度5 cm竹片,i=2为宽度7 cm竹片)为2种宽度竹片的分离率(%);ηs为竹青黄面识别率(%);nmi为进入竹青黄面识别系统前卡槽内仅有1根竹片的竹片总和(根);nz为系统识别出竹青黄面的竹片总和(根);ni为一次进入分选机分选的竹片总数(根);n2为进入竹青黄面识别系统的单根竹片总数(根)。 4.3.1 不同升运链转速对竹片分离、定向效果的影响 当分选机其他参数不变时,升运链转速对竹片分选效果具有较大影响。试验前,设定升运链倾斜角为35°,选用2 000 mm长竹片为试验组,试验过程中通过选择不同电机转速控制升运链转速,保证竹片分离率高于90%。选取升运链转速分别为2.90、2.50、2.10、1.70、1.30 m·s-1,每组试验至少重复3次。剔除异常数据,按照式(16)、(17)计算各升运链转速下竹片分离率和竹青黄面识别率,取平均值,结果如表2所示。 表2 升运链转速对竹片分选定向效果的影响Tab.2 Effect of lifting chain rotating speed on the selection of bamboo slices 由表2可知,竹青黄面识别率与升运链转速呈负相关,升运链转速较慢,识别系统能够获得更为清晰的竹青黄面图像,竹青黄面识别率较高。 综合分析可得,竹片分离率随升运链转速加快先上升后下降,竹青黄面识别率随升运链转速加快逐渐下降。故实际作业过程中,在尽可能加快升运链转速的同时,需考虑对分选效率和竹青黄面识别率的影响。 4.3.2 不同升运链倾斜角对竹片黏连分离效果的影响 升运链基点与最高点的高度差决定升运链运动方向与水平面夹角α(简称升运链倾斜角)。根据式(10)可知,升运链倾斜角对竹片黏连分离效果影响较大。试验前,选用2 000 mm长竹片为试验组,设定升运链转速为2.10 m·s-1。选取升运链倾斜角分别为45°、40°、35°、30°、25°,每组试验至少重复3次,取平均值,结果如表3所示。 表3 升运链倾斜角对竹片黏连分离效果的影响Tab.3 Effect of lifting chain inclination angle on bamboo slice separation 由表3可知,当升运链倾斜角较小时,竹片容易聚集在升运链最低处,因竹片黏连体与升运链之间的摩擦力达不到抬升所需摩擦力,故竹片分离效果较差,分离率较低。当升运链倾斜角由25°增至45°,竹片分离率提升显著,5 cm宽竹片分离率从94.1%升至96.3%,7 cm宽竹片分离率从93.3%升至95.5%。但实际生产中,当升运链倾斜角过大时,竹片容易从升运链卡槽中脱落,无法被提升至升运链最高点进入阶梯式分离系统,因此需要结合实际,兼顾竹片分离率和输送效率。 4.3.3 不同竹片长度对竹片黏连分离效果的影响 不同长度竹片,在堆叠状态下接触面面积不同,其相互间摩擦力略有差异,同时不同长度竹片质量也不尽相同,根据振动分离阶段黏连竹片分离条件公式Ft/2mg+μ1cosα>μ2cosα,竹片质量和相互间摩擦力对竹片黏连分离具有交互作用。为明确不同竹片长度对竹片黏连分离效果的影响,试验前,设定升运链倾斜角为35°,升运链转速为2.10 m·s-1。由于工业利用的竹片长度通常为1 500~2 000 mm,故选取竹片长度分别为1 600、1 700、1 800、1 900、2 000 mm,每组试验至少重复3次,取平均值,结果如表4所示。 表4 不同竹片长度对黏连分离效果的影响Tab.4 Effect of different bamboo length on separation efficiency 由表4可知,随着竹片长度增加,竹片分离率先上升后下降,但相比升运链转速和倾斜角对竹片黏连分离的影响较小。1 600~2 000 cm宽竹片分离率基本达到工业要求的95%以上分离率。 4.4.1 试验设计 在完成升运链转速、升运链倾斜角、竹片长度3种参数的单因素试验后,以5 cm宽竹片为试验样本,以竹片分离率为试验特征值,将升运链转速、升运链倾斜角、竹片长度3种因素分别设置5个水平,运用二次回归正交旋转组合设计优化试验,各因素范围为: 升运链转速1.5~2.7 m·s-1、升运链倾斜角25°~45°,竹片长度1 600~2 000 mm。通过F检验得出3组因素对竹片分离效果影响的显著性水平,进而在约束条件下求解出3组因素的最优解。试验因素及水平如表5所示。 表5 影响因素及水平Tab.5 Level table of influence factor 每组试验重复3次,取平均值,结果如表6所示。 4.4.2 结果分析 采用Design-Expert 11软件对试验结果进行二次回归分析,并进行多元回归拟合,得到竹片分离率Y的回归方程如下: Y=95.70+0.634 4x1-0.391 7x2-0.231 7x3+ 0.287 5x1x2-0.262 5x1x3+0.087 5x2x3+ 0.043 4x12-0.221 8x22-0.734 4x32。 (18) 由表7可知,回归方程的失拟性检验F1=2.28,P=0.143 6,表示失拟性差异不显著; 回归方程的显著性检验F2=17.10,P<0.000 1,表示回归方程为极显著,即回归方程的预测值与实际值吻合度较好,回归方程较为合理。 F越大,表明试验因素对评价指标的影响越大,三因素对竹片分选效果的影响顺序为升运链倾斜角>升运链转速>竹片长度。 4.4.3 试验结果的响应面分析 采用Design-Expert 11软件对数据进行处理,得到升运链倾斜角x1、升运链转速x2、竹片长度x3之间的显著和较显著交互作用以及对竹片分离率Y的影响。图10 ~12分别为各因素间响应曲面和等高线。 由图10A可知,当升运链倾斜角一定时,竹片分离率Y随升运链转速增加先增大后减小,最优升运链转速范围为1.6 ~2.1 m·s-1; 当升运链转速一定时,竹片分离率Y与升运链倾斜角呈正相关,最优升运链倾斜角范围为35°~42°; 其中,升运链倾斜角为竹片分离率的主要影响因素。由图10B可知,升运链倾斜角与升运链转速的交互效应显著。 表6 各因素对竹片分离效果的影响二次正交旋转组合试验结果Tab.6 Experimental results of quadratic orthogonal rotation combination 由图11A可知,当升运链倾斜角一定时,竹片分离率Y随竹片长度增加先增大后减小,最优竹片长度范围在1 680~1 820 mm之间; 当竹片长度一定时,竹片分离率Y与升运链倾斜角呈正相关,最优升运链倾斜角范围为35°~45°; 其中,升运链倾斜角为竹片分离率的主要影响因素。由图11B可知,等高线为椭圆形,升运链倾斜角与竹片长度的交互效应显著。 由图12A可知,当升运链转速一定时,竹片分离率Y随竹片长度增加先增大后减小,最优竹片长度范围在1 610~1 720 mm之间; 当竹片长度一定时,竹片分离率Y随升运链转速增加先增大后减小,最优升运链转速范围为1.3 ~2.0 m·s-1; 其中,升运链转速为竹片分离率的主要影响因素。由图12B可知,等高线为近似圆形,升运链转速与竹片长度的交互效应不显著。 4.4.4 参数优化与验证 采用Design-Expert 11软件中的优化模块对3种因素进行约束条件下的求解,根据对响应面的分析以及竹片分选作业实际工作条件和性能要求,选择优化约束条件为: YMaxY1(x1,x2,x3), (19) 表7 竹片分离率Y方差分析①Tab.7 Y-variance analysis of bamboo slice separation rate 图10 Y=f(x1,x2)的响应面(A)和等高线(B)Fig. 10 Response surface(A) and contour map(B) of Y=f(x1,x2) 图11 Y=f(x1,x3)的响应面(A)和等高线(B)Fig. 11 Response surface(A) and contour map(B) of Y=f(x1,x3) 通过优化求解,得到竹片升运链转速1.6 ~2.0 m·s-1、升运链倾斜角35°~42°、竹片长度1 750~1 850 mm时,竹片分离输送效果最好,竹片分离率达96.5%~96.8%。 按照上述优化工艺参数,结合作业现场实际条件以及较好的竹青黄面识别率,选定竹片粗铣连续化定向进料系统的主要作业参数为升运链转速2.0 m·s-1,升运链倾斜角40°,竹片长度1 800 mm,通过3组验证性试验,得到相对应的竹片分离率为96.7%,竹青黄面识别率为97.6%,表明相关优化组合合理,能够满足现场应用需求。 1) 基于振动和阶梯分离方式设计的竹片粗铣连续化定向进料系统,可实现对破竹后成堆竹片的黏连分离、有序定向进料、竹青黄面智能识别定向和粗铣自动进料,为竹片粗铣连续化定向进料系统研发提供一种思路。 2) 在竹片粗铣连续化定向进料系统应用试验中,升运链转速1.6~2.0 m·s-1、升运链倾斜角35°~42°、竹片长度1 750~1 850 mm,竹片分离输送效果最好,分离率达96.5%~96.8%; 实际生产中,可选定升运链转速2.0 m·s-1,升运链倾斜角40°,在上述参数水平下,对长度1 800 mm竹片的分离效果最佳,分离率达96.7%,竹青黄面识别率达97.6%,竹片分选及竹青黄面识别效果较好,满足现场应用需求。 图12 Y=f(x2,x3)的响应面(A)和等高线(B)Fig. 12 Response surface(A) and contour map(B) of Y=f(x2,x3)

3 竹片识别翻面过程设计

4 优化试验与结果分析

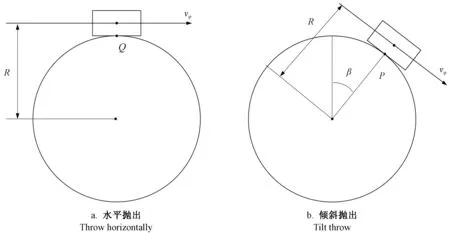

4.1 试验条件

4.2 试验方案与指标

4.3 单因素试验分析与讨论

4.4 二次回归正交旋转组合试验与结果分析

5 结论