从硫化砷渣中回收三氧化二砷的双氧水氧化工艺研究

2022-06-08张桧楠

王 雷 张桧楠

(山东恒邦冶炼股份有限公司, 山东 烟台 264109)

0 前言

在有色金属冶炼过程中,不可避免地会产生各种含砷酸性废水。目前,处理含砷酸性废水的常用方法包括石灰- 铁盐法和硫化法[1]。研究[2]表明,在同等条件下,硫化法处理含砷酸性废水产生的含砷废渣量仅为石灰- 铁盐法的1/5,但由此产生的硫化砷渣的含砷量往往较高。金属砷可用作合金的添加剂,提高合金的强度、抗蚀能力及拉伸强度等;三氧化二砷可用于生产木材防腐剂和作为农药杀虫剂的原料。由于工业含砷烟气的排放和农业含砷药物的使用,经降雨等自然现象,部分砷溶于水,导致水体污染,对动植物造成极大危害;三氧化二砷容易与人体内细胞呼吸酶结合,影响细胞的新陈代谢,造成细胞死亡、神经细胞受损等严重问题。因此,如何低成本、高效率地回收硫化砷渣中的砷至关重要。

目前硫化砷渣的工业处理方法大致分为火法和湿法两种。火法即氧化焙烧法,产生的三氧化二砷直接进入烟气冷凝回收,该方法的生产环境差,砷回收率偏低,且产品纯度不高[3];湿法包括碱浸法[4]、硫酸铁法[5-6]、硫酸铜置换法[7]等,普遍存在过程繁琐、后续废水难处理、生产成本高等弊端。

本文采用双氧水氧化法将硫化砷渣中的大部分As3+氧化成As5+,As5+在溶液中的溶解度很大,从而浸出,再用二氧化硫进行还原,可得到纯度较高的As2O3产品。相对于火法焙烧法,双氧水氧化法具有砷回收率高、产品纯度高等优点。本文重点考察酸度、催化剂用量、双氧水用量、固液比、温度和反应时间对硫化砷渣氧化效果的影响。

1 实验部分

1.1 实验原料及研究对象

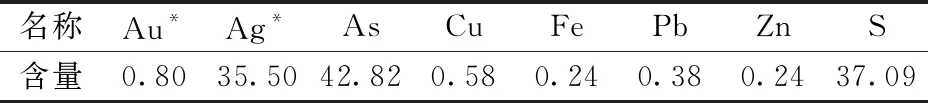

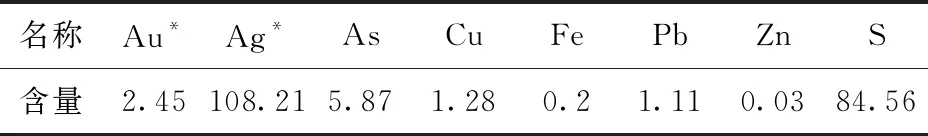

硫化砷渣取自污水处理车间,将样品混匀、烘干后进行组分分析,分析结果见表1。

表1 硫化砷渣样品组分分析结果(干基) %

1.2 实验仪器和药剂

6300型电感耦合等离子体原子发射光谱(ICP- AES)、101A- 1B型电热鼓风干燥箱、梅特勒- 托利多PL602E型电子天平、SX2- 12- 13型箱式电阻炉、JJ- 1电动搅拌器、DF- 101S集热式磁力搅拌器、BHS- 2数显恒温水浴锅、SHZ- D(Ⅲ)循环水真空泵。

主要药剂为双氧水(分析纯)、硫酸(分析纯)、催化剂、二氧化硫(工业级)。

1.3 实验方法

取一定量硫化砷渣,按适当的液固比加入一定量的水,搅拌均匀后,加入适量硫酸及少量催化剂,再在水浴加热条件下缓慢加入双氧水氧化,搅拌浸出一定时间后,进行固液分离,滤渣洗涤后烘干,滤液、滤渣分别取样待测。

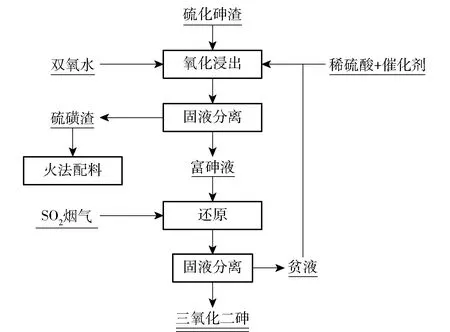

向氧化后的富砷液中加入足量的SO2进行还原,于温度40 ℃条件下反应后冷却结晶、过滤,滤渣洗涤后烘干,得到三氧化二砷产品。工艺流程如图1所示。

图1 工艺流程图

1.4 实验原理

硫化砷渣与双氧水在催化剂及酸性条件下主要发生硫化砷的氧化反应,即硫化砷与双氧水反应生成硫单质和砷酸,砷酸与二氧化硫反应生成亚砷酸和硫酸,亚砷酸溶解度较低,大部分以晶体形成析出。发生的主要化学反应方程式如下:

2As2S3+10H2O2=4H3AsO4+6S+4H2O

(1)

2H3AsO4+2SO2=As2O3↓+2H2SO4+H2O

(2)

1.5 检测方法

硫化砷渣中As、Cu、Fe、Pb、Zn的测定采用电感耦合等离子体原子发射光谱仪法,S的测定采用燃烧- 中和滴定法,三氧化二砷产品的测定采用《三氧化二砷》(GB 26721—2011)中规定的方法。

2 结果与讨论

2.1 酸度的影响

取200 g硫化砷渣加入200 mL水,再加入不等量硫酸及少量催化剂,在水浴加热搅拌条件下缓慢加入60 mL双氧水,搅拌浸出2 h,考察硫酸用量对As氧化浸出率的影响,结果如图2所示。

图2 硫酸用量对脱砷率的影响

由图2可以看出,硫酸的加入对硫化砷渣的砷脱除有一定的促进作用,但硫酸用量超过20 mL后,脱砷率变化不大,并且过量的硫酸增加了设备的抗腐蚀要求,因此对于200 g硫化砷渣,加入20 mL硫酸即可。

2.2 双氧水用量的影响

取200 g硫化砷渣加入200 mL水,再加入20 mL硫酸及少量催化剂,在水浴加热搅拌条件下缓慢加入不等量双氧水,搅拌浸出2 h,考察双氧水用量对As氧化浸出率的影响,结果如图3所示。

由图3可以看出,双氧水用量对砷的脱除有一定的促进作用。随着双氧水用量的增加,砷的脱除率逐渐增加,但过量的双氧水会增加后续还原剂的用量,导致成本增加,因此选用60 mL的双氧水即可,即双氧水使用量约为硫化砷渣量的30%。

2.3 催化剂使用量的影响

取200 g硫化砷渣加入200 mL水,再分别加入20 mL硫酸及不等量催化剂,在水浴加热搅拌条件下缓慢加入60 mL双氧水,搅拌浸出2 h,考察催化剂使用量对As氧化浸出率的影响,结果如图4所示。

图4 催化剂用量对脱砷率的影响

由图4可以看出,催化剂的用量对脱砷率有较大的影响。在不添加催化剂的情况下,脱砷率只有75.23%;加入少量催化剂后,脱砷率提升明显;当催化剂加入量为0.2 g时,脱砷率达93.35%;再继续增加催化剂的用量,脱砷率变化不大,因此对于200 g硫化渣,加入0.2 g催化剂即可,即催化剂用量约为硫化渣量的0.1%。

2.4 固液比的影响

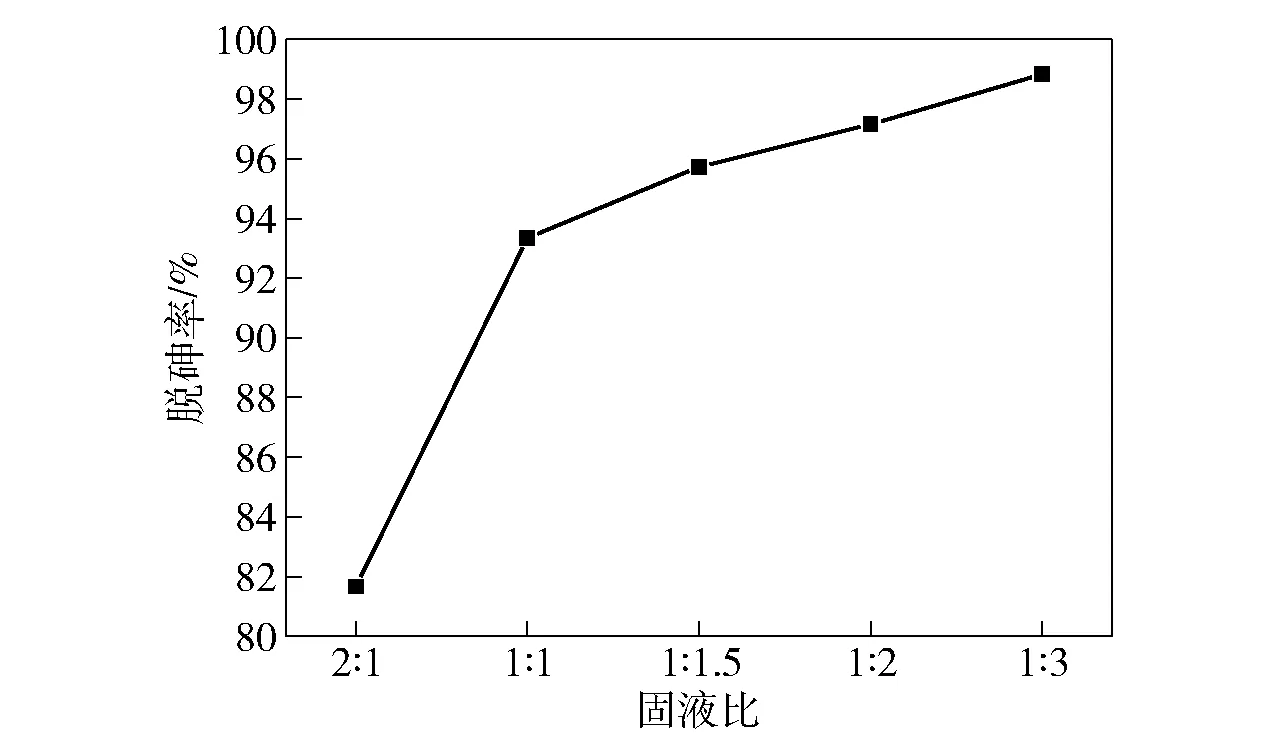

取200 g硫化砷渣加入不等量水,再分别加入20 mL硫酸及0.2 g催化剂,在水浴加热搅拌条件下缓慢加入60 mL双氧水,搅拌浸出2 h,考察液固比对As氧化浸出率的影响,结果如图5所示。

图5 固液比对脱砷率的影响

由图5可知,随着固液比的增大,脱砷率呈增大趋势,但同时固液比越大,水的用量就越大,浸出液中As的浓度越低,这样后期SO2还原后液中As的残留就越多,会造成砷的回收率偏低。因此综合考虑,固液比选取1∶1为宜。

2.5 温度的影响

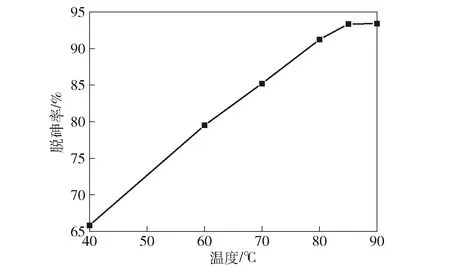

取200 g硫化砷渣加入200 mL水,再分别加入20 mL硫酸及0.2 g催化剂,在水浴加热搅拌条件下缓慢加入60 mL双氧水,搅拌浸出2 h,考察温度对As氧化浸出率的影响,结果如图6所示。

图6 温度对脱砷率的影响

由图6可知,温度对脱砷率的影响较大,随着温度的升高,脱砷率呈明显增加的趋势;当温度为85 ℃时,脱砷率为93.35%,继续提高温度,脱砷率不再明显增加,因此应设定反应温度为85 ℃。

2.6 反应时间的影响

取200 g硫化砷渣加入200 mL水,再分别加入20 mL硫酸及0.2 g催化剂,于85 ℃水浴加热搅拌下缓慢加入60 mL双氧水,分别搅拌浸出0.5 h、1 h、2 h、3 h、4 h、6 h,考察反应时间对As氧化浸出率的影响,结果如图7所示。

图7 反应时间对脱砷率的影响

由图7可以看出,随着反应时间的延长,反应进行得越来越彻底;当反应进行到2 h时,反应已基本完成,脱砷率为93.35%,继续延长反应时间,不再明显增加,故反应时间设定在2 h即可。

2.7 浸出渣分析

根据上述实验结果,硫化砷渣氧化浸出的最佳反应条件为:硫酸加入量、工业级双氧水用量分别为硫化砷渣量的10%、30%、液固比为1∶1,催化剂加入量为硫化砷渣量的0.1%、温度85 ℃、反应时间2 h。在此条件下,硫化砷渣经氧化浸出和固液分离后得到富砷液和浸出渣,浸出渣主要化学成分见表2。

从表2可以看出,浸出渣主要含有S、As、Pb、Cu等元素,Ag含量为108.21 g/t,具有较高的回收价值,因此浸出渣运送至火法冶炼系统配矿回收有价金属。

表2 浸出渣主要化学成分分析 %

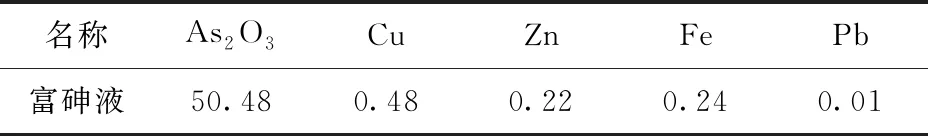

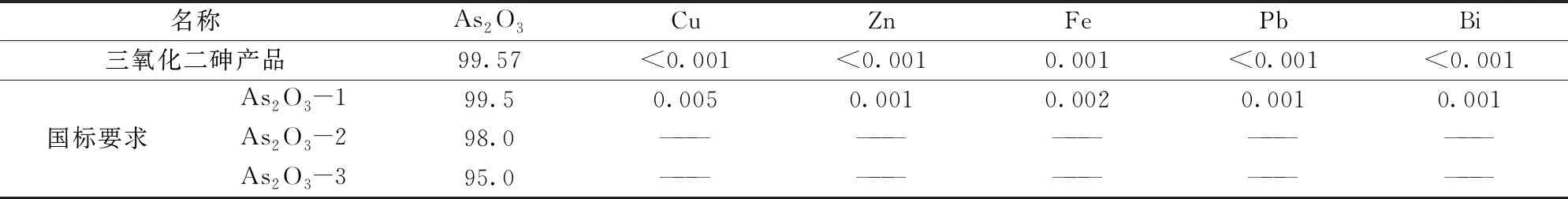

2.8 富砷液二氧化硫还原

向氧化后的富砷液(成分见表3)中通入足量的SO2进行还原,于温度40 ℃条件下反应后冷却结晶、过滤,滤渣洗涤后烘干,得到三氧化二砷产品。三氧化二砷产品主要成分分析结果见表4,符合国标GB 26721—2011中As2O3- 1的要求。

表3 富砷液主要成分分析 g/L

表4 三氧化二砷主要成分分析 %

3 结论

针对硫化砷渣样品采用双氧水进行氧化浸出条件试验,得到其最佳的反应条件为:硫酸加入量、工业级双氧水用量分别为硫化砷渣量的10%和30%,液固比为1∶1,催化剂加入量为硫化砷渣量的0.1%,温度85 ℃,反应时间2 h。在此条件下,砷的脱除率可达93%以上。富砷液还原后得到的三氧化二砷产品符合国标GB 26721—2011中As2O3- 1的要求。