湿法炼锌净化钴镍渣综合回收产铅渣工艺优化

2022-06-08马菲菲

马菲菲

(白银有色集团股份有限公司西北铅锌冶炼厂, 甘肃 白银 730900)

0 前言

湿法炼锌量占锌冶炼总量的80%以上,是目前世界锌生产采用的主要工艺。某厂年产22万t锌锭,采用热酸浸出- 黄钾铁矾工艺,主要包括焙烧、浸出、净化、电解、熔铸、制酸等6个工序[1]。铅渣是净化工序钴镍渣综合回收过程产生的中间产品,主要成分是铅、锌、镉等元素,年产量2 600 t。因此,从钴镍渣中综合回收有价金属,对企业提高效益、节能减排具有现实意义。

1 净化工序存在问题

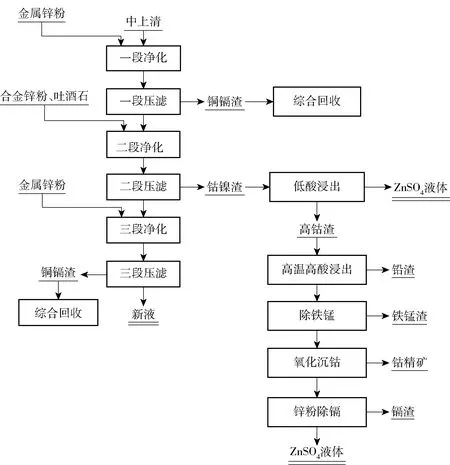

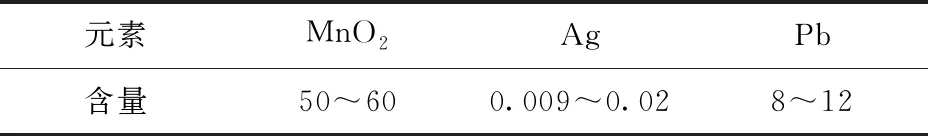

净化工序的主要目的是将中性浸出所得到的硫酸锌溶液中电位比锌正的铜、镉、钴、镍等有害杂质浓度除至电解的允许范围[2]。某厂净化工序采用三段逆锑净化工艺,工艺流程如图1所示。一段净化低温(55~65 ℃)除铜镉,反应时间1.5 h;二段净化高温(85 ℃左右)除钴镍,反应时间2 h;三段净化低温除残镉[3]。

图1 净化及钴镍渣处理工艺流程图

二段净化高温除钴镍得到的钴镍渣主要成分见表1。其中,锌主要以金属形态存在[4],少量以硫酸锌形态存在;钴、铅、镉等元素主要以金属形态存在;锰以硫酸锰形态存在。

表1 钴镍渣主要成分

二段净化产生的钴镍渣经过低酸浸出、高温高酸浸出、除铁锰、氧化沉钴、锌粉除镉等工序处理后,铅以硫酸铅形式进入铅渣中,锌以离子形式进入浸出液中,镉、钴分别进入镉渣与钴精矿中[5],实现了锌、铅、镉、钴等有价金属的综合回收利用[6]。

在实际生产的高温高酸浸出过程中,高钴渣中的锌、镉未完全浸出,大部分以金属形式进入铅渣中,铅渣含锌量较高,达30%~40%,铅品位较低,仅11%~13%,且渣量大。

2 铅渣锌镉含量影响因素分析

铅渣指标较低的主要原因是高钴渣中锌及镉的浸出率低。铅渣中的锌主要以金属锌及少量硫酸锌形式存在,镉主要以金属镉形式存在。生产实践证明,锌及镉的浸出率主要受以下几方面因素影响。

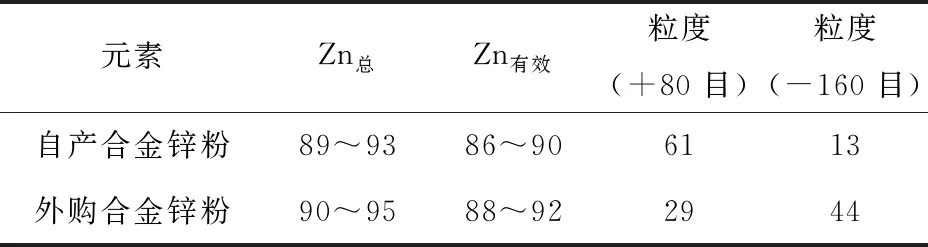

2.1 合金锌粉粒度较粗

合金锌粉由某厂矿热电炉生产提供,缺少锌粉筛分工序,合金锌粉粒度较粗,尤其喉口粉含大块金属锌较多,-160目的锌仅占13%,导致锌粉在除钴镍过程中反应效率低,进入钴镍渣中,进而导致钴镍渣含锌量较高,且大颗粒锌较多。自产锌粉与外购合金锌粉指标对比见表2。

表2 合金锌粉指标对比表 %

2.2 一段净化除铜镉效率低

一段净化除铜镉过程中,有两台反应槽,锌粉仅在其中的一台反应槽加入,锌粉分配比例不合理,且反应和过滤需要时间,一般反应时间1.5 h,将反应槽中液体完全过滤需要1 h左右,无法实现渣与液体快速分离,锌粉将镉置换后得到的镉渣与溶液接触时间越长,越容易反溶,即金属镉变成Cd2+,再次进入溶液,导致除铜镉后液中的镉含量高且波动较大,除镉效率低。一段净化除铜镉指标控制见表3。

表3 一段净化除铜镉指标控制

由表3可知,除镉效率仅为83%~89%,一次后液中的镉含量远高于钴含量。为了满足新液质量要求,二段净化除钴镍过程中需要额外加入锌粉除残镉,导致合金锌粉消耗量和钴镍渣量较大。

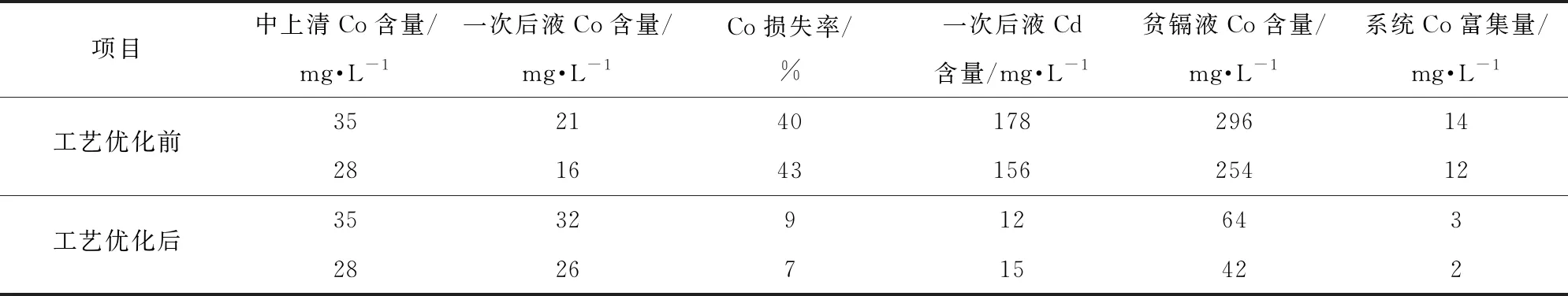

2.3 系统钴富集严重

某厂自建厂起,一段净化采用金属锌粉除铜镉,由于锌粉单点加入,且反应时间长,除铜镉过程中超过35%的钴也被除去,导致铜镉渣中钴含量较高。随着近几年该厂铜镉渣的锌、镉浸出率的提高,大量钴也被浸出进入贫镉液(钴含量高达250~350 mg/L),贫镉液返回锌湿法系统,导致湿法系统与铜镉渣回收的恶性循环,造成钴在系统富集[7],二次净化系统合金锌粉消耗量增大,钴镍渣量相应增大。

2.4 钴镍渣浸出率低

由于钴镍渣量增大,合金锌粉带入的大颗粒金属锌较多,在钴镍渣高温高酸浸出过程中,终点pH值控制为4.5~5.0,存在浸出强度、酸度较低及反应时间不足等问题,造成铅渣含锌量高。

3 改进措施

3.1 增加合金锌粉筛分工序

增加合金锌粉筛分工序,尤其是喉口粉的筛分,以减少合金锌粉中的大块金属锌。同时,增加球磨机中钢球数量,确保钴镍渣得到充分研磨,防止因研磨不充分而造成钴镍渣中有价金属浸出率低。

3.2 一次除铜镉改为两次除铜镉

铜、镉、锌的标准电位分别为+0.345 V、-0.401 V、-0.762 V。由于铜和镉的标准电位相差较大,在锌粉置换过程中,铜在镉之前优先被置换,并且沉积在锌粉上,组成锌铜微电池,使溶液中的镉在铜阴极上快速沉积下来,除镉效率高[8]。因此,除镉过程中溶液含有少量的Cu2+有利于提高除镉效率。

针对一段净化除镉效率低以及钴富集的问题,进行了优化,将一段净化除铜镉工艺由一次净化改为两次除铜镉,即一次净化除铜、预除镉,二次净化进一步除镉[8],并在二次除镉槽中泵入10~15 m3/h中上清,提供除镉所需的Cu2+。两次除铜镉均要求锌粉合理分配、多槽多点、连续加入[9],并缩短反应时间,快速实现液固分离,从源头上减少贫镉液的钴含量和二次后液的镉含量,降低合金锌粉消耗量,从而减少钴镍渣量。

工艺控制参数如下:

1)一段一次净化的温度55~65 ℃,反应时间40 min,一段一次后液Cd含量<300 mg/L。

2)一段二次净化的温度55~65 ℃,反应时间40 min,一段二次后液Cd含量<20 mg/L。

3)二段净化的温度80~85 ℃,反应时间2 h,二段后液Cd含量<3 mg/L、Co含量<1 mg/L。

4)三段净化的反应时间40 min,三段后液Cd含量<1 mg/L、Co含量<1 mg/L。

采用两次净化除铜镉,并将中上清液中Cu离子浓度从1 200 mg/L提高至1 800 mg/L,提高了净化系统对高杂原料的适应性[10],减少了系统中钴的损失,降低了一段净化后液中的镉含量,减少了合金锌粉加入量。工艺优化前后指标对比见表4。

表4 一段净化工艺优化前后指标对比

3.3 高钴渣与锌阳极泥联合进行多次氧化浸出

二段净化除钴镍时,通常需加入超过理论量50~100倍的合金锌粉,且合金锌粉粒度粗,导致钴镍渣的含锌量较高,且锌颗粒较大,而且由于浸出时间较短,镍钴渣中的金属锌、镉颗粒难以完全浸出。

由于单质金属颗粒浸出难度大,而金属氧化物易于浸出,因此将高钴渣与少量锌电解过程产生的锌阳极泥按照质量比(7~9)∶1进行联合浸出,并通入适量压缩空气,将高钴渣中的锌、镉等金属转为氧化物,再少量多次补加浓硫酸,进行反复浸出,反应时间6~8 h,控制终点pH值4.5~5.0,以提高金属浸出率。

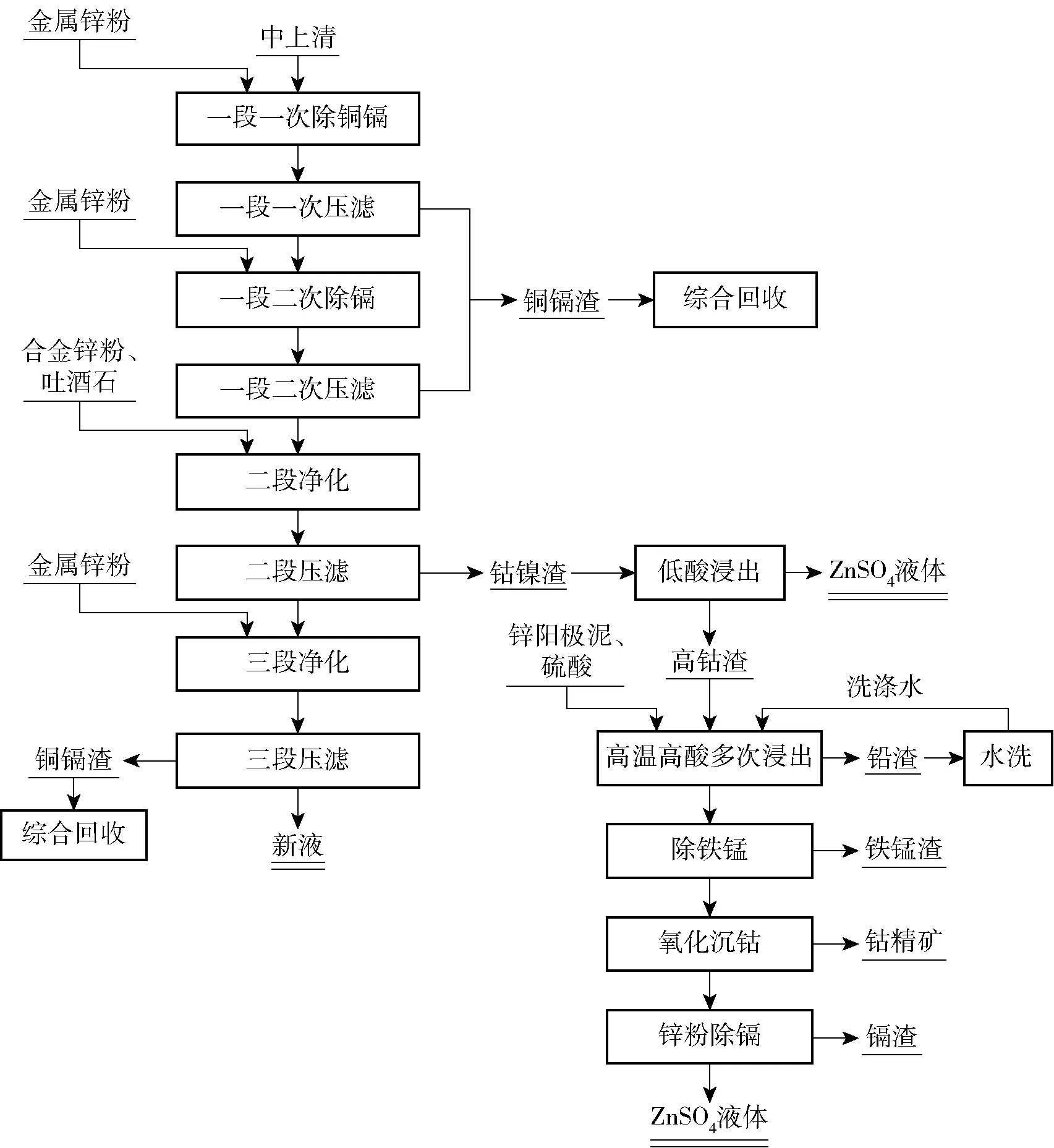

预处理后的电解锌阳极泥成分见表5。

表5 预处理后的电解锌阳极泥成分 %

联合氧化浸出反应原理如下:

Zn+MnO2+4H+=Zn2++Mn2++2H2O

(1)

Cd+MnO2+4H+=Cd2++Mn2++2H2O

(2)

2Zn+O2+4H+=2Zn2++2H2O

(3)

2Cd+O2+4H+=2Cd2++2H2O

(4)

将高钴渣与少量阳极泥进行联合氧化浸出,锌的浸出率有了大幅提高,铅渣含锌量下降约10个百分点,减少了生产成本。

3.4 增加铅渣水洗工序

钴镍渣经过高温高酸浸出后,浸出液含锌量为150 g/L左右,部分水溶锌富集于铅渣中。通过大量的实验研究,在高温高酸浸出工序后增加铅渣水洗工序,控制反应温度70~80 ℃,洗水比为(3~5)∶1,洗涤时间30 min,可达到降低铅渣中水溶锌含量的目的,使铅渣含锌量至少下降6~8个百分点。

优化后的净化工艺流程如图2所示。

图2 优化后的净化工艺流程图

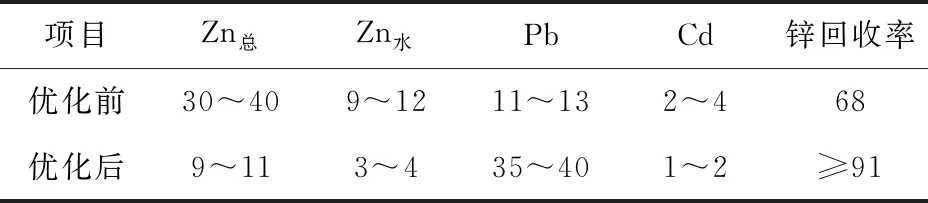

4 实施效果

该工艺实施后,铅渣含铅品位大幅提高,达到35%以上;含锌量明显降低,降至10%左右;铅渣量降低了60%以上,锌回收率达到了91%以上。铅渣成分及指标见表6。

表6 优化前后铅渣成分及指标 %

5 结束语

一段净化两次除铜镉工艺、高钴渣与电解锌阳极泥联合氧化浸出以及高温高酸多次浸出高钴渣技术具有一定先进性。该技术不仅从源头上缓解系统钴富集、提高原料适应性,还优化了铅渣指标,提高了锌等有价金属的回收率,降低了渣量,实现了节能减排、环境友好的目的。