铜冶炼废酸处理副产品石膏综合利用工艺研究

2022-06-08刘敬师刘士祥韩耀强

刘敬师 魏 栋 刘士祥 韩耀强

(阳谷祥光铜业有限公司, 山东 阳谷 252327)

0 前言

随着铜冶炼行业不断发展与进步,各项研究成果革新了中国及世界铜冶炼技术,而铜冶炼技术改进多以提纯铜为研究目的,关于铜冶炼行业副产品石膏的研究却寥寥无几。目前,对于生产过程中产生的废酸,铜冶炼企业的处理方法基本上是利用石灰石进行中和,产出石膏,以达到除酸的目的,进而为下一步废水处理做好铺垫。而废酸处理[1]过程产生的石膏不容忽视。本文以副产品石膏再利用为出发点,利用硫酸钙加热分解为氧化钙、二氧化硫、氧气的特性,借助闪速吹炼炉的高温条件,以石膏代替生产所需的生石灰粉,同时产生的SO2增加烟气制硫酸的产量,降低氧气消耗。

1 石膏产生工艺

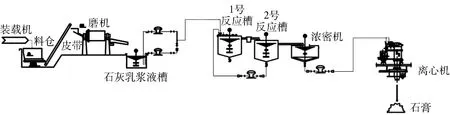

铜冶炼烟气制酸过程中会产生一定量的废酸污水,其中的酸为中和废酸。铜冶炼行业一般采用价格相对低廉的石灰石对废酸进行中和处理。石膏产出的工艺流程如图1所示。

图1 石膏生产工艺流程图

冶炼烟气进入硫酸[2]净化设备净化,其中的SO3、Cu、As、F等杂质被洗涤去除。脱铜滤液含有较多的 H2SO4和极少量的As、F、Zn、Fe、Cd等杂质。石灰石经过球磨机粉碎后,加水浆化变成富含碳酸钙(CaCO3)的石灰石乳浆。采用石灰石乳浆去中和废酸污水中的酸,反应生成硫酸钙,硫酸钙和水结合成石膏(CaSO4·2H2O)。当pH值控制在7~8时,认为反应完全。

生成的石膏在浓密机及离心机中进行沉降浓缩以及过滤分离,石膏滤液送到中和工序进一步处理。脱铜滤液中的杂质F大部分以CaF2的形式固定下来,CaF2在冶金工业中可用于降低难熔物质的熔点,促进炉渣流动,使渣和金属更好地分离,具有脱硫、脱磷、增强金属的可煅性和抗张强度的作用。因此,石膏去水后干燥的CaF2杂质可作为助熔剂用于有色铜金属冶炼。其他量较少的杂质As、Zn、Fe、Cd经闪速吹炼炉造渣和烟气除砷后开路。

废酸中和过程中,主要发生以下反应:

CaCO3+H2SO4+H2O=CaSO4+2H2O+CO2↑

(1)

CaSO4+2H2O=CaSO4·2H2O

(2)

CaCO3+2HF=CaF2↓+H2O+CO2↑

(3)

2 石膏再利用

2.1 石膏生产处理的现状

根据CaSO4·2H2O含量的不同,石膏应用于不同行业,多数应用于建材、建筑等领域。在中国,84%石膏用作水泥生产所需的缓凝剂,少量用于陶瓷模具、石膏制品、墙体材料,较少量(约5.5%)用于化工及其他行业。随着中国经济的高速增长和水泥产量的不断增大,对石膏的需求相应增大,石膏产业尤其是石膏制品具有极大的发展空间。铜冶炼行业的迅猛发展也必将导致石膏产量猛增,生石灰的需求量也将越来越大,石膏资源的开发利用[3]将愈加受到重视。

对于石膏,某铜冶炼企业目前的处理方案是石膏在硫酸车间压滤出后,由铲车转运至石膏库,经副产品贸易部门联系并实施外销。石膏产量虽大,但受外销价格及生产用途等各方面因素影响,石膏作为副产品带来的效益微乎其微。

2.2 石膏成分分析

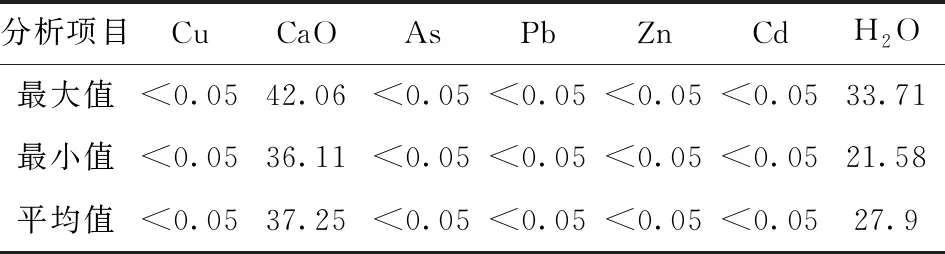

近一年来,该铜冶炼企业所产石膏的CaO含量均比较稳定,实际生产的石膏成分分析见表1。

表1 某铜冶炼企业所产石膏成分分析 %

由表1中CaO含量37.25%可推算出石膏中硫酸钙含量为90.46%。

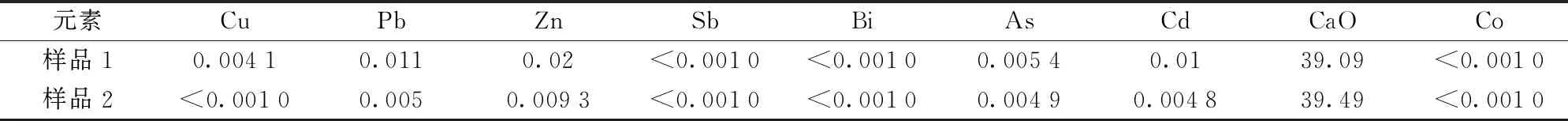

由此可知,石膏除去结晶水后杂质含量较小。单独取样分析结果见表2。

表2 随机取样化验数据统计 %

2.3 石膏再利用原理

石膏中的Ca元素主要以CaSO4·2H2O、CaF2等化合形态存在。加热石膏使其中的水分蒸发,或在一定温度条件下使结晶水基本全部失去后, CaSO4受热分解为CaO、SO2和O2。据此可将石膏进一步利用。工业生产中,如单独对石膏进行加热煅烧使其生成氧化钙[4],生产成本较高。结合某铜冶炼企业现有生产设备和工艺,对石膏采取分段式处理,将得到较好的效果。

先将石膏(CaSO4·2H2O)进行加热,硫酸钙会失去结晶水,转变为硫酸钙,然后再将硫酸钙继续进行加热,使其转变为氧化钙。但是硫酸钙的分解过程须在1 350~1 400 ℃温度条件下才能进行完全,而闪速炉炉温控制一般在1 280 ℃左右,不能确保反应的进行。为此,考虑向石膏中配入煤粉,以降低反应温度。

配入煤粉后,硫酸钙的分解温度大幅降低,在1 280 ℃下便能够有效地将石膏转变为氧化钙。发生的反应如下:

CaSO4+2C=CaS+2CO2

(4)

CaS+3CaSO4=4CaO+4SO2

(5)

整体反应方程式为:

2CaSO4+C=2CaO+2SO2+CO2

(6)

2.4 石膏综合利用流程

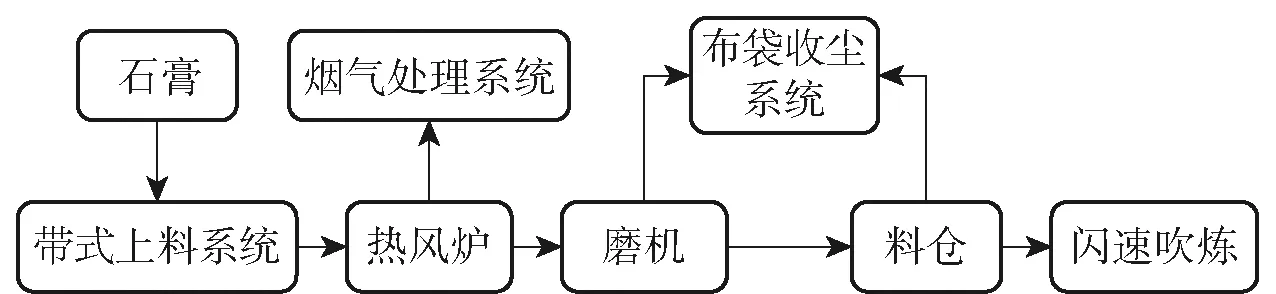

石膏产出后,利用胶带运输机运输至磨机,同时利用热风炉进行加热,料量控制为12.5 t/h,热风炉出口温度控制在220~240 ℃,达到石膏中结晶水全部失去的温度要求。利用负压对石膏蒸发的水分进行余热收集,并对碾磨后的粉状无水硫酸钙利用布袋收尘或自然沉降收集,再用干燥的压缩风将其气流输送至储仓待投料。投料时,闪速吹炼炉炉温控制1 280 ℃左右,配入煤粉后的石膏能够全部快速分解为CaO、SO2、O2。石膏综合利用流程如图2所示。

图2 石膏综合利用处理工艺流程图

石膏除去水分后,CaSO4·2H2O含量占比97%左右。石膏的产量约为300 t/d,则CaSO4·2H2O加热分解后产生CaO的量为:300×(1-27.9%)×(56/176)=68.8 t/d。CaO生成量与闪速吹炼炉每日消耗生石灰粉的量(50~80 t)基本相当。因此,CaO与入料物料中杂质反应可以起到代替生石灰粉的作用。此外,分解产生的O2可起到助燃作用,节约能源消耗;SO2随烟气进入制酸系统,可提高硫酸产量,利益可观。

3 石膏再利用生产实践中存在的问题及优化措施

3.1 石膏中杂质含量波动

受进厂辅料石灰石成分影响,硫酸车间生产的石膏可能因石灰石成分达不到生产要求杂质含量较高,影响闪速吹炼的工艺指标控制。

解决方案:应对生产石膏所用的辅料石灰石质量进行严格控制,去除石灰石中夹杂的泥土、沙子等,从源头上控制石膏杂质含量,保障后续生产石膏中的CaO含量稳定[5]。

3.2 石膏中水分含量波动

硫酸车间实际生产的石膏的水分含量波动较大,加热石膏去水和结晶水时,对相关的热风炉天然气流量控制影响较大。

解决方案:严格控制硫酸车间生产工艺指标,提高和稳定离心机转数及下料速度,以稳定石膏含水量为23%~26%;推算合理的天然气流量,考虑热量损失和磨机设备的消耗,天然气实际流量要比推算值略大5%,同时确保在胶带运输机运输量12.5 t/h的情况下CaSO4·2H2O的结晶水基本全部失去。

3.3 失去结晶水的石膏易吸水

经热风炉和磨机处理后的石膏基本失去全部结晶水,但由气流输送至储仓后易吸水,对闪速炉工艺控制产生影响。

解决方案:经磨机处理后的石膏使用干燥的压缩风进行输送,同时,石膏储仓应尽量保持密闭,确保可以进载气,防止进空气,可加逆止阀,防止倒进空气,影响石膏水分含量。

3.4 加料注意事项

闪速炉在开始投料或者停、开炉前后,炉温控制会有所下降,石膏加入量不宜过多,避免下生料,影响铜冶炼反应,造成铜含杂质量高或渣含铜量高,影响正常生产操作。生产正常时,石膏与煤粉配料加入后可全部代替生石灰粉。

3.5 加热及碾磨注意事项

因硫酸钙碾磨后粉尘加大,热风炉对石膏加热的程序要设在碾磨前,避免加热过程中失去的水分再次和硫酸钙发生结晶反应。加热和碾磨要分区进行,同时要对加热区域进行布袋收尘,回收的悬浮粉尘返加热区再次加热;碾磨后的硫酸钙尽量采取自然沉降的方式进行收集。

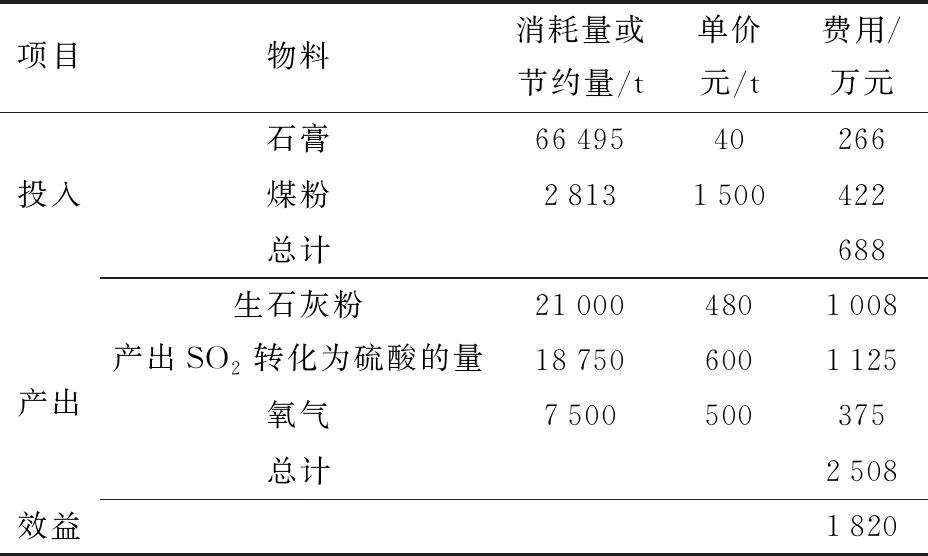

4 经济效益分析

某企业年石膏产量约10万t,其中氧化钙含量约为100 000×(1-0.279)×0.372 5=26 857 t,而生石灰粉每年消耗量约21 000 t。石膏分解产生的氧化钙量完全可代替生石灰粉的消耗量,每年产生的经济效益十分可观。经济效益核算情况见表3。

表3 石膏替代生石灰粉产生的效益计算

5 结束语

综上所述,石膏与煤粉配料替代闪速炉生产所需的生石灰粉是可行的方案,不仅解决了企业的环保问题,还可大幅降低企业的生产成本。另外,反应过程产生的二氧化硫在后续的烟气制酸转化为硫酸,可增加副产品硫酸的产量,反应产生的氧气可降低铜冶炼所需氧气的消耗,也会带来明显的经济效益。显而易见,这种石膏循环再利用方案是冶金企业工艺发展的趋势。