RV减速器曲柄支承轴承和转臂轴承受力的变化规律研究

2022-06-08聂傲男李迎春沈文亮庞晓旭邱明

聂傲男,李迎春,2,沈文亮,庞晓旭,2,邱明,2

(1. 河南科技大学 机电工程学院,河南 洛阳 471003;2.机械装备先进制造河南省协同创新中心,河南 洛阳 471003;3. 上海联合滚动轴承有限公司,上海 200240)

0 引言

RV减速器广泛应用于工业机器人、机床等领域[1],轴承在RV减速器中起支承及传递力和扭矩的作用,受力状况复杂,RV减速器的失效大多由轴承失效引起。统计数据显示[2],曲柄轴上的转臂轴承因其滚动体承载能力差和工作负载大,往往首先发生失效,是RV减速器的薄弱环节。

国内外学者对RV减速器开展了大量研究:文献[3]系统分析了减速器结构与传动原理,研究了短幅系数和针轮节圆半径对各构件受力的影响;文献[4]提出了一种基于多体动力学的受力计算方法,并研究了输入转速和负载对转臂轴承受力的影响规律;文献[5]利用ANSYS仿真轴承传动过程,分析轴承工作过程中的接触应力,发现理论计算值与仿真分析结果具有良好的一致性;文献[6]建立了RV减速器的三维模型,对其进行动力学分析并推导出各级传动转速,与仿真结果的对比验证了模型的正确性;文献[7]运用Romax建立了某型减速器振动噪声耦合有限元仿真模型,对其在实际工况下的振动加速度进行了仿真;文献[8]结合减速器的结构特点及理论力学,对3类轴承的受力状况进行了分析;文献[9]基于杠杆理论提出了一种计算摆线传动元件的受力、功率损失和理论机械效率的简化方法,并且研究了设计参数对传动元件受力的影响;文献[10]对摆线齿轮箱中不同类型轴承的效率进行了比较研究,不同工况下的试验结果表明滚针轴承的效率比套筒轴承有明显提高。

目前,国内外的研究大多只考虑某单一参数对轴承受力的影响,并且只是单独对轴承或者相关部件进行分析,并没有将轴承放入RV减速器内进行整体分析,忽略了RV减速器各部件之间的相互影响。另外,并未有学者研究RV减速器轴承安装过程中的预紧力和过盈量等参数对其受力状态的影响。

本文从RV减速器工作原理入手,采用Romax建立整体RV减速器仿真模型,分析工况参数、RV减速器结构参数、轴承结构参数和轴承安装参数对RV减速器用轴承受力状态的影响规律。由于转臂轴承为RV减速器的薄弱环节,最易出现失效,且转臂轴承为省略内圈的保持架组件(滚针轴承),不存在预紧力的问题;因此工况参数考虑输入轴转速和功率,RV减速器结构参数考虑行星轮传动比、摆线轮齿数和曲柄轴数量,轴承结构参数考虑转臂轴承的滚子数量和滚子长度,轴承安装参数考虑曲柄支承轴承的安装预紧力和转臂轴承配合过盈量。

1 RV减速器原理

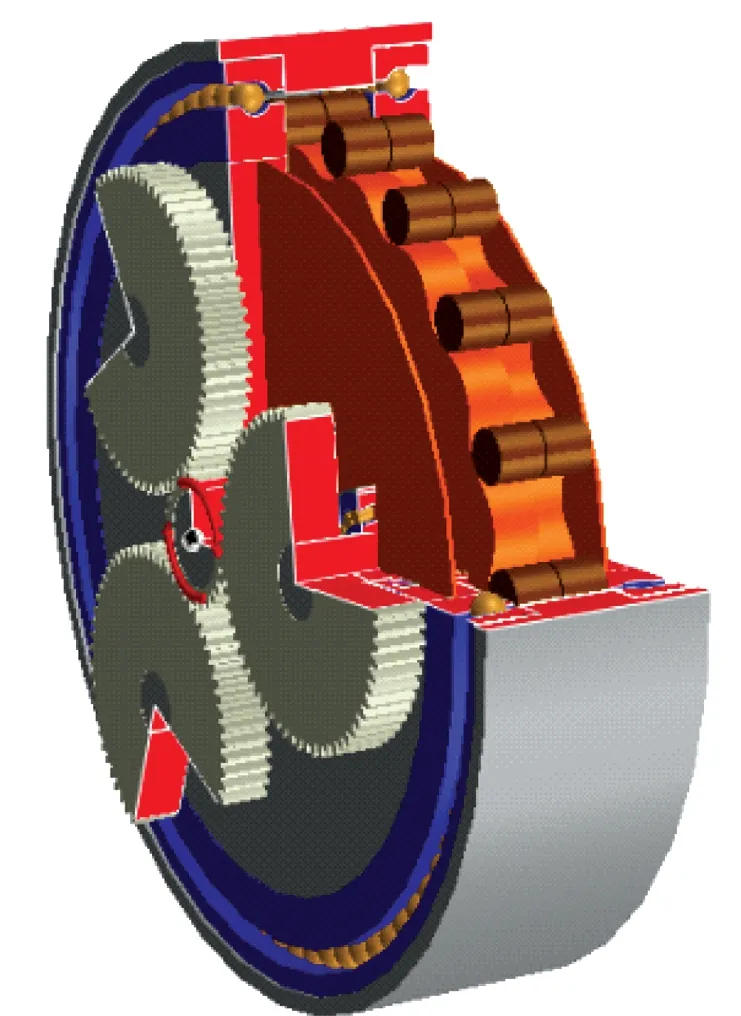

目前常见的RV减速器包括两级传动机构,其内部结构如图1所示。

图1 某型号RV减速器简图

据测算每台RV减速器使用6~18套轴承,包括薄壁角接触球轴承、圆锥滚子轴承、滚针轴承等[11],其中:主轴承为薄壁角接触球轴承,由2套轴承背对背安装,用于支承减速器外壳体并承受外力;曲柄支承轴承为圆锥滚子轴承,安装在曲柄轴的两端,用于支承曲柄轴组件并承受轴向载荷;转臂轴承安装在曲柄轴中间,外圈与摆线轮相连,用于传递力和扭矩。

1.1 RV减速器传动比和输出转速

RV减速器由行星齿轮传动和摆线针轮传动组合而成复合传动,其传动比的计算与一般行星齿轮传动和摆线针轮传动不同。

对于第一级传动机构,传动比i1为

(1)

对于第二级传动机构,传动比i2为

(2)

则RV减速器总传动比i为

(3)

由(3)式可知,RV减速器总传动比并不等于两级传动比的乘积,通过总传动比,可以计算出输出盘转速nc为

(4)

式中:Zx为曲柄轴行星轮齿数;Zt为输入轴太阳轮齿数;Zz为针轮齿数;Zb为摆线轮齿数;nc为输出盘转速;nr为输入轴转速。

1.2 RV减速器轴承受力

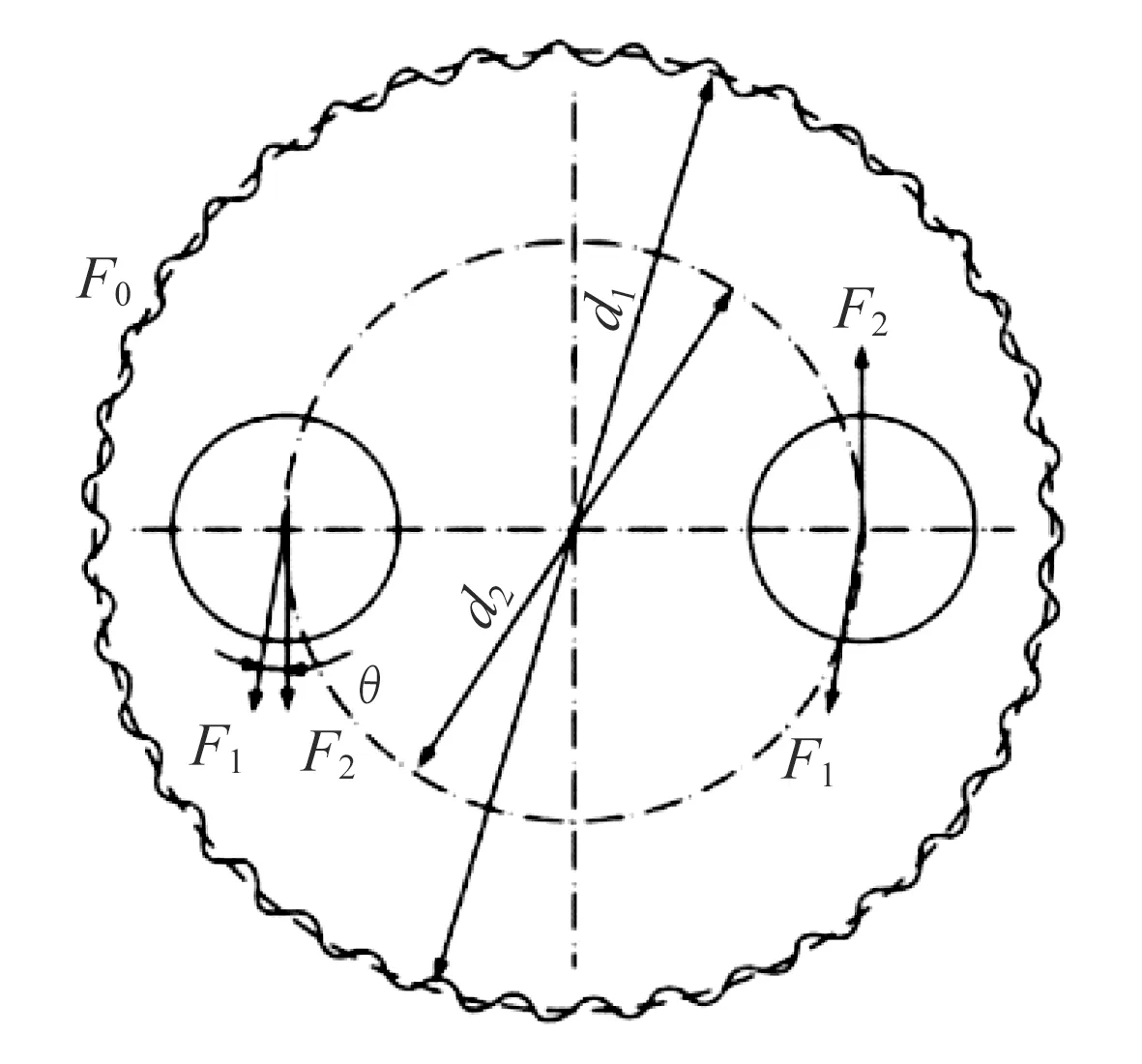

本文研究的轴承受力是指在输入轴转速和功率下力或扭矩经过RV减速器各部件传递到轴承时,轴承所受的外部载荷。RV减速器轴承的受力情况复杂,下面以转臂轴承为例,通过对针轮和摆线轮进行受力分析获得与之相连的转臂轴承的受力情况。2个曲柄轴时摆线轮的受力情况如图2所示[12]。

图2 摆线轮受力分析

由于传动过程中的功率损失很小,可忽略不计,因此直接用输入轴功率代替输出盘功率,则RV减速器输出盘扭矩Tc为

(5)

由于针轮与壳体固定连接,且壳体扭矩与输出盘扭矩在数值上相差很小,可以用输出盘扭矩代替RV减速器针轮输出扭矩Tz,即

Tz=Tc,

(6)

对针轮进行受力分析可得啮合力F0为

(7)

当曲柄轴数量为N时,假设啮合力均匀分布,则转臂轴承所受分力F1为

(8)

由力平衡可得轴承为摆线轮提供扭矩的力F2为

(9)

假设分力F1,F2之间的夹角为θ,当θ=0°时,转臂轴承所受合力Fz最大为

(10)

式中:Pr为输入轴功率;α为摆线轮压力角;D为针轮节圆直径;d1为摆线轮节圆直径;d2为曲柄轴分布圆直径。

假设曲柄支承轴承的径向刚度为k1,在啮合力F0作用下产生的变形量为c1,则曲柄支承轴承所受合力Fq为

(11)

式中:b1为两转臂轴承之间的距离;b2为两曲柄支承轴承之间的距离。

2 仿真建模

2.1 RV减速器的仿真建模

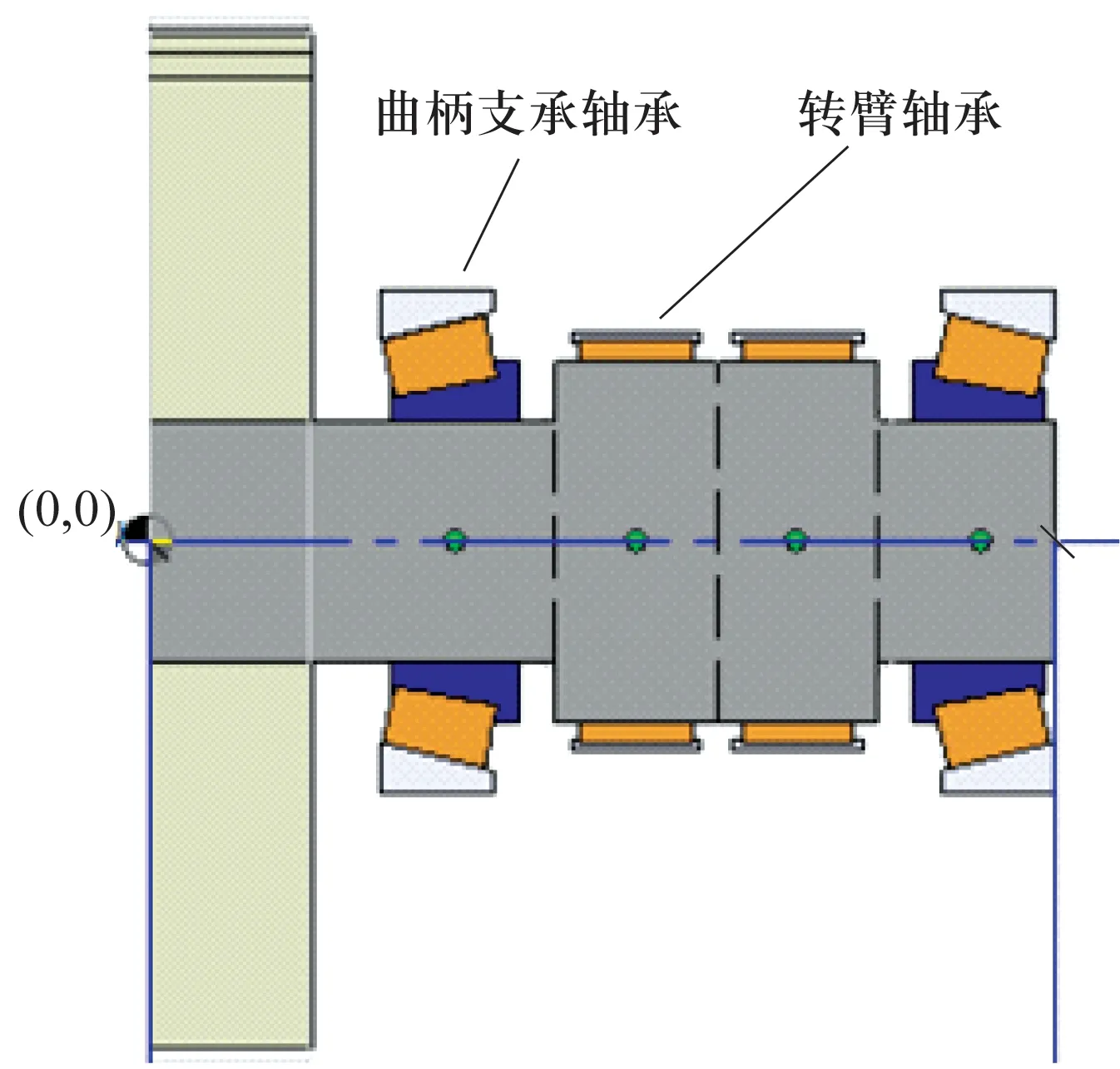

通过Romax仿真软件创建摆线针轮齿轮副、行星齿轮组,然后创建输入轴、输出盘、曲柄轴等部件,曲柄轴模型如图3所示。曲柄支承轴承选用30206JR圆锥滚子轴承,转臂轴承选用HK4516滚针轴承。

图3 曲柄轴模型

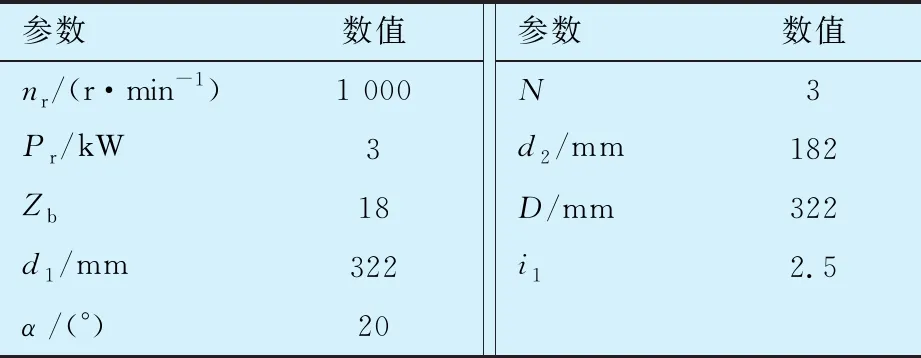

曲柄轴属于行星轴装配件,因此添加行星轴架以确定曲柄轴的空间位置。模型创建完成后,在输入轴上施加转速和功率,同时为了与实际情况相符,设定RV减速器外壳体转速为零,最终模型如图4所示。RV减速器模型部分参数见表1,其中行星轮传动比为行星轮齿数与太阳轮齿数的比值,针轮齿数为摆线轮齿数加1。轴承部分参数见表2。

图4 RV减速器仿真模型

表1 RV减速器模型部分参数

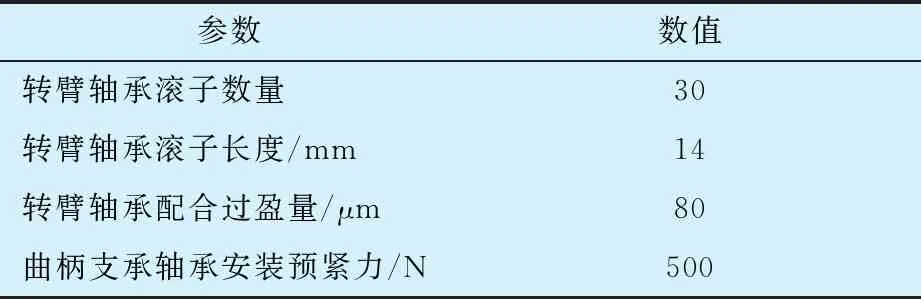

表2 轴承部分参数

2.2 模型验证

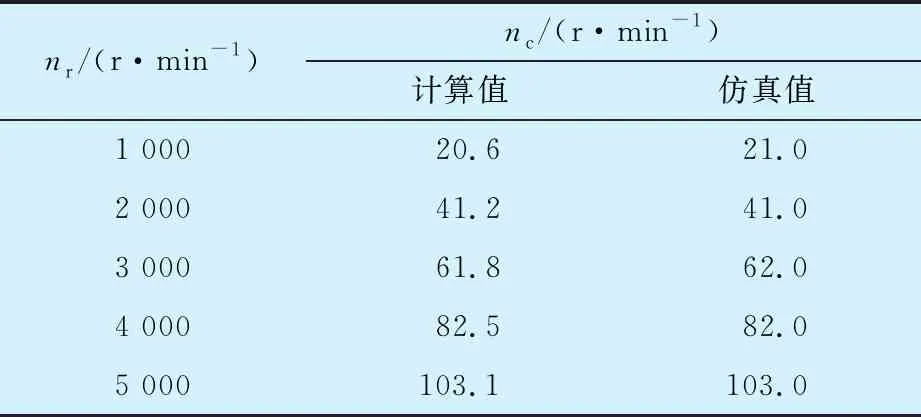

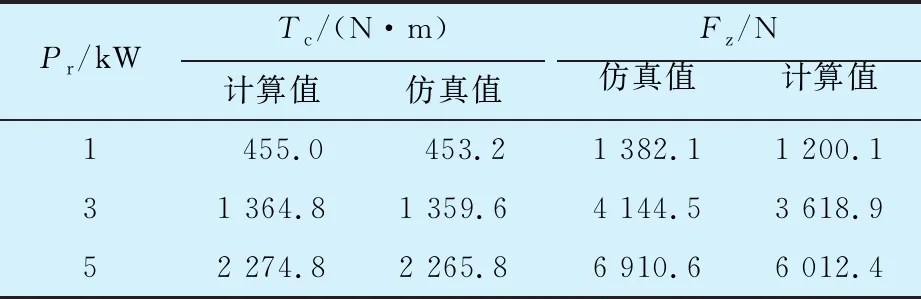

主轴承内圈安装在输出盘凸缘,外圈与RV减速器外壳体相配合且在传动过程中将RV减速器外壳体固定,因此输出盘的转速等于主轴承内圈的转速。根据表1数据,由(3)、(4)式计算可得该工况下RV减速器总传动比为48.5,输出盘转速约为20.6 r/min。同理可计算不同输入轴转速下的输出盘转速,与有限元模型的仿真结果对比见表3。输出盘扭矩和转臂轴承受力计算值与仿真值对比见表4。

表3 输出盘转速计算值与仿真值对比

表4 输出盘扭矩和转臂轴承受力计算值与仿真值对比

由表3和表4可知,输出盘转速、输出盘扭矩的理论值与仿真值之间误差非常小,而转臂轴承合力相对误差达到了13%左右;原因是仿真时考虑了RV减速器内部各部件之间的相互影响以及轴承的安装预紧力和配合过盈量,而理论计算很难将其考虑在内。另外,仿真和理论计算得到的转臂轴承受力变化规律一致,即转臂轴承受力随着输入轴功率的增大而增大,验证了仿真模型的正确性。

3 受力仿真分析

3.1 工况参数对轴承受力的影响

研究某一工况参数的影响时,其他参数值见表1(下同)。输入轴功率和转速对曲柄支承轴承和转臂轴承受力的影响如图5所示。

图5 工况参数对曲柄支承轴承和转臂轴承受力的影响

由图5可知:曲柄支承轴承和转臂轴承受力与输入轴功率近似呈正比例函数关系,而与输入轴转速呈反比例函数关系。(10)式和(11)式也表明当其他参数不变时,曲柄支承轴承和转臂轴承的受力均与输入轴功率呈正比例,与输入轴转速呈反比例关系,验证了图4中曲柄支承轴承受力的变化规律。

因此,在RV减速器实际使用过程中,应在满足主机正常工作要求的前提下,尽可能采用低功率、高转速的输入工况,以减小轴承受力并提高轴承寿命。

3.2 RV减速器结构参数对轴承受力的影响

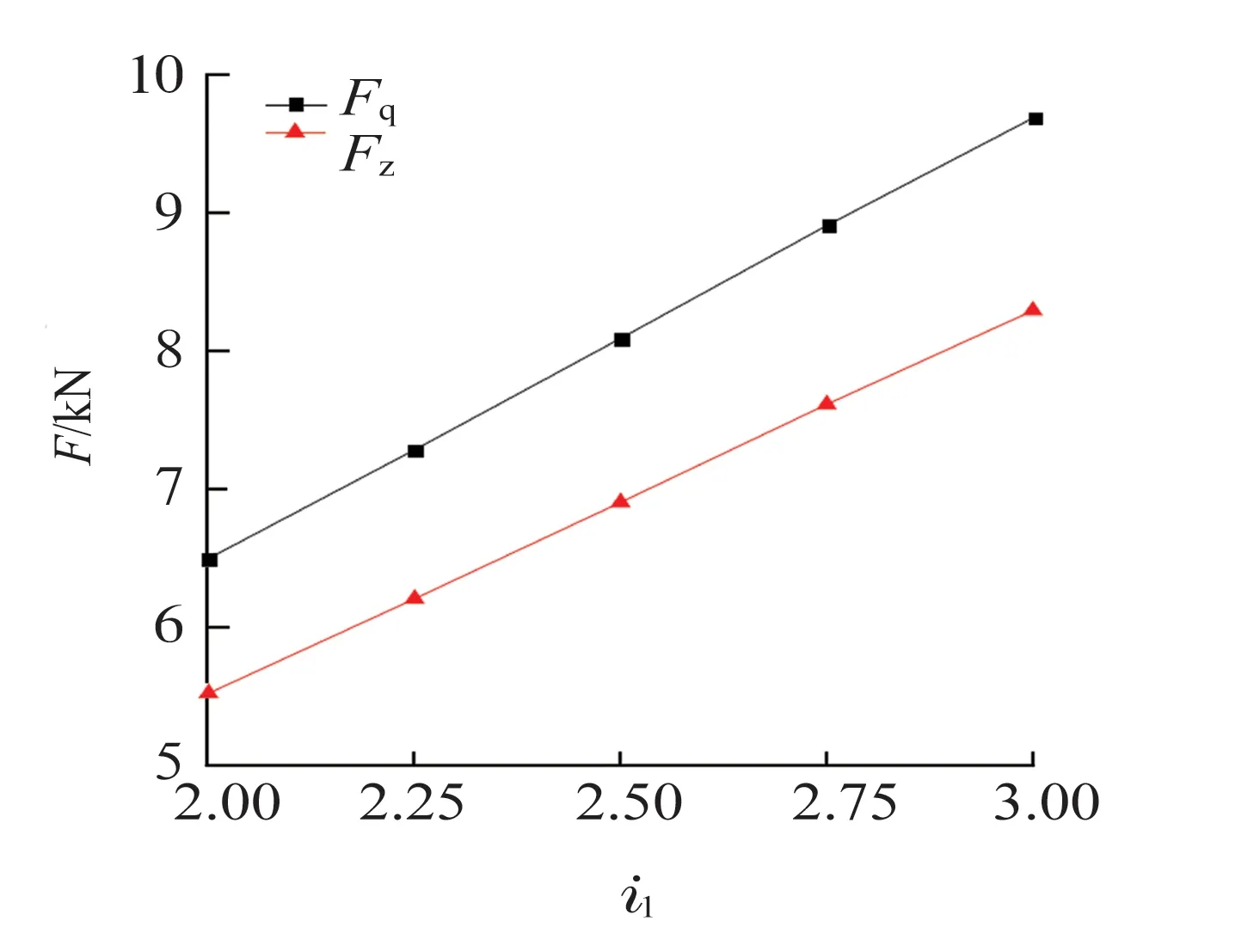

行星轮传动比、摆线轮齿数和曲柄轴数量对曲柄支承轴承和转臂轴承受力的影响如图6所示。

图6 减速器结构参数对曲柄支承轴承和转臂轴承受力的影响

由图6可知:随着行星轮传动比和摆线轮齿数的增加,曲柄支承轴承和转臂轴承的受力均增加;而随着曲柄轴数量增多,曲柄支承轴承和转臂轴承的受力均减小。由(4)式可知当摆线轮齿数增大时,输出盘转速减小,再由(10)式和(11)式计算可得曲柄支承轴承和转臂轴承受力将增大。文献[12]在研究曲柄轴数量对曲柄轴承受力的影响时得出结论:曲柄轴数量增多,各轴承上的分力减小明显,受力更平稳。

RV减速器设计时,在满足总传动比要求的前提下,应尽可能减小行星齿轮传动比和摆线轮齿数以减小轴承受力。增加曲柄轴数量也能减小轴承受力,但RV减速器内部空间有限且曲柄轴数量增多会增加生产成本,故在满足生产成本和RV减速器内部空间允许的条件下,可以增加曲柄轴数量以减小轴承受力。

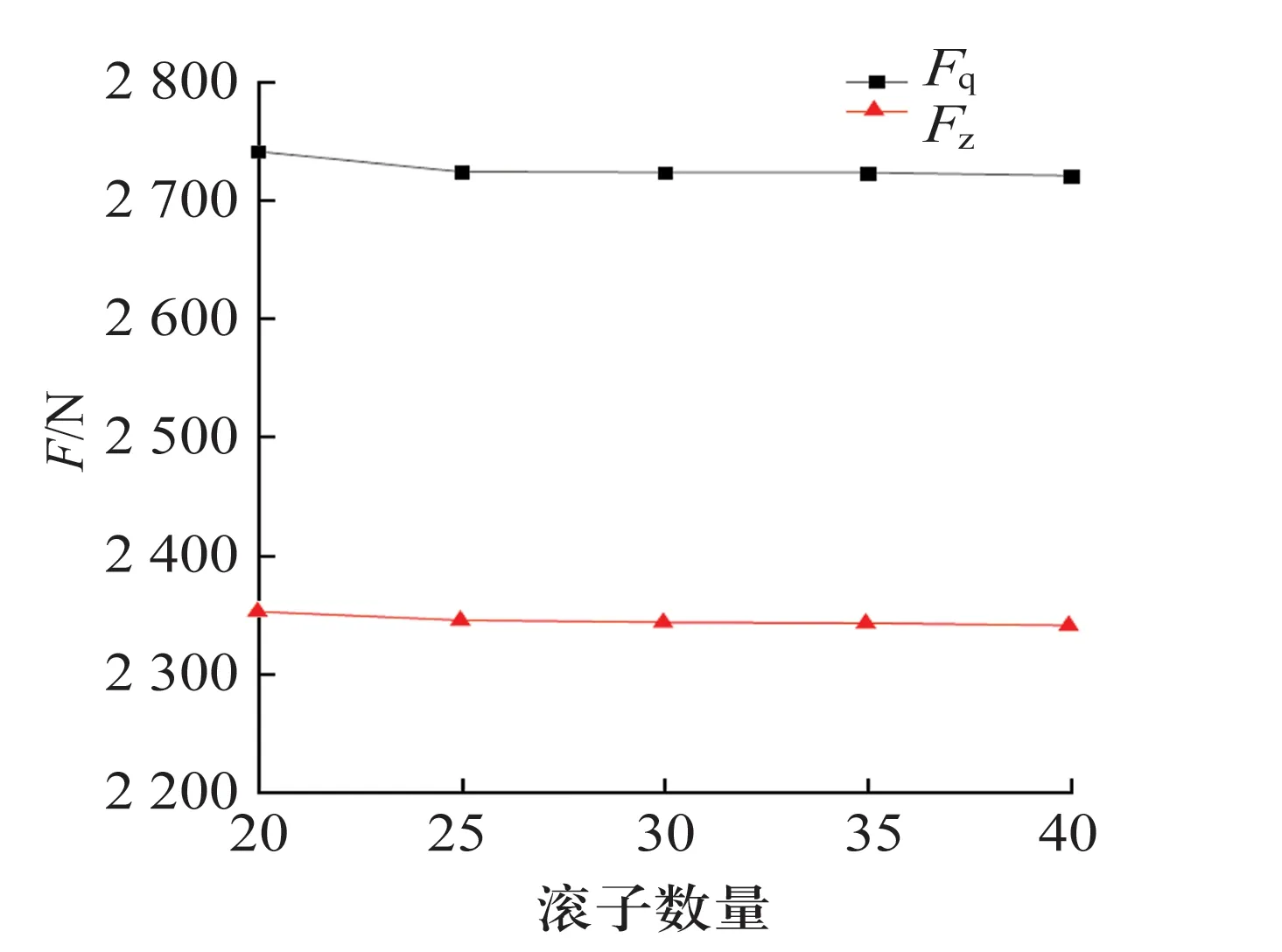

3.3 轴承结构参数对轴承受力的影响

转臂轴承滚子数量和长度对曲柄支承轴承和转臂轴承受力的影响很小,如图7所示。这是由于改变转臂轴承滚子数量和长度使安装节点处的轴承刚度发生了变化,而仿真模型考虑的是RV减速器整体结构,其中任何一个部件发生变化都会影响系统整体性能,造成轴承受力小幅度变化。

图7 转臂轴承滚子数量和长度对曲柄支承轴承和转臂轴承受力的影响

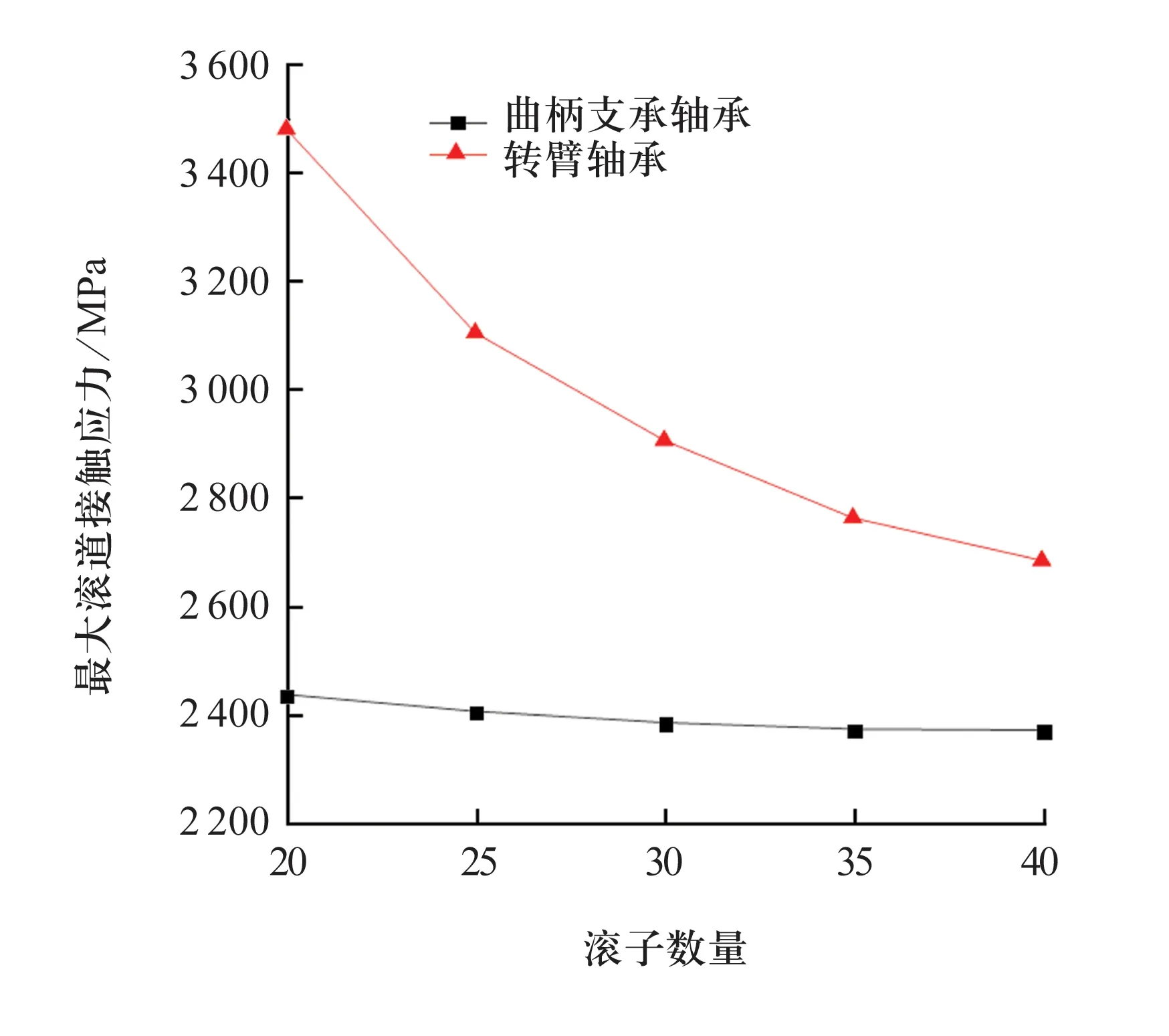

转臂轴承滚子数量和长度对曲柄支承轴承和转臂轴承最大接触应力的影响如图8所示:转臂轴承滚子数量和长度的增加能够显著减小其最大滚道接触应力,而对曲柄支承轴承最大滚道接触应力的影响不明显。

由图5—图8可知,转臂轴承受力总是小于曲柄支承轴承受力,但其最大滚道接触应力却远大于曲柄支承轴承,最大达到1.4倍。这是由于转臂轴承滚子尺寸小且承载能力较差,使得转臂轴承虽然受力小于曲柄支承轴承,但其最大滚道接触应力却远大于曲柄支承轴承。这也验证了转臂轴承是RV减速器中的薄弱环节,最容易发生失效。在RV减速器轴承设计过程中,增加滚子数量和长度虽然无法大幅度减小轴承受力,但能够显著减小轴承的接触应力,提高轴承寿命。

图8 转臂轴承滚子数量和长度对曲柄支承轴承和转臂轴承最大接触应力的影响

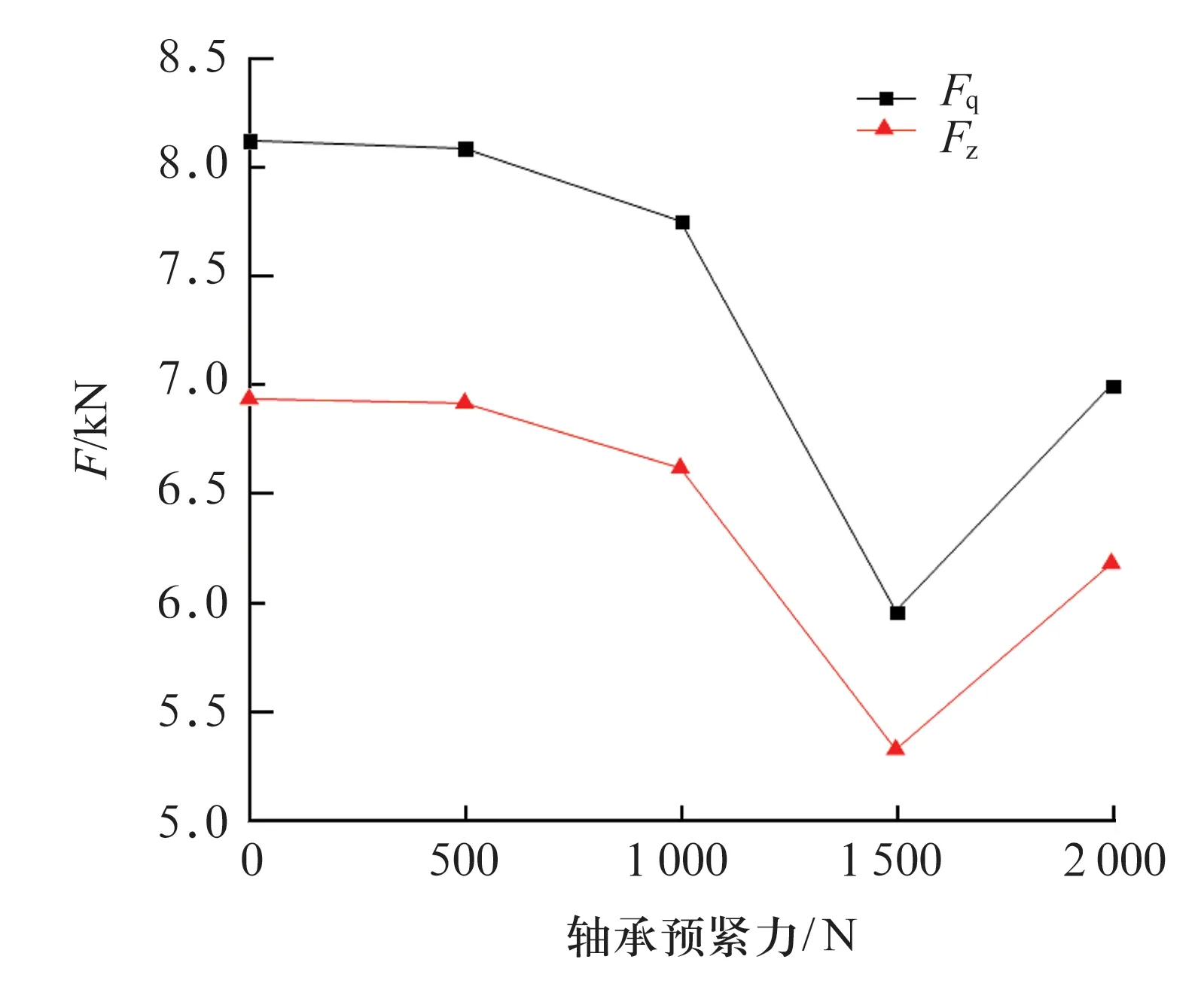

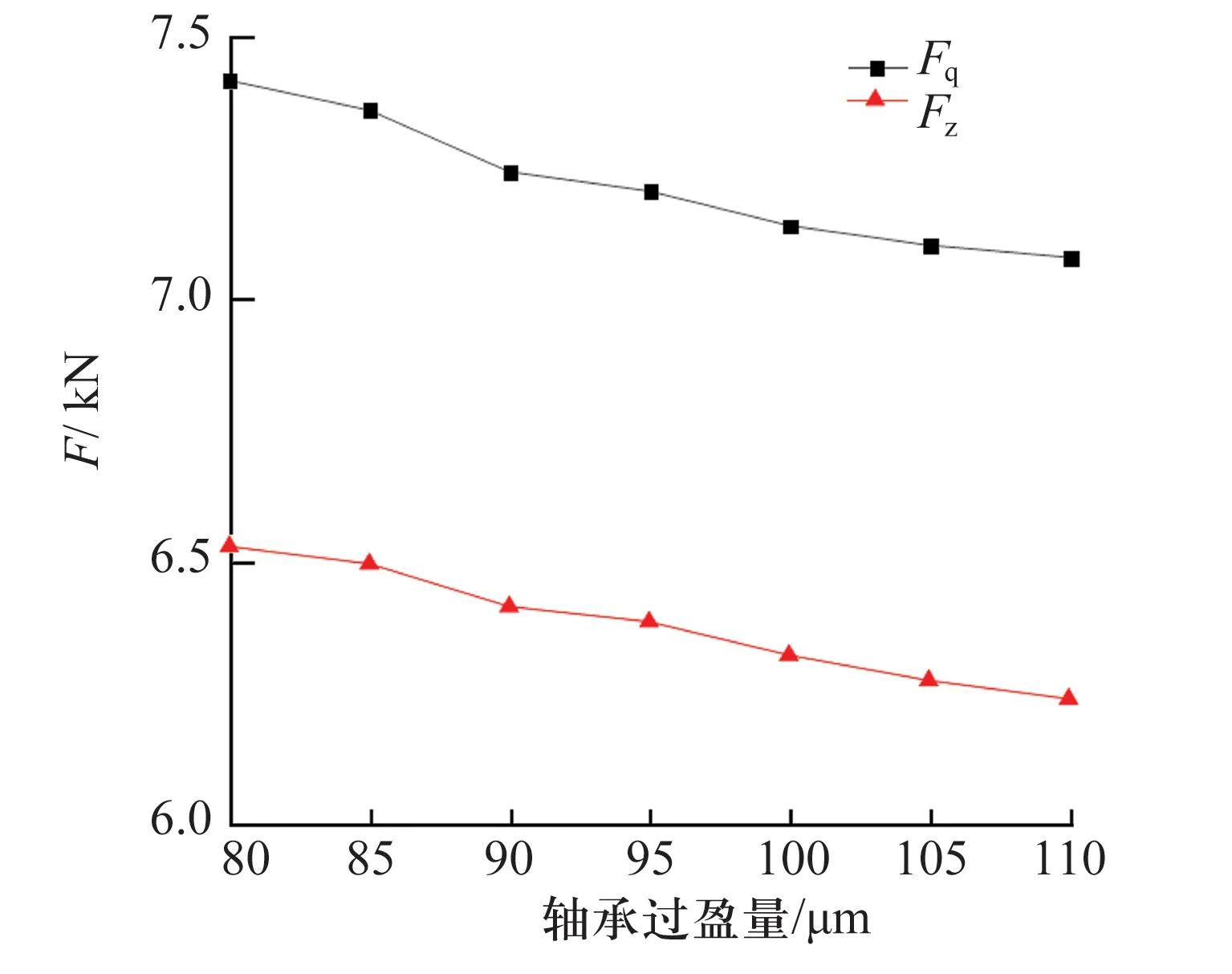

3.4 轴承安装参数对轴承受力的影响

轴承安装参数考虑曲柄支承轴承安装预紧力和转臂轴承配合过盈量。曲柄支承轴承为圆锥滚子轴承,在安装过程中对其施加轴向预载荷能够消除初始游隙,在受到工作载荷时防止出现相对滑移,以改善滚子受力状态。通过SKF最佳预紧力计算方法解得曲柄支承轴承的最佳预紧力在1 500 N左右,因此确定预紧力的研究区间为0~2 000 N。由于RV减速器内部空间有限,转臂轴承通常采用保持架组件,去掉内圈以节省空间,因此只能通过外圈与摆线轮的过盈配合来实现。根据工程实际,轴承配合过盈量通常定为使轴承处于轻微负游隙状态,因此外圈与摆线轮配合过盈量的研究区间选为80~110 μm。曲柄支承轴承安装预紧力和转臂轴承外圈与摆线轮配合过盈量对曲柄支承轴承和转臂轴承受力的影响如图9—图11所示。

图9 曲柄支承轴承安装预紧力对曲柄支承轴承和转臂轴承受力的影响

图10 转臂轴承配合过盈量对曲柄支承轴承和转臂轴承受力的影响

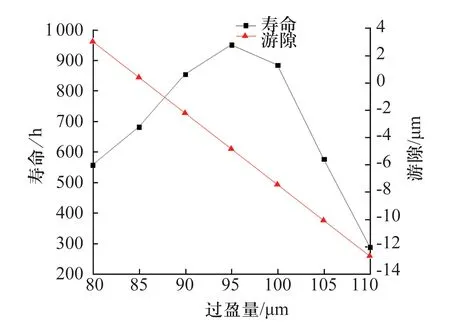

图11 转臂轴承配合过盈量对其寿命和游隙的影响

由图9可知,曲柄支承轴承安装预紧力对轴承的受力状态影响较大,随着曲柄支承轴承安装预紧力的增加,曲柄支承轴承和转臂轴承的受力先减小后增大。当预紧力为1 500 N时,曲柄支承轴承受力为5 952.0 N,转臂轴承受力为5 313.3 N,分别达到最小值。

由图10可知,随着转臂轴承外圈与摆线轮配合过盈量的增加,曲柄支承轴承和转臂轴承受力减小幅度大约为290 N。这是由于过盈量的增加影响了轴承工作游隙(图11),进而对RV减速器的系统变形、噪声、振动等方面产生了影响,使得仿真模型得到的轴承受力存在290 N左右的变化。

由图11可知,随着转臂轴承外圈与摆线轮配合过盈量的增加,转臂轴承工作游隙从3.01 μm减小至-12.74 μm,而其寿命先增大后减小。当过盈量为95 μm时,寿命达到最大值950.2 h,此时转臂轴承的工作游隙为-4.87 μm,因此最佳过盈量为95 μm。

在RV减速器用轴承安装过程中,应施加最佳轴承安装预紧力并采用合适的轴承配合过盈量,使得轴承寿命最大。

3.5 小结

采用Romax对RV减速器进行仿真分析,能够很好解决RV减速器内部曲柄支承轴承和转臂轴承受力难以确定的问题,且相比单独研究轴承,所建立的仿真模型考虑各部件之间的相互影响,更加符合工程实际。RV减速器内部曲柄支承轴承和转臂轴承的受力情况受多方面因素影响:输入工况如转速和功率等直接决定了轴承所受外力的大小;轴承内部结构参数如滚子数量和长度对轴承的受力影响较小,而对轴承的内部载荷分布和接触应力等影响较大;轴承安装预紧力对轴承受力影响较大,轴承配合过盈量通过影响径向游隙,进而使轴承外部环境发生微变,对轴承受力产生影响。

4 结论

采用Romax建立整体RV减速器仿真模型,分析了工况参数、RV减速器结构参数、轴承结构参数和轴承安装参数对RV减速器轴承受力状态的影响规律,得到以下结论:

1)随着输入轴功率增大,曲柄支承轴承和转臂轴承受力呈线性增大。随着输入轴转速增大,曲柄支承轴承和转臂轴承受力呈反比例减小。

2)减小行星轮传动比和摆线轮齿数能够减小曲柄支承轴承和转臂轴承受力,增加曲柄轴数量可以有效降低曲柄支承轴承和转臂轴承受力。

3)转臂轴承的滚子数量和长度对曲柄支承轴承和转臂轴承受力影响很小,但能够显著减小转臂轴承的最大滚道接触应力。曲柄支承轴承受力大于转臂轴承,但是转臂轴承最大滚道接触应力远大于曲柄支承轴承,是其1.4倍。

4)随着曲柄支承轴承安装预紧力增大,曲柄支承轴承和转臂轴承的受力先减小后增大。当预紧力为1 500 N时,转臂轴承受力最小,为5 313.3 N。轴承配合过盈量通过影响径向游隙,使轴承外部环境发生微变,轴承受力略有下降。但是从转臂轴承寿命角度考虑,最佳过盈量为95 μm,此时转臂轴承工作游隙为-4.87 μm,处于轻微负游隙状态。