航空发动机轴承性能试验中磁悬浮电动机失稳现象分析

2022-06-08岳晓晶刘廷武李锟

岳晓晶,刘廷武,李锟

(中国航发四川燃气涡轮研究院,四川 绵阳 621000)

作为航空发动机的关键部件,轴承性能的好坏直接影响航空发动机的使用可靠性,而随着航空技术的不断发展,对航空发动机主轴轴承的寿命、可靠性和技术性能要求越来越高,工作条件愈加苛刻[1],因此,航空发动机主轴轴承在装机前必须进行严格的试验检验。目前,轴承试验机多采用高速电主轴或电动机和齿轮增速器作为驱动,用于模拟轴承在转速、载荷、润滑、环境温度和装配条件等不同工况下的工作状态。转速、载荷及升降速率需根据试验需求实时变化,复杂工况导致试验时频繁出现的电动机过流停车,升降速率不达标等问题,对设备动力系统提出了更高要求。

近年来,随着磁悬浮技术的进步,以磁悬浮轴承代替传统电动机中的滚动轴承或气浮轴承的磁悬浮电动机得到青睐。磁悬浮轴承具有无机械磨损、无需润滑、电磁力可控、加速特性优良等优点[2-3],可以降低因滑动摩擦造成的功率损失。相对于电主轴或电动机和齿轮增速器等动力装置,磁悬浮电动机由于无需单独的润滑装置,运行效率高且维护方便(得益于轴承模块化设计),已广泛应用于空气压缩机、离心式鼓风机和真空泵等领域中。

某大尺寸轴承试验机动力系统采用磁悬浮电动机取代传统电主轴作为设备主要动力,针对其在轴承试验时出现失稳现象的问题,从磁悬浮电动机运行特点开展研究,结合轴承试验运行工况进行失稳分析并提出改善措施。

1 轴承试验背景

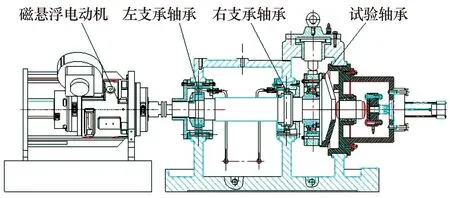

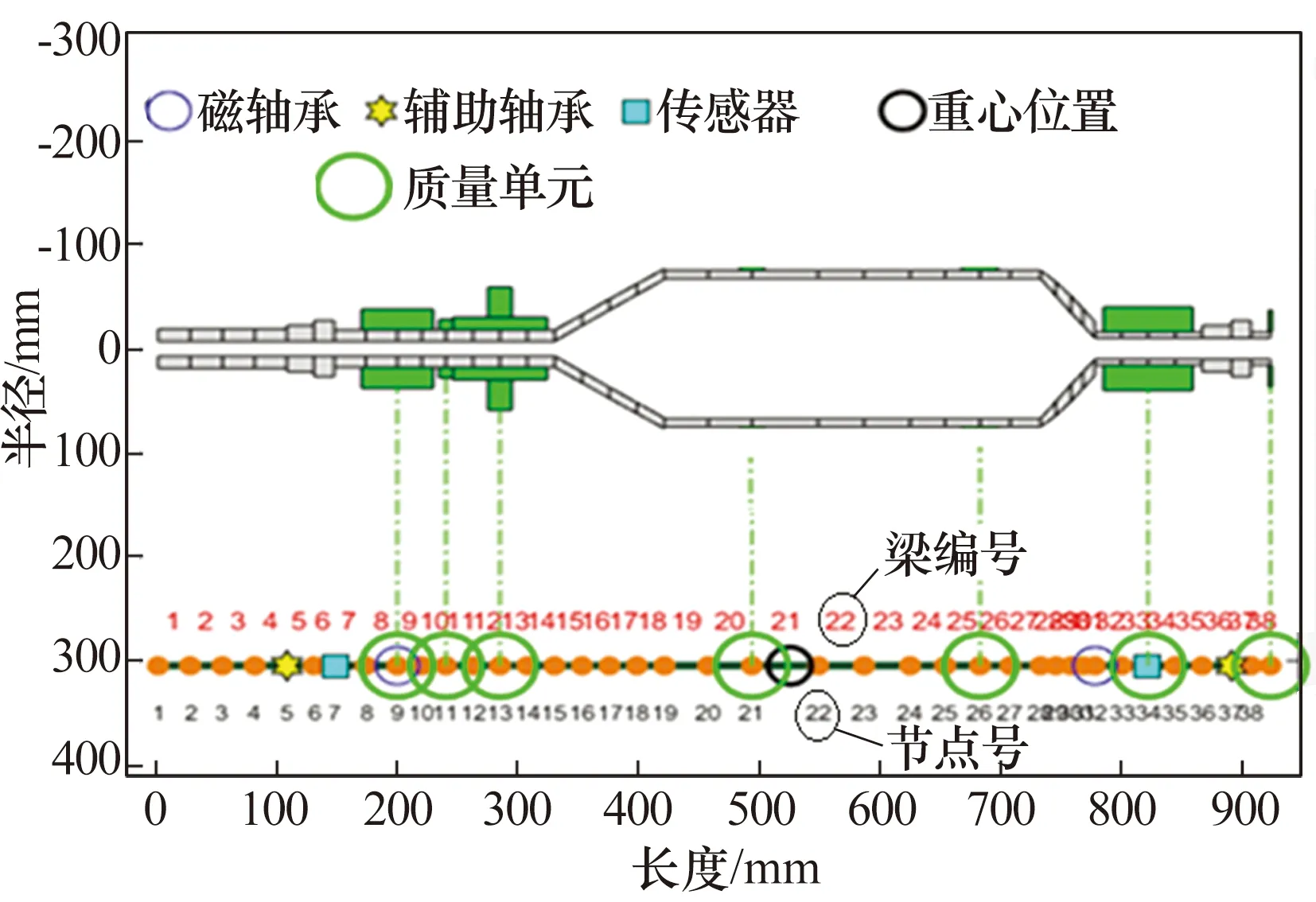

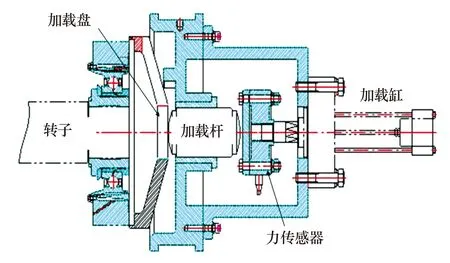

某型号航空发动机3#支点轴承耐久性试验计划在大尺寸轴承试验机上进行,如图1所示,该试验机采用磁悬浮电动机作为驱动,左支承轴承为三点角接触球轴承(61822MS1),右支承轴承为圆柱滚子轴承(1002926N),可开展内径60~160 mm角接触球轴承、深沟球轴承和圆柱滚子轴承的高dn值试验(含打滑试验)、耐久性试验、断油试验以及寿命考核试验。

图1 试验机结构示意图Fig.1 Structure diagram of tester

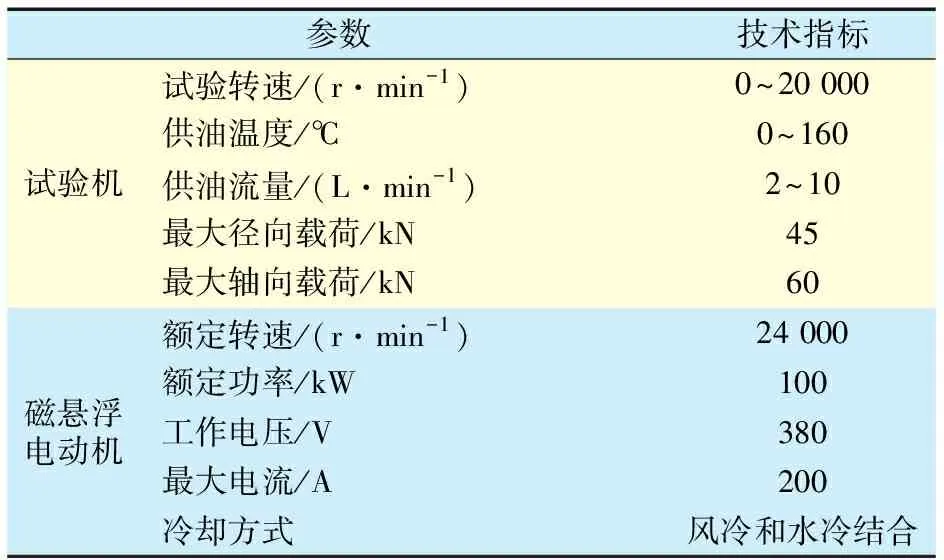

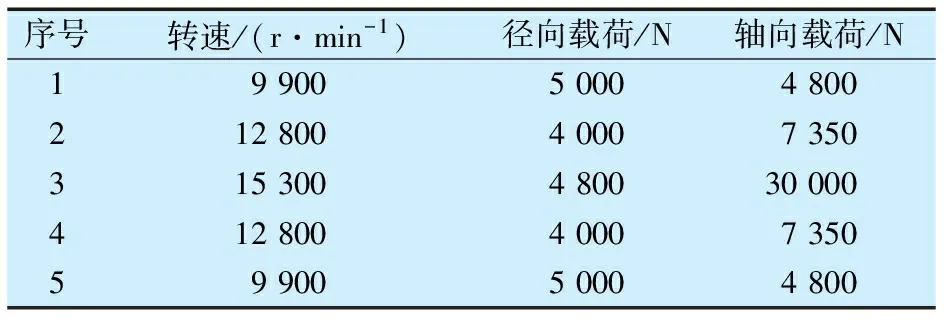

轴承试验机及其磁悬浮电动机的主要技术指标见表1。为保证航空发动机轴承在安装工艺等因素的影响下仍能达到预期运行效果,每套轴承在正式试验前需进行在台磨合试验,磨合试验后对润滑油采样检测,合格后方可进行正式试验。磨合试验工况见表2。

表1 轴承试验机及其磁悬浮电动机的技术指标

表2 磨合试验工况Tab.2 Running-in test conditions

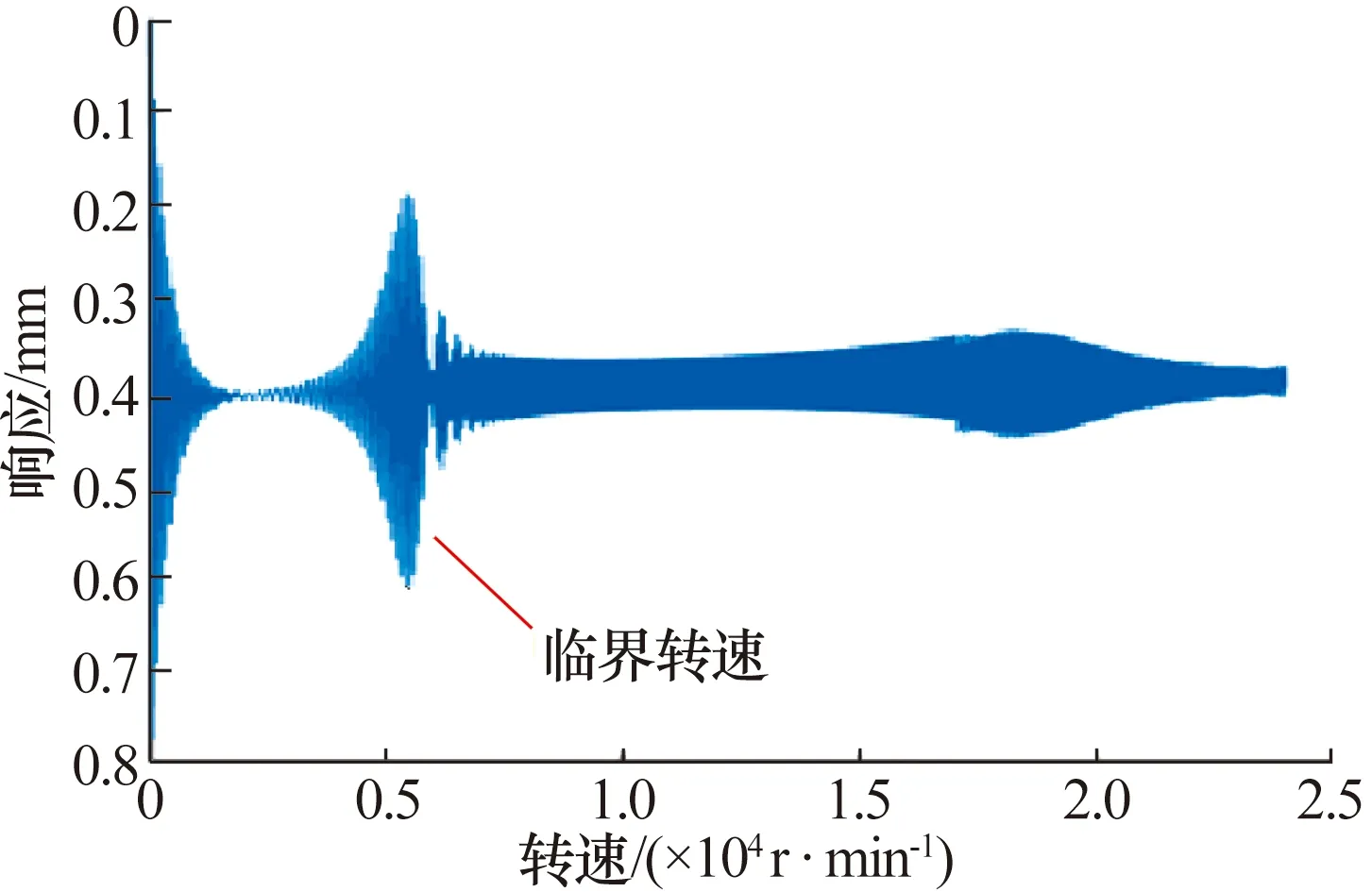

磨合试验时,先对试验轴承施加5 000 N的径向载荷和4 800 N的轴向载荷,待载荷稳定后启动电动机,目标转速设置为9 900 r/min,随着磁悬浮电动机转速的升高,其轴心位移逐渐增大,当转速达到5 100 r/min附近时轴心位移(图2)超出报警阈值,磁悬浮电动机失稳停车,多次尝试均发生此现象,导致磨合试验无法正常开展。

图2 电动机失稳瞬间轴心位移图Fig.2 Axis displacement diagram at the momentof motor instability

2 磁悬浮电动机失稳分析

磁悬浮轴承的间隙远大于滚动轴承游隙,同时自身集成位移监测控制系统,具备实时主动控制能力。当磁悬浮电动机运转过程中所受激励频率与自身某阶固有频率接近时,系统振幅显著增大,出现共振现象,破坏转子系统的平衡,导致运行环境变差,可能引起失稳。如果失稳转速在转子系统临界转速范围内,而转子系统临界转速受控制参数变化的影响很小,只能改变转子本身的尺寸[4]。在无法改变电动机结构的情况下,只能通过降低转子系统不平衡离心力和不对中产生的激振力,试验转子在试验前均在平衡机进行了动平衡,其不平衡量小于5 g·mm,因此主要考虑不对中对转子系统运转安全和稳定的影响。

2.1 转子动力学分析

磁悬浮电动机的转子是典型的高速旋转机械,高速运转时转子质量不平衡产生的离心力会使电动机旋转精度、刚度性能等受到严重威胁。随着转速的提高,质量不平衡引起的激振力会在临界转速时达到最大振幅[4]。通过对转子系统进行动力学分析,可以得到转子系统的临界转速。

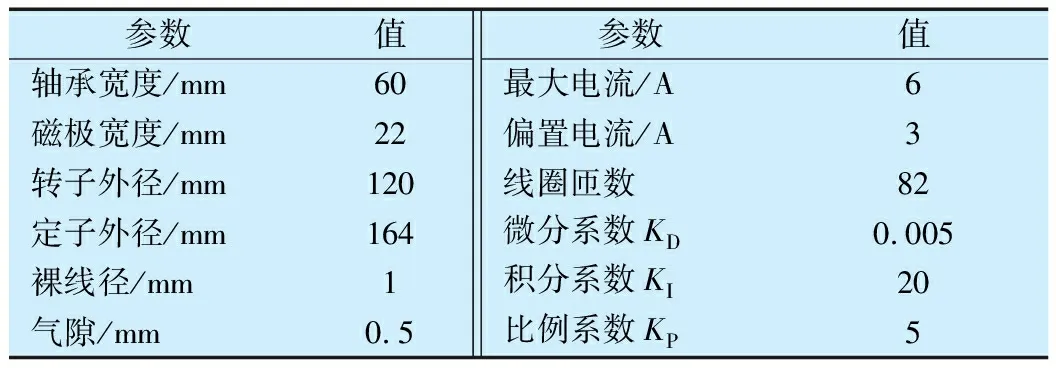

磁悬浮轴承的特性与电动机、转子系统密切相关,转子转速、偏心、陀螺力矩、外部激励等工况参数不断改变,仅在单个电磁轴承上难以模拟出这些变量,因此采用Comsol仿真软件建立磁悬浮电动机转子模型,利用Comsol的多物理场分析能力求得磁悬浮轴承与转子的耦合特性。该试验机采用了C型八磁极的径向磁悬浮轴承,其主要参数见表3,磁悬浮电动机转子系统模型如图3所示。

表3 磁悬浮轴承的主要参数Tab.3 Main parameters of magnetic bearing

图3 电动机转子系统有限元模型Fig.3 Finite element model of motor rotor system

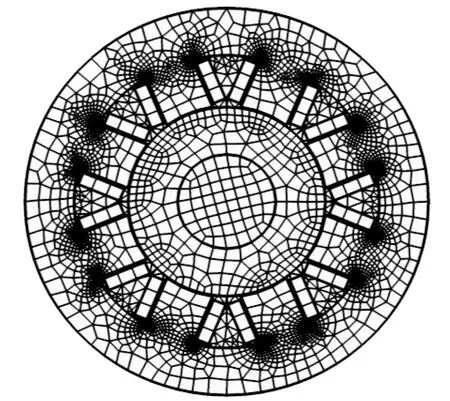

通过设定不同直径的等截面梁单元离散转子中的2处锥形梁,得到转子有限元梁模型,其中节点56个,Timoshenko梁单元55个。考虑耦合计算需在每一时间步计算电磁场、变形场等多个变量,因此控制径向磁轴承有限元模型的网格数,生成网格如图4所示。

图4 径向磁轴承的网格划分Fig.4 Grid of radial magnetic bearing

模型建立完成后,可以通过升速响应分析运行过程中转子系统何时跨越临界转速。由于该磁悬浮轴承的支承刚度相对于转子刚度弱很多,转子会有明显的刚性临界转速,磁悬浮轴承处转子升速振动特性曲线如图5所示。

图5 磁轴承处转子升速振动特性曲线Fig.5 Rotor speed-up vibration characteristic curveat magnetic bearing

由图5可知电动机在5 000 r/min附近出现一阶临界转速,结合图2分析可知:电动机失稳发生在一阶临界转速附近,转子位移迅速增大,超出了磁悬浮轴承的最大允许间隙,从而导致失稳现象。在无法改变转子系统一阶临界转速的情况下,可通过改善转子系统不对中状态对电动机的影响,确保电动机转子在可接受的激振力水平下跨过一阶临界转速,达到要求的试验工况。

2.2 不对中分析

不对中是旋转机械中最常见的故障之一,常引起转子振动加剧、轴承磨损、转静子碰摩等故障[5]。不对中分为转子不对中和支承不对中两类:转子不对中涉及到要求同轴的多转子,主要由安装装配或者使用过程中的相邻转子不同轴造成;支承不对中是指转子的运转轴心与支承中心线有偏离,不能重合,主要由轴承系统偏置造成。

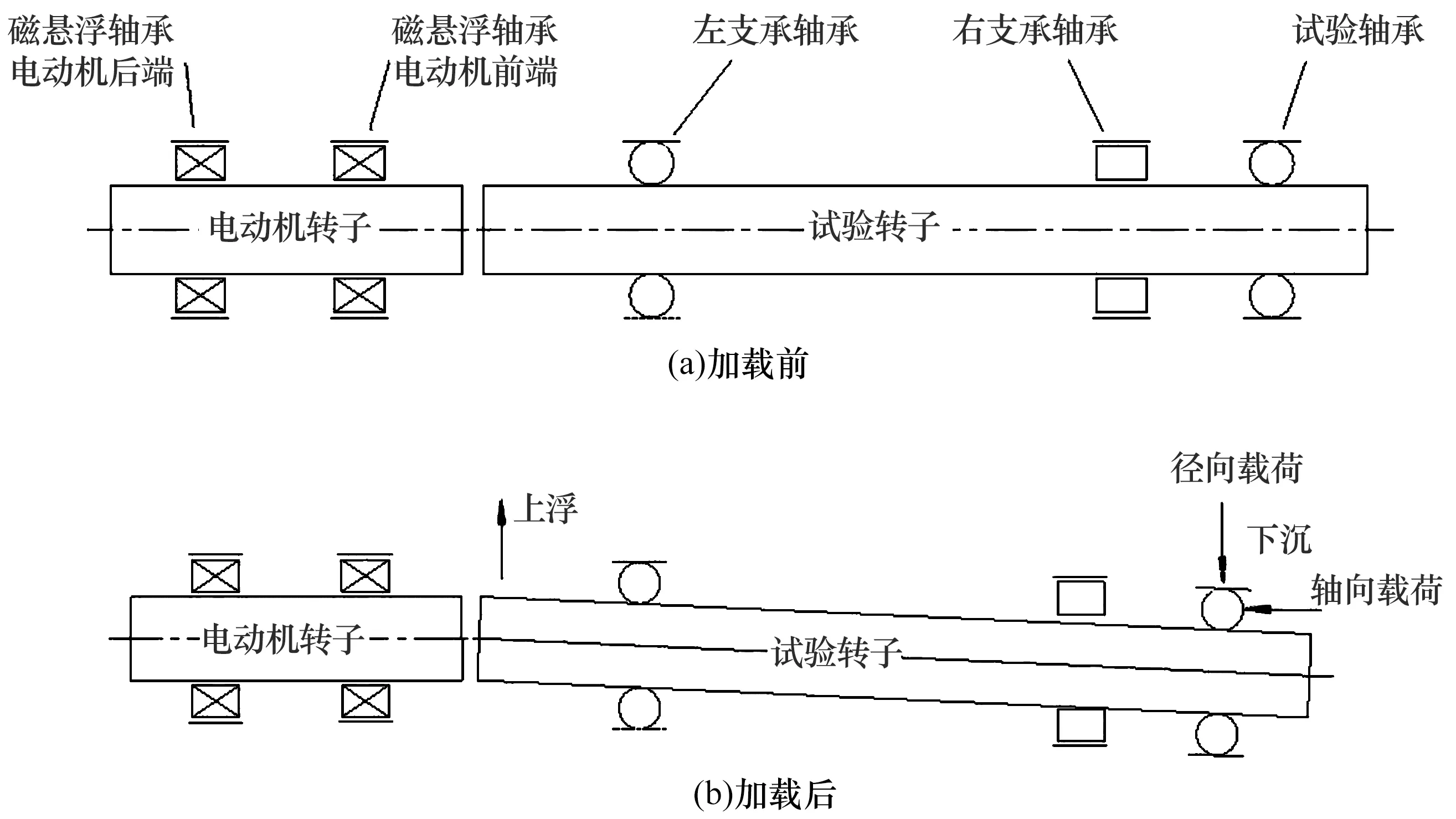

2.2.1 转子不对中

该轴承试验机采用悬臂梁支承方式,试验轴承安装在悬臂端,直接承受加载系统施加的径向载荷和轴向载荷。为保证电动机转子与试验转子试验时的同轴度,试验前对磁悬浮电动机和试验转子进行了安装对中。首先,将磁悬浮轴承控制器通电,使电动机转子保持稳定悬浮状态,在该状态下按照电主轴对中方式对电动机和试验转子进行对中,如图6a所示。当向试验轴承施加径向载荷后,该轴承下沉,试验转子将以右支承轴承为支点,转子左端上浮,上浮量为左支承轴承径向游隙,约0.06 mm,电动机转子与试验转子的旋转轴线形成明显不对中状态,如图6b所示。

图6 加载前、后电动机转子与试验转子的对中情况Fig.6 Alignment of motor rotor and test rotor before and after loading

为保证电动机转子与试验转子有相同的回转轴心且轴线一致,在磁悬浮电动机处于悬浮状态的同时,也应对试验转子施加一定载荷使其处于加载状态,保证试验转子状态与试验运转时一致。在该状态下,通过调整电动机底座高度保证电动机转子倾斜方向与试验转子一致,调整后整个轴系状态如图7所示。

图7 转子轴系理想对中状态Fig.7 Ideal alignment state of rotor shafting

2.2.2 支承不对中

轴承试验机是典型的转子-滚动轴承系统,除了转子不对中外,支承不对中也是造成转子系统振动的重要因素,滚动轴承非线性力是使转子-滚动轴承系统产生非线性振动现象的主要根源[6]。试验轴承为某型角接触球轴承,主要用于支承发动机转子,承担转子产生的轴向载荷和径向载荷,其中轴向载荷最大可至40 kN,轴向游隙为0.400~0.640 mm,接触角为34°±3°。轴向载荷直接决定着试验轴承的游隙变化,施加不均衡会导致轴承支承偏置。该试验机采用液压加载方式,通过膜片作用多加载杆对悬臂端试验轴承施加轴向载荷,如图8所示,由于加载过程中接触摩擦和配合等因素的影响,各加载杆施加的力不均衡,使轴承产生一定的偏置,影响转子运转状态并导致转子支承不对中。

图8 多杆加载方式Fig.8 Multi-rod loading mode

为消除轴向载荷施加不均衡引起的支承不对中,采用如图9所示的单杆加载方式,单杆直接作用在加载盘中心位置对轴承施加轴向载荷,并在加载杆与加载缸之间增加一个力传感器,实时测量加载力以便进行闭环控制。这种加载方式消除了多杆同时作用导致的加载不平衡问题,降低了轴向加载引起的轴承偏置,有利于改善转子运行状态。

图9 单杆加载方式Fig.9 Single rod loading mode

3 试验验证

按照图7和图9所示,再次对试验轴承进行磨合试验,试验过程中轴心位移和转速随时间的变化曲线如图10所示:开始试验后,轴心轨迹x和y均随着转速的升高而增大,在电动机启动13 s时达到最大值(y方向约85 μm)但并未触发报警阈值;随着转速继续增加,轴心轨迹迅速减小至10 μm以下;电动机转子系统的一阶临界转速范围与计算结果较为一致,跨过一阶临界转速后,转子系统的轴心轨迹稳定,可以进行轴承性能试验。

图10 转子系统轴心位移和转速随时间的变化Fig.10 Variation of axial displacement and speedwith time of rotor system

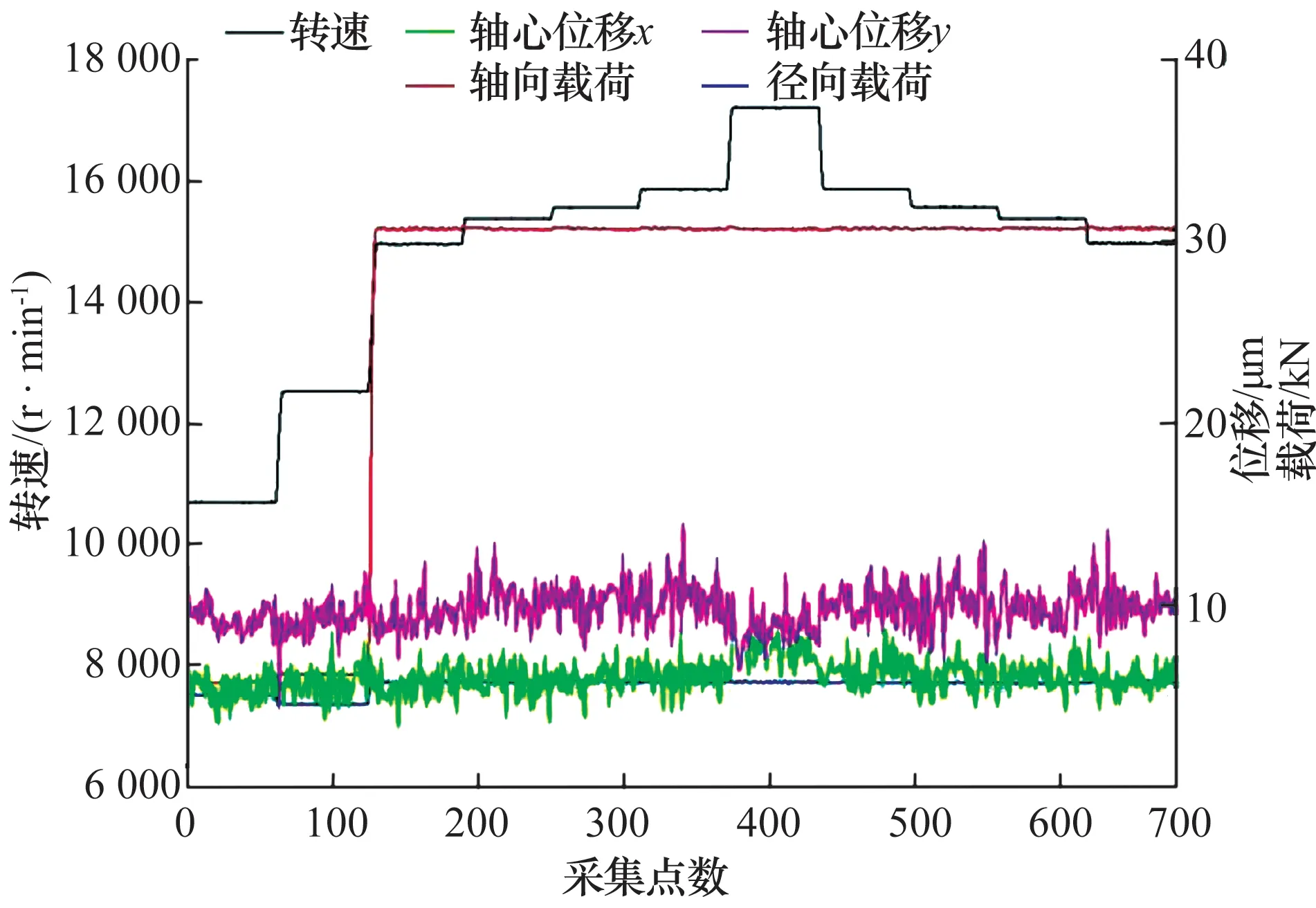

该试验轴承的某次寿命试验过程中,电动机轴心轨迹随转速和载荷的变化如图11所示:随着转速谱和载荷谱的变化,电动机运行稳定,轴心轨迹良好。

图11 寿命试验电动机轴心轨迹-转速/载荷曲线

4 结束语

对磁悬浮电动机在航空发动机轴承性能试验中的失稳现象进行分析,针对转子和支承不对中问题进行改进,改善了轴向加载方式,通过试验验证了改进方案的有效性。目前,该磁悬浮电动机已在大尺寸轴承试验机中运行将近2 000 h,承担了数个型号支点主轴轴承的性能试验、耐久性试验,在转速精度控制、电动机加减速特性等方面均满足试验要求。