叠层缝合碳纤维增强铝基复合材料低速冲击及冲击后剩余压缩力学性能

2022-06-08蔡长春徐志锋王振军

顾 姝,蔡长春,余 欢,徐志锋,王振军

(南昌航空大学 轻合金加工科学与技术国防重点学科实验室,南昌 330063)

纤维增强复合材料(FRP)因密度小、比强度高、比模量大、各项力学性能优异而被广泛应用,其中碳纤维增强复合材料(CFRP)以其高强高模、耐高温、可多维编织、热力学性能优良等特点脱颖而出,广泛应用于航空航天领域,但其特殊的使用环境中存在如飞鸟、冰雹等外来物体的冲击,对复合材料造成一定程度的损伤,降低其力学性能,缩短其使用寿命,影响飞行安全。因此,对于复合材料冲击损伤特性的研究具有重要意义[1]。

国内外众多学者研究了纤维增强复合材料在冲击后的损伤状态和力学性能。张志远等[2]以T700 碳纤维环氧树脂基复合材料层合板为研究对象,进行三种不同能量的冲击实验,发现在同一能量下,越靠近冲击侧的子层,分层损伤程度越小,而随着冲击能量的增加,各种损伤类型的损伤面积也变大。Liu 等[3]使用树脂浸渍法制备了由碳纤维单向层和编织层组成的混合复合材料层压板,并对不同叠层的试样进行了落锤冲击实验,结果表明,试样叠层通过改变整体弯曲刚度来影响复合材料层合板的冲击响应。袁守忍等[4]研究了浅交直联、浅交弯联以及深角联三种结构的2.5D 机织复合材料抗冲击性能,发现受冲击损伤最小的是深角联,其次是浅交直联,浅交弯联受损伤最大,吸收能量也最多。Behzad 等[5]对比了2D 与3D 机织复合材料的抗冲击性能,发现3D 机织复合材料能吸收更多的冲击能量,且凹坑深度、分层及损伤面积更小。Kumar 等[6]通过改变SiC 的质量分数,制备了SiC/Al复合材料,并对其进行了冲击实验和磨损实验,发现SiC 体积分数为9%的复合材料冲击强度和比磨损率比基体合金的高。李海龙等[7]研究了环氧树脂/碳纤维布/铝复合材料的抗冲击性能,发现含有四层碳纤维布的复合材料的冲击强度比纯环氧树脂的冲击强度高了34 倍。

不同程度的冲击能量会使复合材料造成不同的损伤模式。低速冲击(low-velocity impact,LVI)造成的损伤往往出现在复合材料的内部,表面难以目视检查或勉强可检,在后续使用过程中,这些损伤会继续拓展,导致如压缩强度、弯曲强度、弯曲刚度等性能降低。因此,复合材料的冲击后压缩(compression-after-impact,CAI) 强度测试成为评估复合材料剩余承载能力的主要方法之一[8-9]。

马少华等[10]研究了含低速冲击损伤的平面编织复合材料层压板的压缩失效行为,发现表面凹坑深度随着冲击能量的增大而增大,并在40 J 附近发现拐点。崔海坡等[11]对两种不同铺层参数的T300/BMP316 复合材料层合板进行了CAI 实验研究,结果表明,在受同样能量冲击后,不同铺层参数的层合板CAI 强度差别很大,但对冲击损伤投影面积几乎没有影响。林智育等[12]对比了T300QY8911和T300/5405 两种复合材料层压板的CAI 强度,结果发现,随着冲击能量的增加,CAI 强度随之减小,而在相同的冲击能量作用下,随着冲击点背面支持刚度的增加,CAI 强度随之增加。赵巧莉等[13]对碳纤维平纹机织复合材料的LVI 及CAI 性能进行了预测仿真及实验,对比发现层合板受到的冲击能量越大,呈现出的层间损伤越大。戴云锋等[14]研究了2.5D 机织复合材料受不同能量冲击后沿0°及45°方向的压缩性能,结果发现:在同一能量下,材料沿45°方向的CAI 强度均低于0°方向,而随着冲击能量的增加,0°试件的压缩强度下降更为明显。目前国内外对于纤维增强复合材料低速冲击损伤及冲击后压缩强度的研究报道主要集中在树脂基复合材料,在铝基复合材料方面的研究相对较少。

由于单向和层合结构的纤维增强复合材料缺少厚度方向的铺设,受到冲击载荷时极易发生分层开裂的现象,而采用三维编织工艺制备的复合材料则避免了这一缺点,提高了整体性能[15]。严实等[16]以三维五向碳纤维/环氧树脂编织复合材料为研究对象,针对不同编织角度进行了LVI 实验及其CAI强度测试,结果发现,编织角越大,其抗冲击性能越强,CAI 强度越低。相较于三维五向结构,叠层缝合结构不仅能制得异形薄壁曲面,也可以将不能一次编织成形的立体织物进行缝合连接,从而得到复杂的整体结构[17-18]。近年来许多研究工作者对叠层缝合结构复合材料的各项力学性能进行了实验研究,陈卫军等[19]、兰泽宇等[20]、冯景鹏等[21]对叠层缝合碳纤维增强铝基(Cf/Al)复合材料进行了一系列的静态拉伸、弯曲、压缩及剪切实验,并对其破坏特征和断口形貌进行观测,完成了对叠层缝合Cf/Al 复合材料基础性能的研究,但并未研究材料的冲击性能及CAI 性能。

本工作以铝合金ZL301 为基体,碳纤维叠层缝合结构织物为增强体,采用真空压力浸渗法制备叠层缝合结构碳纤维增强铝基(Cf/Al)复合材料,对其施加不同能量进行LVI 实验,采用光学显微镜和工业数字X 射线成像系统判断其损伤模式。对含冲击损伤的Cf/Al 复合材料进行CAI 实验,利用SEM 观察其断口形貌,探讨损伤失效机制,分析冲击能量与剩余强度之间的关系。

1 实验材料与方法

1.1 实验材料

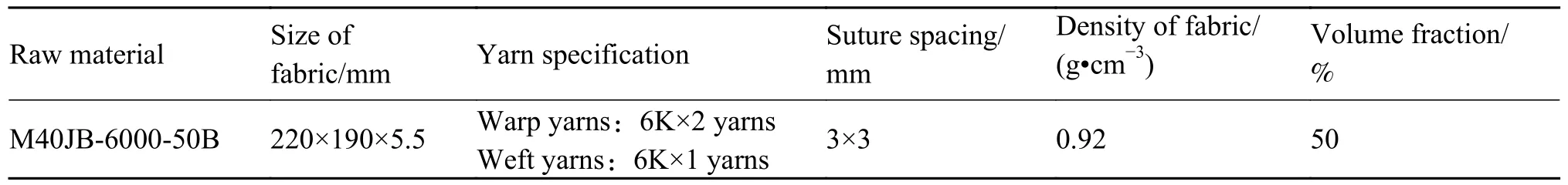

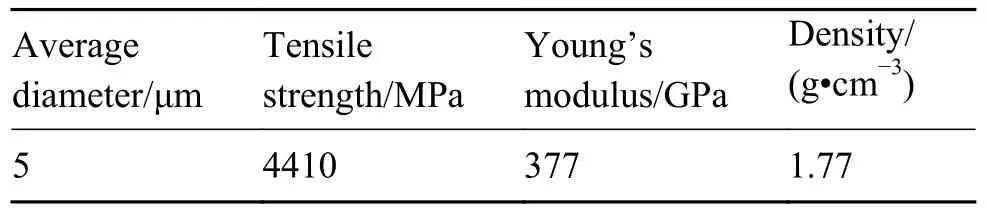

增强体材料为日本东丽公司所研制的碳纤维M40J,基体材料为铝镁系合金ZL301,将碳纤维编织成体积分数50%的叠层缝合结构预制体。叠层缝合结构是将三上一下结构的斜纹机织布按所需厚度进行铺层,再用Z向纤维进行缝合而得到的完整结构,编织工艺参数如表1 所示。M40J 碳纤维的主要性能参数如表2 所示,ZL301 的主要化学成分如表3 所示。

表1 叠层缝合编织工艺参数Table 1 Technological parameters of laminated stitching and knitting

表2 M40J 碳纤维的性能参数Table 2 Property parameters of M40J carbon fibers

表3 ZL301 合金成分(质量分数/%)Table 3 Composition of ZL301 alloy(mass fraction/%)

1.2 材料制备

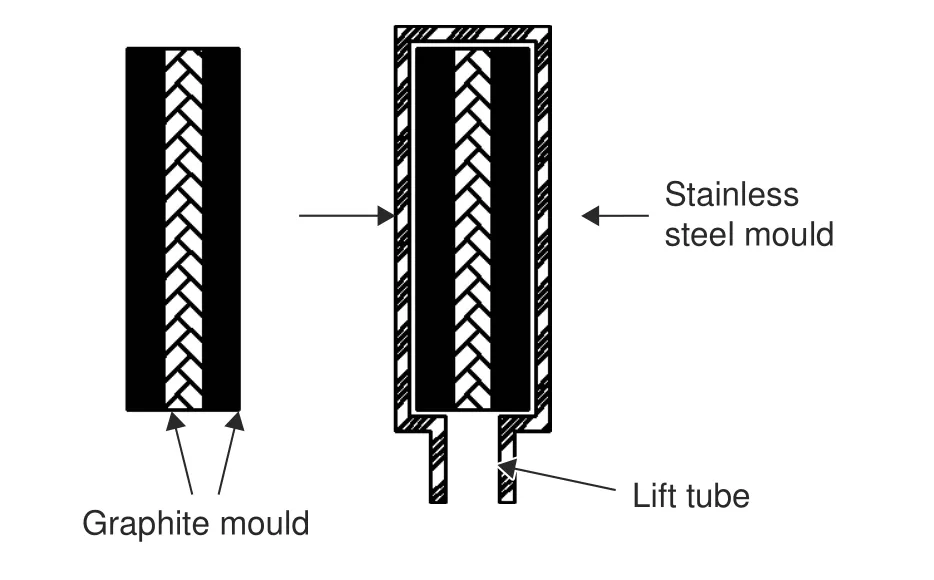

将预制体放置在石墨模具中,盖紧压实固定,然后装入不锈钢模具中,焊接成形。制造完成后在模具底部开孔并焊接一根不锈钢圆管作为升液管,如图1 所示,然后对整个装置进行气密性检验,确保该装置的密封性。

图1 封装示意图Fig.1 Schematic diagram of packaging

采用真空压力浸渗法制备叠层缝合Cf/Al 复合材料,具体步骤为:将提纯后的熔融铝液和封装好的预制体分别放在设备的不同位置,盖好炉盖密封设备,抽真空后充入氩气进行洗气,然后将设备加热至560 ℃,保温180 min 后放掉氩气,再次抽真空,最后升起坩埚,使得升液管下端被铝液浸没,形成“液封”,通过控制气压至8 MPa 形成铝液对纤维预制体的反重力填充,保压20 min 后关闭设备,待冷却至室温后去除不锈钢外壳及石墨模具即可得到叠层缝合Cf/Al 复合材料板。

1.3 低速冲击实验

按照ASTM D7136/D7136M—2012 进行低速冲击实验,利用电火花线切割机将叠层缝合Cf/Al 复合材料加工成150 mm×100 mm× 5.5 mm的试样。采用Instron Dynatup 9250 HⅤ型落锤加载试验机进行低速冲击实验,半球锤头直径为12.7 mm,质量为7.26 kg,定位精度为0.1 mm,最高冲击速度为20 m/s,最高冲击能量为826 J。该试验机的冲击能量是由落锤自身重力和设备顶部弹簧提供的,由于本实验所需冲击能量较低,可通过落锤上升的高度由自身重力势能转化为冲击能量。实验时将试样固定在装置底部,保证锤头位于试样中央,落锤上升至0.21 m、0.33 m 和0.43 m,对应冲击能量为15 J、23 J 和30 J,然后释放落锤,使其自由落体击打试样,同时采用自动装置防止二次冲击。冲击过程中传感器采集锤头的能量、位移、接触载荷等数据。冲击实验完成后,采用光学显微镜(OM)观察试样的表面损伤形貌,并利用工业数字X 射线成像系统(TITAN E320)进行直接数字化X 射线(directdigit radiography,DR)无损检测。

1.4 冲击后压缩实验

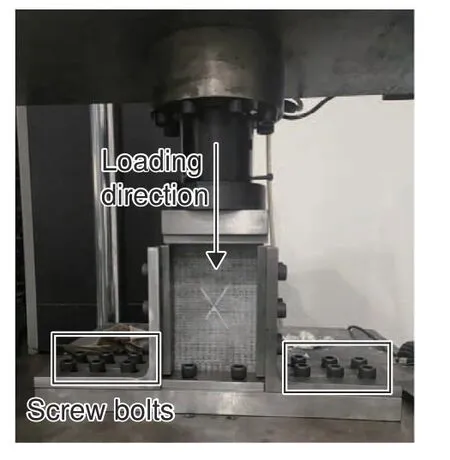

对冲击后的试样进行压缩测试,为防止试样在压缩载荷下失稳,采用如图2 所示的防失稳夹具,参照ASTM D7137/D7137M—2012 设计夹具,夹具内部通过螺栓调节松紧,根据试样的尺寸进行设置,保证为试样提供合适的边界条件。实验在WDW-E100D 电子万能试验机上进行,试样夹持状态如图3 所示,加载方向沿预制体的经纱方向,加载速率为0.5 mm/min,同时记录载荷-位移曲线,直到试样失效停止测试。试样的剩余压缩强度σCAI根据式(1)计算:

图2 夹具示意图Fig.2 Schematic diagram of fixture

图3 冲击后压缩实验夹持状态Fig.3 Clamping state of compression after impact test

式中:P为压缩破坏载荷,N;b和h为试样的宽度和厚度,mm。

压缩实验完成后,采用光学显微镜(OM)和场发射扫描电子显微镜(SEM)对试样表面损伤及断口形貌进行观察。

2 结果及讨论

2.1 低速冲击实验

2.1.1 损伤形貌

图4 为叠层缝合Cf/Al 复合材料经过不同能量冲击后的正反面损伤形貌及实时DR 成像。在试样正面均出现了圆形凹坑,凹坑周围均有因剪切作用产生的基体变形及开裂现象,背面出现局部“鼓包”并产生了沿经纱方向的裂纹,裂纹的长度随着冲击能量的增加而增长,这是由于叠层缝合Cf/Al复合材料的经纱股数比纬纱股数多,在冲击载荷作用下,纬纱率先断裂,从而导致裂纹沿经向扩展。随着冲击能量的增加,叠层缝合Cf/Al 复合材料的宏观损伤程度越发严重。当冲击能量为15 J 时,试样背面仅出现基体开裂现象,当冲击能量达到23 J 时,试样背面产生了纤维拔出并伴随少量纤维断裂的现象,当冲击能量达到30 J 时,试样背面受拉伸应力造成大量纤维发生断裂,但损伤并未产生穿透,没有形成整体性断裂(图4(c-3))。

2.1.2 低速冲击损伤机理

图5 为叠层缝合Cf/Al 复合材料在不同能量冲击下的时间-载荷曲线、时间-能量曲线和位移-载荷曲线。从图5(a)时间-载荷曲线可以看出:在施加载荷初期,由于锤头刚接触到试样,基体合金先受到挤压,产生形变,出现裂纹,表现为载荷下降。随着时间推移,锤头继续下压,碳纤维开始承受冲击载荷,纤维与基体界面开始出现脱粘现象,随着载荷的增加,当大于纤维承载极限时,纤维将从基体中拔出并断裂。当载荷越来越大,曲线逐渐产生波动,表明此时试样内部已经产生纤维断裂等一系列损伤,在30 J 冲击能量下波动幅度更为明显。当载荷达到峰值后,曲线开始平稳下降,随着时间的增加,锤头与试样分离。从图5(b) 时间-能量曲线可以看出:锤头刚接触到试样时,吸收能量较少,曲线缓慢上升,随着锤头的下压,接触面积变大,吸收能量变快,经过大约5 ms,能量吸收达到稳定;但由于纤维拔出断裂等损伤现象的出现消耗了一部分能量,导致实测能量值较设定值略低。从图5(c)位移-载荷曲线可以看出:不同能量下,随着位移的增加,载荷变化趋势相同,且均以波动的形式增大。在载荷到达峰值后发生“断崖式”下降,表明试样内部结构已被破坏,不再具备吸收冲击能量的能力。随着施加的冲击能量的增加,试样受到的载荷增大,最大位移量也增大。

2.2 冲击后压缩实验

2.2.1 剩余压缩强度

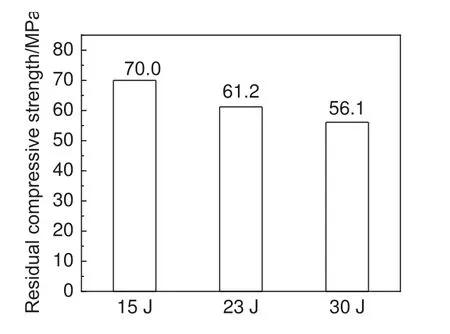

图6 为叠层缝合Cf/Al 复合材料经过不同能量冲击后的剩余压缩强度σCAI。由图6 看出,在15 J 冲击能量下,叠层缝合Cf/Al 复合材料的剩余压缩强度为70.0 MPa,在23 J 冲击能量下,其剩余压缩强度为61.2 MPa,在30 J 冲击能量下,其剩余压缩强度为56.1 MPa。可见冲击损伤对叠层缝合Cf/Al 复合材料剩余压缩强度值的影响较为明显,冲击能量越大,剩余压缩强度越低。其中在15 J 冲击能量下的剩余压缩强度最高,比在30 J 冲击能量下的剩余压缩强度高出24.8%,这是因为15 J 冲击能量造成的损伤面积更小,表面也仅是基体开裂等轻微损伤,剩余承载力更好。

图6 不同冲击能量下叠层缝合Cf/Al 复合材料的剩余压缩强度Fig.6 Residual compressive strength of Cf/Al composites with laminated stitch under different impact energy levels

2.2.2 损伤形貌

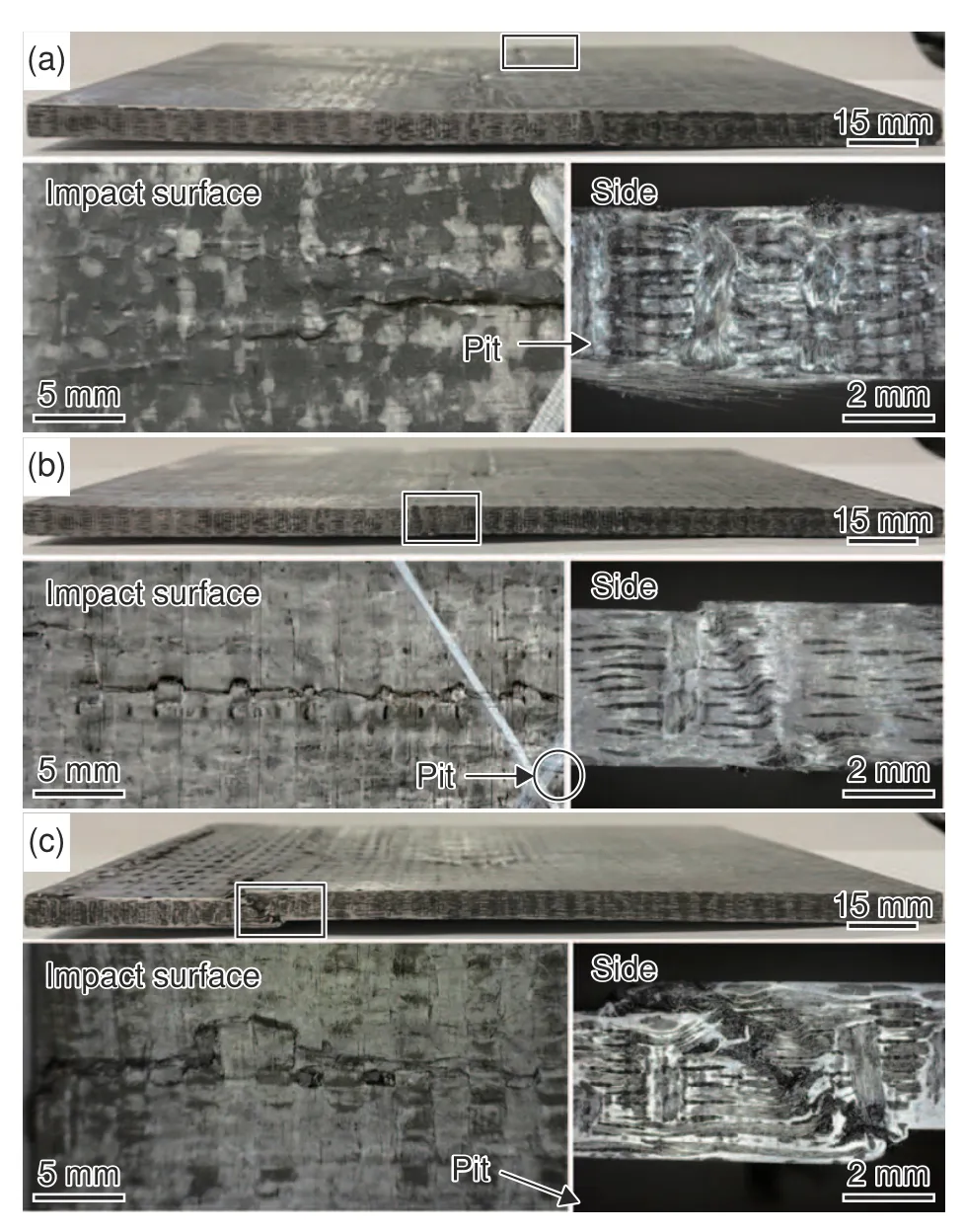

图7 为叠层缝合Cf/Al 复合材料CAI 实验后的破坏形貌示意图。由图7 可以看出,虽然有着不同程度的冲击损伤,但是压缩破坏均由受冲击裂纹端部横向扩展到试样边缘。局部破坏如图8 所示,试样均有翘曲,这是由于冲击使得试样背面鼓起。15 J冲击能量作用下的试样,受到压缩载荷后产生弯曲变形,冲击面的铝合金因挤压产生折痕,少量发生开裂现象,侧面未出现明显弯曲,但边缘处有少量纤维丝拔出,如图8(a)所示。23 J 冲击能量作用下的试样,因冲击损伤较严重,基体与纤维结合强度减弱,在受到压缩载荷后基体与纤维均被压溃断裂,冲击面出现了连续的沿纬纱方向的横向裂纹,从侧面看基体与纤维受剪切作用变形,呈现出明显的层状弯曲,如图8(b)所示。30 J 冲击能量作用下的试样,因冲击产生的裂纹更长,损伤面积更大,导致压缩产生的横向裂纹靠近试样上端,并伴随着纤维拔出及断裂等现象,从侧面看基体和纤维均已断裂,出现了约45°的斜向裂纹,并有部分纤维丝拔出,如图8(c)所示。通过对比三种不同的CAI 损伤形貌,发现承受的冲击能量越大,剩余承载力越差,CAI 破坏程度越严重。

图7 叠层缝合Cf/Al 复合材料CAI 实验后的破坏形貌示意图(a)冲击能量15 J;(b)冲击能量23 J;(c)冲击能量30 JFig.7 Failure morphology diagrams of Cf/Al composites with laminated stitch after CAI tests(a)impact energy 15 J;(b)impact energy 23 J;(c)impact energy 30 J

图8 叠层缝合Cf/Al 复合材料CAI 破坏形貌及局部放大图(a)冲击能量15 J;(b)冲击能量23 J;(c)冲击能量30 JFig.8 CAI failure morphologies and local enlarged drawings of Cf/Al composites with laminated stitch(a)impact energy 15 J;(b)impact energy 23 J;(c)impact energy 30 J

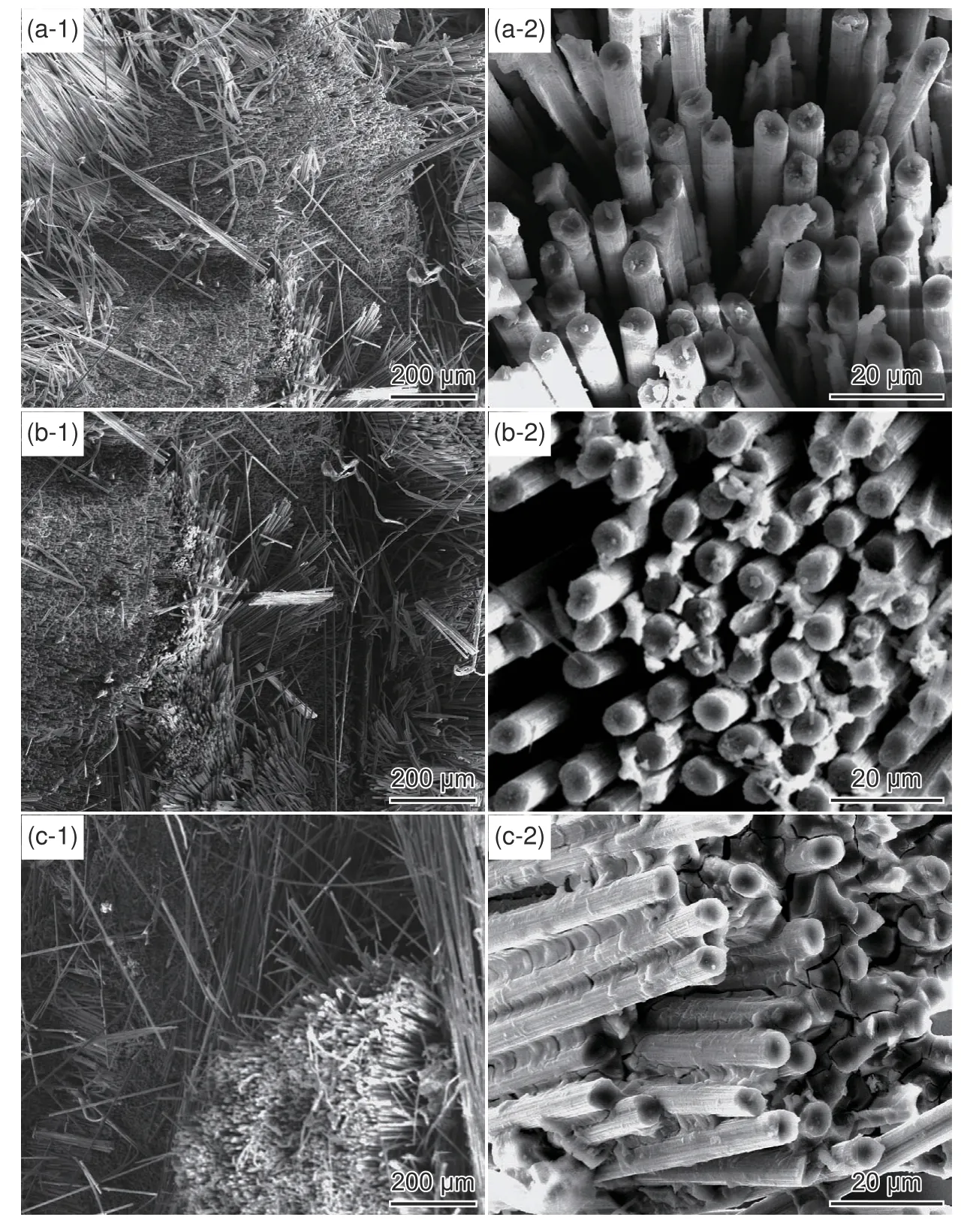

图9 为叠层缝合Cf/Al 复合材料CAI 断口微观形貌。由图9 可以看出,断口处纤维呈现出参差不齐的状态,存在大量杂乱且断裂程度不一的经向纤维,单根纤维大多呈现出剪切破坏的现象。致密的复合材料在进行压缩时,经纱在剪切力的作用下向纬向和Z向产生偏移,纤维束与基体合金剥离开,导致纤维束间出现空隙,空隙的大小与冲击能量的大小成反比,冲击能量越小,复合材料内部的损伤越小,所受到的压缩载荷越大,经纱偏移量越大,纤维束间空隙越大。在15 J 冲击能量作用下,复合材料压缩断口处纤维束与基体合金的剥离明显,纤维束间空隙较大(图9(a))。在23 J 冲击能量作用下,复合材料的压缩断口处纤维束间虽然仍有较大空隙,但断口相对平整,这是因为较大的冲击损伤使部分纤维与基体已经脱粘,甚至产生裂纹,界面结合强度大大被减弱,界面失效后纤维与基体更易于被剪切折断(图9(b))。在30 J 冲击能量作用下复合材料的压缩断口较为平齐,纤维束与基体合金的剥离不明显,这是因为复合材料在进行经向压缩前存在严重的内部损伤,部分纤维产生裂纹,在压缩载荷的作用下裂纹扩展至整个平面导致复合材料破坏失效(图9(c))。

图9 叠层缝合Cf/Al 复合材料CAI 断口微观形貌(a)冲击能量15 J;(b)冲击能量23 J;(c)冲击能量30 J;(1)低倍;(2)高倍Fig.9 Micromorphologies of CAI fracture of Cf/Al composites with laminated stitch(a)impact energy 15 J;(b)impact energy 23 J;(c)impact energy 30 J;(1)low magnification;(2)high magnification

2.2.3 CAI 失效机制

图10 为叠层缝合Cf/Al 复合材料在受到不同能量冲击后进行经向压缩的位移-载荷曲线。从图10 可以看出,在初始阶段,三条曲线均呈非线性特征。随着载荷的增加,三条曲线均进入线性阶段,最后曲线急剧下降,此时载荷已到达复合材料的压缩承载极限,材料开始卸载,随着纤维断裂等损伤大量出现,曲线开始快速下降,表明材料已被破坏,无法承载。结合三条曲线可以看出,冲击能量越大,压缩极限载荷越小。不同的是,在15 J 和23 J 冲击能量作用下复合材料的压缩曲线均呈现脆性断裂的特征,这是因为冲击能量较小,造成的损伤不严重,在压缩载荷作用下纤维与基体需要承受更多的力,在界面产生损伤前,纤维与基体承受的力达到了其压缩载荷极限,所以材料发生脆性断裂。而在30 J 冲击能量作用下复合材料的部分纤维已经断裂,并且界面损伤严重,局部已经失效,无法有效传递载荷,导致纤维承载效果下降,基体必须承受更多载荷,因此加剧了基体的塑性变形,在位移-载荷曲线上呈现斜率下降的现象。由于纤维和基体无法共同承载,导致纤维沿界面剪切破坏。

图10 不同冲击能量下叠层缝合Cf/Al 复合材料的CAI 位移-载荷曲线Fig.10 CAI displacement-load curves of Cf/Al composites with laminated stitch under different energy levels

3 结 论

(1)叠层缝合Cf/Al 复合材料受到低速冲击后,在冲击正面产生圆形凹坑,背面鼓起并产生明显的裂纹,随着冲击能量的增加,裂纹沿经纱方向扩展,复合材料的损伤模式主要表现为基体开裂、纤维拔出及断裂。

(2)冲击损伤对叠层缝合Cf/Al 复合材料的冲击后压缩(CAI)强度有着较大的影响,在15 J、23 J、30 J 的冲击能量下,复合材料的剩余压缩强度分别为70.0 MPa、61.2 MPa、56.1 MPa,其中在30 J 冲击能量下复合材料的剩余压缩强度比在15 J 冲击能量下的低24.8%。

(3)叠层缝合Cf/Al 复合材料经过CAI 实验后冲击面产生了沿纬纱方向的裂纹,且裂纹随冲击能量的增加由冲击裂纹端部逐渐横向扩展到试样边缘。压缩断口处纱线结构破坏严重程度随冲击能量的增加而加重,纤维呈现出剪切断裂后参差不齐的形貌。