铜合金表面激光熔覆镍基复合涂层性能分析

2022-06-08雍耀维赵瑞恒王军张帅

雍耀维,赵瑞恒,王军,张帅

宁夏大学 机械工程学院,银川 750021

铜和铜合金因具有优异的物理和化学特性被广泛应用于诸多领域。例如,Cu-Cr-Zr铜合金因为良好的导热性能和耐腐蚀性能被用作连续浇铸设备的结晶器,它是整个钢材连续浇铸生产的核心装置。在航天领域,CuZrAg铜合金因其良好导热性能被用于火箭发动机内衬,Cu-Ni-Sn铜合金因具有优异的耐蚀性和抗拉伸性能成为航空发动机和特种轴承的常用基础材料。但在实际应用中,高温作用下铜合金磨损严重,进而影响到了最终工件使用的质量。为了提高铜合金表面耐磨性,出现了很多增强铜合金表面的方法,例如通过电镀、热喷涂、熔覆等工艺均可获得具有一定耐磨性的表面涂层。电镀和热喷涂制备的涂层结合为机械结合,结合强度低,应用中极易脱落或者撕裂;其次,电镀也容易导致环境污染,在大批量使用时逐渐被激光熔覆技术取代。而激光熔覆效率高、成本低且无污染,可制备致密、均匀的表面涂层。采用高能束激光熔覆技术可在保持铜合金高导电性的同时提高耐磨性及其他机械性能。

由于铜基合金存在热导率高、对激光的反射率高、与熔覆层材料体系之间浸润性差、表面氧化层致密、膨胀率较高等问题,其熔覆难度有所增加。为了在铜合金上获得结合良好的涂层,研究人员根据Cu和Ni的互溶特性,一般采用Ni基合金粉末进行熔覆,或者采用Ni基合金粉末打底后熔覆,也可采用高功率激光设备直接熔覆。

在诸多的激光熔覆表面增强方法中,通过添加颗粒增强的方法得到了广泛认可,其中原位生成复合金属颗粒增强陶瓷相因其界面结合性能优良而得到了更多的应用。常添加或者原位生成的陶瓷颗粒相以过渡金属元素的氧化物、碳化物、硅化物、硼化物或氮化物为主。在这些陶瓷相中,ZrC表现出优良的综合性能,具有较高的硬度、良好的化学稳定性和热稳定性,适用于提高涂层的常温和中高温耐磨性,以及耐磨耐蚀等性能。

虽然WC在激光熔覆增强涂层中应用更为广泛,但WC在高温条件下容易分解。因ZrC和W有相近的热膨胀系数和很高的导热系数,所以ZrC在高温下与W易形成稳定的(W, Zr)C相,可以避免亚稳态或低熔点相的生成。在高温熔覆条件下,WC与ZrC的混合物为生成稳定且性能更优的复合增强相提供了契机,为提高激光熔覆Ni基合金的高温耐磨性提供新的途径。本文借助WC和ZrC强化相可提高涂层耐磨性的特征,在铜合金表面制备Ni基复合碳化物涂层,通过分析复合涂层的组织结构、成形机理及摩擦磨损机理满足铜合金在高温耐磨场合下的应用。

1 实 验

1.1 实验材料和方法

基体材料取用结晶器常用的铬锆铜合金,尺寸为100×100×20 mm,成分为0.6wt%~1.1wt% Cr、0.15wt%~0.28wt% Zr,其余为Cu。实验中,先在试样表面电镀一层Ni,厚度约为2 mm,然后将之打磨至1 mm左右并清理,接着将Ni60和(ZrO+WC)的混合粉末预置在电镀层表面,预置厚度约为1 mm。Ni60粉末成分为0.8wt% C、4.0wt% Si、3.5wt% B、15.5wt% Cr、15.0wt% Fe、3.0wt% W。混合粉末中WC质量分数为30wt%(纯度为99.8%,阿拉丁有限公司), ZrO质量分数为10wt%(纯度为99.99%,阿拉丁有限公司),其余为Ni60。

实际应用中,材料对激光的吸收率与其导电导热性能负相关。铜合金是常见的激光高反材料,尽管对激光的吸收率很低,而且对不同波长的激光吸收率也有所不同,但一般对波长越短的激光吸收率越好。实验采用半导体激光器,基于前期的大量探索性实验,最终实验功率采用2 kW,光斑直径为2 mm,扫描速度根据熔覆效果设定为60~100 mm/min,搭接率为50%,熔覆在氩气氛围保护下进行。铜合金导热性能极佳,激光熔覆产生的热量在铜合金中被很快传递出去,对于熔覆过程不利,为此在熔覆前将铜基体预热到300 ℃左右,并在熔覆中同时利用电炉使基体保持温度恒定。

1.2 结构表征及性能测试

熔覆后,将试样按照标准流程进行组织观察和性能分析。试样采用王水溶液腐蚀,涂层的物相用X射线衍射仪(XRD, D8ADVANCE,BRUKER,Cu Kα辐射源,电压为40 kV,电流为40 mA)进行扫描分析,连续扫描速度为6 (°)/min。金相观察选用光学金相显微镜(SOPTOP,IE500M),熔覆层显微组织特征及硬质颗粒的分布规律观察分析利用电子扫描显微镜(SEM,JSM-6610)和配置在电镜上的能谱仪(EDS,Aztec X-Max 20)进行。微观硬度测量采用微观硬度计(HV-1000STA),根据GB/T 4340.1—2009测试,试验力为0.2 kgf(1 kgf=9.8 N),施压时间10 s。

摩擦实验均在MMUD-5盘-销式摩擦磨损实验机上进行,将熔覆试样切割成截面尺寸为∅4 mm×15 mm的圆柱销,对磨件用GCr15淬火圆盘,硬度为~HRC 60。摩擦前,将样件销和对磨盘进行处理,使粗糙度达到0.8 μm。实验过程中,2个熔覆试样销同时对压在固定的对磨圆盘上,旋转直径为35 mm。常温摩擦过程中,转速设定60 r/min,压力100 N,持续摩擦5 min,共摩擦30 min。

高温摩擦实验的对磨件圆盘材料为304不锈钢,达到设定温度450 ℃后保温15 min再开始实验,高温条件下载荷100 N,转速60 r/min,持续20 min;摩擦试件在摩擦前后经高温清洗、烘干后采用高精度电子天平(精度0.1 mg, G&GJJ224BC)称重,平行测量5次求平均值作为最终质量损失,磨损表面形貌利用扫描电镜测试。

2 实验结果与讨论

2.1 涂层组织结构

铜合金表面对激光的反射率非常高,在激光熔覆前对铜合金表面进行电镀处理,在铜合金表面首先电镀1层Ni涂层。

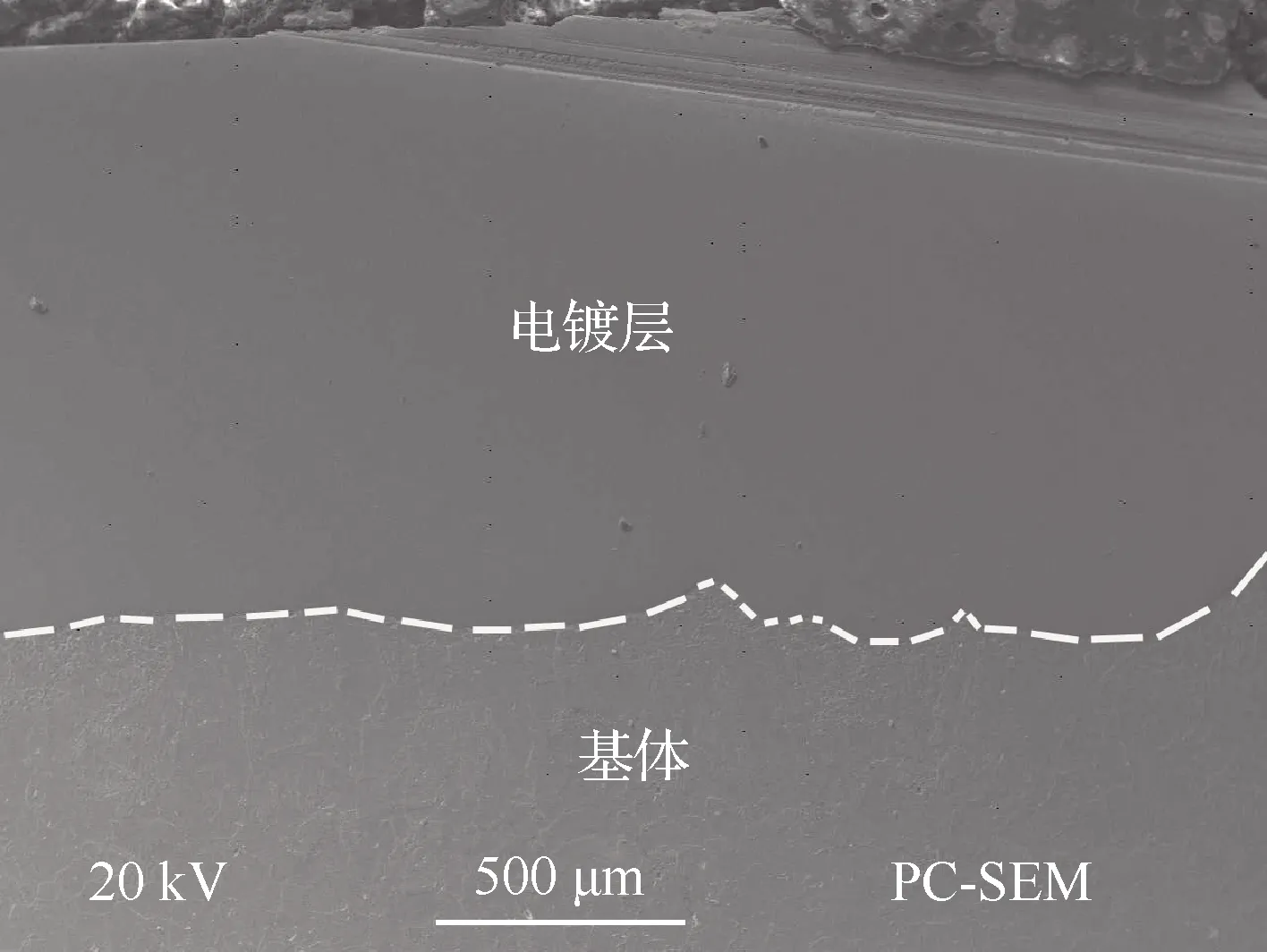

由图1铜基体上电镀层的SEM形貌可以发现,结合面处呈现高低不平的特征。形成这样特征和电镀层成形方法有很大的联系,电镀是原子的整体迁移过程,由于原始的铜基体是通过机械加工形成表面的,铜基体表面本身就不是很平整,所以电镀后原子就一层一层直接堆积在原始面上,最终形成和原始形貌一致的结合面。同时从图1中很难发现冶金结合所具有的光亮平面晶层,说明电镀层和铜基体之间主要不是冶金结合,应为物理结合。

图1 铜基体上电镀层SEM形貌Fig.1 SEM surface morphology of plating layer on copper alloy

熔覆复合涂层的微观组织如图2所示。图2(a)为熔覆组织整体组织结构,涂层整体厚度约为1 mm;可以明显看出组织从上到下分为3层,最底层呈网络状的为铜基体;中间为电镀的纯Ni层,在这一层已经没有了电镀层中凹凸不平的特征,呈现出了光滑的平面晶特征,说明经过熔覆后电镀Ni层也经历了重熔的过程,将原有的机械结合转换为了冶金结合,从而提高了结合强度;最上层为熔覆的复合镍基合金涂层,组织呈现为枝晶组织,且含有大量白色颗粒物,其中白色颗粒物主要分布在熔覆层上方,但分布不均匀且呈现不同形貌,以多边形、梅花形为主,如图2(b)所示。

图2 铜基体上熔覆复合涂层微观组织Fig.2 Microstructure of composite coating on copper substrate

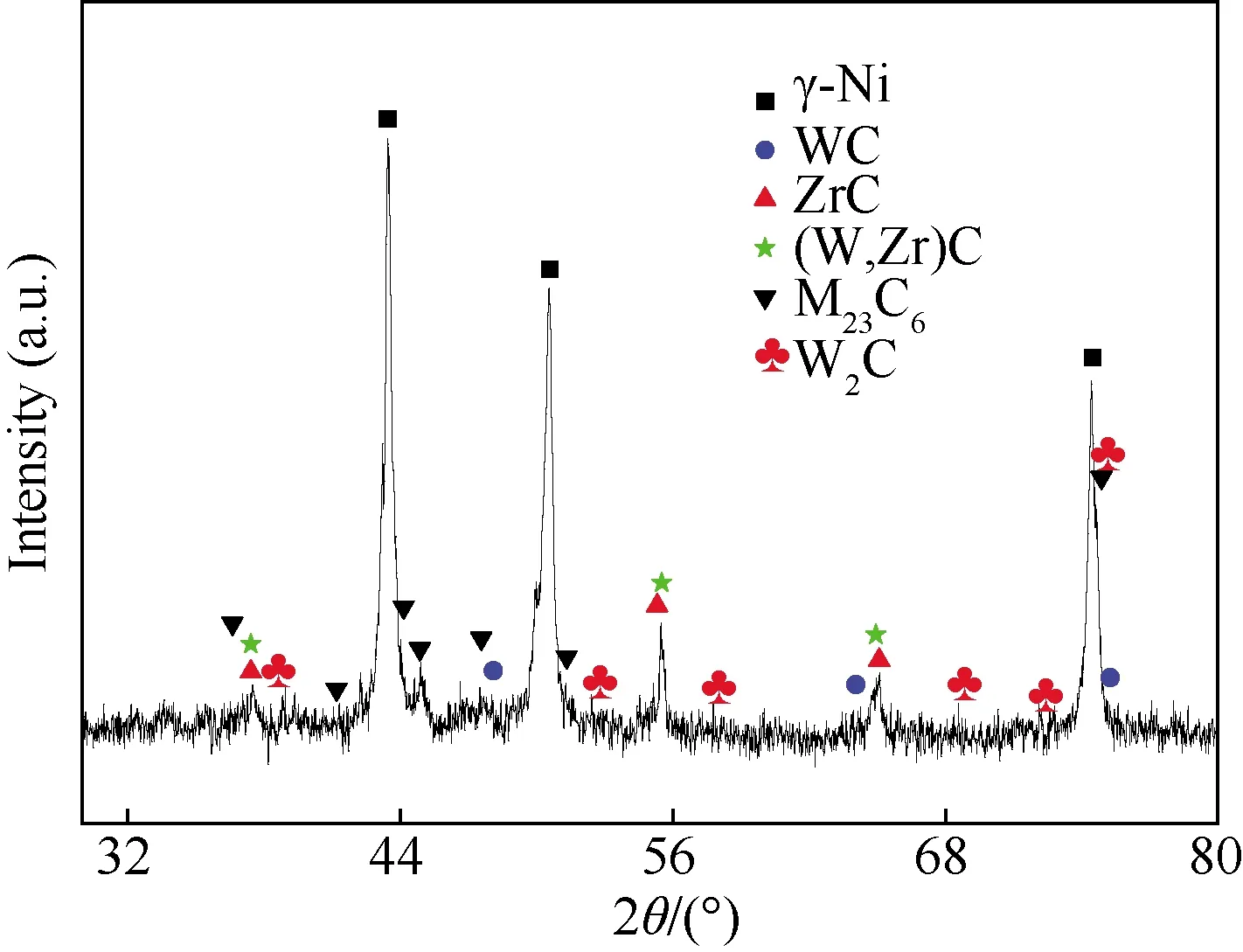

图3 复合涂层的XRD图谱Fig.3 XRD pattern of composite coating

通过XRD分析结果(见图3)及EDS分析结果(见图4、表1)可知,熔覆层主要成分为Ni、WC、ZrC、(W,Zr)C、WC和MC。对白色颗粒物进行分析和鉴定得知,这些颗粒物是以ZrC、WC及复合碳化物(W,Zr)C为主的机械混合物,如图4所示。从分布上来看,WC以大颗粒形态存在于涂层中,如图4中a点所示;但ZrC颗粒则更多地以梅花状的形态存在,呈现出弥散的细颗粒形态,大量分布于复合涂层的底部,如图4中b点所示;涂层中 (W,Zr)C则以WC为核心,呈明暗相间块状分布,如图4中c点所示;图4中d点区域内Ni含量高,同时还有大量的W和Zr,结合特征分析得出,此处为比较细小的WC和ZrC颗粒。

图4 铜基体上复合涂层EDS分析标识点Fig.4 Marked point for EDS analysis on composite coating on copper substrate

表1 图4中各标识点EDS分析Table 1 EDS analysis of marked points in Fig.4

2.2 涂层形成机理

Ni、Fe、Cr、Zr、W等金属元素和C元素亲和决定了形成碳化物的难易度以及形成碳化物的强度。一般地,C元素和化合价接近4的元素亲和度最高,随着化合价的升高或者降低,亲和度逐渐降低。混合粉末含有Ni、Fe、Cr、Zr、W等金属元素,其中,W化合价为6,大于4;Cr的化合价要么大于6要么小于6;而Zr的化合价为4;所以这些元素中Zr最容易和C结合形成碳化物。

此外,根据电负性的特性,C电负性(鲍林标度)为2.55,Zr电负性为1.33,W电负性为2.36,Cr的电负性为1.66,Fe的电负性为1.83,因此这些元素中,Zr更易于与C结合形成稳定的ZrC。

所以当熔池中存在C元素和Ni、Fe、Cr、Zr、W这些金属元素时,更倾向于生成ZrC,在进一步反应过程中,也会伴随着其他碳化物(如CrC)的生成。

ZrC具有面心立方结构,在结晶形核长大时会沿(111)晶面生长。在快速凝固条件下,MC碳化物外形通常以八面体形态存在,所以,图4中的b点就是ZrC。

熔池中,在温度条件合适时,混合粉末可能发生反应。

反应A:

(1)

反应B:

(2)

对反应A和反应B的Gibbs自由能进行计算,反应A的温度与Gibbs自由能拟合式为

=-0080 8+16163,=0998 9

(3)

反应B的温度与Gibbs自由能拟合式为

=-0.078 7+134.1,=0.998 6

(4)

式中:、分别为反应A、B的反应Gibbs自由能;为反应温度。

通过对式(3)、式(4)的计算可知反应A和反应B自发反应的温度分别为2 000、1 704 ℃,所以在熔池内粉末熔化的过程中,ZrO首先和粉末中游离态的C元素发生反应,生成部分ZrC颗粒,随着温度进一步升高,WC和ZrO发生反应,继续生成ZrC,同时生成游离态的W元素。随着温度继续升高,WC会在2 350 ℃发生分解反应:

(5)

由于在熔池中WC和Ni相互润湿发生毛细管效应,WC的分解也会加剧,所以在涂层中出现了WC颗粒。在混合粉末中,WC质量分数为30wt%,有一部分不可能被完全分解,WC相对密度较大,在熔池的传质作用下,会向着熔池的底层沉积;所以在熔池的底层会出现块状的WC颗粒。当WC分解时,WC周围的C浓度会升高,促使了反应B的发生,所以会在WC周边分布很多的ZrC颗粒,但颗粒都比较细小,而WC分解产生的WC则分布在ZrC的周围,所以从图4中看到的碳化物分布都比较细小。

一般地,当颗粒很小时,因为扩散距离变短,生成的ZrC与W的结合面积增大,使得W扩散进入ZrC形成(W,Zr)C的概率大大增加。根据其形成的过程,最终形成的复合碳化物外部特征表现为白色颗粒中包裹黑芯,内部黑芯以WC为主,而周边物质则为以ZrC为主的混合物。同时由于在熔池内快速凝固形成的枝晶及二次晶会封闭区域,Zr发生聚集,在C元素浓度达到一定程度后生成独立的大颗粒状ZrC。另外,ZrC和WC起到钉扎作用,阻碍枝晶长大,进而细化了涂层组织。

3 涂层性能

3.1 硬 度

一般情况下,涂层中颗粒相的类型、形状、大小对涂层硬度有很大的影响。图5为电镀Ni和复合涂层采用0.2 kgf试验力时的硬度分布,可看出复合涂层硬度相对于电镀层硬度有明显提升。铜合金基体硬度约为90 HV,电镀层从结合面到镀层顶层硬度变化很小,而复合涂层则表现出典型的熔覆涂层硬度分布:在复合涂层范围内,涂层硬度在一定范围内变化,到了过渡层(即电镀重熔区),硬度会有一个逐渐下降的过程,对比图5也可以发现,电镀层重熔后硬度会高于直接电镀层的硬度。

电镀层硬度平均约为430 HV,电镀Ni层是原子之间堆积的过程,结合力相对较低但结合过程稳定均匀,而且涂层中主要为Ni元素,很少有其他元素存在,所以对外表现出的硬度也较低但是硬度分布很均匀。

熔覆复合涂层的硬度决定因素相对较多,除基体元素之外,还与复合涂层内部的强化颗粒种类、强化颗粒形态(如大小、分布)等诸多因素有关。熔覆是一个快速熔化-凝固成形的过程,混合金属粉末在激光束的辐照下快速熔化形成熔池,内部生成的高熔点颗粒会在流动的熔池内发生溶解、传质、对流等一系列的运动,所以最后颗粒相的分布也会随着熔覆条件的变化而有所不同。如果颗粒相的分布、种类不同,那么涂层的硬度也会因此发生变化或者波动,由图5可发现复合涂层的平均硬度约为620 HV,相比于电镀层,硬度提升至1.5倍;相对于原始基体,硬度提高至约7倍。

从2.1节分析中可知,涂层中含有大量的MC、ZrC、WC、(W,Zr)C颗粒,其中ZrC硬度本身可达~25.5 GPa,相应(W,Zr)C的硬度也在20 GPa左右,虽然当压头处在涂层中不同的颗粒上时,熔覆层的硬度出现波动,但是从宏观上,这些颗粒相提高了涂层的整体硬度。上层熔覆的热量传递到电镀层,电镀层发生重熔现象,混合粉末的元素在熔覆过程中传质进入电镀层,对原来的电镀层起到弥散强化的作用,重熔后的硬度略大于直接电镀层硬度,与此同时,电镀层和基体的界面结合在高能束作用下由电镀后的机械结合转变为冶金结合,进一步提高了结合强度。

图5 电镀层与复合涂层硬度分布对比Fig.5 Comparison of hardness distribution of electroplating and composite coating

3.2 耐磨性

强化后的涂层需要考虑在不同工况下的耐磨性能,针对不同的工况,分析其常温耐磨性和高温耐磨性。

3.2.1 常温耐磨性

图6为电镀Ni和复合涂层的摩擦系数,从摩擦结果发现电镀层经历了初期急速磨损阶段和稳定磨损阶段。随着试件表面磨损,对磨头和试件之间的接触面积逐渐稳定,摩擦副之间的接触状态已变为全面的面接触。复合涂层摩擦系数曲线显示磨损很快进入稳定阶段,摩擦系数趋于稳定,约为0.25;电镀层经历相对较长时间后才进入较为稳定状态,摩擦系数平均约为0.40,实验中2种涂层的摩擦条件一致,导致摩擦系数不同的主要原因为涂层材料不同;电镀层由于硬度较低,在摩擦过程中发生塑性变形,在进一步的摩擦中发生粘接,且磨屑逐渐聚集,导致摩擦面从光滑变得粗糙,最终使电镀层在摩擦过程中摩擦系数增加。

图6 常温干式滑动摩擦下电镀层和复合涂层摩擦系数Fig.6 Friction coefficient of electroplating and composite coatings under room temperature dry sliding wear

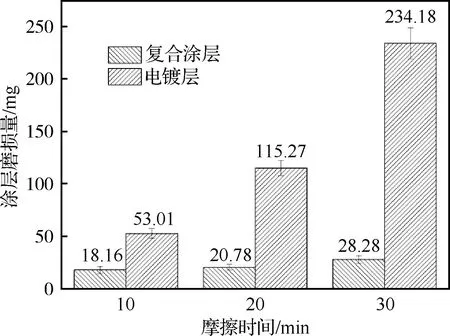

图7为干式条件下磨损量随时间变化的趋势。对电镀层和复合涂层的耐磨性性能进行对比,从图7中可以明显看出电镀层的耐磨性要远差于激光熔覆复合涂层。激光熔覆复合涂层磨损量与磨损时间呈线性关系,磨损量随磨损时间增加逐步增加。在摩擦10 min后,两者磨损量差别不是很明显,电镀层的磨损量为(53.01±4.58) mg,复合涂层的磨损量为(18.16±3.60) mg;进一步摩擦,复合涂层的磨损量增加2.60 mg,而电镀层的磨损量快速增加到(115.27±7.21) mg;到30 min结束摩擦实验后,复合涂层的磨损量维持在一个稳定的区间,而电镀层的磨损量则与磨损时间成近似指数关系,达到(234.18±14.80) mg,远大于激光熔覆复合涂层。

为了衡量材料的耐磨性,对其磨损率进行表征,计算公式为

=()

(6)

式中:为摩擦磨损质量损失;为摩擦滑动总路径长度;为实验载荷。由式(6)计算可得电镀层最终的磨损率为455.95 mg·m·N,而复合涂层的磨损率则仅为5.43 mg·m·N。从量值上也可以看出:经过30 min的磨损,复合涂层的磨损率仅为电镀层的1.2%,复合涂层耐磨性更佳。

图7 常温干式滑动摩擦下电镀层和复合涂层的磨损量随时间变化Fig.7 Wear loss of electroplating and composite coatings under room temperature dry sliding wear

图8 常温干式滑动摩擦下涂层摩擦表面形貌Fig.8 Morphology of worn surface of coatings under room temperature dry sliding wear

图8(a)为电镀层在摩擦30 min后的摩擦磨损形貌,从中可以看到明显的深沟槽,且边缘不光滑,有磨料磨损和黏着磨损的特征。此外,在沟槽的头部有残留的磨屑,可以判断,在摩擦过程中,电镀层和对磨件上磨损下来的颗粒在连续挤压作用下,对电镀层表面起到刮擦犁削作用;但同时电镀层硬度不高,在连续摩擦作用下产生局部高温,进而发生局部塑性变形,产生了黏着磨损特征。此外,在沟槽的边缘出现了剥落现象。

图8(b)为复合涂层摩擦30 min后的摩擦磨损形貌,可以观察到涂层表面出现了许多互相平行的沟槽,为典型的磨料磨损;摩擦面的犁沟比较浅,趋近于光滑,磨屑相对较少。如3.1节所述,添加的混合粉末反应析出的ZrC、MC、未分解的WC颗粒以及复合碳化物(W,Zr)C的颗粒越多,涂层的硬度越高,可在一定程度上减缓磨粒对熔覆涂层表层的犁削作用,为涂层提供了良好的耐磨性。

3.2.2 高温耐磨性

图9为高温干式摩擦下复合涂层和电镀层的摩擦系数对比,可以看出复合涂层在高温摩擦下,摩擦系数相对比较稳定;而在整个摩擦过程中,电镀层波动较大,在摩擦起始阶段,摩擦系数较大,经过大约5 min的摩擦后,摩擦系数逐渐减小,在之后的7 min内偶有波动,最后达到稳定状态,总体上摩擦系数都高于复合涂层的摩擦系数。

图9 高温干式滑动摩擦下电镀层和复合涂层摩擦系数Fig.9 Friction coefficient of electroplating and composite coatings under high temperature dry sliding wear

通过高温下的盘销干式滑动摩擦实验对比铬锆铜基体上的电镀Ni层和复合涂层的耐磨性。实验中,施加载荷为100 N,销转速为60 r/min,摩擦时间为20 min,实验结果如图10所示。

图10 高温干式滑动摩擦电镀层和复合涂层的磨损量Fig.10 Wear loss of electroplating and composite coatings under high temperature dry sliding wear

图11(a)所示为高温磨损后的电镀层表面SEM照片,在磨损面上总体呈现较深且平行的沟槽,为典型磨料磨损特征;除此之外,还呈现了典型的黏着磨损特征。在高温作用下,电镀层软化,局部产生塑性流动变形,电镀层对磨件的表面微凸起部分压入涂层表面内,发生塑性挤压,并随着周期性旋转的刮擦后堆积,形成磨粒,伴随着磨粒磨损产生黏着磨损。此外,磨损面局部出现剥落现象,这也会使得磨损量增加。

图11(b)所示为高温下复合涂层磨损后的表面形貌,整体上磨损表面仍然是以相互平行的沟槽为主,具有磨料磨损的特征。磨痕表面存在很多磨屑、黏着物和不规则的凹坑,体现出一定的黏着磨损的特征。在高温和较高的压力下,摩擦面之间逐渐全面贴合,同时产生较高接触应力,高温高应力作用下,接触区域发生塑性变形且接触面之间粘合,旋转切向运动又迫使黏着点处撕裂,产生了较大的凹坑;撕裂后残留会滞留在摩擦面上形成黏着物和磨屑。由于复合涂层中硬质的碳化物颗粒提供了良好的硬度和耐磨性,进而在复合涂层表面形成了平行的犁沟。整体上,高温下磨损的复合涂层虽然仍保持较高的硬度,但随着温度的升高,硬度有降低趋势,伴随局部塑形变形引起加工硬化效果,韧性下降,在交变应力的长时间作用下磨损表面出现了黏着凹坑。

图11 高温干式滑动摩擦复合涂层摩擦表面形貌Fig.11 Morphology of worn surface under high temperature dry sliding wear

同样地,用式(6)计算得出,高温磨损20 min后,电镀层的磨损率为275.39 mg·m·N,而复合涂层的磨损率仅为14.03 mg·m·N,对比实验结果,复合合金涂层的磨损仅为电镀Ni层的5%,即相对于电镀层,复合涂层高温耐磨性提高至约20倍。同样磨损20 min后,电镀层常温条件下磨损率为149.39 mg·m·N,复合涂层的磨损率为26.99 mg·m·N。对比常温和高温摩擦磨损率,高温条件下,电镀层的磨损量增加至接近2倍,而复合涂层的磨损量反而降低了,但电镀层和复合涂层的高温磨损总量变化很少,综合反映出复合涂层耐磨性更优且在高温下表现更好。造成这种现象的原因涉及高温下摩擦材料的黏着转移,摩擦过程中较高的压力会使得摩擦面之间逐渐压紧至全面贴合,同时产生较高接触应力;在高温作用下,对磨件会发生一定程度软化,并和硬度较大的涂层面发生粘合,进而将对磨件材料撕裂后黏着转移到涂层面。此外,这种由于黏着导致的磨损率降低现象,与著名的Archard黏着磨损定律一致。从图11(b)中可清晰看到大块的黏着物,对黏着在表面的颗粒物进行EDS分析可知,Cr、Fe、Ni、Cu、O的质量分数分别为11.25wt%、41.34wt%、16.62wt%、7.18wt%、17.08wt%,黏着在复合涂层表面的颗粒物中Cr、Fe含量相对较高,对比涂层本身的元素分布与含量可判定,对磨件不锈钢在摩擦过程中材料黏着转移,不锈钢颗粒黏着到了涂层表面上,进而在黏着物中出现了较高含量的Fe、Cr元素;此外,在高温下,Fe元素容易氧化,所以会在其中有一定的氧化产物,进而出现一定含量的氧。

4 结 论

将WC和ZrO按照一定比例混合进Ni60合金粉末进行熔覆,在铜合金表面制备了冶金结合的Ni基复合涂层,通过原位合成的方法生成增强硬质相。考察了涂层微观结构特征、硬度,进行了常温和高温摩擦磨损实验。通过分析实验结果,得出以下结论。

1) 复合涂层主要物相为WC、ZrC、(W,Zr)C、WC和MC,其中(W,Zr)C为以WC为主、周边为ZrC的复合碳化物,复合碳化物还具有阻碍晶粒增大、细化涂层的作用。

2) 在铜合金基体上制备复合涂层后显微硬度和耐磨性得到了显著提高。铜合金基体硬度约为90 HV,电镀层约为430 HV,而复合涂层约为620 HV,硬度提高至约7倍;高温条件下,电镀层的磨损率为275.39 mg·m·N,而复合涂层的磨损率仅为14.03 mg·m·N,耐磨性能提升至约20倍。

3) 常温下,电镀层的磨损以黏着磨损为主,而复合涂层主要为磨粒磨损;高温条件下,电镀层的磨损表现为剧烈的磨粒磨损和黏着磨损组合形式,而复合涂层的磨损为轻度的黏着磨损和磨粒磨损。