水导激光加工CFRP深槽微观形貌特性

2022-06-08张旖诺乔红超曹治赫梁金盛赵吉宾

张旖诺,乔红超,曹治赫,梁金盛,赵吉宾,*

1. 中国科学院 沈阳自动化研究所 机器人学国家重点实验室,沈阳 110016 2. 中国科学院 机器人与智能制造创新研究院,沈阳 110169 3. 中国科学院大学,北京 100049

随着飞机飞行性能的进一步提升,要求航空发动机拥有更大的推力和推重比,这使得航空发动机必须拥有更优异的材料、设计更好加工质量的零部件。在满足更高的使役要求下,其设计越来越轻薄。碳纤维增强塑料(Carbon Fiber Reinforced Plastic, CFRP)由于其具有高性能系统所需的轻质和耐高温等特性,对于航空航天领域,特别是发动机的设计制造而言越来越重要。但是由于复合材料纤维层的层间排布不同,基体材料与纤维材料的性质差异过大,导致材料表现为各向异性,这就使复合材料完成高精度的加工变得十分困难。

因此,在解决高精度、高效率加工航空复合材料方面急需寻找合适的加工方式。魏莹莹等研究发现在加工CFRP时钻削加工中极易形成分层、撕裂以及毛刺等加工缺陷,而分层对碳纤维层合板构件的性能影响最大。分层缺陷是由力热耦合引起的层间粘结失效,普遍存在于钻削加工过程中。由此可见,常规机械加工带来材料的力学损伤较严重,如分层、纤维拉出、孔圆度误差和层间裂纹等。而激光加工技术由于其具有无机械应力、速度快、灵活性好、自动化程度低等优点,在加工复合材料领域逐渐占据优势。Mishra和Yadava通过建立一种热力学有限元模型,模拟和预测了2种热物理性质和光学性质相差较大的难钻材料在激光打孔过程中的孔锥度、热影响区和材料去除率。研究发现峰值功率对2种材料的去除率占主导影响。李琳琳通过研究飞秒激光与CFRP作用的能量耦合机制,发现超短脉冲激光加工也不能避免热影响区的产生,当加工方向平行于轴向时,热影响区范围比垂直于轴向加工时小,最小热影响区为8 μm。章辰利用水射流辅助激光技术切割CFRP,研究在水射流辅助冷却与冲蚀作用,表明水射流对复合旋切孔的热损伤情况也有较大改善,而孔径越小材料同一处所受热损伤越多。综上所述,降低CFRP加工时材料的热量积累成为降低性能损伤的关键,但是传统的激光技术加工包括超快激光在内都无法避免热影响区的产生,而使用复合加工技术能够有效降低加工热损伤,成为工艺研究的趋势。

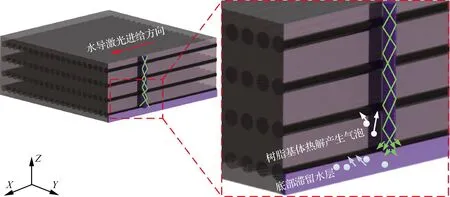

水导激光加工技术是一种复合型加工技术,这种现代化加工方式越来越受到精密加工行业的重视。该技术是将纳秒激光技术与水射流冷却技术相结合,利用激光在水和空气中传播时光学特性的差异,实现激光束在水中的引导和折线传输。在加工过程中,水射流作为光纤将激光传输到工件表面,利用水流带走加工中工件表面多余的热量和残渣,使切缝干净整齐,解决了传统激光加工存在的一些弊端。水导激光加工复合材料时,环氧树脂在达到熔点后会因为水射流的冲击力而被去除,而碳纤维在达到升华温度后会升华。高速水射流在加工中起着重要的作用,由于该光源为连续脉冲激光,可在激光辐照点处温度迅速提高到分解温度的同时,在脉冲结束后由水射流迅速将加工点冷却,减少因光束在同一加工点的辐照热积累而导致的热损伤。对比于传统的激光加工技术,水导激光耦合加工技术有显著优势,并逐渐应用于CFRP材料的加工中。然而,水导激光加工技术属于新型加工工艺,其对复合材料加工机理的研究较少。因此,研究水导激光加工CFRP材料的瞬态热影响及其对材料去除的机理,这对提高CFRP加工质量和缩小工艺参数范围是很有意义的。

基于有限元法中的单元生死技术,建立了非均质纤维基体的三维瞬态温度场及材料的去除模型。在该模型下,研究了水导激光加工CFRP的去除机制,得到了水射流对材料去除率的影响,并在相同工艺条件下通过实验对模型进行了验证。研究表明,在加工过程中水射流对材料的强对流换热效果显著,能够使材料的去除率保持在一个较高的水平,并且切面可以获得较小的粗糙度和锥度。优化扫描轨迹以确保高效的排屑率,以及减少滞止水层的范围是实现水导激光对CFRP高精度的加工的关键。

1 实验方法

1.1 实验过程

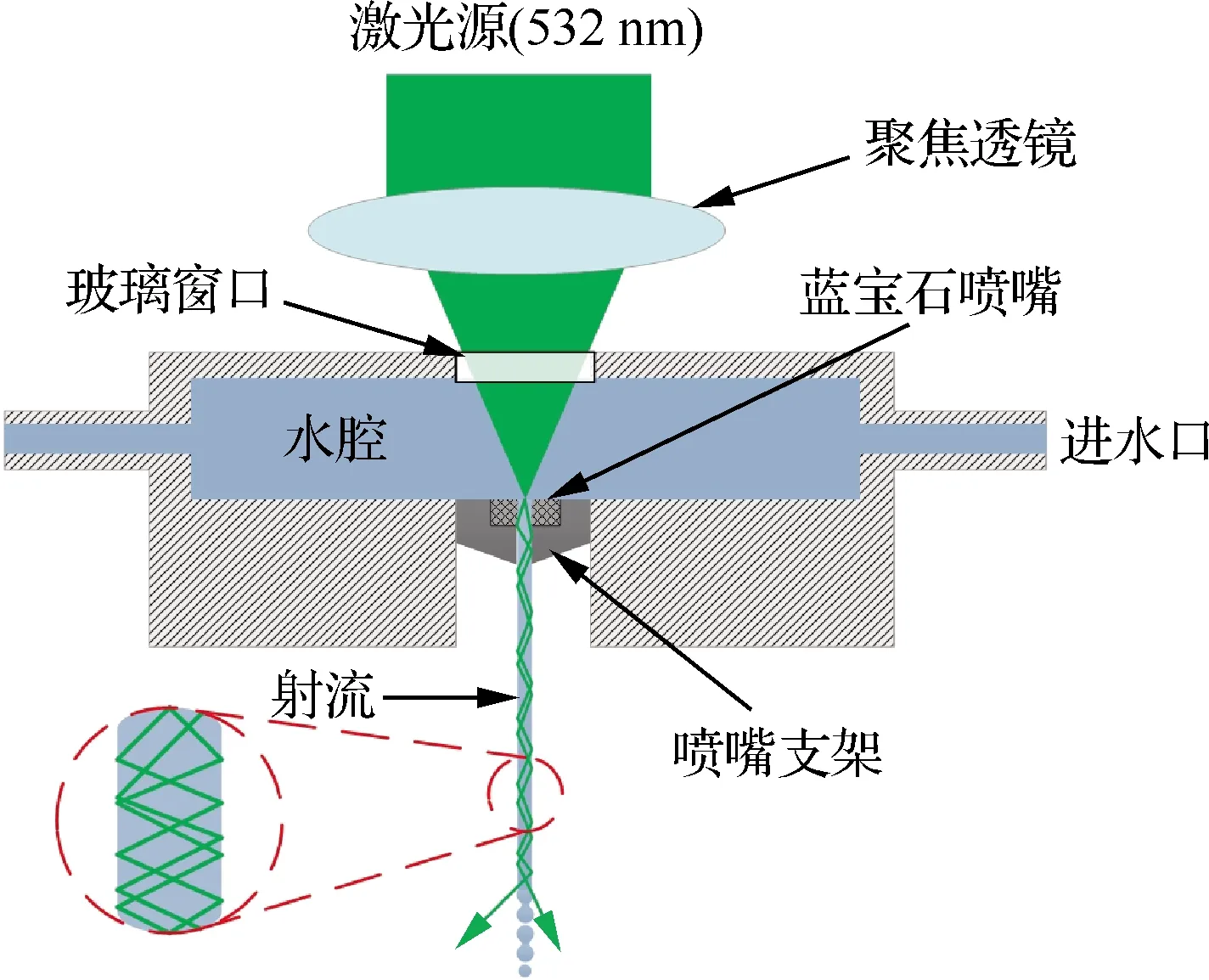

实验使用的激光光源是波长为532 nm的Nd:Yag固体脉冲激光器。其平均功率为50 W,输出光束呈高斯分布。实验时输出频率为1 000 kHz,脉冲宽度为10 ns,最大输出功率密度为8 912.7 W/mm。实验采用自主研发的水射流导引激光加工实验平台,包括水循环系统和水、激光耦合单元。为了减少水对激光能量的吸收,实验用水经过过滤、去离子和除气。在实验中,工件固定在三维平台的平面上,水、激光耦合单元安装在轴上。水射流压力为5 MPa,激光束被聚焦到直径为0.1 mm的水喷嘴中与水射流耦合,激光能量通过水射流的引导作用到工件上完成对材料的加工。图1为水导激光加工技术的原理图。

图1 水导激光加工工艺原理图Fig.1 Schematic diagram of water jet-guided laser machining technology

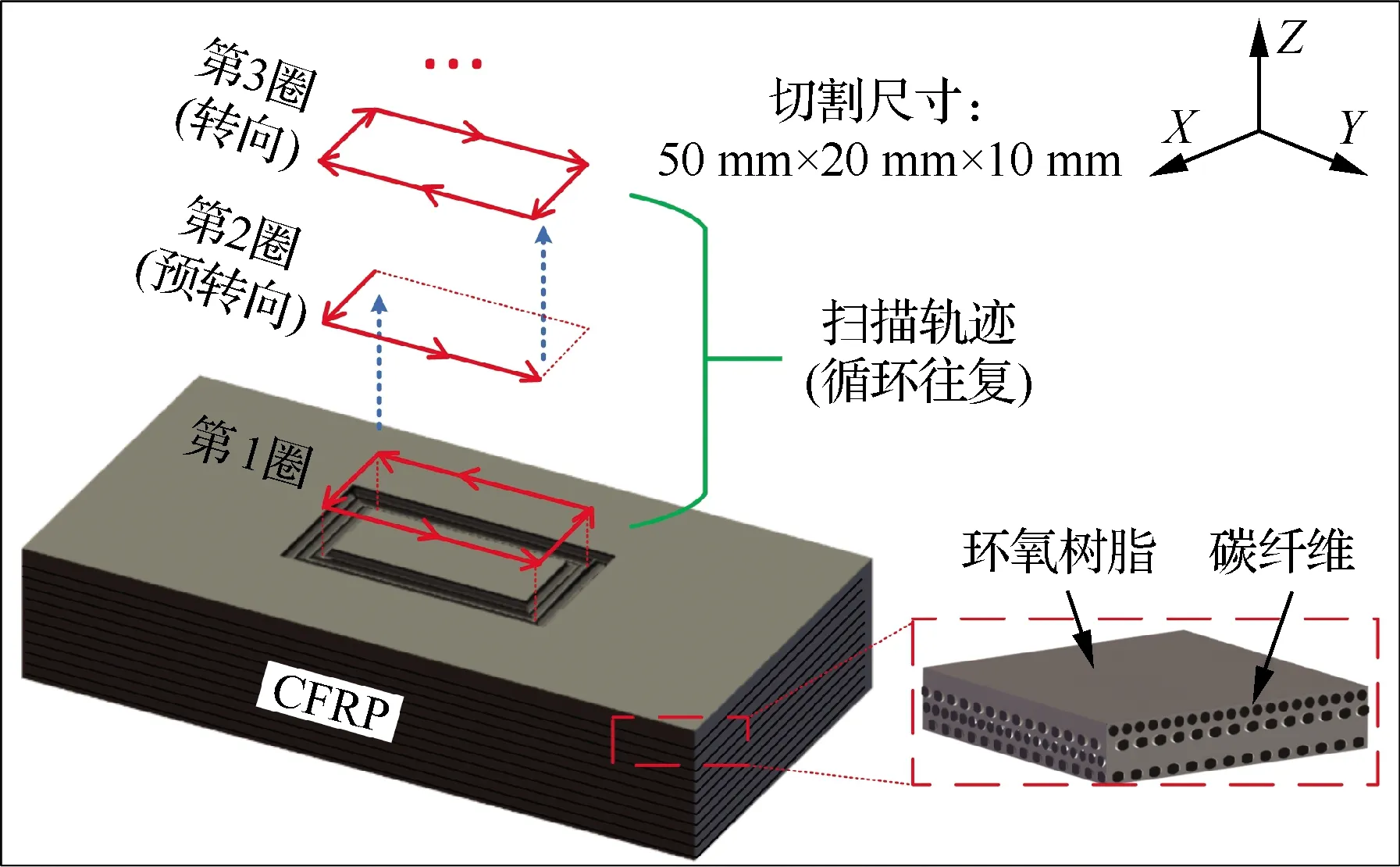

为了使加工方块内外表面具有相同的加工精度,便于对加工表面进行检测,实验使用双向循环扫描的加工方式,以拓宽单次扫描通道再逆方向进行循环扫描,每次拓宽距离为水束耦合后光斑直径的大小,约0.08 mm,扫描速度为5 mm/s。图2为水导激光加工示意图,图中采取整圈、半圈交替形式的扫描轨迹,能够避免扫描转向点与扫描起始点重合带来激光能量的热积累,以提高加工的精度。

图2 水导激光加工示意图Fig.2 Strategies for water jet-guided laser machining

样品经水导激光加工后,用洁净的压缩空气风干。为了了解加工表面形貌特征,采用50倍物镜的Bruker Contour GT-K光学显微镜测量三维表面形貌,表面粗糙度数据直接从实测的三维数据中获得。对切割断面喷金处理后,采用蔡司EVO MA 10/LS 10型扫描电子显微镜(Scanning Electron Microscope, SEM)对其表面形貌进行了表征。

1.2 实验材料

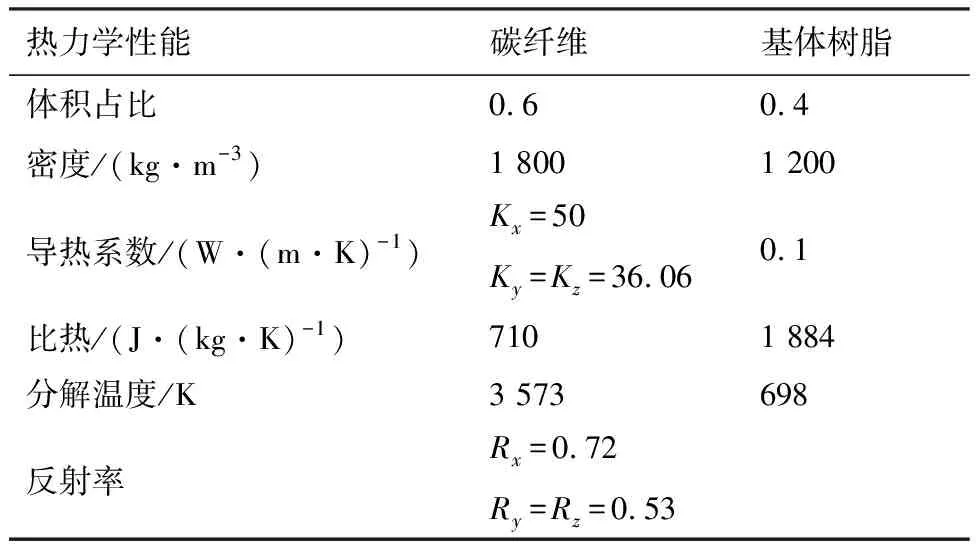

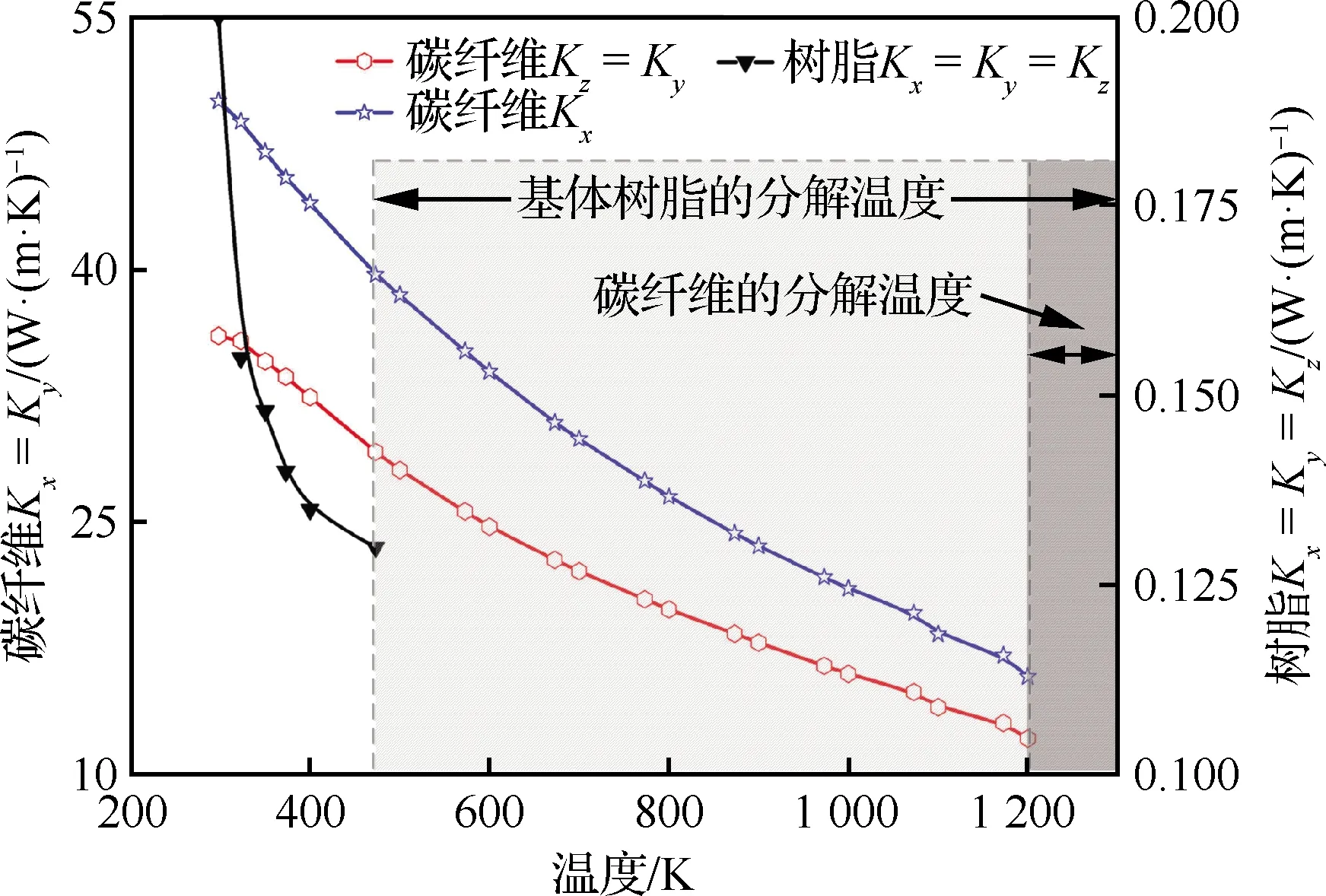

实验采用完全固化层取向为[0°/-45°/90°/45°]的凯夫拉CFRP板材,厚度为10 mm。碳纤维的体积分数为0.6,环氧树脂的体积分数为0.4。碳纤维和环氧树脂的热性能如表1所示,由于碳纤维是人造石墨,具有六边形的结晶结构,因此它呈现出以二维层状结构分布为主的各向异性的导热系数。碳纤维和环氧树脂的各向异性导热系数随温度变化的趋势如图3所示。

表1 CFRP热力学参数[14-17]Table 1 CFRP thermodynamic parameters[14-17]

图3 CFRP中碳纤维和环氧树脂的各向异性导热系数随温度变化的趋势[19]Fig.3 Variation of anisotropic thermal conductivity of carbon fiber and epoxy resin in CFRP with temperature[19]

2 有限元建模

2.1 几何模型

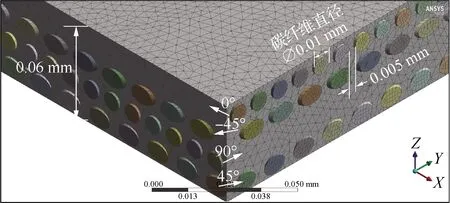

为了保证仿真模型的可靠性,将纤维与环氧树脂分别进行模型的细化,建立非匀质具有各向异性的温度场模型,以便得到较准确的仿真结果。由于仿真模拟旨在研究水导激光加工CFRP材料的加工机理与传热过程,所以模型以四层纤维层为单位建立,考虑了水射流作为强对流冷却系数的冷却效果。设定模型尺寸为0.2 mm×0.2 mm×0.06 mm, 这能将激光束单次脉冲作用于材料后形成的温度梯度分布涵盖其中。纤维的排列被简化为均匀的,直径为0.01 mm,间距为0.005 mm,模型的深度为0.06 mm。激光能量作用在模型上表面,光斑直径为0.08 mm。激光能量传递方向与轴平行,且与碳纤维铺层方向垂直。图4为仿真模型中纤维的层间排列,每层纤维与三维坐标中轴的层取向为[0°/-45°/90°/45°],层间填充为树脂。

图4 CFRP几何建模Fig.4 CFRP geometric modeling

为了模拟瞬态热反应和材料的去除,采用了ANSYS有限元分析软件中的单元生死技术。由于材料的去除条件对仿真精度有很大的影响,模型中关于材料去除的假设包括: ①随着温度的升高,环氧树脂达到熔点会发生熔融和热解。考虑到水射流的冲击力,环氧树脂应该在达到熔体温度后被冲走。②由于加工过程中材料始终在水射流覆盖的环境中,且本实验中采用去离子超纯水,碳纤维的去除环境始终无氧,所以随着温度的升高,碳纤维的去除形式为气化,取升华温度作为去除温度。③在经过每一个时间步计算后, 对工件上的每一个单元的温度进行检测, 一旦单元的温度达到材料的去除温度, 就将其删除, 这个单元在下个时间步开始时不再参与计算, 同时形成了新边界, 并重新设定边界条件,此时热流将应用于活元素表面。

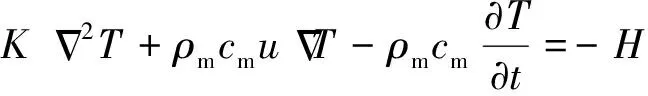

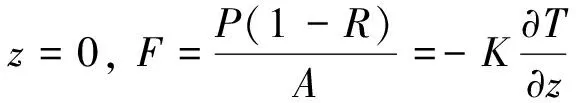

2.2 控制方程

考虑瞬态热传导为主要传热方式,纳秒脉冲激光作用于材料表面,材料吸收激光能量,表面温度迅速上升,采用热传导偏微分方程分析得

(1)

(2)

(3)

=0,=

(4)

式中:为激光在材料内的作用深度;为激光的峰值功率密度;为激光器的输出功率;为材料表面反射率;为激光的光斑面积;为材料的初始温度。

因此,解得方程为

(5)

式中:为材料的热扩散率。

高斯补误差函数定义为

误差函数定义为

设激光脉冲宽度为,得到解析解为

(,)=

(6)

由于激光通过耦合装置之后,耦合进入水柱之中。激光在水柱与空气表面发生全反射,激光能量存在损耗,在水柱截面的激光能量分布几乎是均匀的。则以面载荷的方式加载激光能量,即在模型表面加载热流密度。热流密度载荷计算公式为

(7)

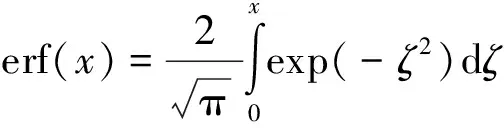

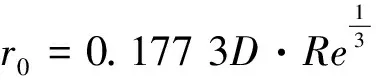

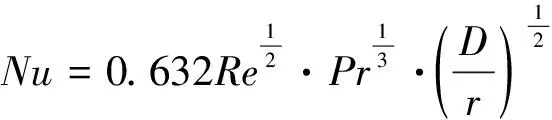

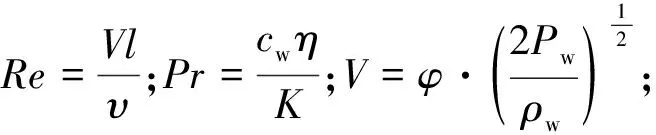

水射流的强对流冷却效应是提高水导激光加工精度的关键。激光作用区域以及材料与激光接触面均受到高压水射流的对流冷却作用。如图5所示,当射流抵达被冲击物体的壁面后,流体向着四周沿壁面散开,形成贴壁射流区,为层流区的半径。被冲击的壁面正对喷嘴的区域为滞止区,与射流中心对应的点称为滞止点,这里的局部传热强度最高。随着的增加,局部传热系数从滞止点的最高值向四周单调的下降,最终下降趋势逐渐减缓。水射流接触材料初期形成层流换热区的范围计算公式为

图5 水射流冲击壁面形成的贴壁射流区流场示意图Fig.5 Schematic diagram of flow field in wall jet area formed by water jet impacting wall

(8)

的经验公式为

(9)

在流体黏性逐渐增大的区域,水射流与材料表面换热的能力也随之改变。的计算公式为

=

(10)

(11)

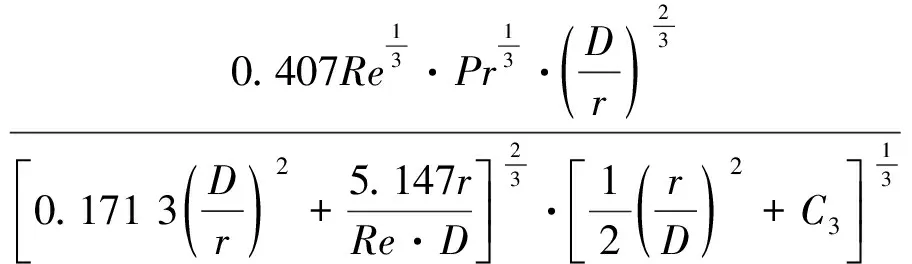

水射流接触材料充分换热后最终形成湍流换热区,该区域的范围计算公式为

(12)

湍流区的经验公式为

(13)

由于模拟的材料厚板材,模型表面除了激光作用面以外,其余的表面在加工时均被水流覆盖,换热形式为水的自然对流,对流系数的取值范围为1 000~15 000 W/(m·K)。

3 结果与讨论

3.1 仿真结果

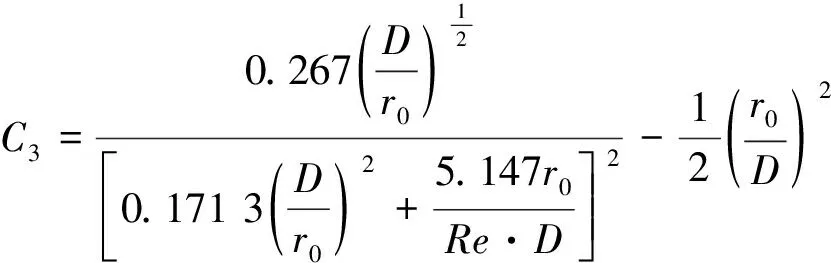

仿真模拟采用与实验相同的工艺参数(重复频率为1 000 kHz,脉宽为10 ns,平均激光功率为50 W,峰值功率密度为8 912.7 W/mm,水流压力为5 MPa,扫描速度为5 mm/s)。为简化仿真计算过程,采用单道次扫描的加工路径,加工起始时刻的温度分布如图6所示。

图6 水导激光加工初期材料的温度分布Fig.6 Temperature distribution of materials in initial stage of water jet-guided laser processing

在激光作用初期,基体迅速升温,激光能量在基体中以球状的形式向四周进行热辐射。碳纤维导热较快,脉冲结束后积累的最高温度为基体的1/2;其中沿着纤维棒的方向热导率较高,传热性能较好,而垂直于铺层方向导热率较低,热量传递速率仅为顺向纤维的3/5。图7为水导激光加工CFRP时碳纤维体的去除形状仿真模拟结果。从图中可以看出激光能量作用在每层纤维层上热量传递总是优先沿着纤维生长的方向,而垂直于铺层方向由于相邻的纤维棒之间结合强度小使热量传递受到限制从而优先发生热消融。这种由于碳纤维层间排布不同引起的纤维层热力学性能表现为各向异性是导致加工中切面横向的去除深度出现尺寸偏差的原因之一,尤其是纤维铺层方向与扫描进给同方向时,相邻纤维棒之间的热量传递方向由激光扫描方向主导,与进给方向顺向的纤维分散热量较多,所以该层出现纤维裸露的现象,切面横向去除尺寸偏差加剧。

图7 CFRP中碳纤维材料的加工过程Fig.7 Processing of carbon fiber materials in CFRP

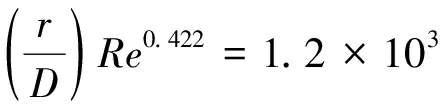

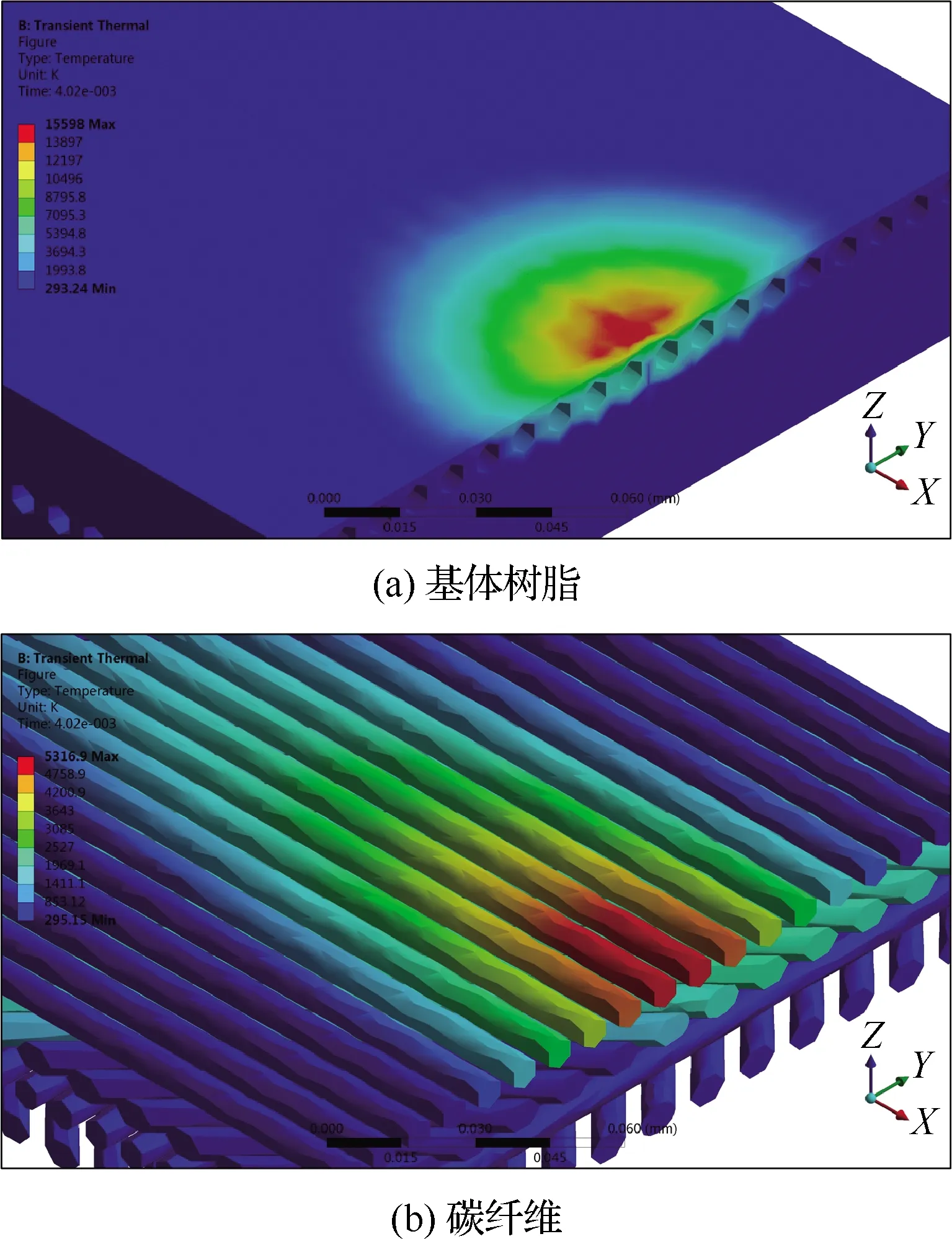

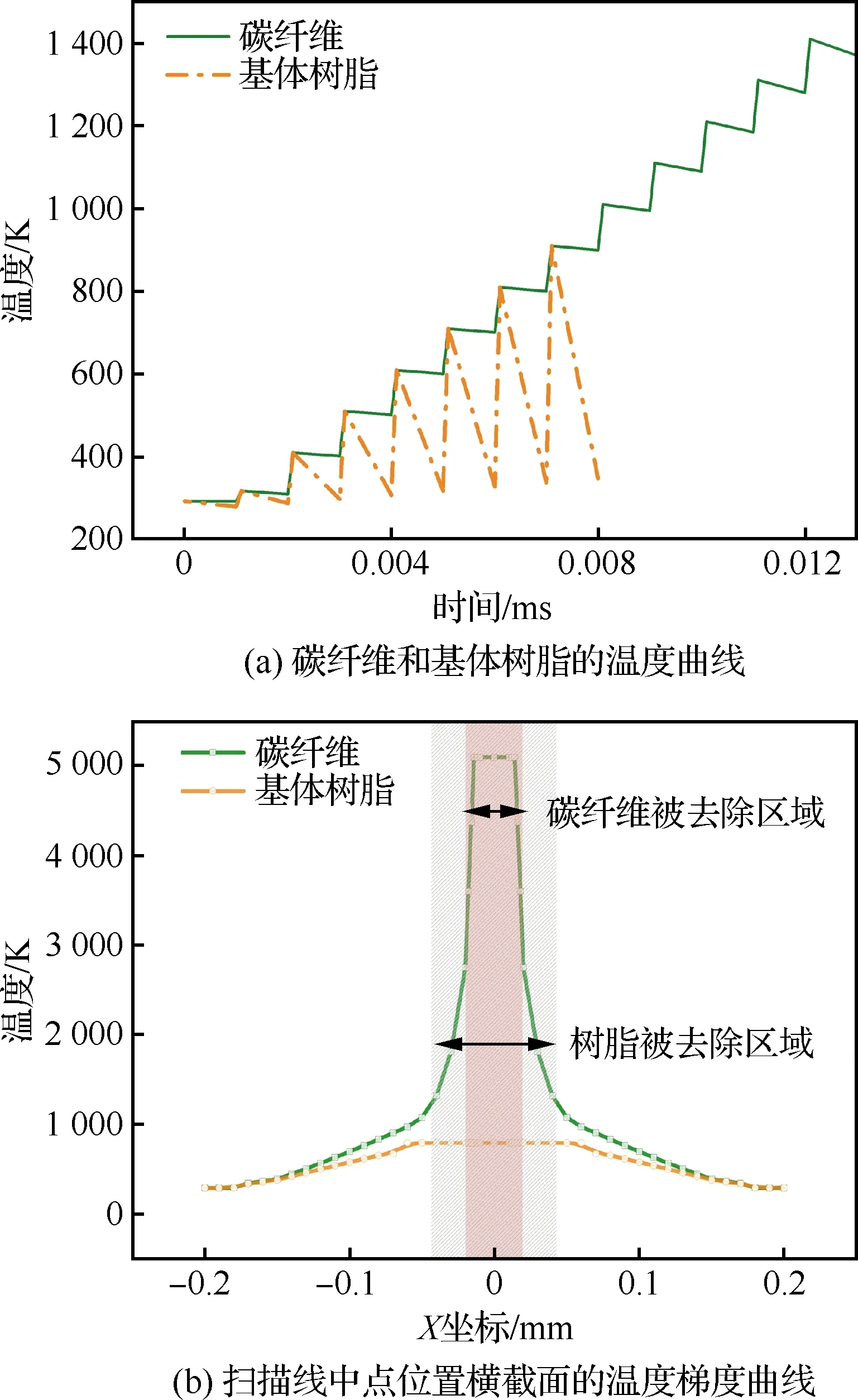

为了研究水导激光加工对碳纤维和树脂2种材料的加工差异,分别对2种材料的升温机制和去除形状进行了仿真模拟,如图8所示。从图8(a)中可以看出在加工时,材料表面温度在脉冲激光辐照期间迅速上升,脉冲结束后温度又迅速下降。这是由于在水导激光脉冲辐照时,激光能量仅沉积在表面很薄的一层材料中,使得表面温度升高很快;在脉冲间隔时间内,由于持续的水冷作用使这层材料内的能量通过热传导的方式迅速向材料四周扩散,使得表面温度快速下降,因此材料表面温升曲线呈锯齿状。由于两种材料热导率的不同,树脂比碳纤维获得更高的升温比,升温时达到分解温度之后被去除将不再继续吸热;在冷却过后,树脂能迅速降温,为下一次脉冲获得较低的初始温度。

图8 水导激光加工CFRP的温度分布Fig.8 Temperature distribution of CFRP processed with water jet-guided laser

图8(b)为单次扫描线中点位置横截面的温度梯度曲线。研究发现在复合材料加工中碳纤维增强体在热导率、气化温度等热力学性能方面与基体存在巨大差异,使得CFRP中2种材料的去除机制与去除量不一致。基体热量堆积严重最先发生热解并不断向材料内部传导,大部分热量到达纤维层后沿着纤维生长方向逃逸,使激光作用区域热量积累较少,导致基体横向去除量大于纤维横向去除量。但是由于仿真过程是一个脉冲循环的加热和持续水射流强冷却的过程,加工区域边缘温度接近室温,几乎不存在热量的残留,所以随着加工深度的递进,基体与纤维层去除量保持恒定,具有竖直的加工壁面。由此可见,在保证材料去除热效率的前提下,增加脉冲周期内水射流换热的时间可以有效降低激光熔蚀界面处基体的温度叠加,从而控制温度场空间分布的不均匀性和热应力的积累,这对于减小热影响区和提高加工切面的平整性是非常有利的。

3.2 实验结果

3.2.1 表面形貌特征

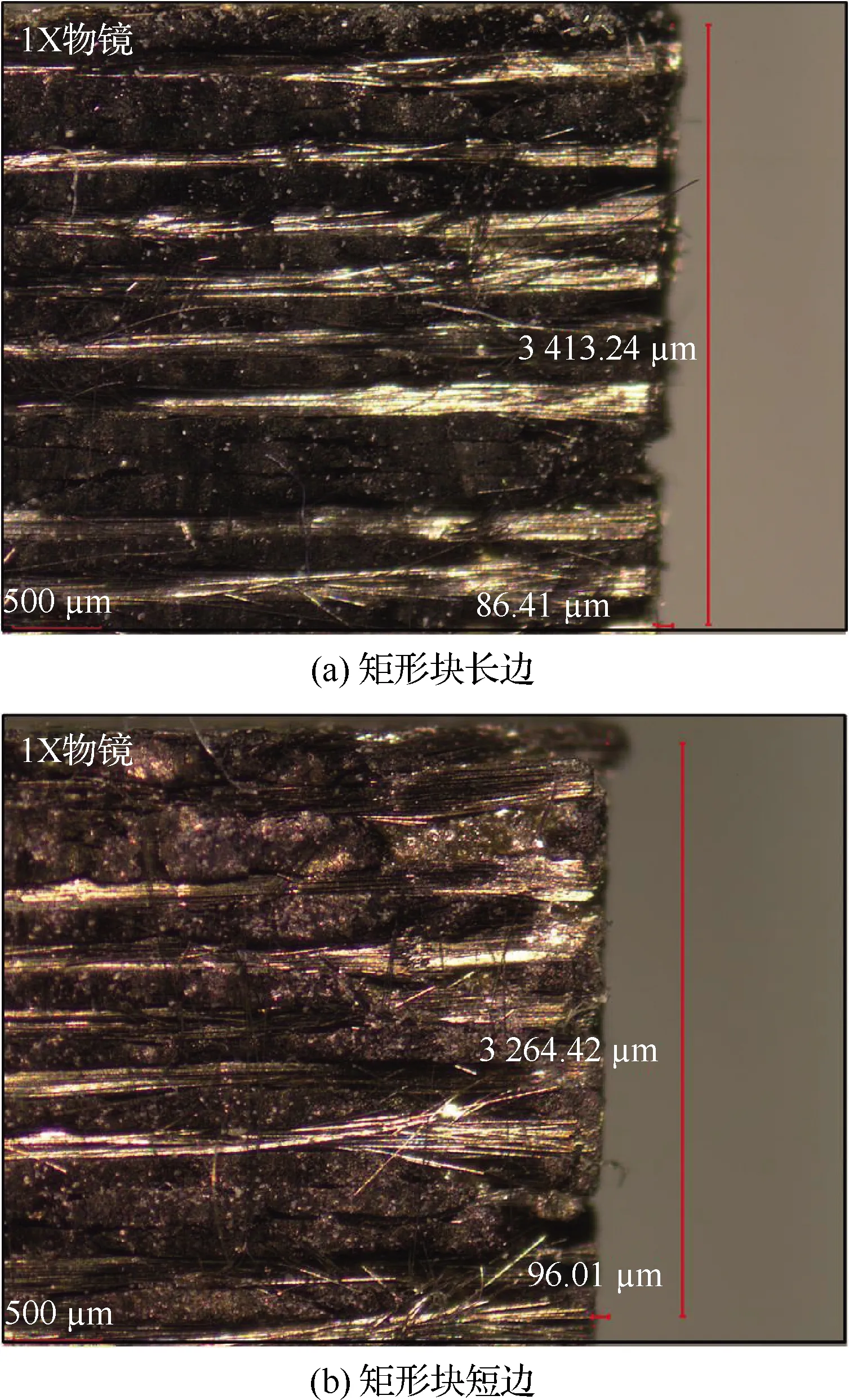

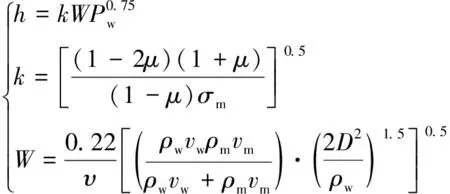

对水导激光加工CFRP矩形块的不同切面进行表面形貌检测,图9(a)和图9(b)分别为对矩形块长边与短边锥度的测量。结果表明切割长边的锥度为2.90°,短边锥度为3.37°。并对切割面同一坐标位置进行近光源区域、远光源区域表面粗糙度测量,如图10所示。

研究发现在相同扫描轨迹切割时长边锥度小于短边锥度,近光源区域(浅槽)表面粗糙度小于远光源区域(深槽)表面粗糙度。这种现象可以归因于在水导激光加工时,激光功率密度分布均匀,与高斯分布不同的是,均匀分布中的任意一点都具有相同的功率密度,烧蚀能力在任意点的水射流截面是相同的,这导致了当加工深度较浅或直线扫描轨迹较长时,激光刻蚀过程不受水射流对壁面的冲击模式影响,对同种材料在任意区域的去除量相同,具有相对竖直的壁面。此时对于加工区域粗糙度的影响仅来自于复合材料各向异性的热力学性能,这与仿真结果吻合良好,验证了模型的有效性。然而,随着槽深不断加深或直线扫描轨迹变短,水射流在微槽内排出困难,在底部沿着侧壁会出现水流滞止区,滞止水流的速度为0,而压力较高。当水导激光受到滞止水流的干扰后,激光能量无法完全传递到槽底面,部分能量沿着槽壁面向材料内部横向传递,这就导致了切面热量积累加重,出现粗糙度增大、锥度增加等表面形貌特征。由于仿真模型中忽略了水射流的流动形态导致换热率降低的因素,使加工过程始终处于强对流换热状态,所以切面去除量保持恒定,因此仿真与实验结果在去除量方面出现误差。针对水射流流动形态对CFRP加工的影响在3.2.2节中详细阐述。

图9 水导激光加工矩形块切面锥度Fig.9 Taper of cross-section of rectangular block by water jet-guided laser processing

3.2.2 层间损伤演化机制

由3.1节仿真结果可知,纤维铺层方向与扫描进给方向同向时更容易发生纤维裸露,所以本节重点对该区域进行研究论证。在水导激光对CFRP切割过程中时,存在多种去除机制共同作用,包括热解作用、光化学作用和力学剥蚀作用。材料被去除后的熔融产物经水射流冲刷排出,熔融物的排屑效率会影响母材切面的热积累过程,导致出现加工损伤。其中纤维层间出现损伤主要来源于两个方面,首先是水射流在深槽内的约束形态对切面表层纤维传热过程的部分屏蔽作用。

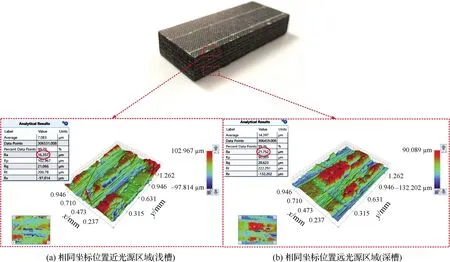

在加工中水射流流动形态与槽深的关系为

(14)

式中:为材料的加工深度;、为自定义系数;为材料的泊松比;为材料的拉伸强度;为冲击波在水中的传播速度;为冲击波在材料中的传播速度。

水射流与壁面的冲击状态可划分为冲击阶段与滞止阶段。在冲击阶段初期,水射流尖端撞击材料表面,其引导的激光束在材料表面散射,在极短的时间内材料吸热发生光热转变,产生等离子体,由于等离子体的反冲压力向材料深部传播,从而实现材料的热消融。此时水射流的传播速度远大于水射流被材料壁面约束后横向扩展的速度,因此在加工初始时刻熔融物受到极大的冲击力,去除率和排屑率保持在一个较高的水平。随着去除深度的增加,水射流沿着槽底面的流动受到壁面的制约。在深槽内的加工过程如图11所示。材料受到的冲击力迅速降低为滞止压力,此时水射流冲击形态进入第2个阶段,即滞止阶段。在水射流的持续作用下,在槽底部形成具有一定厚度的滞止区,滞止水层的厚度由槽内水射流的逃逸速度与加工时扫描的进给速度决定,此时水射流的冲击压力略高于滞止压力,激光能量在滞止水层内多次反射衰减,材料的去除率与排屑率降低,水射流对加工区域的换热率降低。尤其是纤维铺层方向与加工扫描方向同向时切面裸露的表层纤维受到热应力集中,所以极易出现裂纹甚至纤维断裂的现象。其中水射流在该纤维层的流动状态与加工后对切面形貌检测如图12所示。裸露的纤维在水射流的冲击作用下首端部分被拉出,末端部分与基体粘结,这会导致切面底端的强度损伤。

图10 矩形块切面表面粗糙度Fig.10 Surface roughness of rectangular block cross-section

图11 水导激光加工复合材料深槽的加工过程Fig.11 Process of water jet-guided laser machining of composite deep groove

图12 水射流在不同纤维铺层方向内的流动形态对切面形貌的影响Fig.12 Influence of water jet flow morphology on section morphology in different fiber layout directions

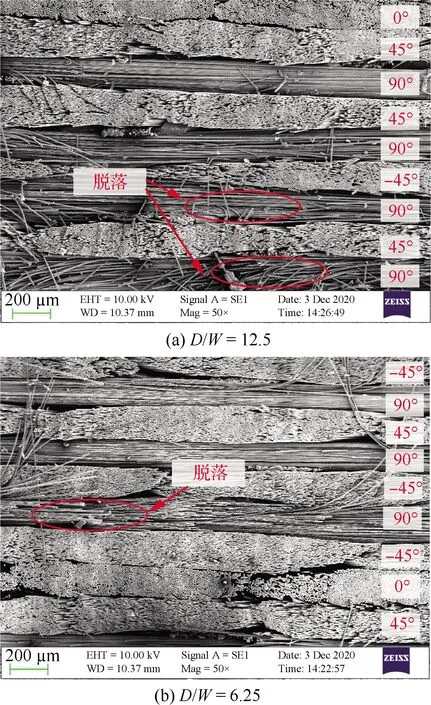

其次是基体树脂在湿热环境中的热解会气蚀切面表层碳纤维。在水射流的强换热区域树脂被等离子体烧蚀去除后,边缘温度很低存在较大的温度梯度,烧蚀边界周围的材料甚至达不到树脂的热解温度,树脂热解区域非常小,所以对纤维层的损伤极小。随着加工深度的增加水射流换热能力下降,激光能量衰减严重,树脂并不能完全被等离子体烧蚀去除,部分树脂达到玻璃转化温度后发生相变以热解的形式被去除。树脂热解释放大量气体,热解气流在结合界面的多孔隙碳纤维骨架中流动,形成力学剥蚀效应,纤维结构出现表层断裂的现象。而深槽底部滞止水层的形成使基体在脉冲时间内处于湿热环境,由于树脂基体及界面均有吸水特性,吸水后引起基体的物理变化,层间剪切强度下降,与纤维层的结合力下降,加快了热解气流气蚀过程。其中,纤维铺层方向与切割进给方向同向时,铺层间的结合强度相对较弱,碳纤维出现裂纹现象较严重,因此深槽底部纤维会出现断裂及部分脱落现象如图13(a)所示。为了进一步研究深槽中水流流动特性对加工壁面形貌的影响, 进行了改变扫描深宽比(Depth/Width,)的对比实验。研究发现减小扫描深宽比切面纤维损伤逐渐减少。当扫描宽度由原来的0.8 mm增加至1.6 mm时,即加工微槽深宽比由12.5变为6.25时,水射流在槽底形成滞止水层的范围削减,纤维脱落区域减少,如图13(b)所示,加工表面纤维损伤区域缩小46%。

图13 改变加工时扫描槽深宽比(D/W)对切面底部纤维形貌的影响Fig.13 Influence of scanning groove depth-width ratio (D/W) on bottom carbon fiber morphology of cross-section

图14为改变扫描深宽比对加工表面精度的影响趋势,发现随着扫描深宽比的减小,表面粗糙度、切面锥度、纤维损伤范围均呈线性波动下降,其中纤维损伤范围的变化最为明显。

图14 不同扫描深宽比对加工精度的影响Fig.14 Influence of different scanning depth-width ratio on machining accuracy

由此可见降低扫描深宽比可以有效减少深槽壁面的损伤范围,提高切面的精度。研究中发现虽然在切面底端存在纤维部分断裂等损伤,但是只发生在表层微米深度范围内,增加水射流的排屑率是减少纤维损伤的有效途径。因此实现水导激光对CFRP高精度的加工,优化扫描轨迹以确保高效的排屑率,以及减少滞止水层的范围是关键。

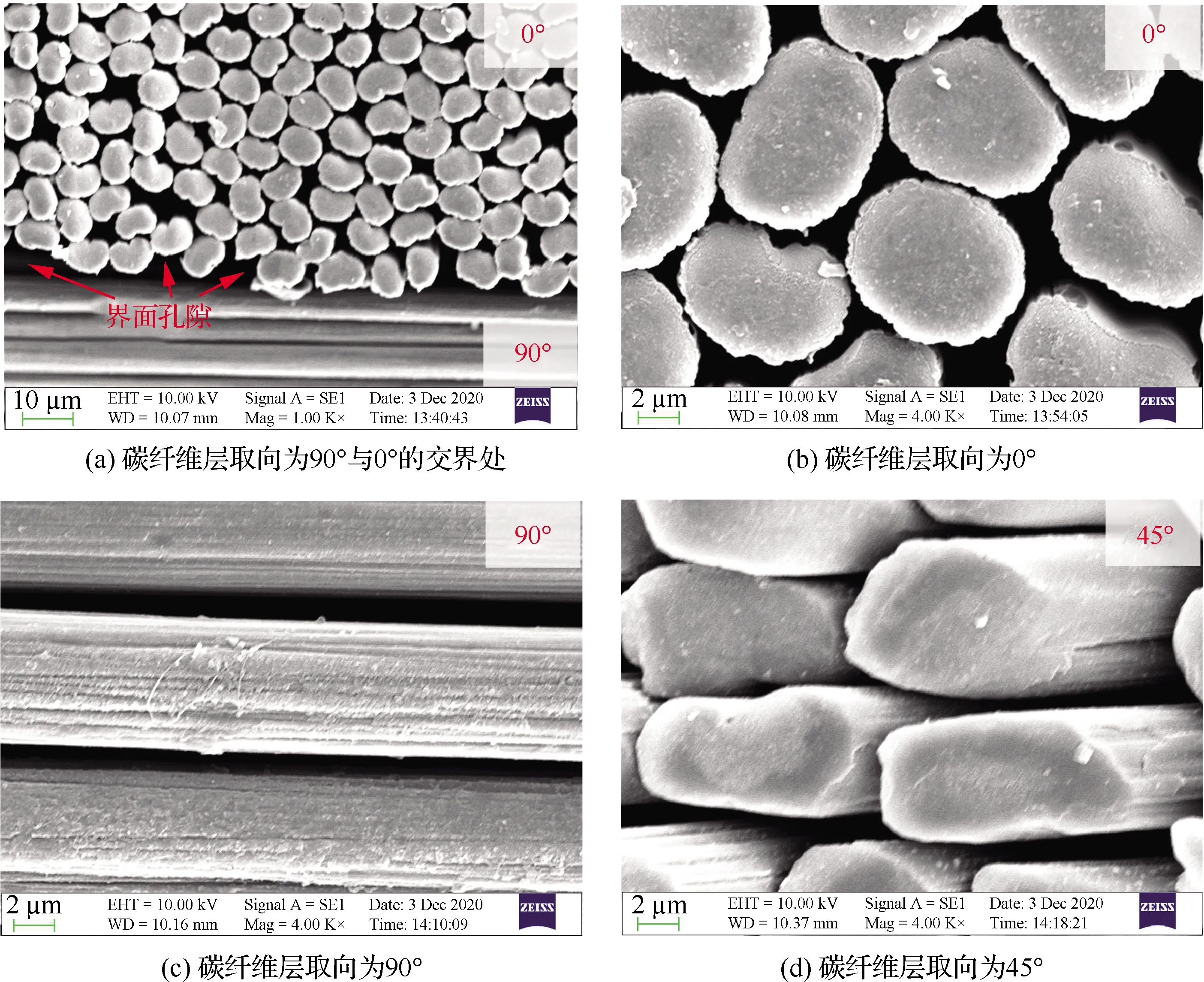

图15为水导激光加工矩形槽切面的SEM形貌图。由图可见断面纤维排列紧密,未出现末端膨胀,表面没有熔融物粘附,纤维形状几乎没有恶化。在基体与纤维层界面存在少量孔隙,未观察到分层现象,展现出水导激光加工CFRP材料良好的应用前景。随着高精度激光加工技术的发展,特别是对降低复合材料热损伤的要求提高,利用水导激光加工技术将会成为未来碳纤维复合材料加工备受青睐的发展方向。

图15 水导激光加工矩形槽切面形貌SEM图Fig.15 SEM of cross-section morphology of rectangular groove processed by water jet-guided laser processing

4 结 论

1) 水导激光加工技术对CFRP进行加工时,激光能量在基体中以球状的形式向四周进行热辐射。由于碳纤维以铺层方式排列,沿碳纤维方向的联通性高,垂直于铺层方向存在结合间隙,热传导的通道被阻断热导率较低,热量传递表现为各向异性,因此切面的横向去除深度相异。

2) 切面形貌受水射流的流动形态影响。在水射流流动形态受切割壁面约束较小时,水射流的传播速度远大于水射流被材料壁面约束后横向扩展的速度,熔融物受到极大的冲击力,去除率和排屑率保持在一个较高的水平,切面可以获得较小的粗糙度和锥度。

3) 当加工进入深槽阶段时,水射流沿壁面的逃逸过程受到壁面的制约,在槽底形成一定厚度的滞止水层,此时材料的去除率降低,基体与树脂层间结合变差。同时树脂热解产生的气泡对裸露的表层碳纤维进行气蚀,纤维结构出现表层断裂的现象。降低扫描深宽比能有效减少深槽处的纤维损伤,当深宽比减小1倍时,损伤区域缩小46%。

4) 确保水射流高效的排屑率可以实现水导激光高精度的加工。切割断面纤维排列紧密,未出现末端膨胀,表面没有熔融物粘附,纤维形状几乎没有恶化。在基体与纤维层界面未观察到分层现象,展现出水导激光加工CFRP材料良好的应用前景。