宏程序在机器人电阻焊厚度检测的应用及分析

2022-06-07余稳胜刘楚生谈毅韩伟

余稳胜,刘楚生,谈毅,韩伟

(广州城市理工学院,广州 510800)

0 前言

为适应轿车制造行业的大批量生产发展和快速生产节奏,使用机器人电动伺服焊枪进行自动化电极焊已成为汽车轿车覆盖件快速焊接成型的广泛技术手段。应用机器人电动伺服焊枪与机器人关节轴同步协调运动,提高焊接精度、节拍和效率。广州花都某汽车零部件配套企业的轿车车门右前翼板电阻焊,使用B180H1烘烤硬化钢板作为翼板材料。B180H1烘烤硬化钢板由于材料中均匀固溶一定的碳原子,钢板冲压成型后进行涂漆烘烤时屈服强度增加,使得车门外观抗凹陷性能大幅提升。并且由于冲压成型生产过程中不需要进行加热,所以不存在热轧常出现的麻点和氧化铁皮等缺陷,表面质量好、光洁度高,因此B180H1钢被广泛应用于汽车车门外板和车身外覆盖件上[1]。生产中采用0.8 mm的等厚B180H1钢板电阻焊接形成右前车门板,要求产品表面不允许有波纹、皱纹、凹痕、虚焊、和压痕等缺陷。电阻焊过程中车门翼板结构复杂,焊点数量较多,机器人电阻焊过程电极的多次冲击力会使钣金局部的翘曲和塑性变形,引起工件间距发生变化,使得电极与工件的实际距离、接触面积等与编程时的理论设定值偏离,造成热传导的效率降低及相应的焊接质量问题。实践中在应用ANSYS 软件热传导进行车门翼板电阻焊数值模拟分析的基础上,运用FANUC伺服焊枪的宏程序对焊接过程2层板材的厚度变化进行精准检测控制,保证前后焊接的焊点质量一致和稳定[2]。

文中基于ANSYS有限元技术对B180H1烘烤硬化钢板电阻焊过程进行热传导数值模拟分析,探究板材厚度对焊接热传导效率及熔核直径大小的影响。

1 伺服焊枪的热传导和点焊质量的有限元分析

B180H1烘烤硬化钢板电阻焊容易出现的主要工艺缺陷有飞溅、焊透、脱焊和凹陷等。车门钣金电阻焊焊点数量有27个之多,用2台机器人对车门框架钣金件的焊点同时进行批量电阻焊接生产,如图1所示。长时间的高速、高频度电极冲击容易造成2层薄板之间的间隙扩大。随着板材间距和厚度变化,电极和工件间的接触面积也不断减少,通过间隙散发掉的热量大于用于焊接的有效热量,使焊点质量逐步下降,因此需要通过焊接数值模拟技术对电阻焊的热传导变化进行定量的分析研究[3]。并运用伺服焊枪板材厚度检测和电极压力调整等技术手段协同配合,才能实现前后焊点质量一致的焊接作业水平。

图1 车门翼板机器人焊接工作站

1.1 电极与工件间距离的变化与熔核质量分析

在机器人钣金电阻焊正常情况下,伺服焊枪电极与工件间距离的变化由焊接程序规定。在每个焊点的预压、焊接、维持和休止焊接循环的等4个不同工艺阶段,伺服焊枪的电极与工件间的距离按照机器人焊接的程序进行变化,如图2所示。这种距离的变化是符合电阻焊形成熔核规范工艺流程,也是编程初期设定的理论值。

图2 车门翼板电阻焊循环过程中熔核形成过程和板材厚度示意图

机器人进行自动化点焊时点焊动作示教程序中,对于电极初始位置和结束位置进行了精确的设定,具体指令格式如下所例:

SPOT[SD=2,P=10,b=1.6,S=j,ED=5]

SD设置的是焊接前准备加压的初始距离为2 mm,ED参数则指定了焊接结束后焊枪压力关闭的距离为5 mm。b指板材厚度为1.6 mm,j为电极距离和加压力等工艺条件的编号,默认值最大为99。在车门翼板每个焊点的预压阶段,需要加大预压力以尽量减小上、下钣金工件间的间隙;上、下钣金工件间的厚度间隙越小,则越有利于电极喷嘴利用电流通过工件集中产热形成熔核,提高形成焊接熔核有效热量比率[4]。

理论上点焊前翼板上、下板的理论预装配间隙应当是零,但实际生产过程中,经过了数量大量焊点的机器人电阻焊之后。焊接工作站不同位置的夹具轮番夹紧、松开等不断变化,由于夹具的装夹力不均匀,以及电极的不断冲击使板件局部发生翘曲变形和塑性变形,产生变形引起间隙增大,扩大了电极与工件间距离。在点焊过程的不同形状部位,圆锥形铜电极均采用3 000 N电极压力施加在板材上,而在车门翼板几何形状平缓的位置与形状复杂拐角位置。由于上下电极未对正,电极端部在通电时滑移,电极端部整形不良,工件与电极不垂直等原因,更容易会造成板材局部应力翘曲、扭曲变形和塑性变形呈现不均匀变化,出现板材间的实际厚度距离与设定值产生不一致的情况。有时还会产生压坑过深凹陷变形现象,如图3所示,使原来的上、下板材的间距,以及板材与电极间的实际距离均与设定的数值发生扩大或者凹陷缩小。

图3 扭曲变形时的间隙变化和电极压坑产生的凹陷变形

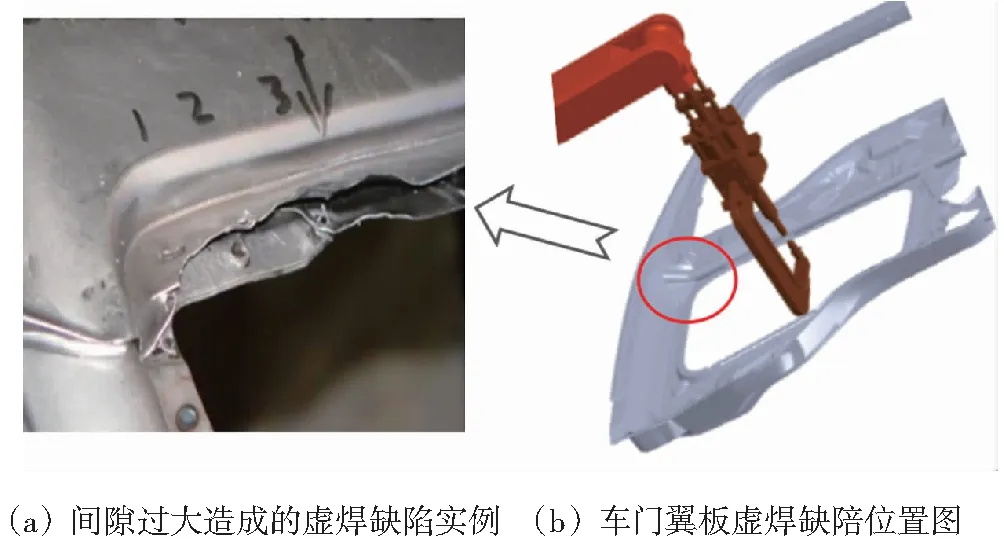

过大的间隙会使传热效率降低,熔核直径减小,从而产生气孔、飞溅和虚焊等缺陷增加。2层板材预装配间隙的被动变化还会使焊接电极压力波动和传热效率波动,从而引起各焊点强度的显著差异,直接影响到电极与工件间的接触面积和热传导效果,其中产生的缺陷如图4所示。

图4 车门翼板虚焊缺陷实例图

1.2 车门翼板电阻焊的热传导有限元分析

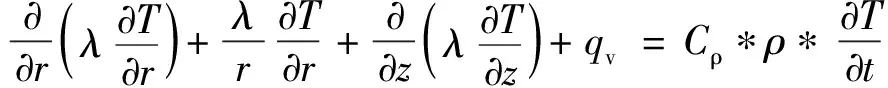

点焊过程通过伺服焊枪电极施放电流及施加压力,利用瞬时电流通过电极头的接触面及邻近区域产生的电阻热和大量塑性变形能量,使原本分离的车门上、下翼板件表面金属原子之间形成金属键,在结合面上受到电极力锻压生成足够数量的共同晶粒而接合成焊点接头[5]。在此过程中的热传导效率是影响共同晶粒数量多少及电阻焊质量的首要因素,而其中工件间隙扩大和2层板材厚度增加又是造成热量损耗或散失的直接原因,因此板材工件厚度变化与电阻焊熔核尺寸关系是分析研究焊接质量的重点内容。由于电阻焊过程中力、热、电是相互影响的,需要使用ANSYS等软件经过对电流密度、电极压力和工件距离等多方面因素的数值模拟耦合才能进行综合定量质量分析和评价。电阻焊焊接区的温度场是由加热和散热这2个过程共同作用的结果。ANSYS 软件根据热传导微分方程进行数值模拟耦合分析,在上下电极轴形状尺寸对称的情况下点焊热传导微分方程可表示为:

(1)

式中:r,z分别为上下电极轴对称圆柱坐标系中的径向和轴向坐标;T为电阻焊工作区域温度;t为工作时间;qv为电极单位体积内产热率,W/m3;λ是电极材料的导热系数,J/(kg·℃);ρ为电极材料密度,kg/m3;Cρ为电极材料比热,J/(kg·℃)。

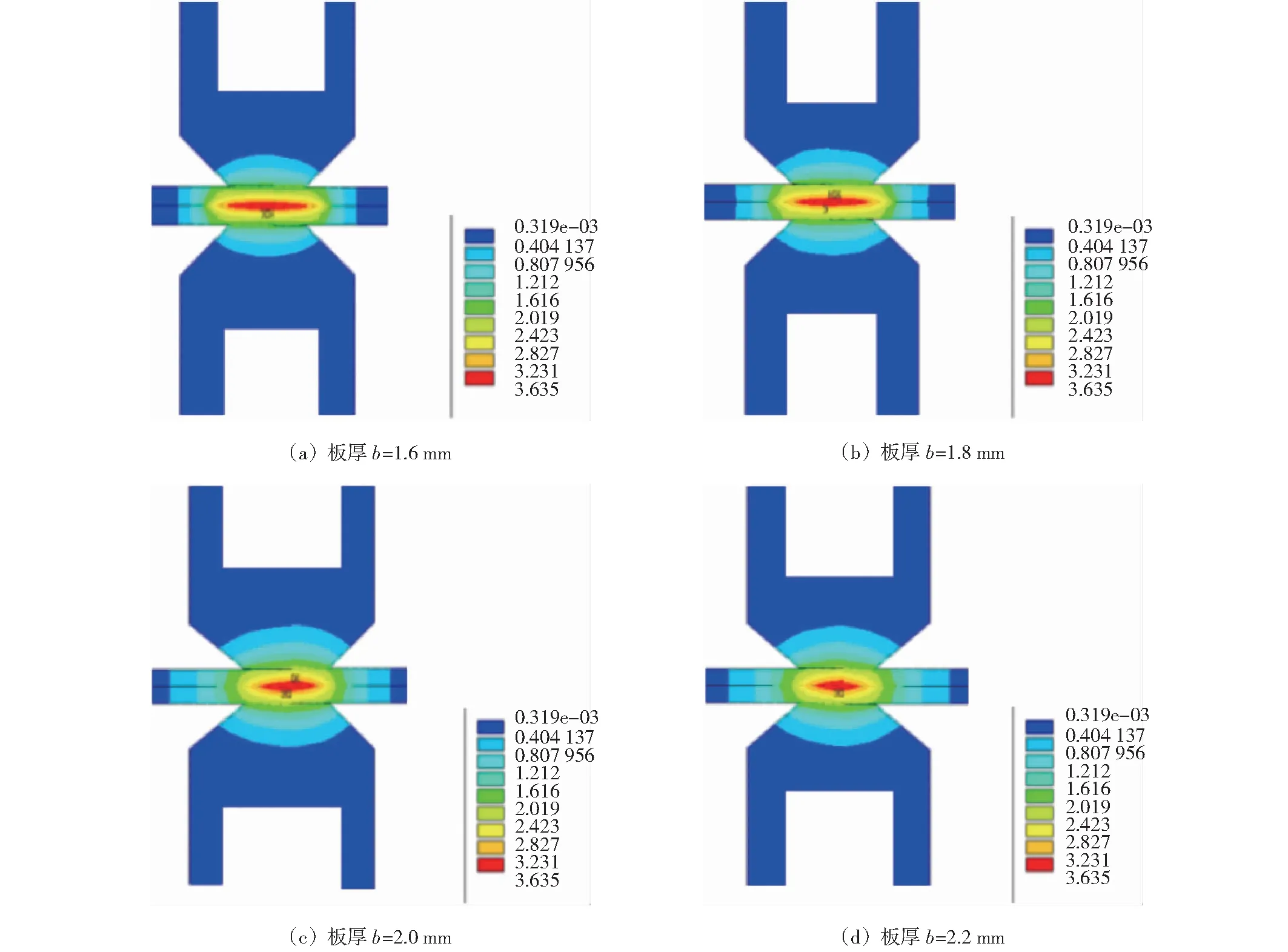

图5所示为运用ANSYS对不同的钣金间距造成的熔核直径大小情况比较。通过建立完整的点焊热-电-应力耦合模型,按照同一焊接条件对不同翼板间厚度进行热传导温度场和熔核形成情况进行了数值模拟[6]。具体起始阶段设定在3 000 N电极压力作用下,使用圆锥形铜电极,焊接电流为9.0 kA,加热时间t=12 cyc,工件板厚标定值为1.6 mm;研究过程中分别对板材厚度1.6 mm,1.8 mm,2.0 mm和2.2 mm进行焊接数值模拟计算,得到4种形核直径情况如下。

图5 4种不同板厚情况下熔核尺寸分析比较

液态熔核的形成与长大需要吸收大量的相变潜热。产生的热量一方面用来加热焊接区金属,形成足够尺寸的熔化核心,但同时必须补偿向周围物质,即空气、工件和电极金属等传导辐射的热损失。从ANSYS软件对4个不同距离的情况进行数值模拟结果可以看出,板材厚度距离为b1和b2时,即板厚在1.6 mm至1.8 mm时,熔核直径明显大于b3和b4达到2.0 mm和2.2 mm时的直径。说明板厚在1.6 mm至1.8 mm时熔核形成属于正常情况,而随着机器人工作站连续工作,电极多次冲击造成翼板变形引起间隙增大,b3和b4达到2.0 mm和2.2 mm时,电极与钣金工件的实际接触面积不断减小。形成熔核的直径越来越小,产生气孔、飞溅和虚焊等缺陷的趋势将会增加。此外,板材间隙过大时还会加剧电流的分流现象,使焊接区的有效电流减小,析热不足使熔核尺寸减少,导致焊点强度进一步下降[7]。因此需要对连续的电阻焊中电极与板材间的实际厚度距离进行检测并随时限制板厚变化。避免上、下板的间隙扩大引起的焊接缺陷。

2 车门钣金焊接中的板厚检测宏程序应用

运用有限元模拟软件 ANSYS进行数值模拟分析之后,再运用FANUC伺服焊枪宏程序功能对点焊过程的质量缺陷进行预防和控制。FANUC点焊机器人本体已经有6个关节轴,使用伺服电机配合减速齿轮驱动的伺服焊枪则设定为第7轴电极。FANUC伺服焊枪根据机器人控制器发出的指令脉冲信号完成焊枪的焊接动作,焊接程序进行的同时,伺服电机用光电传感器进行焊接位置检测,形成位置精度更高的闭环反馈控制的系统。实现焊枪动作位置、速度和压力之间的精准协调控制[8]。如图6所示,伺服焊枪可动侧电极的分离型光电传感器能够动态检测板材厚度变化情况,当翼板工件厚度达到极限值时,宏程序跳转指令启动不再继续执行进行电焊程序动作并转为报警。从而严格精准控制伺服焊枪电极与工件距离变化,避免发生气孔、凹陷和虚焊等焊接缺陷。

图6 伺服焊枪移动侧电极测量板材厚度示意图

2.1 工件厚度检测宏程序的编制

为了提高工件厚度测量的效率和准确性,FANUC伺服焊枪可以设定工件厚度下限值和上限值,即Un-derthickness limit和Over thickness limit的设定,在车门翼板焊接中,指定2层翼板工件标准厚度值为1.6 mm,工件厚度上、下限值为0.3 mm。其工件厚度检查宏程序编制见表1。宏程序的变量指令特点是当设定的条件达到时,程序就会改变原来的焊接轨迹,转成报警停止。工件厚度的指定值设定为1.6 mm之后,FANUC伺服焊枪的宏程序在焊接前自动检查每个焊点的板材厚度,当测量值在1.9 mm以上超出上限值或1.3 mm超出下限值时,说明板材装夹厚度未达标,宏程序的变量指令条件满足并发生转移。系统显示THK_SEV[2]报警并提示复查板厚,焊枪动作停止,避免继续进行错误的焊接。

表1 工件厚度检查宏程序

2.2 板材工件厚度检测功能的应用设置

一般情况下电阻焊的焊点数量较少及板材形状简单,焊接过程工件厚度较少发生变化时,为了使程序简单提高焊接效率,可以不需要进行工件厚度检查。此时可将工件厚度检查Thickness check mode功能模式设置为DISABLE 无效。如图7所示,车门翼板焊接设置为ENABLE有效模式时,在机器人焊接过程中对所有的工件点焊和加压动作都进行厚度测量。

图7 板材工件厚度检测功能的应用设置

当厚度超出极限值越大,越容易造成虚焊和飞溅,使钣金接头性能降低。厚度过小低于最小极限值的情况极少出现,此时板材之间已经有严重凹陷现象,熔核不能正常形成。并且会造成电极与工件非焊接区相接触和电流密度过大,引起金属过热和喷溅,需要立即停机检查板材局部情况并采取措施修正[9]。

针对轿车翼板使用B180H1钢进行点焊板材间隙变化的特点,生产时可采取减少应力变形的工艺措施进行预防,如焊点轨迹顺序的合理规划、夹具均匀布置和焊枪电极力的动态监控调整等,因篇幅所限在此不加详述。

3 结束语

在轿车翼板等零部件生产中采用B180H1钢进行焊接能显著提高外观质量和力学性能,但同时B180H1材料的材料特性使塑性变形温度区间变窄,使得合适的焊接工艺范围变窄,因此需要匹配精密工艺参数控制能力的伺服焊枪和质量控制手段,才能实现高质量的焊接效果。对于焊点数量偏多的车门翼板零部件,板材局部的翘曲和塑性变形,引起厚度变化成为焊接质量稳定的主要因素之一。板材厚度的变化对焊接熔核形成质量有重要影响,示教编程时理论上的程序设定的距离参数焊接条件与实际的不相符,容易发生熔核直径过小带来的焊接缺陷及质量问题。通过FANUC宏程序的条件指令和伺服焊枪的光电检测装置,在焊接过程中实现板材厚度动态的精确检测控制,才能使车门翼板电阻焊的前后焊点质量保持全面稳定。