电源控制模式对镍片微电阻点焊过程的影响

2022-06-07李浩东李光尧陈家兑杨凯

李浩东,李光尧,陈家兑,杨凯

(贵州大学,现代制造技术教育部重点实验室,贵阳 550025)

0 前言

为响应绿色发展、节能减排等理念,纯电动汽车已成为汽车工业发展的重要方向。动力锂电池组作为纯电动汽车的“心脏”,其容量大小与质量的可靠性对电动汽车至关重要。电池组一般由几百甚至上千个单体锂电池组成,其中涉及有电极和极耳、极耳和端子及电池和电池的连接工艺[1-4]。微电阻点焊精度高、连接可靠、易于集成自动化,在电池组的连接中应用广泛[5-8]。同时,电池组焊接对输出能量的控制有着较高的要求:能量不足时,焊接接头强度不足,电池组可靠性差;能量过高时,易产生焊接缺陷甚至焊穿,造成电池组损坏。晶体管式电阻焊电源具有电流上升速度快、控制响应周期短和控制精度高等特点,特别适合于微型零件的超精密微电阻焊接。

晶体管式电阻焊电源主要采用恒流模式控制,通过对输出电流进行采样、计算、实时改变功率开关管占空比的方式保证输出电流的恒定,具有采样方便、简单可靠、易于实现等优点[9]。然而恒流模式下的微电阻点焊,在焊接初期有着较大的能量输入,易使塑性环的径向发展速度低于熔核的发展,从而导致外部气体侵入,甚至熔核液态金属沿板缝被挤出产生飞溅现象。较高的能量输入会导致焊接中不良现象的产生,同时也会造成能量的浪费。因此,一种合理有效的控制模式有待探究。

文中以电池组常用的薄镍片为研究对象,以抗剪强度为焊点质量评价指标,采用正交试验方法得到恒流、恒压、恒功率3种控制模式(以下简称为3种模式)下的最优参数组。分析工艺参数对接头抗剪强度的影响规律,通过比较分析3种模式下最优参数组的最大剪切力、熔核尺寸、接头形貌、焊接过程及能量消耗获得适合薄镍片点焊的较佳输出控制模式。

1 试样材料与方法

选用尺寸为35 mm×8 mm×0.2 mm的N6纯镍片为试样材料。焊接电源采用自制的晶体管式电阻焊电源,电源额定输出电流4 kA,最小控制周期10 μs,焊接时间调节精度10 μs;焊接机头采用自制的气动加压机头,加压范围10~100 N;焊接电极选取直径为3 mm的平端铬锆铜电极。焊接前,将试样用丙酮溶剂清洗并烘干。

采用正交试验法研究焊接工艺参数对接头质量影响,并进行焊接工艺参数优化。通过大量预试验,确定了3种模式下的3因素4水平正交试验表,见表1。采用极差分析,研究单一工艺参数对接头抗剪强度的影响程度。

表1 镍片点焊正交试验参数表

使用万能拉伸试验机对样件进行抗剪强度测试,加载加速度为5 mm/min,每组参数下进行3次试验取平均值,得到样件的最大剪切力。以最大剪切力为优化指标,获得到3种模式下的最优参数组。根据最优参数组参数进行点焊试验,3种模式下均进行6次试验得到最优焊件。3种模式下各取3组最优焊件进行拉伸测试,用以验证正交试验的有效性。1组焊件进行剥离试验,将2镍片由焊点处剥离,在光学影像测量仪下对熔核尺寸进行测量。1组最优焊件沿熔核中心切开,经磨抛处理后,将硝酸与冰醋酸按1∶1混合用于腐蚀镍片,在光学显微镜下观察接头形貌。最后1组最优焊件用于备用。

采用自制的焊接监测仪采集焊接过程焊接电压、焊接电流和电极压力曲线数据,采样频率为200 kHz,最大采样时间为2 s;焊接过程处理软件为Origin软件。焊接过程动态电阻和功率数据采用欧姆定律计算获得。

2 试验结果与讨论

2.1 基于正交试验的工艺参数优化

根据表1中3种模式下各可得L16的工艺参数正交排列,采用这些参数进行焊接试验,并对得到的样品进行拉伸测试,测试结果见表2~表4。

表2 恒流模式点焊试验结果

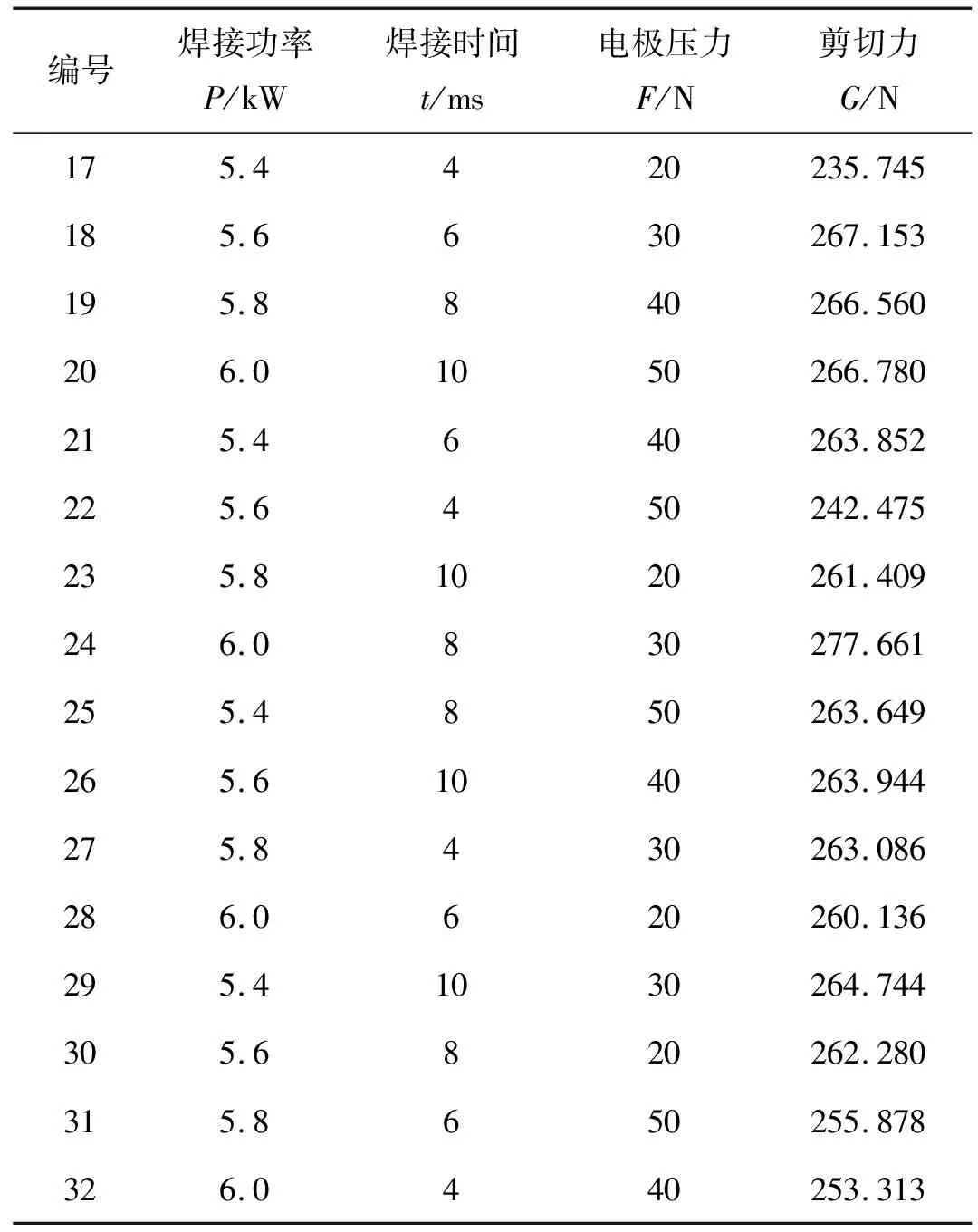

表3 恒功率模式点焊试验结果

表4 恒压模式点焊试验结果

从表2~表4中可以看出,3种模式下具有最大抗剪强度的样件分别为8号、24号和40号,但这些样件并不能代表最佳工艺参数下的样件。

为进一步完善参数优化,对3种模式下正交试验数据进行了极差分析,得到的结果见表5。从极差分析结果可知,恒流模式中对接头抗剪强度影响最大的是焊接电流,其次是焊接时间,电极压力的影响程度最小。在恒功率模式与恒压模式中,影响最大的则均为焊接时间。

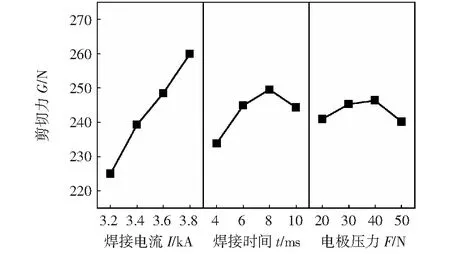

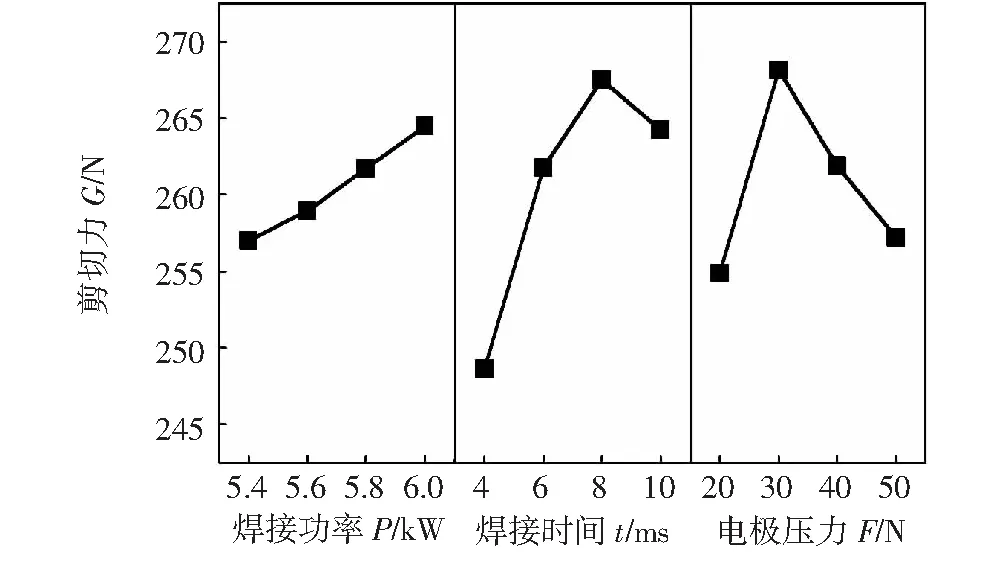

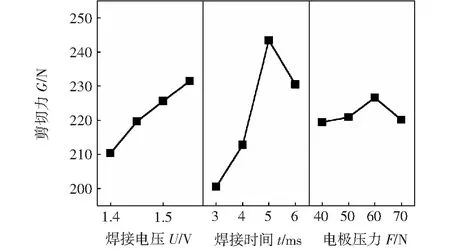

根据表5中的数据,将剪切力随工艺参数的水平变化的情况用图形表示出来,可得3种模式下焊接工艺参数对接头抗剪强度的影响规律曲线,如图1~图3所示。图1为恒流模式下的焊接工艺参数影响,接头抗剪强度随焊接电流升高而增大,焊接电流为3.8 kA时抗剪强度达到最大值;接头抗剪强度随焊接时间和电极压力均呈现先增加后减小的规律,最优焊接时间为8 ms,最优电极压力为40 N。图2和图3分别为恒功率模式和恒压模式下焊接工艺参数对接头抗剪强度的影响规律曲线,呈现出与恒流模式下相同的影响规律。恒功率模式下,最优焊接功率为6 kW、最优焊接时间为8 ms、最优电极压力为30 N。恒压模式下,最优焊接电压为1.55 V、最优焊接时间为5 ms、最优电极压力为60 N。

表5 极差分析结果

图1 恒流模式下工艺参数对接头抗剪强度的影响

图2 恒功率模式下工艺参数对接头抗剪强度的影响

图3 恒压模式下工艺参数对接头抗剪强度的影响

由图1~图3可知,3种模式下焊接工艺参数与接头抗剪强度呈现相同的变化规律。焊接电流、焊接功率、焊接电压与焊接时间均是通过改变焊接区域的热量而影响焊点质量,参数较小时,焊接区域产热较少,形成的熔核尺寸也较小,接头抗剪强度不足;参数过大时会使热量过高产生飞溅等现象,接头抗剪强度下降。电极压力通过影响焊接过程中熔融金属冷却时的微观形貌而影响焊点质量,压力过大时会使焊接区接触面积增大,总电阻与电流密度减小,焊接区散热增加,熔核尺寸下降,继而抗剪强度下降。恒压模式下的电极压力较大,总电阻减小,电压恒定,焊接区域能量增大。

由图1~图3可得3种模式下的最优焊接工艺参数及其试样的拉伸测试结果,见表6。最优工艺参数焊接的所有试样的剪切力均有一定程度的提高,验证了田口分析在确定微电阻点焊最优参数的有效性,且3种模式最优参数组下的试样具有相近的接头抗剪强度。

表6 3种模式下最优工艺参数与焊接效果对比

2.2 不同控制模式下接头性能分析

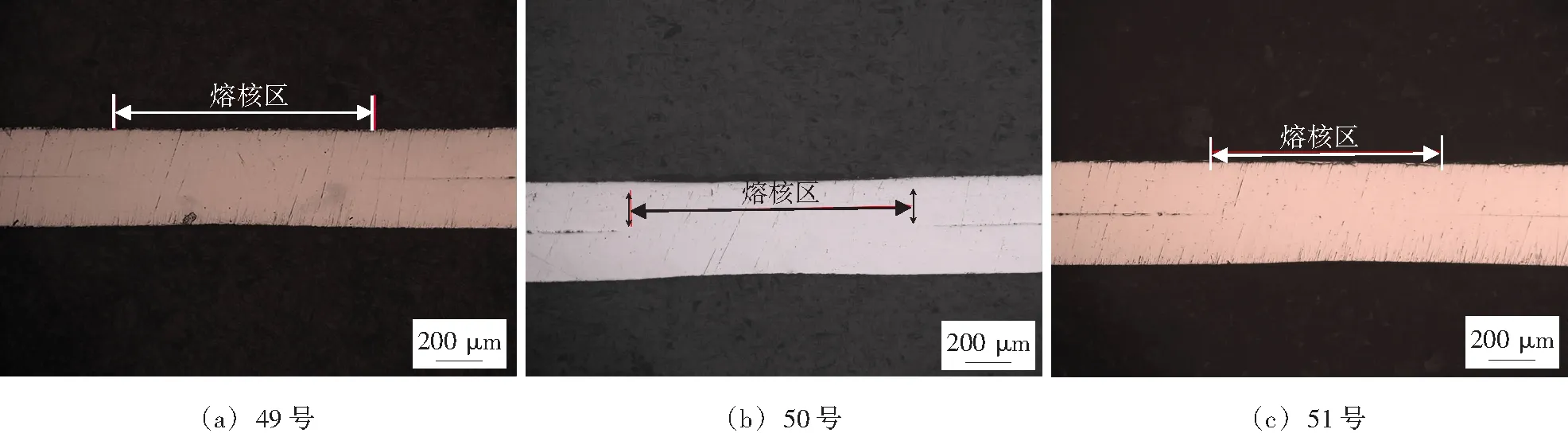

49号、50号及51号试样接头的截面形貌如图4所示。3种控制模式下接头截面形貌相似,焊接区域金属熔融紧密连接,未存在气孔、裂纹等缺陷,熔核区板厚略小于周边母材处。

49号、50号及51号试样经剥离试验得到的熔核表面形貌如图5所示。49号、50号及51号试样的熔核尺寸均在1.7 mm左右,熔核的外部均有一层宽度约0.13 mm的塑性环区域。塑性环是焊接过程中液态熔核周围形成的高温固态金属区,该区域也有助于提升点焊接头的承载能力。由图4和图5可知,3种模式下的试样接头截面形貌和熔核尺寸相似,说明在3种模式下最优焊接工艺参数条件下得到的接头具有相近的物理性能。

图4 焊接接头横截面形貌

图5 熔核表面形貌

2.3 不同控制模式下熔核形成过程分析

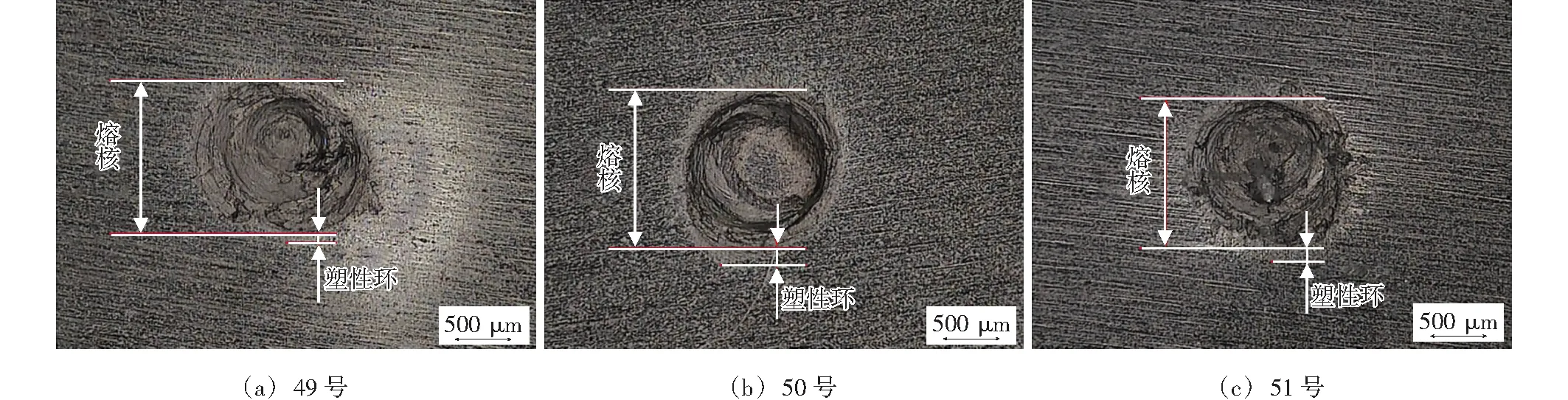

上述3种模式下最优工艺参数焊接过程的电信号曲线如图6所示。图6a为恒流模式下的焊接过程电信号曲线:电流保持相对稳定,电压呈现先增加后减小的变化规律。图6b为恒功率模式下的焊接过程电信号曲线:焊接电流呈缓升趋势,焊接电压呈缓降趋势。图6c为恒压模式下的焊接过程电信号曲线,电压保持相对稳定,电流呈先减后增态势。

图6 焊接过程电信号曲线图

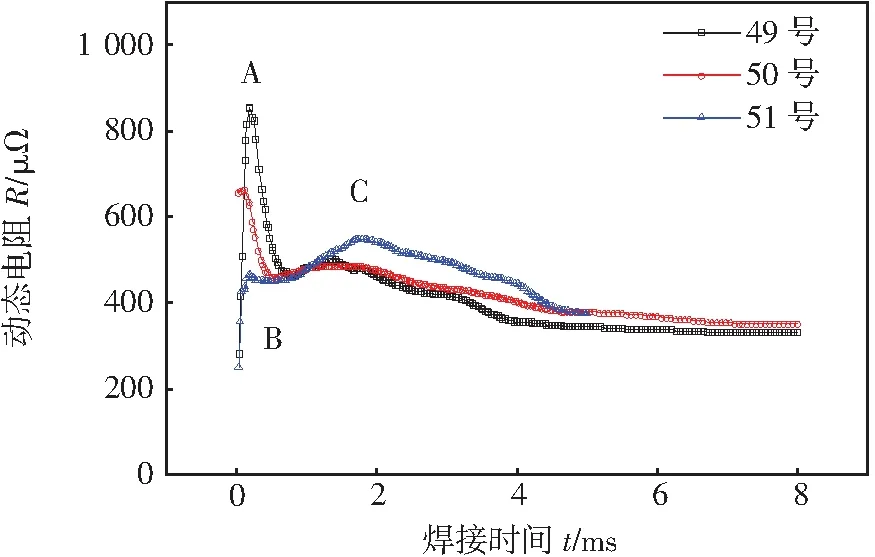

由图6可得3种模式下焊接过程动态电阻变化曲线,如图7所示。3种模式下动态电阻曲线都呈现先增加后降低再增加再降低的变化规律。在焊接初始阶段,焊接电流通过电极对金属薄片进行加热,金属表面接触点被率先加热,电阻随温度的升高而迅速增加,瞬间达到峰值A。该阶段焊接区域大部分仍处于冷却状态,此时主要变化电阻为收缩电阻[10]。随后,试样表面薄膜被击穿,薄膜电阻迅速降低并消失造成动态电阻急剧下降至波谷值B,此时焊接区金属未熔化,但有明显的加热痕迹。

图7 动态电阻曲线图

波谷之后,动态电阻再次增加至峰值C,此时收缩电阻也开始减小并消失,动态电阻主要为体电阻。此时体电阻的变化主要有两方面,一方面是由于温度的升高,体电阻增大;另一方面,由于材料软化,在电极压力作用下,电流路径的面积增大,长度减小,体电阻减小[11]。此阶段温度的升高会导致被焊区域金属局部熔化,由固相变为液相,与固相镍相比,液相镍的电阻率要高得多,体电阻增大。因此在该阶段动态电阻处于上升状态并逐渐达到温度稳定点。

在峰值C以后,动态电阻再次下降,此时输入功率作为潜热消耗,焊点温度不再升高。继续加热使熔化区与塑性环不断扩展,金属不断由固相变为液相,但由于绕流现象,电流流通截面增大,电阻减小;同时,由于金属明显软化,接触面积迅速增大,电流场边缘效应减弱,焊接区电阻减小,曲线下降。

与49号试样的动态电阻曲线图相比,50号试样的峰值点A较低。在焊接初期,50号试样的焊接区能量增长速度小于49号试样,焊接区热量更少,收缩电阻变化情况小于49号试样。随后收缩电阻继续增大,但薄膜电阻开始迅速下降,在两方面综合作用下,动态电阻曲线下降,并达到相近的波谷值B。此后在恒功率输出模式下,焊接区能量增长速度处于平稳状态,其第二段动态电阻上升与下降曲线相较于49号试样更为平缓。平稳的能量输入使熔化区与塑性区的扩展较49号试样缓慢,不易产生飞溅等。

与样件49号试样和50号试样相比,51号试样的动态电阻峰值点A最小。这是由于在焊接初期,51号试样较大的电极压力对金属表面薄膜产生了一定程度的破坏。同时,表面薄膜的破坏也导致了51号试样电阻曲线在之后的下降段表现不明显,缓降至波谷值B。随后电阻曲线开始上升,由于51号试样的输入功率较小,在这一阶段收缩电阻仍在增大,同时中心区域的熔化进一步促使动态电阻增大,因此51号试样电阻曲线的第二次上升较样件49号试样和50号试样更为显著,达到的峰值点C更高。峰值点C后电阻不断下降至与49号试样和50号试样相近,但平均电阻仍高于二者,在这一阶段,焊接区域外围收缩电阻不断下降至消失,同时熔化区不断向周边扩展。

2.4 不同控制模式下能耗分析

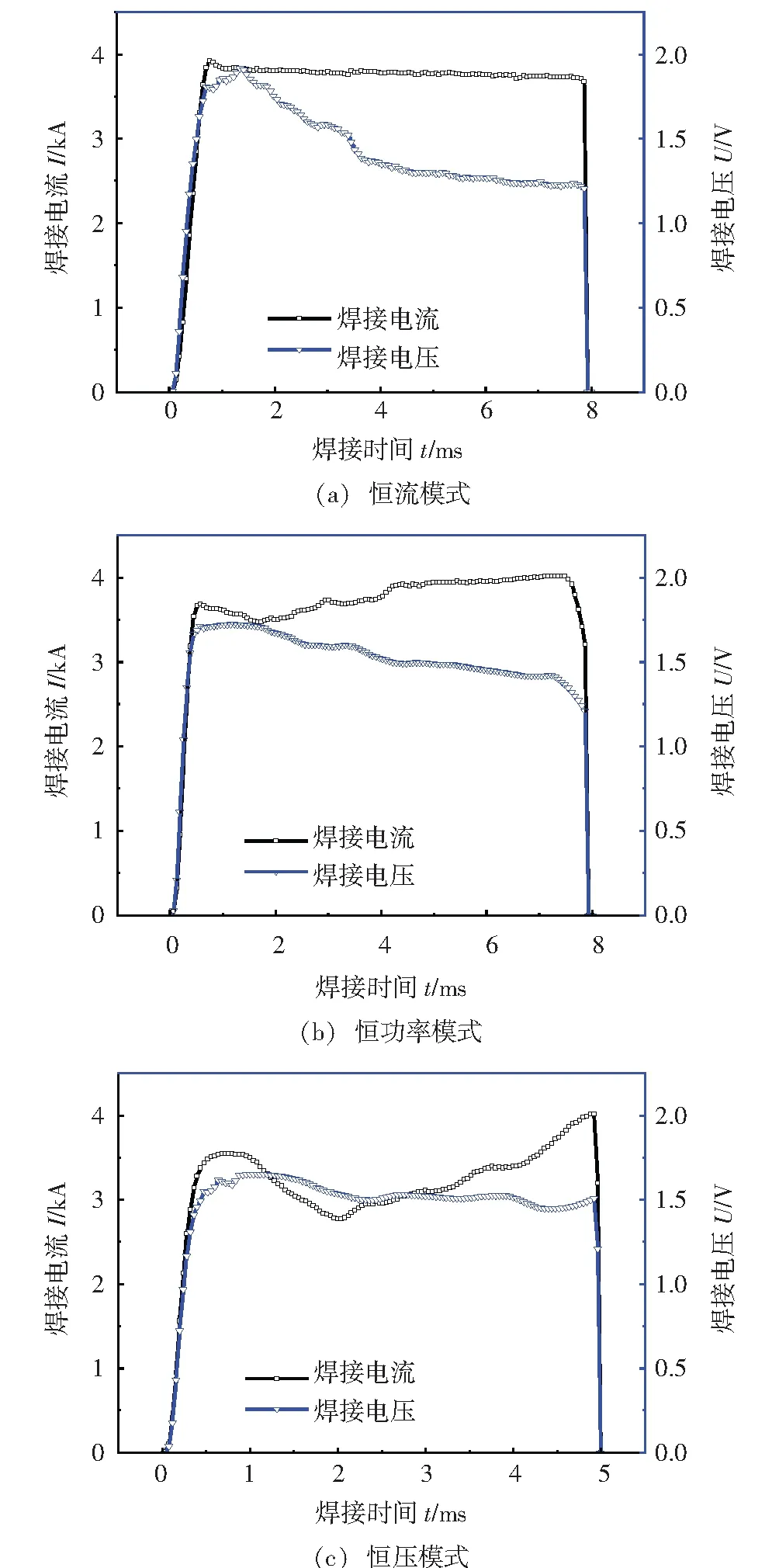

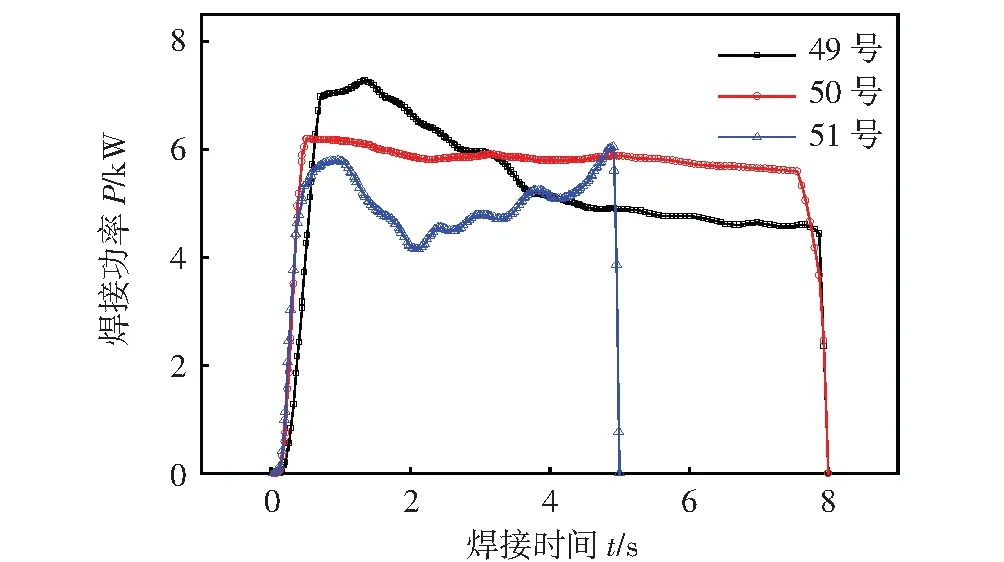

由图6可得3种模式下焊接过程焊接功率变化曲线,如图8所示。

图8 焊接功率曲线图

49号试样在焊接初期,能量输出最大。此阶段,焊接区域金属表面薄膜已被破坏,部分区域已经熔化,且熔化区与塑性区处于不断扩展的状态。峰值过后,输入功率快速下降并趋于平稳状态,这一阶段的输入功率作为潜热消耗用于熔核扩张。由此可知,恒流模式下初期高能量的输入能使焊接区域在更短时间内进入熔化状态,但过快的能量增长速度也易使焊接在初期产生飞溅等现象,影响焊接质量。50号试样的输入功率恒定,在整个焊接过程中的能量增长速度较49号试样与51号试样更为稳定,不易产生飞溅等不良现象,焊接质量良好。51号试样的功率曲线在焊接前半段呈现先增后减的趋势,初始阶段迅速增加至第一个功率峰值,在该阶段内能量的输入主要用作破坏金属膜,对接触面加热加压使减小微观粗糙。随后功率曲线下降,后降至极小值,这一阶段内能量输入速度减缓,在缓慢的热量积累中焊接区域逐渐形成熔核。在极小值后功率曲线整体呈上升趋势,此阶段熔核快速扩张。

3种模式下熔核的形成过程所需的能耗可由式(1)计算

(1)

式中:t1,t2分别表示功率输入的起始与截止时间;P(t)为功率随时间的变化函数。

根据图6和式(1)计算可得,49号、50号与51号试样焊接过程能耗分别为41.2 J,44.12 J和 23.73 J。由此可知,恒压模式下熔核形成过程能耗远小于恒流模式和恒功率模式。

3 结论

(1)恒流、恒压和恒功率控制模式下优化焊接工艺参数获得的焊接接头抗剪强度、熔核尺寸和微观形貌相似。恒流模式下焊接电流对接头抗剪强度影响最大,恒功率模式与恒压模式下焊接时间对接头抗剪强度影响最大。

(2)恒流、恒压和恒功率控制模式下焊接过程动态电阻曲线均呈现先增加后降低再增加再降低的变化规律,与恒流和恒功率模式相比,其电极压力更大,大电极压力使其表面薄膜破坏更快,焊接区接触面积更大,有利于熔化区与塑性环的生长。

(3)恒流、恒压和恒功率控制模式下焊接过程功率曲线特征差异较大,恒压模式下焊接过程能耗明显低于恒流模式和恒功率模式。