低硬度P91钢现场安全性评价及更换技术

2022-06-07马志宝蔡文河李炜丽林宗贺董树青李飞

马志宝,蔡文河,李炜丽,林宗贺,董树青,李飞

(1.中国大唐集团科学技术研究院有限公司华北电力试验研究院,北京 100040;2.河北大唐国际唐山热电有限责任公司,河北 唐山 063015)

0 前言

P91钢具有良好的高温持久强度和较佳的抗氧化性,广泛应用于火力发电机组锅炉高温集箱、蒸汽管道等[1-4]。近年来,部分火电厂发现其P91钢材质的集箱和管道硬度偏低,不满足DL/T 438—2016《火力发电厂金属技术监督规程》的要求185~250 HB。主要原因是早期ASME标准对其硬度无下限要求,大量低硬度P91投入运行;P91在二次加工过程中导致硬度降低;在现场组焊焊后热处理过程中回火温度过高,回火时间过长导致的P91软化[5]。研究表明[6-8],低硬度P91其高温持久强度随硬度下降呈下降趋势,160 HB硬度P91在540 ℃下的屈服强度和抗拉强度分别下降了57%和33%,外推1×105h的持久强度相较GB/T 5310—2017《高压锅炉用无缝钢管》推荐值降低一半。可见低硬度P91高温服役管道在运行中存在较大的安全风险,需要进行安全性评价和寿命评估。

经现场快速评估[9]后,部分高温服役P91管道剩余寿命较短,需要进行更换处理。国内相关人员对火电机组P91管道现场焊接质量控制进行了大量的研究和现场实践,取得了一些经验[10-15],但是对低硬度管道的焊接和热处理精准控制研究方面未见报道,且在P91管道现场焊后热处理过程中,仍然存在焊后热处理质量失控状态[16],究其原因,主要在于热电偶绑扎不牢,温控仪表显示偏差大及热处理工艺制定不合理等。文中通过对某电厂低硬度P91主蒸汽管的安全性评价和更换操作实践,为此类问题的解决提供参考。

1 P91主汽管道硬度检测

1.1 概况

河北某30万亚临界机组于2004年1月投运,至今累计运行12万余小时。该锅炉由上海锅炉厂供货,型号为SG1025/17.6-M859,最大连续蒸发量1 025 t/h,主汽温度为540 ℃,压力为17.35 MPa,再热蒸汽温度540 ℃;燃烧方式为四角切圆燃烧。2020年9月,需要对6.3 m汽机平台上主汽管道进行检验,材质为P91,规格Di273.05 mm×31 mm。检测管道位置如图1所示。

图1 汽机6.3 m平台主蒸汽管道位置示意图及实物图

1.2 硬度检验情况

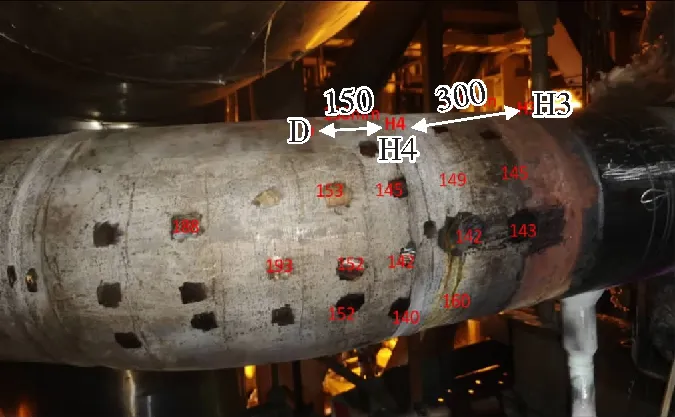

现场采用瑞士 EQUOTIP 550便携式里氏硬度计按GB/T 17394.1—2014《金属材料 里氏硬度试验 第1部分:试验方法》对P91主汽管道弯头、直管母材、焊缝和热影响区进行检验,发现编号为W1,W2,W3局部硬度偏低,并采用便携式布氏硬度计进行校核,检验结果如图2~图4所示。

图2 W1弯头硬度检测情况

图3 W2硬度检测情况

图4 W3硬度检测情况

W1硬度偏低区域为背弧A-E点,长度约为1 100 mm,外弧中心线上下各125 mm。W2硬度偏低区域为背弧D点至H4焊缝左侧,长度约为150 mm,外弧中心线上下各150 mm;H3-H4焊缝之间的短节,长度约为300 mm,硬度偏低点在顺气流方向以3点为中心线,上下各150 mm。W3硬度偏低区域为弯头背弧一小部分区域,最低153 HB。

2 P91主汽管道快速寿命评估

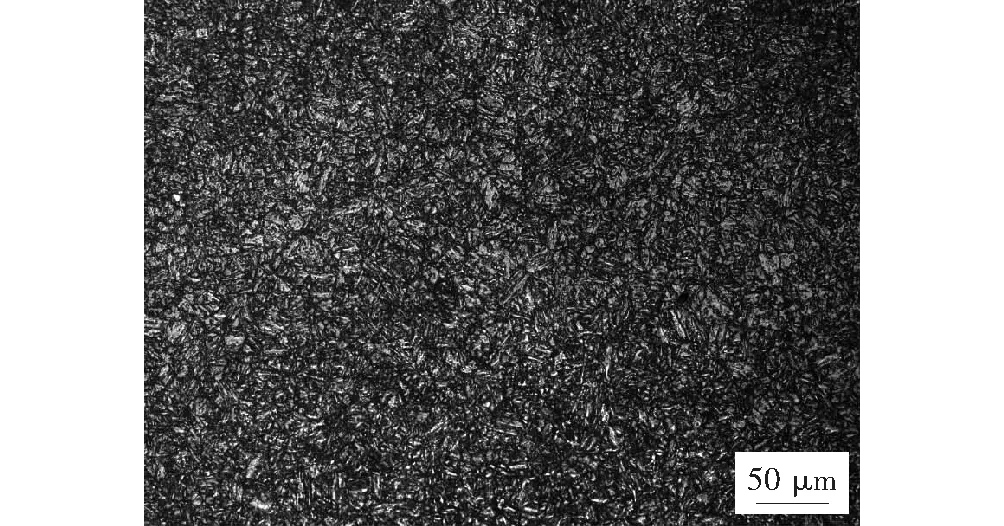

W3为高旁管道,只是局部一小块硬度偏低,153 HB,按DL/T 884—2019《火电厂金相检验与评定技术导则》制备现场金相,如图5所示。组织中存在少许马氏体板条的痕迹,且管道壁厚超过公称壁厚,经计算可安全运行。

图5 W3低硬度P91现场金相组织形貌

W1,W2为高压主汽门前管道,φ335.05 mm×31 mm且有较大区域硬度在140~150 HB之间,采用快速评估技术[9]计算剩余寿命情况(安全系数1.5)见表1。由此可知,W1,W2剩余寿命不足以保证其安全稳定运行,需要进行更换处理。

表1 W1,W2弯头剩余寿命计算

3 P91主汽管道更换处理

先将主汽门前管道固定,采用坡口切割机沿划线位置进行切割,W1切割后两道新焊口编号为H1,H2(沿汽流方向),W2和短节一起切割后两道新焊口编号为H3,H4。切割过程中顺带将焊接坡口加工完成。然后将采购的新管进行装配、焊接、热处理、质量检验,更换完毕。

3.1 管道切割

先用槽钢或拉链将切割管道两头固定住,确保低硬度管道切割后,留下管道不会产生位移,同时在切割过程中按DL/T 869—2012《火力发电厂焊接技术规程》要求将管道坡口加工成U形,坡口单边角度10~15 ℃,钝边2 mm。管道固定及切割照片如图6所示。

图6 管道固定及切割

3.2 装配

在装配前应将焊件坡口表面及坡口每侧20 mm范围内(内、外壁或正、反面)的油、漆、垢、锈等清理干净,直至发出金属光泽。将新管道吊装到合适位置,确保新管道与原有管道对中,坡口间隙2~4 mm,焊口局部错口值不超过壁厚的0.1倍,即3.1 mm,进行装配点固焊。点固焊用的焊接材料、焊接工艺和选定的焊工技术条件应与正式焊接时相同。

3.3 焊前准备

参加焊接的焊工须是BⅢ类钢材考核合格的Ⅰ类焊工。氩弧焊丝使用前应除去表面油、垢等脏物,焊条焊前需进行350 ℃×1 h 烘干处理,烘干后的焊条应放在80~120 ℃的保温筒内随用随取。

3.4 焊接

采用氩弧焊打底,焊条电弧焊填充的焊接方法,焊接工艺参数见表2。氩弧焊打底及焊条填充第一层焊道时,应在管子内壁充氩保护,氩气保护范围以坡口中心为准,每侧各200~300 mm处,以可溶纸或其它可溶材料,用耐高温胶带粘牢,做成密封气室。采用“气针”从坡口间隙或“探伤孔”中插入进行充氩,开始时氩气流量可为10~20 L/min,施焊过程中氩气流量应保持在8~10 L/min。

表2 焊接工艺参数

施焊前采用电加热片对管道进行包裹加热,升温至200 ℃,确保焊接区两侧各不少于200 mm范围内温度在200 ℃以上。氩弧焊打底时层间温度控制在150~200 ℃,且根部焊层厚度不小于3 mm。焊接过程中,施焊至“定位块”处时,应将“定位块”除掉,并将焊点用砂轮机磨掉,不得留有焊疤等痕迹,并以肉眼或低倍放大镜检查,确认无裂纹等缺陷后,方可继续施焊。氩弧焊焊接2~3层后可采用焊条进行填充。

焊条电弧焊填充与盖面时,宜采用较小电流,多层多道焊,层温温度控制在200~250 ℃,每根完整的焊条所焊接的焊道长度与该焊条的熔化长度之比应大于50%,每层焊道厚度不超过焊条直径。焊条摆动的幅度,最宽不得超过焊条直径的3倍,接头部位要错开。每层每道焊缝焊接完毕后,应用砂轮机或钢丝刷将焊渣、飞溅等杂物清理干净(尤应注意中间接头和坡口边缘),经自检合格后,方可焊接下一层。焊缝应均匀、整齐、圆滑过渡,或采用角磨机打磨使焊缝圆滑过渡。焊接过程如图7所示。焊接工作结束后,将焊接接头冷却到80~100 ℃保温1~2 h。焊工应进行自检,清理打磨焊缝表面,确认表面无裂纹之后,立即进行焊后热处理。

图7 焊接过程

3.5 焊后热处理

热处理工必须经过专业培训,取得资格证书,持证(有效期内)上岗。热处理工穿戴好劳动防护用品,防止烫伤。至少2人参与作业。采用陶瓷加热片进行焊后热处理,加热宽度从焊缝中心起,每侧不小于管子壁厚的7倍,即217 mm,控温热电偶布置在管子焊缝的12:00和6:00方向上,同时在距离焊缝边缘50 mm处母材上布置两根监测热电偶,加热片及热电偶布置如图8所示。

图8 热电偶和加热片布置

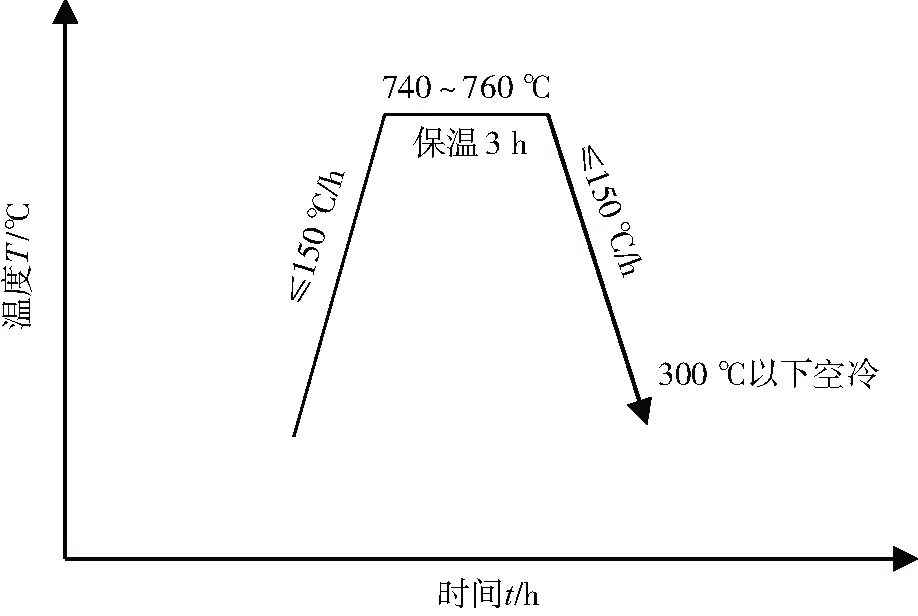

焊后热处理曲线如图9所示。以不大于150 ℃/h的升温速率升到740~760 ℃,保温3 h,然后以不大于150 ℃/h的冷却速率冷却到300 ℃,300 ℃以下空冷。

图9 焊后热处理曲线

3.6 质量检验

外观检验:焊缝外观成形良好,未见裂纹、未熔合、气孔、夹渣等缺陷。

无损检测:对焊缝和近缝区母材进行MT,UT检测,未发现超标缺陷。

理化检测:使用便携式里氏硬度计对焊缝和近缝区母材进行测量,测量结果见表3。

表3 更换后管道焊接接头硬度检测 HB

4 分析与讨论

4.1 P91钢硬度检测准确性分析

硬度是材料抵抗弹性变形、塑性变形、划痕或破裂等一种或多种作用的能力,既受试验方法(里氏、布氏等)、试样条件(如质量、厚度、表面粗糙度、表面硬化层等)因素的限定,又受材料物理性能、力学性能的影响。硬度因其与强度之间存在一定的正比关系,常被用来衡量设备性能的优劣。在检修现场通常采用便携式里氏硬度计进行硬度检测,然后利用仪器自带的换算功能将其转换布氏硬度值。由文中表1低硬度P91弯头快速寿命计算可知,硬度数值偏差10~20 HB时,剩余寿命偏差较大,最大相差近1.8×104h,因此对现场硬度检测要求一定的准确性。

通过试验对比发现,低硬度P91钢管件的HBHLD值普遍低于台式布氏硬度测量值。为此,国内蔡文河等专家[17-18]对此进行了深入研究,得出低硬度9Cr钢管件依据GB/T 17394.4—2014《金属材料 里氏硬度试验 第4部分:硬度值换算表》将里氏硬度换算成布氏硬度存在偏差的主要原因在于,9Cr钢马氏体板条消失和碳化物析出长大导致位错强化和固溶强化效果减弱,影响了其屈服强度和屈强比,并依据大量试验数据,制定了适合高合金钢里氏硬度换算成布氏硬度的行业标准DL/T 1845—2018《电力设备高合金钢里氏硬度试验方法》,极大的满足了现场检测需求。然而依据笔者大量现场经验以及取样与实验室台式硬度计比较,当P91硬度值低于160 HB时,建议在现场采用便携式链式布氏硬度计进行校核,准确性较高,而采用便携磁力式硬度计校核时存在较大偏差,这可能与磁力式硬度计在现场操作时受到管件形状限制,吸附力不足,在操作过程中出现较大误差有关。

4.2 P91钢换管技术要求

DL/T 438—2009《火力发电厂金属技术监督规程》规定,钢管180~250 HB;DL/T 438—2016《火力发电厂金属技术监督规程》规定,钢管185~250 HB;ASME SA-35-2015《Specification for seamless ferritic alloy-steel pipe for high-temperature service》规定,钢管≤250 HB;ASME SA-335-2017《Specification for seamless ferritic alloy-steel pipe for high-temperature service》规定,钢管190~250 HB。从ASME规范的变化可以看出,对于P91钢管从2013年以前不设定硬度下限,到2017年设定硬度下限为190 HB,而中国的电力行业标准从2009年就对P91钢进行了下限规定,可见中国的电力标准超前于ASME标准要求。依据笔者现场经验,为后续焊后热处理留出一定的硬度下降量,建议采购P91新管的硬度控制在200~230 HB。

换管前,应对切口处管子进行硬度检测,确保切口处管子的硬度不能太低,在可接受的范围。否则更换新管后,经过焊接热处理,切口处管子硬度会下降,导致更低,更换管道失去了意义,造成浪费,且限制于工期等原因,安装上了有风险的管道。

焊接完成后,应进行无损和硬度检测,硬度包括两侧母材和焊缝。硬度不合格时应进行金相检验。之前很少有施工单位进行母材硬度检测,只进行焊缝硬度检测,这是非常危险的,焊缝周围母材的质量状况也很重要,且是监督的重点。

4.3 低硬度P91钢换管硬度下降量精准控制技术

W2管道切割后,剩余母材硬度在190~200 HB,因此后续焊接及热处理可操性空间比较大。W1弯管切割时,特别是靠近斜三通侧即图2左侧存在一限位吊架,切割位置受限,剩余母材硬度只有173 HB,后续与新管组焊和热处理后,母材硬度很有可能下降到160 HB以下,依据表1的寿命计算,硬度为160 HB时,剩余寿命仅1.8×104h,很难满足电厂(2~3)×104h的寿命需求。精准控制P91母材硬度下降量成为该次更换管道成败的关键。

为尽可能控制P91母材硬度下降量,同时让焊缝的硬度不能太高,根据现场施工条件,焊后热处理方法选择柔性陶瓷电阻加热器。为实现温度准确控制,采取了对控温仪表进行校准,将热处理机上的温控仪表和热电偶拿到热工试验室,与标准温控仪表在同样温度下进行比对试验,实现对热处理上控温仪表的精确校准。同时对焊后热处理工艺进行调整,采用740 ℃保温3 h的热处理工艺,焊接完毕后先冷却到室温进行无损探伤,确保无缺陷后再进行焊后热处理等一系列措施,成功将硬度下降量控制在5 HB左右。

P91钢焊后回火热处理的目的在于消除焊接残余应力,改善焊缝及热影响区金属组织。一般来说,正常状态的焊后热处理不会改变近缝区母材的组织形态,只是使马氏体组织产生进一步的回复,位错发生对消,攀移,位错密度下降,大量析出物主要沿原奥氏体晶界,马氏体板条界、板条束界析出,回火马氏体内部的板条结构仍然存在,此时P91钢的强度会有一定的下降,但不会下降很多。但是焊后热处理温度较高,时间较长时,马氏体组织中的板条将产生合并,逐渐变宽消失,并且板条的取向也不再清晰可见,取而代之的是马氏体板条块,同时在板条块内部甚至形成小尺寸的亚晶粒晶核,发生再结晶导致铁素体的产生,此时P91钢的强度会大幅下降,硬度大幅降低。因此,要严格控制焊后热处理工艺参数,对于本身硬度已无富裕量的P91母材经焊后热处理时,要按标准要求的下限进行控制。

5 结论

(1)对低硬度P91进行安全性评价和快速寿命评估时,要确保现场硬度检测的准确性。当P91硬度值低于160 HB时,建议采用便携式链式布氏硬度计进行校核。

(2)在更换P91管道时,要确保切口处管子的硬度不能太低,在可接受的范围内,同时采购的新管硬度建议在200~230 HB之间。

(3)对低硬度P91进行焊接和热处理时,采取对控温仪表进行校准,焊后热处理工艺参数采用标准下限进行控制等措施,可实现P91焊缝近缝区母材硬度下降量的精准控制。