消除应力回火对30CrMnSiNi2A真空电子束焊接头组织和力学性能的影响

2022-06-07陈素明杨平贺韡张锰王文博张兵宪

陈素明,杨平,贺韡,张锰,王文博,张兵宪

(1.中航西安飞机工业集团股份有限公司,西安 710089;2.空军装备部驻西安地区第一军事代表室,西安 710089)

0 前言

30CrMnSiNi2A合金钢是一种性能优良的航空航天结构材料,主要用作飞机的起落架、平尾大轴、发动机架及高压连接件等重要结构部件,焊接结构是其应用的主要形式之一[1-3]。但该钢在焊接过程中易出现淬硬组织,从而造成焊缝硬度高、脆性大,对焊接冷裂纹较敏感[4-7]。一般在工程应用当中采取焊后立即高温回火,以降低焊缝中的氢含量和焊接过程产生的应力,从而避免产生裂纹。但是飞机零件结构复杂,一个组件常由几个零件组成,需进行多次焊接,每次焊后必须进行高温回火,多次回火是否影响焊接接头的组织和性能,国内文献对此类论题鲜有研究。

文中针对30CrMnSiNi2A超高强度钢电子束焊接接头试验件分别进行一次消除应力回火和三次消除应力回火,来研究消应力回火处理对零件组织和性能的影响,同时研究了焊接接头疲劳性能与热处理原材料疲劳性能的差异,对30CrMnSiNi2A真空电子束焊接工艺的实际生产操作起到了指导意义。

1 试验内容及方法

1.1 试验材料

试验用料为15 mm厚30CrMnSiNi2A超高强度钢锻件板材,成分符合GJB 1951A—2020《航空航天用优质结构钢棒规范》标准要求,热处理状态为正火+高温回火。机械加工为300 mm×200 mm×7.5 mm和300 mm×200 mm×10.5 mm焊接试板,焊接试验的接头形式为锁底对接,如图1所示。焊接设备为法国泰克米特GENVOA98型真空电子束焊机,试件焊接工艺参数见表1。

图1 焊接试样及接头形式

表1 30CrMnSiNi2A试件焊接工艺参数

1.2 试验方法

为考察消除应力回火对焊接接头组织和性能的影响,对30CrMnSiNi2A焊接试验件在焊接后立即进行消除应力回火,试验组分为2组:一组为电子束焊+一次消除应力回火+无损检测+最终热处理;另一组为电子束焊+连续三次消除应力回火+无损检测+最终热处理,30CrMnSiNi2A原材料不经过消应力退火直接进行最终热处理作为对照组。消除应力回火:660 ℃×70 min。最终热处理:900 ℃×120 min淬火,水冷,180~230 ℃×60 min等温。

力学性能试验根据GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》进行。试样为板材试样,厚度5 mm,焊缝在试样长度中心位置,拉伸性能测试在AG2501CNE拉伸试验机上进行;疲劳试验按照GB/T 3075—2008《金属材料 疲劳试验 轴向力控制方法》和HB 5287—1996《金属材料轴向加载疲劳试验方法》标准进行,试验件尺寸如图2所示。

图2 疲劳试样尺寸

高周疲劳试验的加载波形为正弦波,试验加载频率f=100~150 Hz,应力比R=0.06。采用成组法测定5个应力水平下疲劳寿命,每级应力水平下至少5个试样。使用升降法测定1×107次循环对应的疲劳强度,得到5个升降对,4级应力水平左右。焊接接头及母材金相组织观察在LEICA DMI5000M金相显微镜上进行;断口扫描电镜观察试验参照GB/T 16594—2008《微米级长度的扫描电镜测量方法通则》进行。

2 试验结果与分析

2.1 力学性能分析

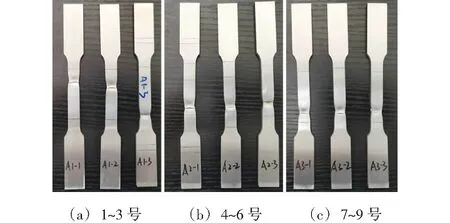

拉伸试验结果见表2。未焊接原材料、焊接后一次消应力和三次消应力回火拉伸性能相差不大,说明焊接后一次消应力和三次消应力均未降低材料的拉伸性能。同时,一次消应力焊接件和三次消应力焊接件拉伸试验均断在非焊缝(母材)位置,如图3所示,焊缝的拉伸性能高于母材。

表2 拉伸试验结果

图3 拉伸试验断裂试样

2.2 微观组织分析

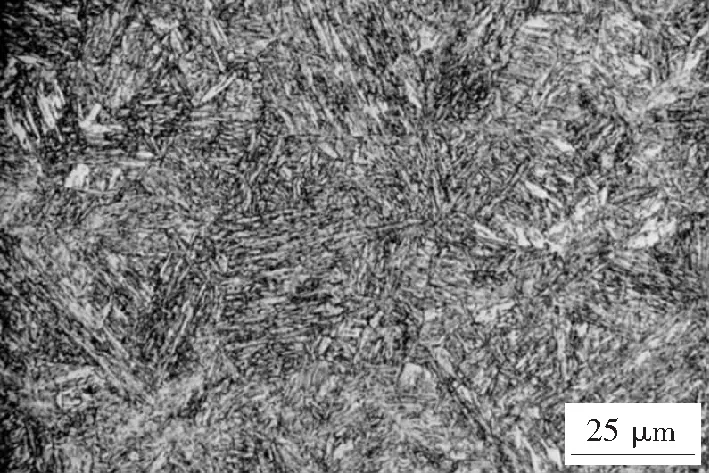

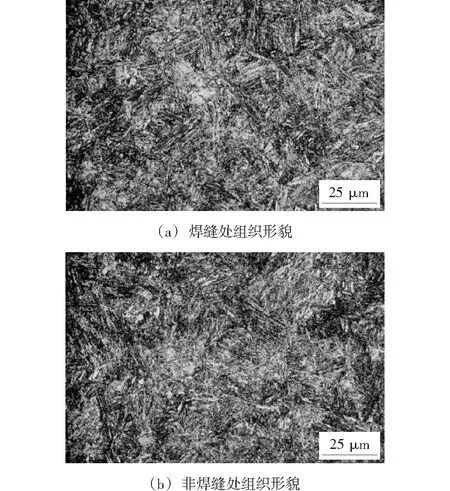

对原材料和焊接件进行金相观察,结果如图4~图6所示。30CrMnSiNi2A金相组织主要为板条状马氏体,板条界线清晰,并可观察到少量奥氏体[8],如图4所示。一次消应力焊件金相组织中未观察到焊缝和非焊缝区(母材)的明显界线,对比图4和图5b,非焊缝区金相组织与原材料试样金相组织相近,说明一次消应力未对非焊缝区(母材)产生较大影响。对比图5a和图5b,焊缝区主体为板条状马氏体,但相比非焊缝区,产生更多奥氏体。图6中,三次消应力焊件金相组织中,焊缝和非焊缝马氏体较难分辨,判断为三次消应力过程中马氏体出现相变。对比图5a和图6a,三次消应力焊件相比一次消应力焊接件焊缝处马氏体形貌产生一定差异,单个板条马氏体组织变粗大,同时板条马氏体数量减少。这是由于回火处理使得材料转变为回火索氏体,多次回火过程,发生渗碳体的球化和聚集长大,使得组织中元素偏聚严重,同时α相发生再结晶和晶粒粗化。最终热处理过程奥氏体化时间较短,元素偏析无法恢复,等温淬火后得到粗大的板条状马氏体组织及少量片状马氏体组织。

图4 原材料金相组织

图5 一次消应力金相组织图

图6 三次消应力金相组织图

2.3 疲劳性能分析

母材、一次消除应力回火接头和三次消除应力回火接头疲劳性能试验结果对比如图7所示。由图7可以看出,在高应力区,疲劳寿命在3×104~3×105,母材、一次消除应力回火接头和三次消除应力回火接头疲劳性能相差不大;在低应力疲劳极限区,疲劳寿命在3×105~1×107,母材、一次消除应力回火接头和三次消除应力回火接头疲劳性能相差明显,相比母材的疲劳极限,一次消除应力回火接头疲劳极限降低了11%,三次消除应力回火接头疲劳极限降低了18%;相比一次消除应力回火的疲劳极限,三次消除应力回火疲劳极限降低8%。

图7 疲劳性能试验数据对比

2.4 疲劳断口分析

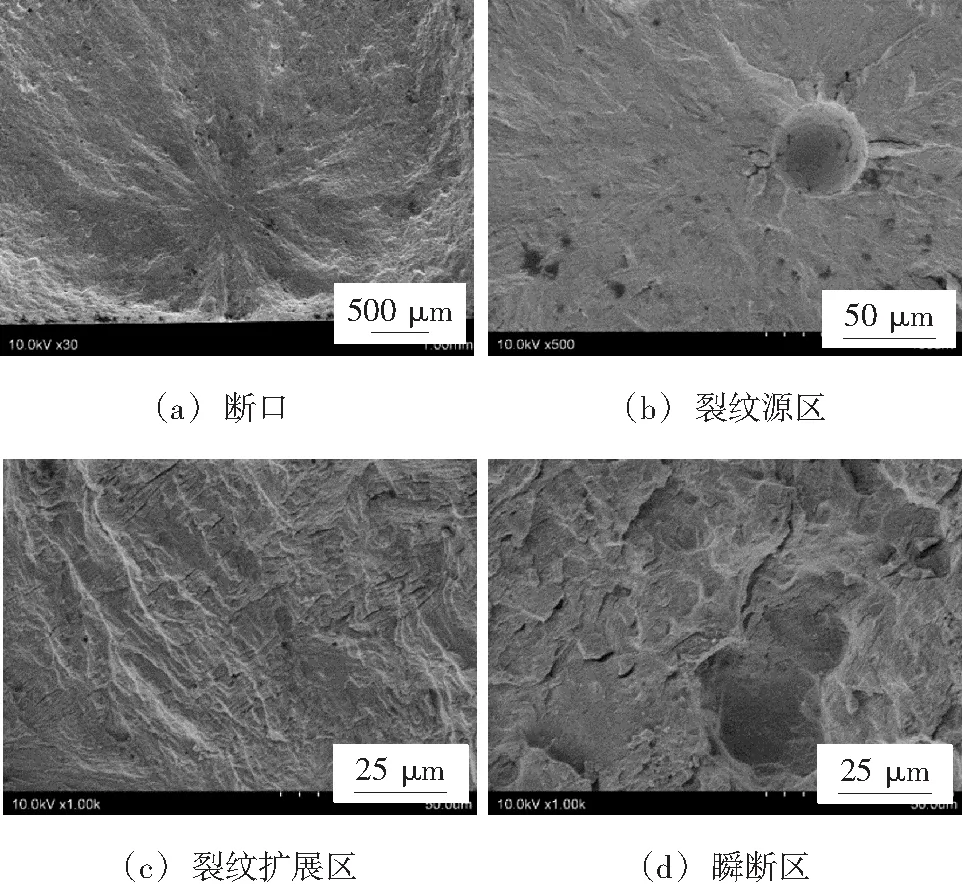

疲劳试验结束后,挑选母材典型断口进行扫描电镜观察。母材疲劳断口扫描电镜观察照片如图8所示,包含裂纹源位置、裂纹源区细节、裂纹扩展区和瞬断区。母材裂纹萌生位置主要为角部,裂纹源附近可以观察到裂纹扩展区,呈放射状扩散,可以观察到疲劳条带及二次裂纹。瞬断区可以观察到韧窝,为典型韧性断裂形貌。

图8 母材典型疲劳断口

挑选一次消除应力回火接头的典型断口进行扫描电镜观察。一次消除应力回火接头疲劳断口扫描电镜照片如图9所示。一次消除应力回火接头裂纹萌生位置主要为焊缝气孔处及角部,气孔为规则圆形。且气孔尺寸主要集中在50~60 μm。裂纹源附近可以观察到裂纹扩展区,呈放射状扩散,可以观察到疲劳条带及二次裂纹。瞬断区可以观察到韧窝,为典型韧性断裂形貌。

图9 一次消除应力回火接头典型疲劳断口

挑选三次消除应力回火接头的典型断口进行扫描电镜观察。三次消除应力回火接头疲劳断口扫描电镜观察照片如图10所示。三次消除应力回火接头裂纹萌生位置主要为焊缝气孔处以及角部,气孔为规则圆形。且气孔尺寸主要集中在40~60 μm。裂纹源附近可以观察到裂纹扩展区,呈放射状扩散,可以观察到疲劳条带及二次裂纹。瞬断区可以观察到韧窝,为典型韧性断裂形貌。

图10 三次消除应力回火接头典型疲劳断口

从断口形貌看,焊缝区气孔对疲劳寿命的影响较明显,导致一次、三次消除应力疲劳极限较原材料有明显下降,但在高应力区差距较小。低应力水平下,试验载荷不能引起材料的塑性变形,而微小气孔的存在造成局部应力集中,在微观水平上影响应力分布,有助于裂纹形核,特别是对于超高强度材料,缺陷敏感性更高,气孔缺陷对疲劳极限的影响显著。而在高应力水平下,试验载荷足以使材料产生塑性变形,气孔对疲劳性能的影响降低,在气孔处形成裂纹源的概率减小。

3 结论

(1)原材料经过焊接与多次消除应力回火,其拉伸性能无显著变化,焊缝强度要高于母材。

(2)材料的疲劳性能产生了一定的降低,回火次数增多,材料的疲劳极限降低显著。

(3)焊缝区气孔对疲劳寿命的影响较明显,导致一次、三次消除应力疲劳极限较原材料有明显下降,但在高应力区差距较小。

(4)金相组织观察发现,三次消除应力及等温淬火后得到粗大的板条状马氏体组织及少量片状马氏体组织。片状马氏体组织的产生导致材料中产生一定的显微裂纹,在疲劳加载中容易扩展为宏观裂纹,导致疲劳寿命相较一次消应力回火明显下降。