界面Ni3Sn4微观形貌演变对微焊点力学性能的影响

2022-06-07邱超苏鹏秦建峰马玉琳任宁

邱超,苏鹏,秦建峰, 马玉琳,任宁

(1.河南工业大学,郑州 450001;2.河南中光学集团有限公司,河南 南阳 473004)

0 前言

随着电子产品及封装器件不断朝着微型化和高密度化的方向发展,三维(3D)硅通孔(TSV)封装技术已成为封装产业研究的重点[1-2]。微焊点是3D-TSV封装的重要互连技术之一。伴随着3D-TSV封装密度的不断攀升,微焊点的尺寸将从目前的100 μm缩减至20 μm以下[3-4]。这会导致微焊点微观形貌结构发生显著改变,直接影响微焊点的力学可靠性[5-6]。一般情况下,在Sn基钎料与Cu基板间形成的金属间化合物(IMC)层是焊点良好冶金结合的标志[7]。然而,微焊点尺寸的减少会导致IMC在微焊点中所占体积比增加。由于IMC与钎料基体有着完全不同的力学性能,其过量生长可能会引起焊点力学性能的显著变化[8]。因此,研究IMC生长对微焊点力学性能的影响具有重要意义。

近年来,已有大量文献研究了IMC厚度对焊点力学性能的影响,其中IMC厚度的变化主要通过改变回流温度或等温时效时间来实现[9-11]。张春红等人[9]研究发现随着回流温度的升高,Cu6Sn5IMC的厚度增加,但焊点的抗拉强度明显降低。An等人[11]通过等温时效研究了IMC厚度对Sn3.0Ag0.5Cu/Cu焊点抗拉强度的影响,结果表明延长时效时间在增加IMC厚度的同时,导致了焊点强度的下降。据张洪武[12]报道,钎料基体在回流和等温时效条件下极易发生晶粒粗化,而该晶粒粗化会明显削弱焊点的力学性能。然而,上述研究在探讨IMC厚度对焊点力学性能的影响时,忽略了等温时效过程中钎料基体微观形貌在演变对焊点力学性能的影响。

当前多数关于IMC对焊点力学性能影响的研究主要集中于Cu/Sn基钎料/Cu互连结构。随着焊点尺寸的不断缩小,Ni/Sn/Ni互连结构由于具有界面反应速率较慢,且在低于300 ℃的反应温度下仅形成唯一的反应产物Ni3Sn4等特点,已成为3D-TSV封装中很有发展前景的一种互连结构[13-14]。因此,该研究以Ni/Sn/Ni微焊点为研究对象,通过延长回流时间来实现IMC生长的同时,不改变钎料的微观形貌,以更为准确研究IMC生长对微焊点拉伸力学性能的影响。

1 试验方法

为实现将IMC生长作为影响焊点拉伸响应的唯一变量,本该研究采用在回流温度和冷却速率不变的条件下,通过调整回流时间的方法来制备具有不同IMC厚度的微焊点样品。同时,设计2步试验法来确保最终样品的互连高度均保持为20 μm。首先,利用专门设计的夹具控制Sn层高度,并在250 ℃下保持40 s以获得初始微焊点样品。然后,将初始Ni/Sn/Ni微焊点样品固定在陶瓷块上,以确保在后续回流过程中微焊点的互连高度保持不变。回流温度为265 ℃,冷却速率为2.5 ℃/s,回流时间分别为25 min,50 min,90 min,制备出含不同IMC厚度的微焊点样品。

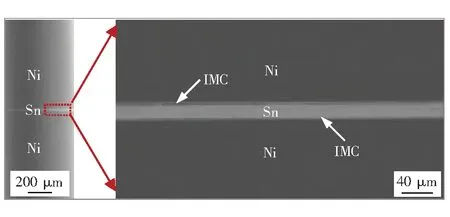

回流后将所有样品分为2组。其中一组被封装在环氧树脂中,经机械研磨和抛光后,用于表征IMC层的微观形貌演变。将另一组样品安装在拉伸试验机上进行拉伸试验,在恒定的载荷加载速率(0.05 mm/min)下拉断,并记录拉断过程中微焊点所承受的最大载荷。采用扫描电子显微镜(SEM)观察IMC层的厚度和形貌,使用能谱分析仪(EDS)检测IMC层的元素分布,采用Image-J图像分析软件对IMC层的厚度进行测量和计算。图1 为制备的微互连样品横截面图。

图1 回流后Ni/Sn/Ni微互连样品的横截面

2 结果与讨论

2.1 不同回流时间下IMC的微观形貌演变

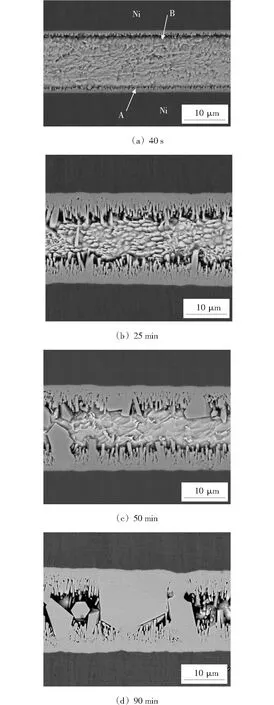

图2为不同回流时间下Ni/Sn/Ni微焊点的横截面SEM图。从图2a可以看出,经过40 s的回流,在Ni/Sn界面上可观察到薄层棒状IMC。表1为该IMC层的EDS成分分析(点A和点B处)。由表1可知,该IMC层主要由Ni和Sn 2种元素组成,且Ni与Sn的原子数之比约为0.75,根据 Ni-Sn二元相图,在300 ℃以下Ni和Sn只形成一种Ni3Sn4IMC,因此界面IMC可确定为Ni3Sn4。当回流时间增加到25 min时,界面Ni3Sn4IMC显著生长。同时,可以观察到Ni3Sn4IMC的形貌发生了显著变化,即棒状变得更长,且在界面上出现了几个块状Ni3Sn4IMC。这些块状IMC应该是由棒状IMC粗化后转变而来的。当回流时间达到50 min时,界面Ni3Sn4IMC的总厚度持续增加。通过与图2b进行对比分析可以看出,此时棒状Ni3Sn4IMC的厚度几乎没有变化,但数量减少。因此,当回流时间为50 min时,微焊点中Ni3Sn4IMC厚度的增加主要归结为块状Ni3Sn4IMC的粗化。这一现象可由Ostwald熟化理论解释,扩散到界面的Ni原子优先供给粗大的块状Ni3Sn4IMC生长。当回流时间增加到90 min时,如图2d所示,在微焊点的一些位置,不断粗化的块状Ni3Sn4IMC已贯穿整个焊点截面,将2个相对的界面连接起来。最近,有报道称由该IMC组成的全IMC微焊点具有更好的导电性、导热性、抗电迁移和抗热疲劳性能[15]。

图2 不同回流时间下Ni/Sn/Ni微焊点微观形貌

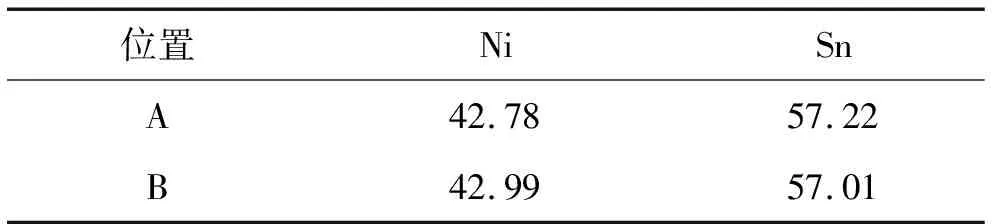

表1 Ni/Sn/Ni互连点中IMC的EDS成分(原子分数,%)

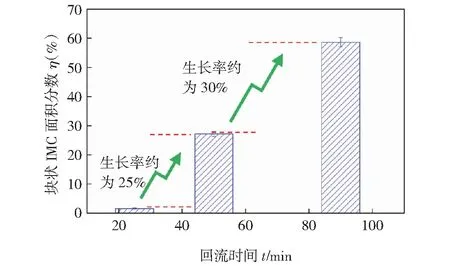

由上述分析可得出:块状Ni3Sn4IMC在IMC层中所占比例随着回流时间的增加而增大。该块状IMC可能会对微焊点的力学性能产生较大影响,因此为量化不同回流时间下块状Ni3Sn4IMC的生长情况,通过图像处理软件测量并计算了该块状IMC在整个IMC层中的平均面积分数,如图3所示。可以看出,当回流时间小于25 min时,块状Ni3Sn4IMC的面积分数小于10%。随着回流时间的延长,块状Ni3Sn4IMC快速增长,生长率超过25%;当回流时间达到90 min时,面积分数已上升到56.75%。

图3 不同回流时间下块状IMC面积分数

2.2 界面Ni3Sn4 IMC生长对微焊点力学性能的影响

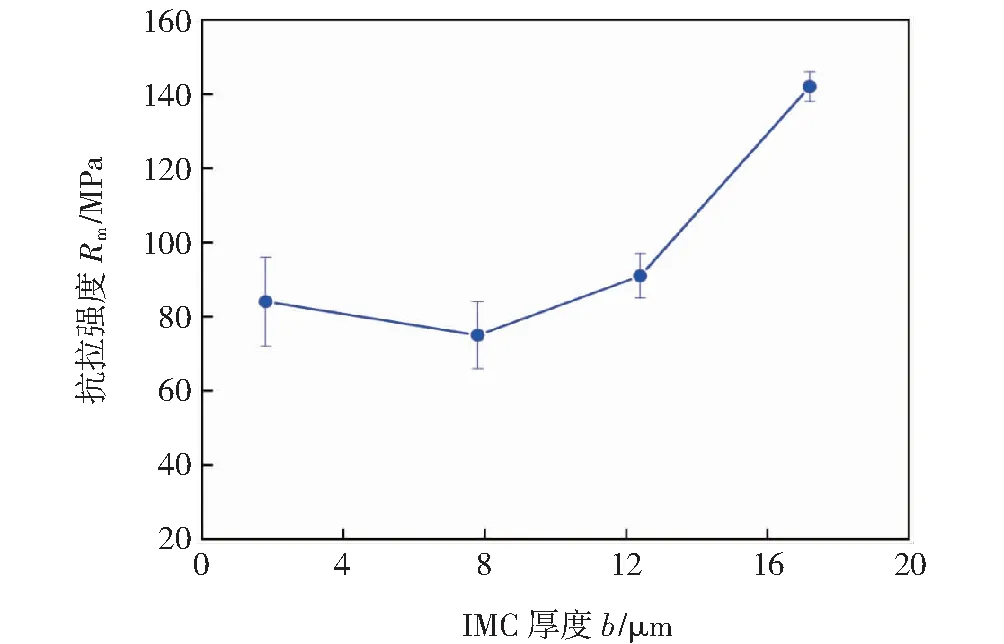

该节主要分析随着回流时间延长(试验条件与2.1节相同,时间节点分别为40 s,25 min,50 min及90 min)持续生长的界面Ni3Sn4IMC对微焊点抗拉强度的影响。图4为界面IMC平均厚度与微焊点抗拉强度之间的关系曲线,由图4可见,随着界面Ni3Sn4IMC厚度的增加微焊点的抗拉强度呈现出先下降后上升的变化趋势。当界面Ni3Sn4IMC厚度由1.7 μm(回流40 s)增至8.1 μm(回流25 min)时,微焊点的抗拉强度下降至最小值75 MPa;随着IMC厚度继续增长,微焊点的抗拉强度开始上升,当Ni3Sn4IMC厚度增至17.2 μm(回流90 min)时,微焊点的抗拉强度达到最大值为142 MPa。由图4可看出,在40 s~25 min内,随着界面Ni3Sn4IMC厚度的增加微焊点的抗拉强度呈现出下降趋势,这主要取决于Ni3Sn4微观形貌的显著改变。由图2a和图2b可见,界面Ni3Sn4由初始时的短棒状转变为长棒状,由于IMC与Sn钎料的强度和弹性模量存在巨大差异,长棒状Ni3Sn4的尖端会引起严重的应力集中,致使其附近区域极易形成裂纹,造成抗拉强度的下降。

图4 IMC厚度变化与微焊点抗拉强度关系曲线

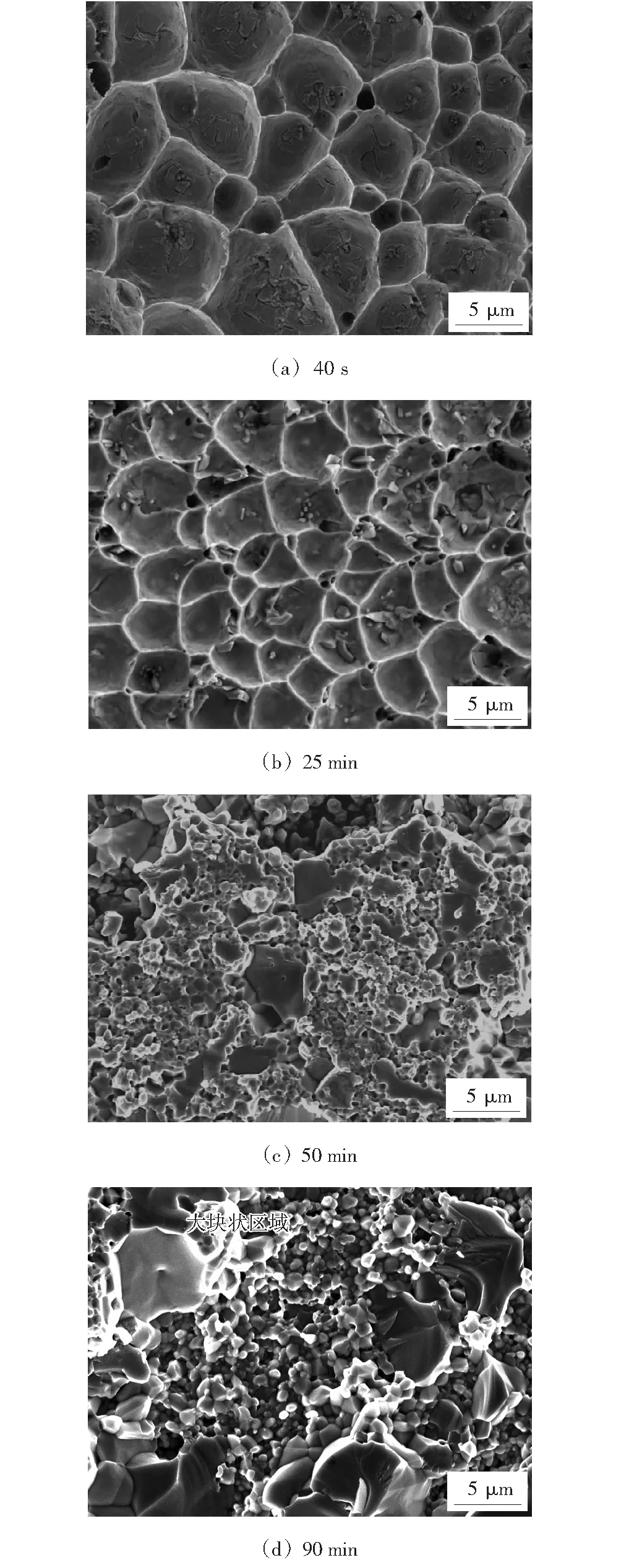

图5为微焊点的拉伸断口形貌,由图5a和图5b可见,在40 s和25 min时,微焊点的拉伸断口全部由韧窝构成,断裂模式可确定为韧性断裂。从图5b中还可以发现,韧窝底部出现一定量露头的棒状IMC,由此能够进一步证实上述抗拉强度降低的推断。

图5 不同回流时间下Ni/Sn/Ni样品拉伸断口

当IMC厚度增加至8.1 μm(回流25 min)时,微焊点的抗拉强度出现上升趋势。这一试验结果与其他研究者的试验结果存在不同。根据张春红等人[9-11]报道,Ni3Sn4IMC厚度的增加会显著造成微焊点抗拉强度的降低,其原因主要归结为Ni3Sn4IMC的固有脆性属性[9-11]。然而,相比于Sn钎料,Ni3Sn4IMC具有更高的抗拉强度,如Ni3Sn4的抗拉强度为2.0~5.1 GPa,而Sn基钎料的抗拉强度仅为86.1~96.7 MPa[16-17]。根据据Ho和Kang等人[18-20]报道,由于Ni3Sn4IMC具有极低的断裂韧性,Ni3Sn4IMC中的孔洞和不同种类Ni3Sn4IMC构成的双层结构极易引起微焊点的早期脆性断裂,致使微焊点具有很低的抗拉强度。由此推断出:随着微焊点中的IMC厚度超过钎料厚度,含有无孔洞、单相界面Ni3Sn4IMC的微焊点应该表现出更高的抗拉强度。在当前的研究中,在回流25 min后无孔洞的块状Ni3Sn4快速地粗化,甚至部分异常长大的块状Ni3Sn4已经贯穿整个微焊点,如图2d所示。此外,在300 ℃条件下液态Sn与固态Ni通过液固反应只形成Ni3Sn4IMC,即在微焊点中只存在一种界面IMC。因此,在Ni3Sn4厚度增加至8.1 μm后,微焊点的抗拉强度开始迅速地增加。其具体原因可总结为:①在微焊点中Ni3Sn4厚度比Sn钎料厚度高,Ni3Sn4IMC主导微焊点的力学性能;②在微焊点界面上只形成唯一的Ni3Sn4IMC,不存在IMC双层结构;③Ni3Sn4IMC层内部无柯肯达尔孔洞等缺陷;④Ni3Sn4形貌逐渐粗化成块状,甚至在部分区域块状Ni3Sn4已经贯穿微焊点,其直接决定了微焊点的抗拉强度;⑤Ni3Sn4的抗拉强度远高于Sn钎料的抗拉强度。

图5c和图5d分别为在回流50 min及90 min时(IMC厚度分别12.4 μm和17.2 μm)微焊点的断口形貌,由图5可知,断裂均发生在Ni3Sn4内部,断裂模式可以确定为脆性断裂,且可发现在回流90 min后微焊点断口呈现出更多的大块状区域,这进一步证实了上述抗拉强度持续增大的推断。

3 结论

(1)随着回流时间的增加,Ni/Sn/Ni微焊点中界面Ni3Sn4的厚度连续增加,且其形貌发生了显著的演变。在回流时间小于50 min的微焊点中,Ni3Sn4主要呈现出棒状形貌,且随着回流时间延长棒状Ni3Sn4快速变长;当回流时间增加至50 min后,块状Ni3Sn4粗化明显,逐渐取代棒状Ni3Sn4,成为微焊点的主要Ni3Sn4IMC形貌。

(2)随回流时间的增加,Ni/Sn/Ni微焊点的抗拉强度呈现出先降低后增加的反常变化趋势,这主要与Ni3Sn4IMC的微观形貌转变有关。当Ni3Sn4IMC由短棒状转变为长棒状后,其凸出尖端会引起严重的应力集中,导致微焊点强度下降;随着块状Ni3Sn4形成和增加,微焊点的抗拉强度增加,主要因为大块状、无缺陷的Ni3Sn4IMC可增加裂纹生长抗力。

(3)长棒状Ni3Sn4IMC会对微焊点的力学性能产生不利影响,而内部无孔洞的块状Ni3Sn4IMC有利于提高微焊点的力学性能。因此,为提高3D-TSV封装的可靠性,在Ni/Sn/Ni微焊点的制备过程中,应避免形成长棒状Ni3Sn4IMC,尽量制备出含块状Ni3Sn4IMC的微焊点。