角接触球轴承冲压保持架工艺优化

2022-06-07王志伟史卜太赵培振陈功名代孝忠

王志伟,史卜太,赵培振,陈功名,代孝忠

(山东金帝精密机械科技有限公司,山东 聊城 252035)

角接触球轴承可同时承受轴向载荷和径向载荷,且能在高速工况下工作,广泛应用于工业泵、齿轮箱、压缩机、工业电动机、发电机、卡车、拖车、公共汽车、冶金等行业。传统角接触球轴承冲压保持架工艺复杂,加工周期长,模具加工困难,加工成本高且质量不稳定,故需优化冲压保持架加工工艺。

1 传统保持架加工工艺及存在的问题

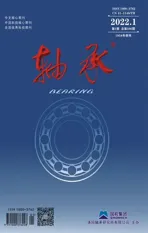

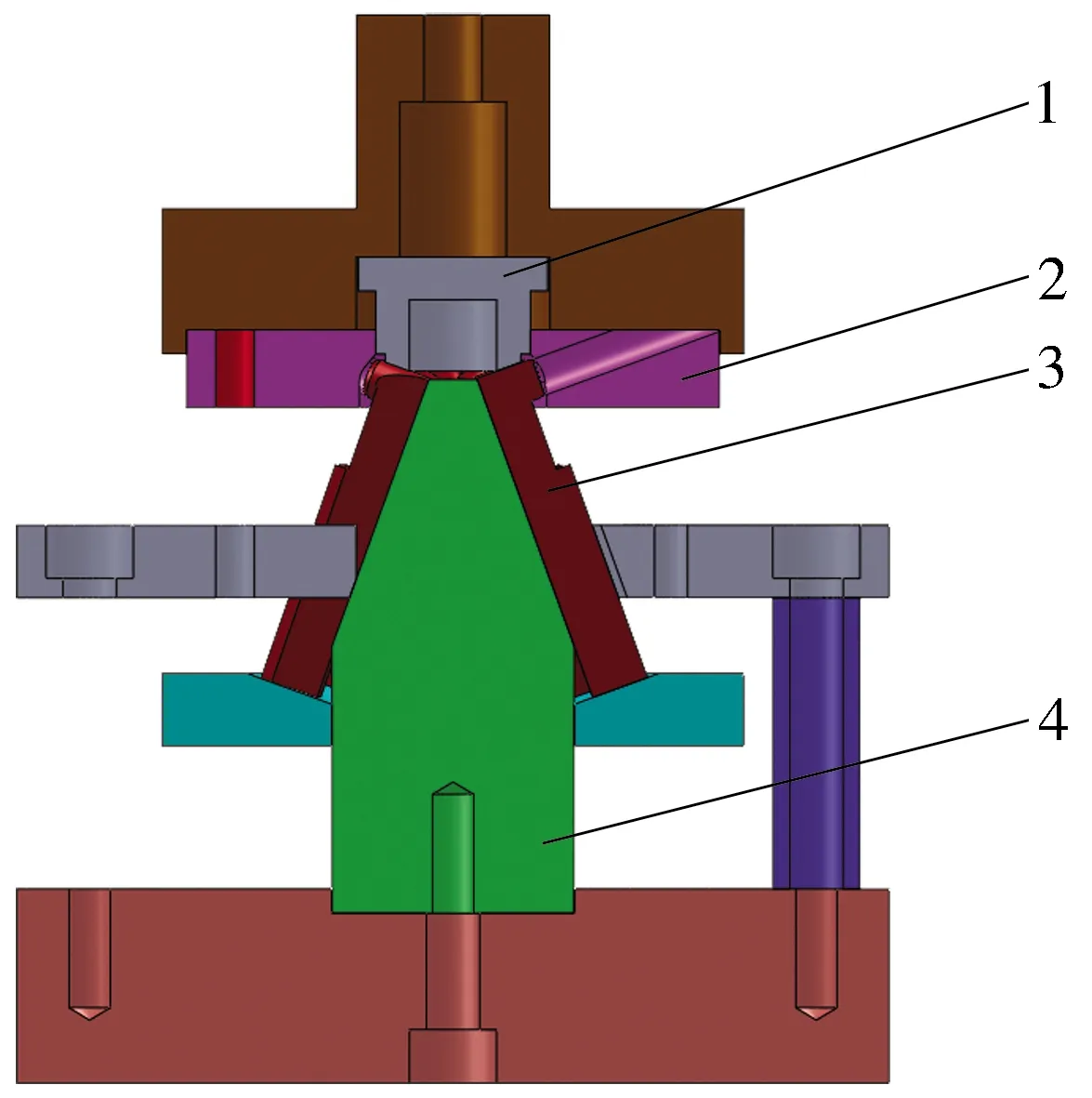

角接触球轴承冲压保持架结构如图1所示,轴承装配对保持架质量稳定性要求较为严格,影响保持架质量稳定性的关键参数为:小端外径Dc1、大端外径Dc、圆度及表面轮廓度。影响轴承回转的关键技术参数为:球组节圆直径、球中心径圆度、保持架窗孔底高变动量Vhc、保持架梁宽变动量VBc、保持架窗孔位置度(窗孔中心相对于底面及中心的位置)、保持架径向游隙等。

图1 角接触球轴承冲压保持架结构示意图

1.1 工艺路线

下料→拉伸→切底→冲孔→车边→压坡→表面处理→清洗→防锈→包装。根据角接触球轴承冲压钢保持架结构特点,需要设计拉伸、切底、冲孔、车边、压坡工装夹具。

1.2 原模具结构

1.2.1 拉伸模具

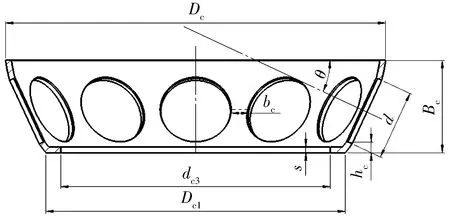

拉伸模具如图2所示,通过拉伸凹模和拉伸凸模冲压拉伸成形,实现保持架外形尺寸加工。模具装配简单,便于维修。由于工序较长,工序转换过程中需重复定位,保持架轮廓由于冲压受力变化而产生超差,质量稳定性较差。

1—保持架;2—拉伸凹模;3—拉伸凸模。

1.2.2 切底模具

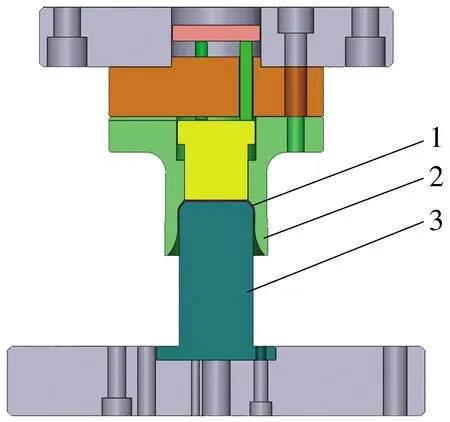

切底模具如图3所示,将保持架放入定位板,机床上下行程完成,切底凸模、切底凹模闭合完成切底,卸料板将保持架从切底凸模退出。

1—卸料板;2—切底凸模;3—定位板;4—切底凹模;5—保持架。

1.2.3 冲孔模具

冲孔模具如图4所示,机械式冲孔机模具结构简单,模具加工周期短。保持架装入弹簧夹头后,冲孔冲头向下运动,完成冲孔。老式冲孔机全部采用机械传动,稳定性较差,保持架加工稳定性无法保证(采用三坐标测量冲孔后的半成品,保持架轮廓度及兜孔位置度90%不合格),且不易实现自动化生产,加工成本较高。

1—保持架;2—弹簧夹头;3—冲孔冲头;4—冲孔凹模。

1.2.4 压坡模具

压坡模具如图5所示,通过机床上下行程动作,压坡凹模压着压坡凸模及保持架向下运动,由于芯轴固定,压坡凸模顺着芯轴角度向下、向外扩大,完成保持架压坡。压坡凸模引导面较长,工作面需采用仿形加工;压坡凹模需与保持架外形符合,且需做压坡凸模避位,该避位有角度要求:故压坡凸模和压坡凹模加工时需制作专用夹具,并采用雕刻机和线切割加工。模具加工复杂,加工周期长,且避位不一定满足设计要求,给保持架质量控制带来了很大风险,特别是压坡时保持架与压坡凹模开口接触后,保持架轮廓变形,轮廓度100%超出技术要求而报废。

1—退料板;2—压坡凹模;3—压坡凸模;4—芯轴。

2 优化工艺

2.1 优化后的工艺路线

下料、拉伸、切底→冲孔、压坡→车边→表面处理→清洗→防锈→包装。

2.2 模具结构改进及优点

2.2.1 下料、拉伸、切底模具

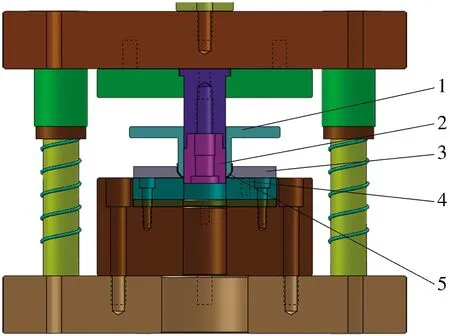

将下料、拉伸、切底合为一道工序,模具结构如图6所示:偏摆机送料到位后,机床滑块下行,上模随之运动,拉伸凹模与下料凹模完成下料动作;随机床继续下行,拉伸凹模与拉伸凸模形腔完成保持架拉伸成形;拉伸到位后,切底凸模工作,与拉伸凸模完成切底;最后滑块上行,保持架在下退料作用下上升,上退料板使保持架退出切底凸模及拉伸凹模,实现下料、拉伸、切底。

1—上退料板;2—切底凸模;3—拉伸凹模;4—保持架;5—下料凹模;6—拉伸凸模;7—料带。

优点:1)采用偏摆料带送料机构,材料利用率达78%~82%,实现了自动化生产,降低了加工成本;2)模架采用四导柱结构,稳定性提高,上下模及加工基准位置统一,采用销孔定位,上下模同轴度及位置度高,保证了保持架外径变动量及合模间隙的一致性,使拉伸后的半成品轮廓度满足技术要求;3)保持架底面为后工序加工定位基准,避免重复定位造成保持架稳定性较低。

注意事项:1)保持架底面为后序加工的定位基准,拉伸时保持架底面翘度应控制在0.03 mm以内;2)切底凸模高度低时实现不了切底,高度高时保持架底孔径较大,最佳高度为上退料板高度+料厚+1 mm。

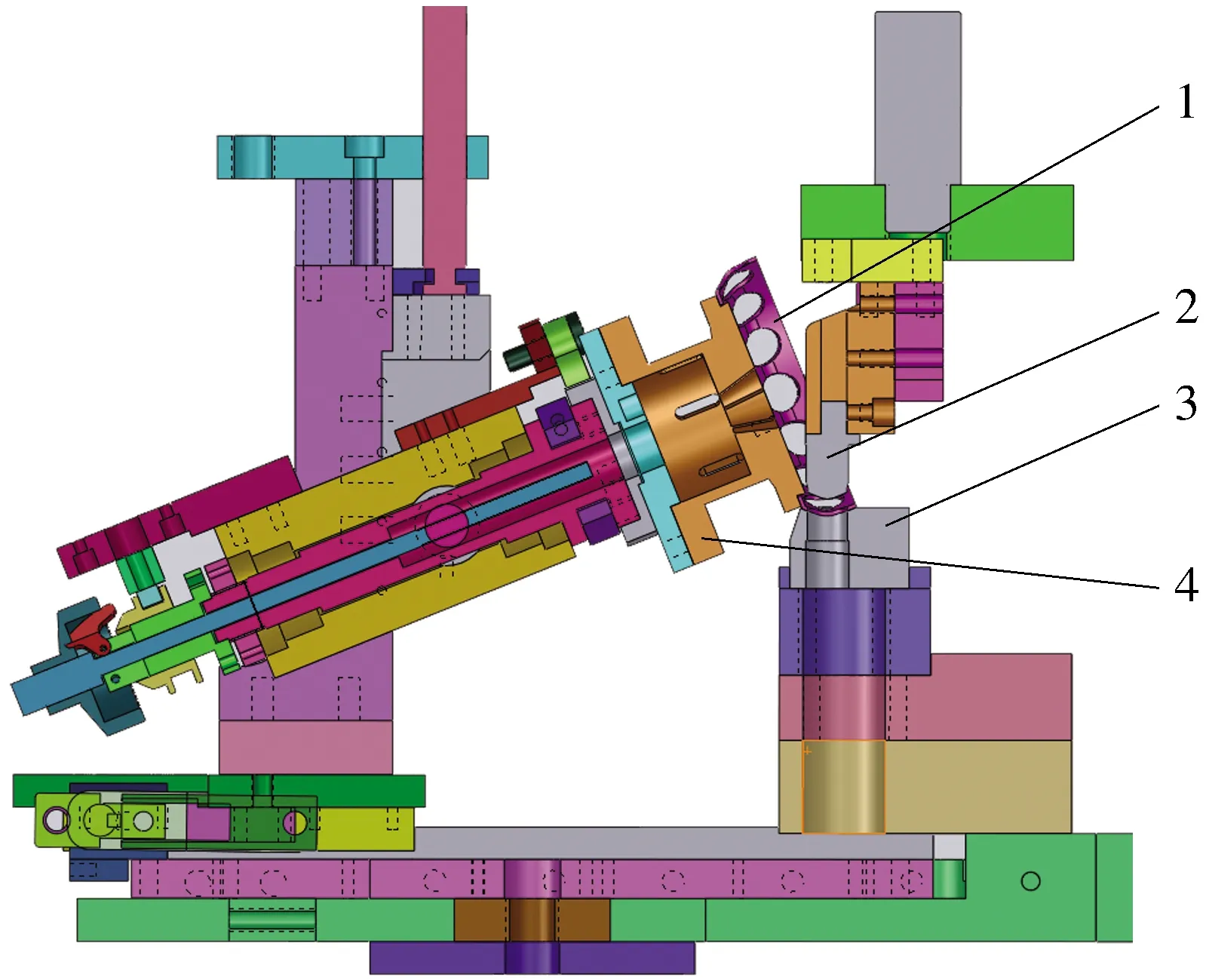

2.2.2 冲孔、压坡模具

冲孔、压坡模具如图7所示,通过送料机把保持架装入弹簧夹头内,伺服电动机带动模架前进,把保持架送至冲孔冲头(图8)与冲孔凹模(图9)之间,机床滑块下行,冲孔冲头与冲孔凹模闭合,实现冲孔和压坡。

优点:1)改变了机械传动结构,采用直线导轨式气动传动及伺服电动机带动,可实现自动化操作;2)由于存在多种限位机构,加工稳定,保持架质量稳定性明显提高;3)模具装卸方便,加工外径范围可达200 mm;4)冲孔冲头与冲孔凹模全部采用精密机床仿形加工,仿形部位与保持架完全贴合,冲孔、压坡后保持架无变形。

1—保持架;2—冲孔冲头;3—冲孔凹模;4—弹簧夹头。

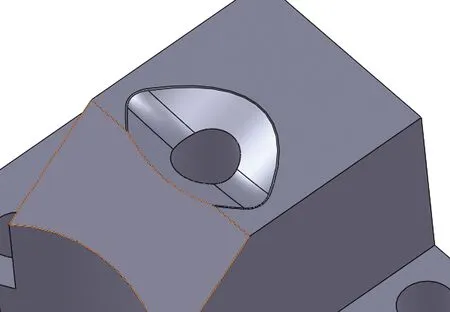

图8 冲孔冲头

图9 冲孔凹模

3 实际加工效果

检测采用优化工艺加工的保持架各项技术指标,结果见表1,满足技术要求,保持架质量稳定性、一致性明显提高,同时降低了加工成本,具有良好的推广应用价值。

表1 优化工艺加工的保持架技术指标检测结果