两种燃烧模型对重型燃气轮机燃烧室污染物排放影响对比研究

2022-06-06赵巧男王国峰张皓男徐有宁张文瀚郭雨威

赵巧男,王国峰,张皓男,徐有宁,张文瀚,郭雨威

(沈阳工程学院a.能源与动力学院;b.工程技术研究院,辽宁 沈阳 110136)

随着人们环保意识不断增强和排放标准日趋严格,降低NOx的排放已成为燃气轮机技术发展的一个突出问题。因此,发展新的低NOx燃烧技术势在必行。在保证燃烧室大功率、高效率的前提条件下,为满足愈加严格的污染物排放要求,燃气轮机燃烧室设计人员研究了多种燃气理论并开发了低污染物排放的技术,如干式低排放燃烧室技术、贫燃料预混预蒸发技术、稀释扩散燃烧技术以及应用前景广阔的柔和燃烧技术等[1-4]。周蕊燕等人认为多点贫直喷(MP-LDI)燃烧室可有效降低污染物排放,且不易发生回火与自燃现象[5]。雷俊勇等人对一种引进的燃气轮机的DLN(干式低污染)燃烧室进行了研究,发现该燃烧室的环形区不但具有燃烧效率低的缺点,而且污染物排放较多,针对这些现象,总结出了两种改良方案,对完善这种燃烧室的研究具有积极作用[6]。

通过对燃烧室进行CFD 数值模拟计算,可以实现对燃烧室内流场及温度场分布的细节预测,进而为燃烧室优化设计提供有效手段。因此,本文采用CFD 数值计算方法,选取预混燃烧模型和柔和燃烧模型,分别对某重型燃气轮机燃烧室进行数值计算及优化分析,讨论两种模型下的一次风量、二次风量、一次风温及二次风温对NOx排放的影响,这种研究方法可以得到较为精确的燃烧室污染物排放的预估结果,可以为燃气轮机低污染物排放的设计提供参考方向[7]。

1 重型燃气轮机燃烧室模型的数值分析

运用CFD 计算流体力学软件,以预混燃烧和柔和燃烧为基础,对重型燃气轮机燃烧室工作过程的数值进行计算,对得到的结果进行处理,可以得到该重型燃气轮机燃烧室燃烧时的温度云图,速度云图及燃烧室出口的温度、速度、污染物排放分布云图。通过对云图的分析可以更加了解燃烧室内的燃烧情况及污染物生成情况,为下一步对污染物排放的数据进行分析打下基础。

1.1 物理模型及网格划分

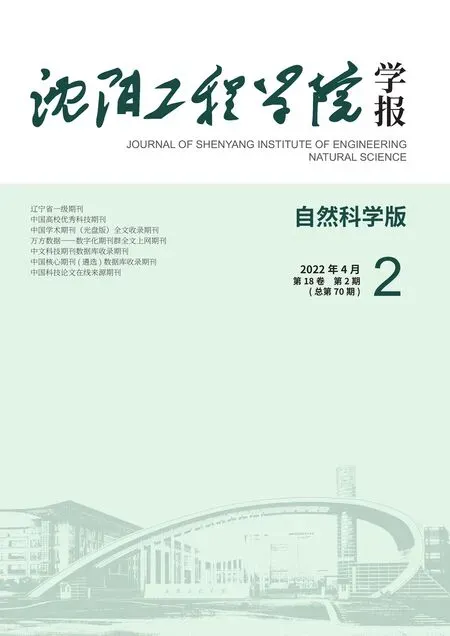

选取某重型燃气轮机20 个火焰筒中的1 个为计算域,建立全尺度周期性数值分析模型,如图1所示。该火焰筒由20个一次风进口、6个二次风进口、20 个值班燃料小孔、8 排冷却孔组成。主要分析的参数有火焰筒进口压力、一次风流量、二次风流量及燃烧区的平均温度。

图1 火焰筒物理模型

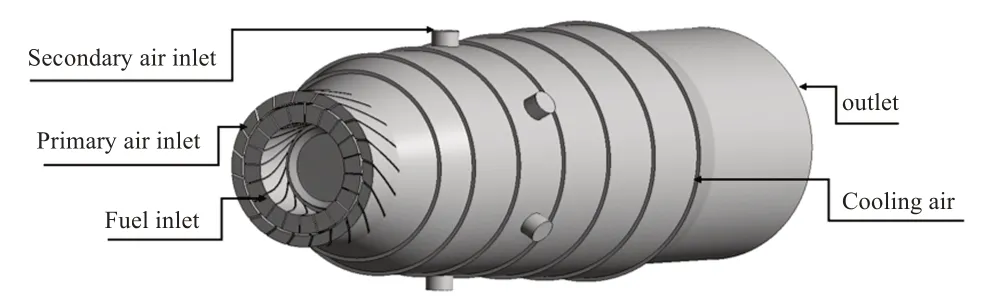

在数值模拟中,网格数量会对计算结果产生重要影响:网格数量过少,可能导致计算精度较低或无法捕捉模型的关键特征;网格数量过多,会导致计算资源浪费,且在现有计算条件下无法开展工作[8]。图2 为简化后的火焰筒纵向物理模型及计算网格,对于火焰筒颈部采用四面体网格,其他部分均采用六面体网格,在保证计算精度的基础上尽可能减少网格数;图3 为简化后的火焰筒横向物理模型及计算网格,在冷却风入口及燃料入口均设置边界层,保证计算准确性;图4 为火焰筒一次风进口及燃料进口的网格划分,旋流部分内部为燃料进口,外部为一次风进口。该研究选取混合网格,在保证计算精度的基础上尽可能减少网格使用,保证计算过程高效,结果准确。除头部旋流部分与火焰筒连接段,其余部分均使用六面体网格,经过网格无关验证后,确定最终网格数为5 920 786。

图2 火焰筒纵向网格模型

图3 火焰筒横向网格模型

图4 火焰筒一次风进口及燃料进口网格

1.2 两种燃烧模型的参数设置

对单个火焰筒的燃烧过程进行数值模拟,按照预混燃烧模型和柔和燃烧模型分为两套方案进行两次模拟。基于预混燃烧模型的燃气轮机计算参数如表1所示。

表1 基于预混燃烧模型的火焰筒计算参数设置

按照柔和燃烧模型进行数值计算时,适当提高进口温度。基于柔和燃烧模型的燃气轮机计算参数如表2所示。

表2 基于柔和燃烧模型的火焰筒计算参数设置

1.3 基于预混燃烧模型的数值结果分析

利用预混燃烧模型的燃烧室基础设计数据,运用FLUENT 计算流体力学软件进行计算,对燃烧室进行数值分析,得到工作状态的燃烧室纵截面温度分布,如图5所示。

图5 燃烧室纵截面总温分布

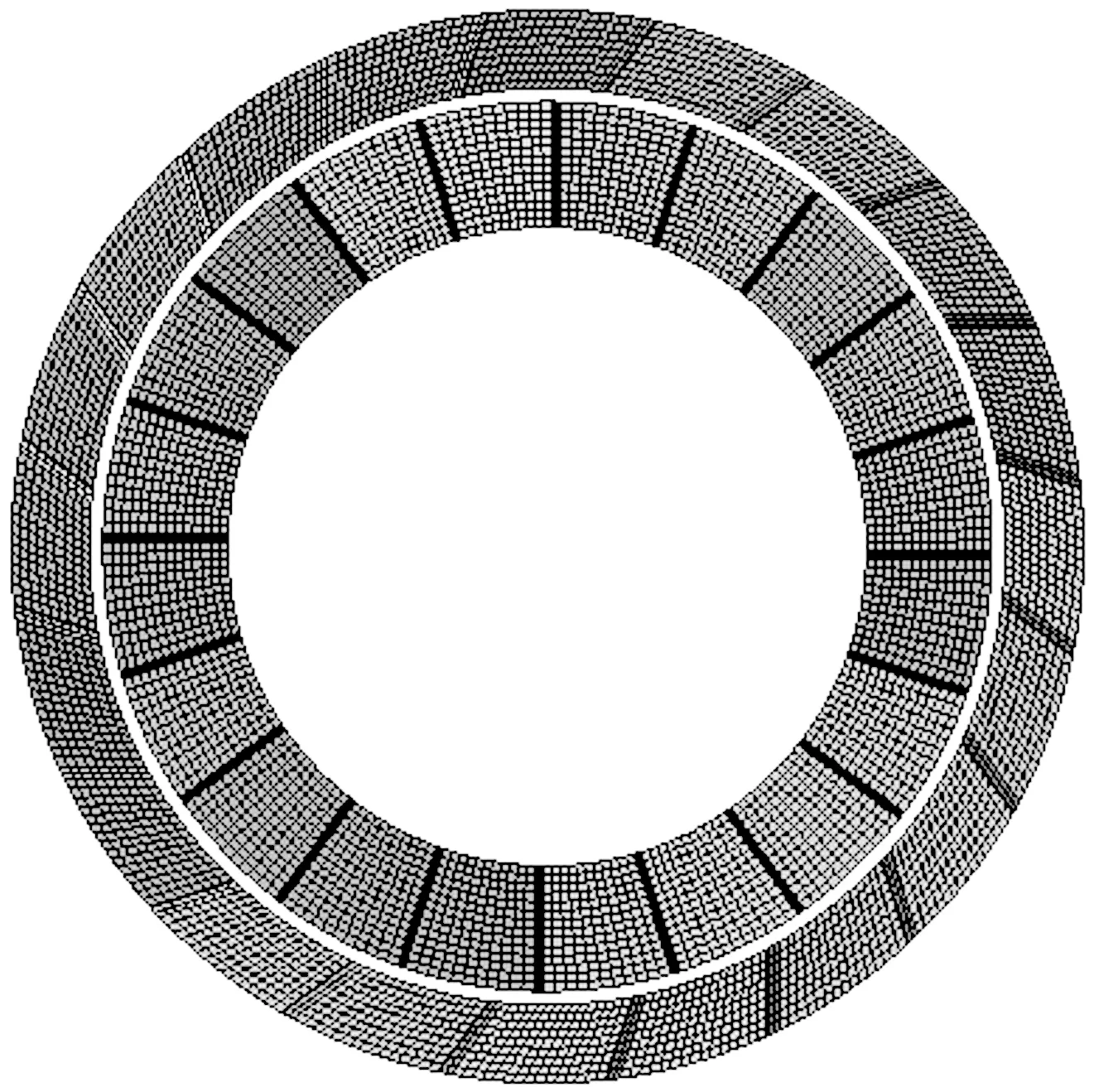

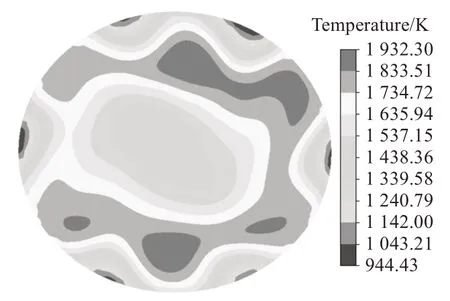

图6 为燃烧区横截面温度分布情况。高温区域沿火焰筒纵向分布较均匀,最外侧有冷却风加入,温度稍有降低;燃烧区中心受到风速影响,其温度较外层温度高,较高温区域温度低。

图6 燃烧区横截面温度分布

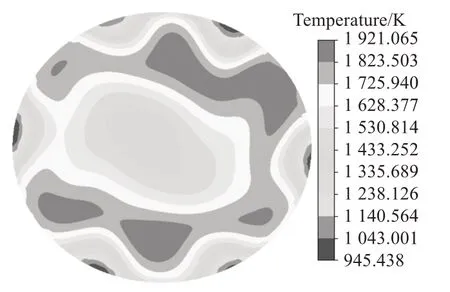

图7 为燃烧室出口横截面温度分布情况。温度在出口部分的分布情况呈环状结构,由于燃烧区具有回流情况,导致尾部温度受风速影响。此外,由于燃烧区至燃烧室出口存在多级冷却风,冷却风量不一致,所以均匀性较燃烧区横截面温度分布差。由于冷却风的存在,出口靠近壁面处的温度较低,具有保护外壁的作用。

图7 燃烧室出口横截面温度分布

1.4 基于柔和燃烧模型的数值结果分析

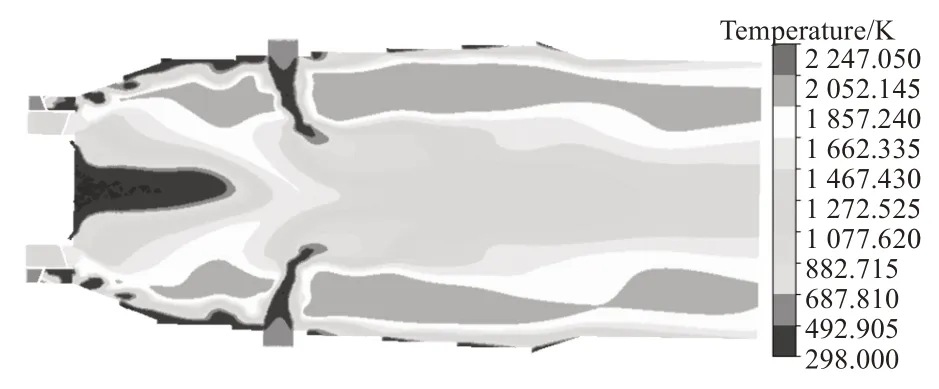

利用柔和燃烧模型的燃烧室基础设计数据,运用FLUENT 计算流体力学软件进行计算,对燃烧室进行数值分析,得到工作状态下燃烧室纵截面温度分布,如图8所示。

图8 燃烧区纵截面温度分布

由图8 可知,提高进口温度后,燃烧区的温度分布较升温前均匀,且火焰边界有靠近火焰筒壁的趋势,二次风仍起到切断头部回流区边界的作用,为燃烧区形成回流提供条件。

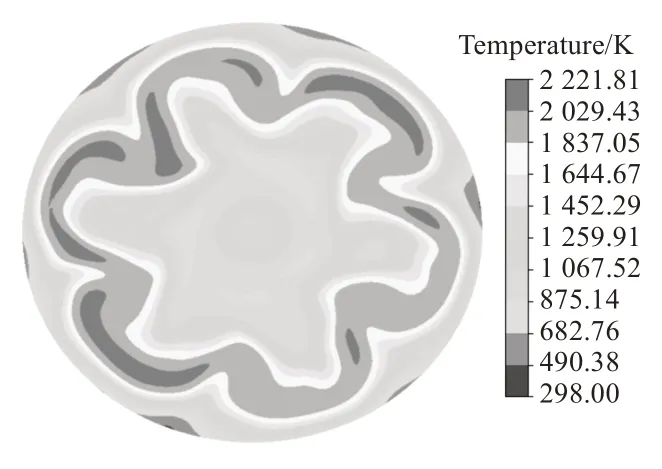

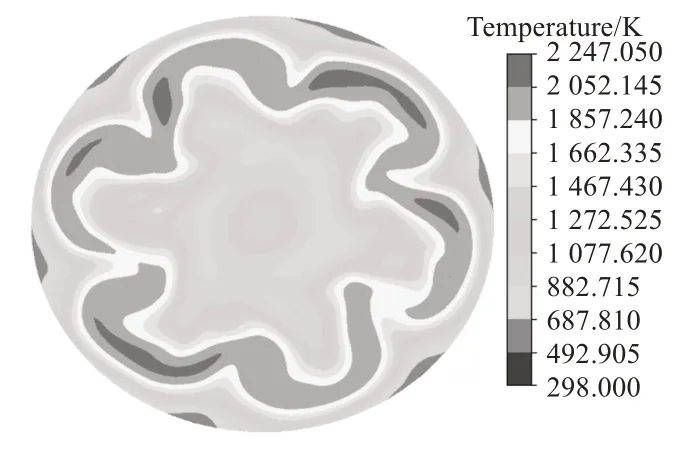

图9 为燃烧区横截面温度分布。高温区域沿火焰筒纵向呈均匀环状分布,最外侧有冷却风加入,有效起到了降低火焰筒筒壁温度的作用。在稳定燃烧过程中,由于二次气流的加入,在燃烧段形成了可以促进燃烧的回流区,燃烧区外侧区域处于回流区的死区,燃烧区中心受风速影响,导致其温度较外层温度高,较高温区域温度低。

图9 燃烧区横截面温度分布

图10 为燃烧室出口横截面温度分布。出口部分的温度呈环状分布趋势,但没有燃烧区温度分布均匀,从中心向外有温度趋于一致的倾向。

图10 燃烧室出口横截面温度分布

2 重型燃气轮机燃烧室污染物排放分析

预混燃烧是在燃烧前使燃料与氧气在燃烧器内充分混合,通过控制燃空比,使燃烧温度低于理论燃烧温度,低于热力型NOx生成的起始温度,实现降低NOx生成量的目的[9-10]。柔和燃烧使反应物在反应之前与高温烟气充分掺混,大大稀释了反应物的浓度,扩大了反应区域,高温烟气提高了反应物的温度,使其达到高温低氧的反应条件,降低了反应物的反应速率和火焰温度峰值,从而减少了热力型NOx的形成;同时,高温环境和扩大的反应区域形成较为均匀的温度场,使反应物氧化更充分,提高了燃烧稳定性和变燃料适应性[11-12]。

柔和燃烧在预混燃烧模型的基础上提高了初温,使燃料更加充分地燃烧,降低NOx排放的效果更明显。对两种燃烧模型分别进行数值优化,可以得到一次风量、二次风量、一次风温及二次风温与NOx排放的关系。

2.1 预混燃烧模型数值模拟结果

预混燃烧模型的优化采用响应面优化[13],试验设计类型为Optimal Space-Filling Design,该方法可以让使用者控制设计点的数量,有更好的空间填充能力。优化时选取一次风量、二次风量、一次风温和二次风温为优化参数,得到36个设计点。

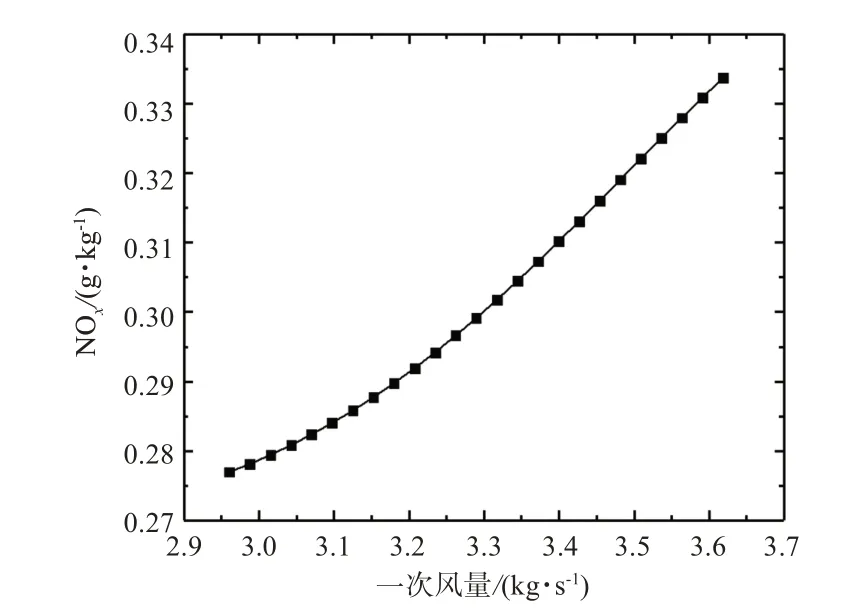

图11 为一次风量与NOx排放的关系。随着一次风的增加,燃烧室内氧气的含量增多,NOx排放呈增多趋势。

图11 预混燃烧模型的一次风量与NOx关系

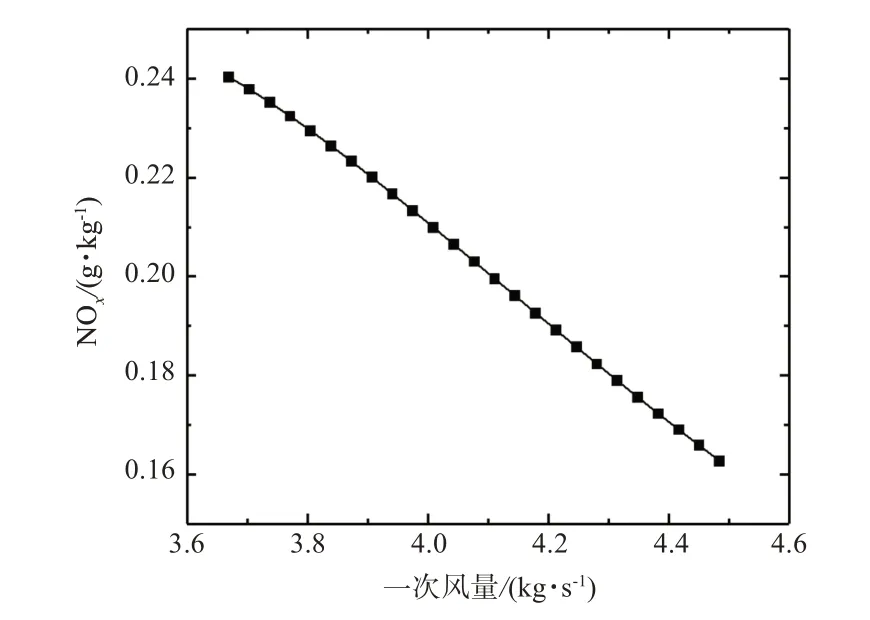

图12 为二次风量与NOx排放的关系。随着二次风的加入,NOx排放逐渐减少。这说明二次风起到了助燃作用,使燃料充分燃烧,减少了NOx排放。

图12 预混燃烧模型的二次风量与NOx关系

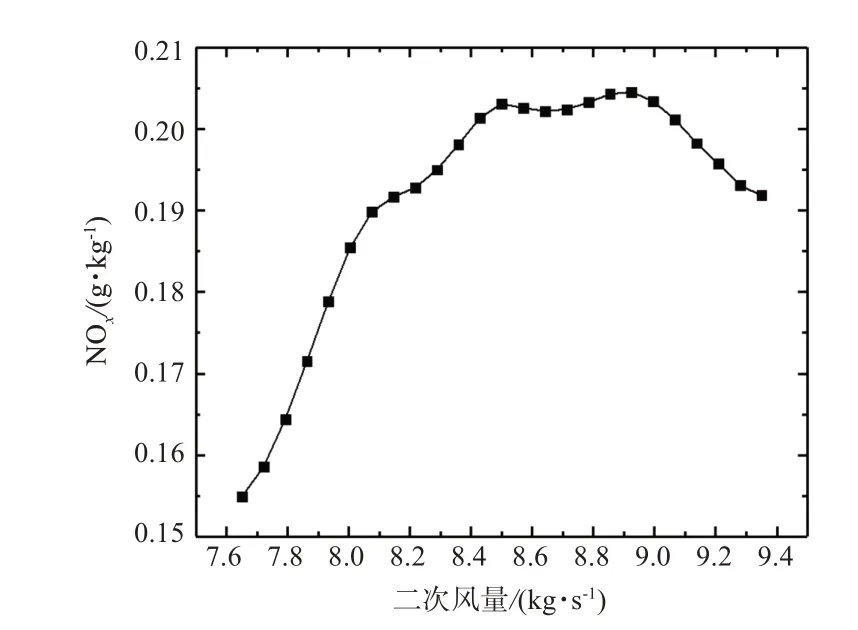

图13 为一次风温、二次风温与NOx排放的关系。在550 K 到670 K 温度范围内,随着一次风温不断升高,NOx排放逐渐增多;随着二次风增加,NOx也呈现增加趋势,但NOx排放较少。这说明一次风温对NOx排放的影响较二次风温更明显。

2.2 柔和燃烧模型数值模拟结果

柔和燃烧模型的优化采用响应面优化,试验设计类型为Optimal Space-Filling Design[14],在保证计算精度的情况下尽量减少设计点的数量。优化时选取一次风量、二次风量、一次风温、二次风温为优化参数,得到153个设计点。

图14 为柔和燃烧模型的一次风量与NOx排放的关系。当采用柔和燃烧模型进行数值优化时,随着一次风量增加,反应物浓度被稀释,燃烧室内氧气浓度增加,NOx排放逐渐减小。

图14 柔和燃烧模型的一次风量与NOx关系

图15 为柔和燃烧模型的二次风量与NOx排放的关系。二次风起到助燃作用,随着二次风量增加,NOx排放整体呈现增加趋势;当燃烧室内氧气浓度增加到一定程度时,NOx排放逐渐减少。

图15 柔和燃烧模型的二次风量与NOx关系

图16 为柔和燃烧模型的一次风温、二次风温与NOx排放的关系。随着一次风温增加,反应物温度提高,达到高温低氧的反应条件,反应物的反应速率和火焰温度峰值降低,热力型NOx形成减少,符合柔和燃烧的理论;随着二次风温增加,燃烧室内的燃烧更加充分,NOx排放增加。

图16 柔和燃烧模型的一次风温、二次风温与NOx关系

通过对预混燃烧模型和柔和燃烧模型的数值优化分析可知:提高进口温度在一定程度上可以减少NOx排放。这说明柔和燃烧较预混燃烧更易实现燃烧室的低污染排放。

3 结论

1)基于柔和燃烧模型的燃烧室内温度分布较基于预混燃烧模型燃烧室内温度分布均匀。

2)采用预混燃烧模型时,一次风量与一次风温的增加均会导致NOx排放增加;采用柔和燃烧模型时,一次风量与一次风温的增加均会导致NOx排放减少。

3)采用柔和燃烧模型可以在一定程度上减少NOx排放,更易实现重型燃气轮机燃烧室低污染排放。

4)温度较低时,若温度低于燃料的燃点温度,二次风量的增加不利于燃料燃烧,NOx排放减少;温度较高时,若燃烧室内温度高于燃料燃点温度,二次风起到助燃作用,燃料充分燃烧,NOx排放增加。