125MN拉伸机轨道的热处理畸变及控制

2022-06-06林乙丑石如星席志永聂新林元亚莎

张 沛, 林乙丑, 石如星, 席志永, 聂新林, 元亚莎

(1. 洛阳中重铸锻有限责任公司, 河南 洛阳 471003;2. 河南省大型铸锻件工程技术研究中心, 河南 洛阳 471003)

125 MN拉伸机轨道是大飞机项目铝板拉伸机滑行轨道的重要组成部分,常用材质为U71MnSiCu钢,轨道的功能在于引导拉伸机装置中车轮的前进,为车轮提高连续、平顺和阻力最小的滚动表面[1],相对于常规的轨道,125 MN拉伸机轨道具有更宽的外形轮廓,承载量更大。

轨道是生产铝板的125 MN拉伸机常用的消耗备件,承载着较大负荷,耐磨性要求较高,通常需要经过调质处理获得优良的综合力学性能[2]。轨道长度大、宽度大、厚度小的外形特征,导致其调质处理后极易发生翘曲畸变,给后期的机械加工带来了极大的困难,为了能够加工出图纸要求的产品,就不得不将制作毛坯过程的厚度余量放大,使其大于畸变量,造成材料的严重浪费,同时零件的畸变会导致后续各处加工量不同,进而影响轨道工作面硬度的均匀性,最终影响其使用性能。

分析125 MN拉伸机轨道热处理畸变的成因,获取其畸变原理,对解决轨道热处理中的畸变问题至关重要,进而对推动大型飞机的制造有着重大的意义。

1 轨道原热处理过程

1.1 装炉及淬火方式

拉伸机轨道的材质为U71MnSiCu钢,其主要化学成分(质量分数,%)为(0.65~0.77)C、(0.7~1.1)Si、(0.8~1.2)Mn、(0.1~0.4)Cu。轨道因其外形一般在台车炉进行调质处理,采用并排摆放的装炉方式,如图1所示。为获得细针状马氏体组织,选用790~800 ℃保温油冷后在470~480 ℃回火的热处理工艺[3-4],冷却时采用工装将轨道平直放入淬火油中。

图1 轨道装炉示意图Fig.1 Schematic diagram of track charging

1.2 热后测量

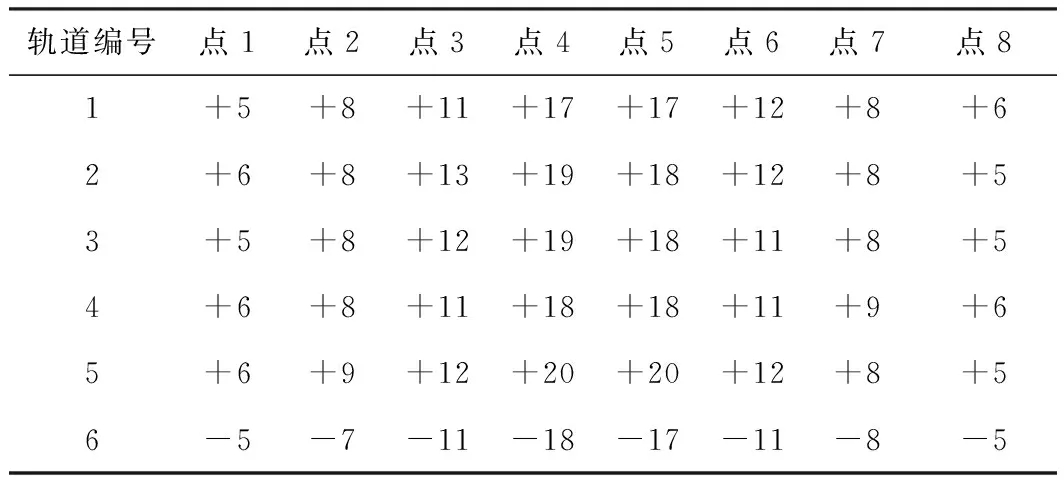

调质处理后进行畸变测量,表1是轨道调质后以中心线为基准测量长度方向的畸变情况。跟踪实际生产及表1数据可以发现,调质工艺完成后,所有轨道长度方向均发生翘曲畸变,相对于装炉方向,大多数轨道畸变呈上拱式,少数呈下塌式。经测量,不论上拱式畸变还是下塌式畸变,最大处畸变量在15~20 mm,多数大于厚度方向留量,即无法满足后续加工要求。

表1 轨道调质后长度方向畸变结果(mm)

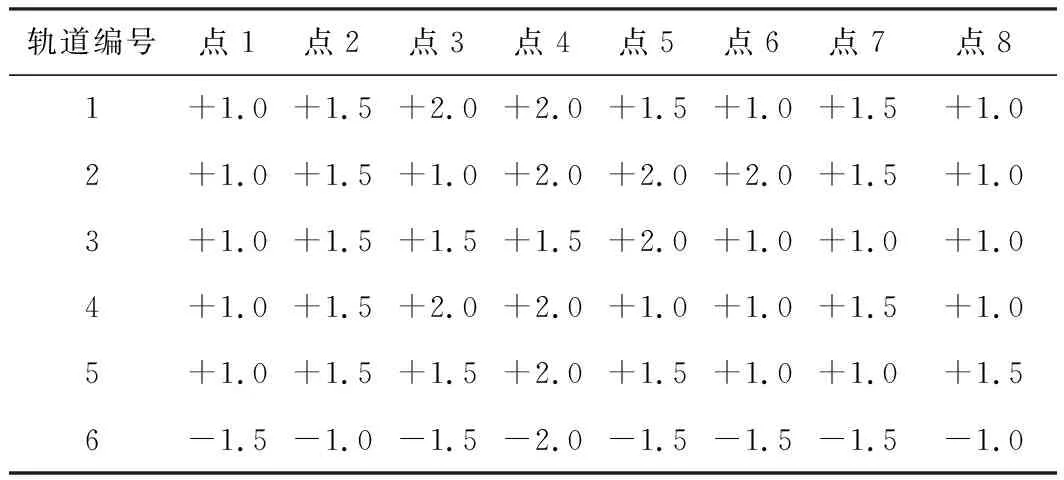

在测量长度方向畸变量的同时,测量其横截面厚度尺寸变化,表2是轨道热处理后横截面厚度尺寸的变化结果,可以看出,凡是呈上拱式畸变的轨道,相对于热处理前尺寸,横截面厚度方向均变大约1~2 mm;凡是下塌式畸变的轨道,相对于热处理前尺寸,横截面厚度方向均减小约1~2 mm。

表2 轨道调质后横截面厚度变化结果(mm)

2 热畸变原因分析

热处理后通过对轨道截面厚度方向的测量可以发现,上拱式畸变的轨道整体发生了胀大,这表明冷却时组织转变比容的增大对畸变占主导作用;下塌式畸变的轨道整体发生了缩小,说明在冷却时体积收缩对畸变占主导作用。

轨道的淬火方式为整体入油冷却,其主要塑性变形发生在冷却时期。因轨道淬火冷却时为厚度方向竖直入油,理论上,可将轨道沿中心划分为上下两个区域,轨道入油冷却时,下部位先冷却位置和上部位后冷却的位置,温度场有明显差异。冷却过程中,体积收缩主要发生在冷却初期,而组织转变引起的体积膨胀主要发生在冷却至Ms点以下的马氏体转变期,冷热收缩和组织转变具有不等时性[5-6]。所以可从热应力和组织应力两方面分别进行分析。

2.1 热应力分析

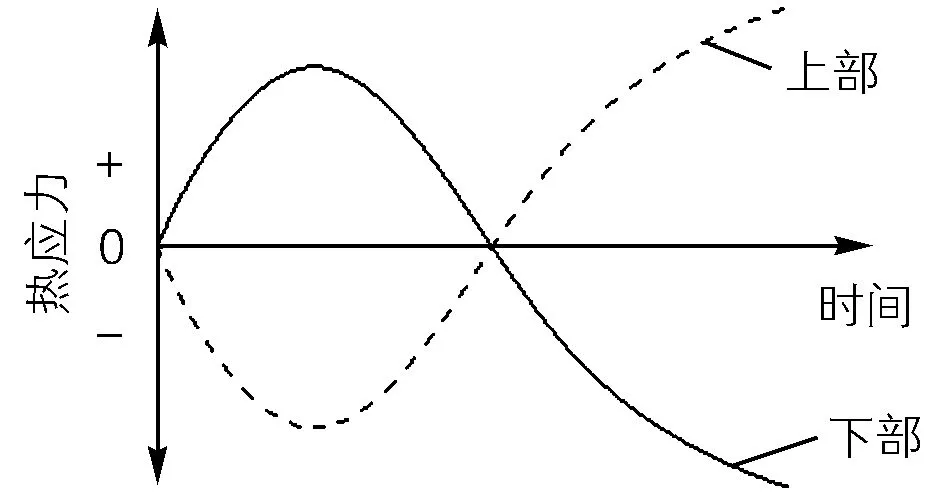

轨道冷却开始后,竖直方向(厚度方向)上,下部迅速冷却,与上部产生了温度差,按照热胀冷缩的规律,下部会先收缩,而上部阻碍下部向内自由收缩,从而形成了下部受拉、上部受压的热应力。随着下、上温差的不断增加,上述热应力也相应增大,直至温差达到最大值后趋于减小。但由于在温度较高时产生的上述热应力会引起一定的塑性变形,所以当温差还明显存在时,下部受拉、上部受压的热应力已趋于零。继续冷却时,上部要继续收缩,结果使应力反向,形成了下部受压、上部受拉的热应力,如图2所示。当轨道冷透后,下部为较大压应力,上部为拉应力。

图2 轨道冷却过程中热应力变化趋势Fig.2 Change trend of thermal stress of the track during cooling

而应力的产生本身是由上下温度场的差异造成,轨道长度方向两侧相对于中间蓄热量小,冷却较中间快,温度场差异相对小,产生此应力分布的倾向较中间小,故中间下部所受压应力最大,向两侧延伸逐渐变小,最终应力由塑性变形的形式释放出来,结合表2的测量结果,下塌式畸变的轨道横截面厚度减小,热应力占据主导作用,因此产生下塌式的畸变结果,如图3所示。

图3 下塌式畸变轨道应力及畸变示意图Fig.3 Schematic diagram of stress and distortion of the collapsing distortion track

2.2 组织应力分析

工件在淬火时的冷却速度必须达到钢的临界冷却速度才能转变为马氏体,组织转变的不一致,会引起明显的组织应力。冷却开始后,竖直(厚度)方向上,下部迅速冷却,当轨道下部的冷速大于临界冷却速度,而上部由于冷却较慢而达不到临界冷却速度时,淬火后下部优先得到比容最大的马氏体,体积膨胀受到来自上部的阻碍,此时产生下部受压、上部受拉的组织应力。随着冷却的进行,上述组织应力达到最大值后开始降低,直至过零而反向,上部得到马氏体时,体积膨胀受到来自下部的阻碍,此时产生下部受拉、上部受压的组织应力[7],如图4所示。所以当轨道冷透后,下部为残余拉应力,上部为残余压应力,最终呈上拱式畸变。

图4 轨道冷却过程中组织应力变化趋势Fig.4 Change trend of microstructure stress of the track during cooling

同样,组织应力的产生本身是由上下温度场的差异造成,轨道长度方向两侧相对于中间蓄热量小,冷却较中间快,温度场差异相对较小,产生此应力分布的倾向较中间小,故中间下部所受拉应力最大,向两侧延伸逐渐变小,最终应力由塑性变形的形式释放出来,结合表2的测量结果,上拱式畸变的轨道横截面厚度增大,组织应力占据主导作用,因此其产生上拱式的畸变结果,如图5所示。

图5 上拱式畸变轨道应力及畸变示意图Fig.5 Schematic diagram of stress and distortion of the upper arched distortion track

2.3 模拟分析

热处理后,少数轨道呈下塌式畸变属离散现象,大多数轨道畸变呈上拱式畸变为普遍现象,针对这一现象按照热处理各参数,使用Deform软件进行三向应力模拟分析。

2.3.1Y向(竖直向)

如图6所示,当轨道冷却结束后,竖直方向上,下部为残余拉应力,上部为残余压应力,印证了之前的分析结果,最终大多数轨道呈上拱式畸变。

图6 轨道热处理后模拟Y向应力分布Fig.6 Simulated Y-direction stress distribution of the track after heat treatment

2.3.2Z向(长轴向)

如图7所示,当轨道冷却结束后,长轴方向上,上平面两端均为残余拉应力,两端拉应力小,向中间趋向于增大,使最终大多数轨道呈上拱式畸变。

图7 轨道热处理后模拟Z向应力分布Fig.7 Simulated Z-direction stress distribution of the track after heat treatment

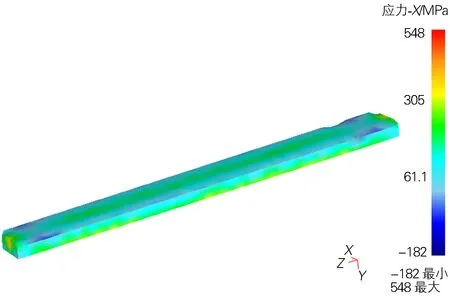

2.3.3X向(宽度向)

如图8所示,当轨道冷却结束后,宽度方向上,上平面两端均为残余拉应力,相对来说,两端拉应力较小,向中间趋向于增大,同样对最终大多数轨道的上拱式畸变有促进作用。

图8 轨道热处理后模拟X向应力分布Fig.8 Simulated X-direction stress distribution of the track after heat treatment

2.4 成分分析

U71MnSiCu钢平均C含量约为0.71%,属高碳钢种,有较好的淬硬性,Mn含量在1%左右,可以进一步增强其淬透性和耐磨性,Si元素可细化晶粒,此外添加适量的Cu元素可以起到自润滑的作用,从而增强其耐磨性。另外,轨道厚度较小加上其外形轮廓特点,在一定程度上进一步增加其淬硬性,良好的淬硬性使其油冷时获得马氏体的能力较强,组织转变带来的膨胀倾向性较大,故而多数轨道呈上拱式畸变。

3 畸变控制措施及效果

3.1 改进淬火冷却入油方式

热处理后畸变的活件,常用的控制措施有畸变后增加校正工序、对轨道在炉内重新加热等,针对上拱式畸变,在活件中部拱起处放置重物,依靠加热保温阶段的重物重力下压起到校正作用。为使校正后不降低其调质硬度,校正时加热温度不得高于之前调质阶段回火温度,通常小于470 ℃,加热温度未达到塑性变形区,在此温度段材料主要发生弹性变形,校正完成后无法稳定形状,且回弹现象明显。因此该控制方法在实践中并不理想。

如图9所示,因轨道的外形轮廓为薄板型,原始的厚度h1较小,在热应力或组织应力主导作用下发生的上拱式或下塌式畸变,在厚度方向竖直入油的淬火方式下,此作用最为明显。若轨道淬火时使其截面倾斜,改变其入油方向,可间接增加轨道入油的厚度至h2,增加变形抗力,削弱其畸变倾向[8],因此设计优化起吊工装方式改变其入油方向即可有效缓解畸变。

图9 淬火入油方式对比Fig.9 Comparison of the way into the quenching oil

3.2 改进淬火入油方式后长度方向畸变

选取改进入油方式后的轨道,热处理后测量长度方向畸变量,表3是该批轨道调质后以中心线为基准测量长度方向的畸变情况,可以得出,不论上拱式畸变还是下塌式畸变,最大处畸变量在3~5 mm,小于厚度方向余量,可完全满足后续加工要求。

表3 改进淬火入油方式后轨道长度方向畸变结果(mm)

4 结论

1) 轨道的翘曲主要发生在淬火冷却时期,由热应力与组织应力共同作用所致。

2) 呈上拱式畸变的轨道,冷却时组织应力为畸变主导因素;呈下塌式畸变的轨道,冷却时热应力为畸变主导因素。

3) 轨道的热处理畸变分析同样适用于形状类似的长薄板类产品。改变轨道淬火时的入油方向,即可有效改善翘曲畸变。