热处理对W芯SiC纤维结构和力学性能的影响

2022-06-06杨延清

刘 帅, 罗 贤, 黄 斌, 杨延清

(西北工业大学 材料学院, 陕西 西安 710072)

W芯SiC纤维具有比强度、比模量高,抗辐照性能好等优点,广泛用作金属基复合材料的增强体。例如,采用W芯SiC纤维增强Ti-6Al-4V合金和纯Cu不仅能够使材料的抗拉强度和弹性模量提升2倍以上,而且可以达到减重50%以上的效果,由此制备的转子叶片和偏滤器等构件在400 ℃以下表现出良好的服役性能[1-2]。为了满足新一代航空发动机和核反应堆的研发需求,研究者们开始选择具有更高使用温度的TiAl和Fe-9Cr合金等作为金属基复合材料的基体,同时对W芯SiC纤维在高服役温度下结构和性能变化的关注度逐渐增加[3-4]。

W芯SiC纤维是以加热的W丝作为基底,通过化学气相沉积法在其表面生长SiC而制成。在制备过程中,W芯与SiC沉积层会通过界面原子扩散形成反应层。当W芯SiC纤维在高温下服役时,W芯、W/SiC界面和SiC沉积层的结构会发生不同程度的变化,进而影响纤维的力学性能。此外,在金属基复合材料成形过程中,纤维和金属基体之间不但会形成一定厚度的界面反应层,也会产生孔洞和微裂纹等结构缺陷[5-6]。在服役过程中,界面反应层的开裂以及结构缺陷的扩展造成纤维局部与外界环境的直接接触。相关研究表明,高温下SiC会与空气中的O2和H2O发生反应使其表面形貌与成分发生改变,这也将影响W芯SiC纤维的性能。

本文在低真空环境下采用热处理工艺对W芯SiC纤维的实际服役环境进行了模拟,研究了不同服役温度下W芯SiC纤维中各组成部分的组织结构以及纤维拉伸性能的变化规律,以期为W芯SiC纤维的应用和制备工艺改进提供理论基础。

1 试验材料与方法

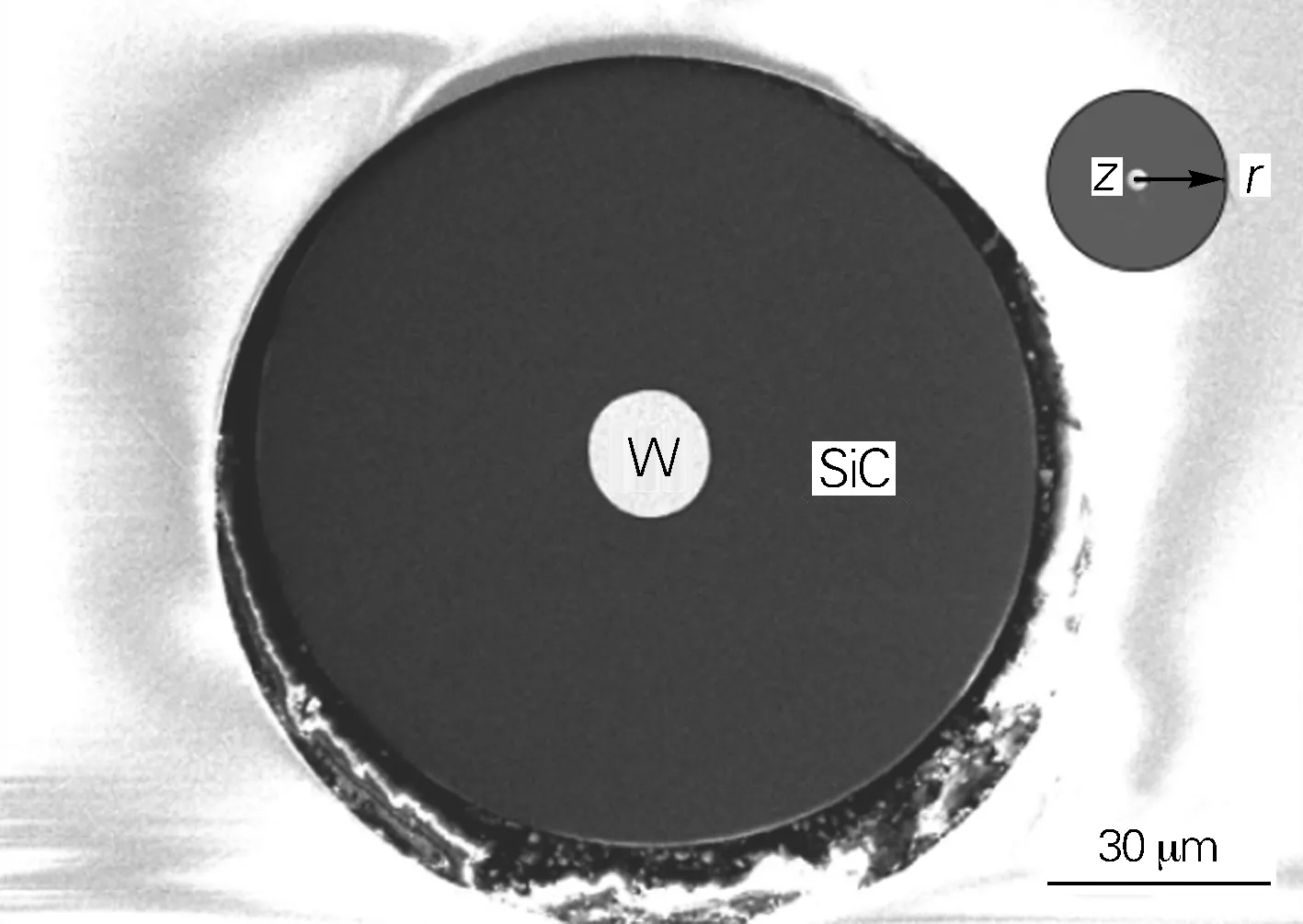

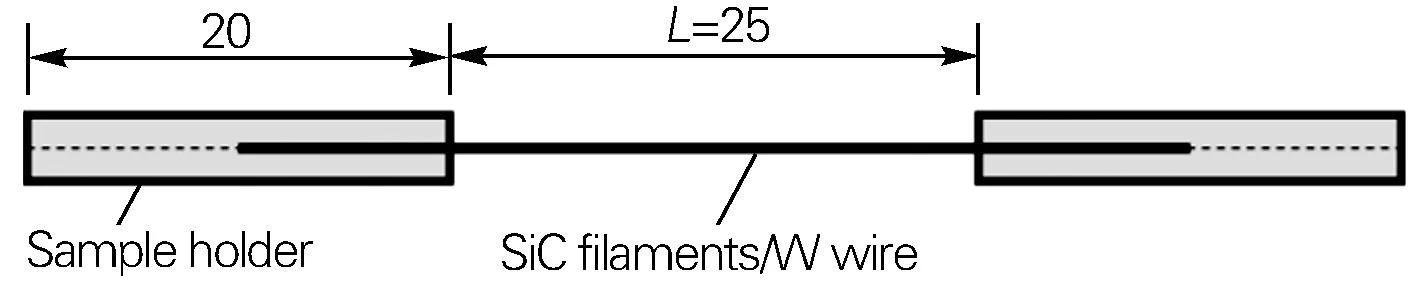

试验中所选用的W芯SiC纤维(下文简称SiC纤维)直径为φ100 μm,其中W芯直径为φ18 μm。纤维横截面的结构如图1所示,其中r和z分别代表纤维的径向和轴向方向。在进行热处理之前,每组取50根长度为50 mm的SiC纤维装入φ10 mm×80 mm的TC4钛合金管中。为了研究热处理过程中W芯的结构变化对力学性能的影响,将30根长度为50 mm的W丝一并装入钛合金管中。采用真空封焊机在0.1 Pa 条件下对钛合金管进行密封,并将密封后的试样分别在800、900和1000 ℃进行50 h热处理。对热处理后的SiC纤维和W丝试样按照ASTM C1557-14要求在XLD-100C拉伸试验机上进行拉伸性能测试,试验中夹头的移动速率为1 mm/min,每组试样为20个[7]。拉伸试样规格如图2所示,采用双参数Weibull分布对SiC纤维的拉伸性能进行分析[8]。

图1 W芯SiC纤维横截面SEM照片Fig.1 SEM image showing the cross-sectional surface of the W-core SiC filaments

图2 拉伸试样示意图Fig.2 Schematic diagram of the tensile specimen

采用FEI Nova Nano SEM 450扫描电镜对W丝、W/SiC界面反应层及SiC沉积层的表面形貌进行观察。形貌观察前,对W丝和SiC纤维横截面试样分别使用600、1000和2000号砂纸以及W0.5的金刚石研磨膏进行抛光。此后,采用30 mL H2O2+10 mL NH3·H2O混合溶液对W丝截面试样在室温下腐蚀50 s;使用Murakami试剂(K3[Fe(CN)6]∶KOH∶H2O=10 g∶10 g∶100 g)对SiC纤维截面试样在95 ℃腐蚀25 min。腐蚀后的试样经超声清洗、干燥后进行扫描电镜观察。利用Oxford INCA Energy 300能谱仪对纤维的表面成分进行分析,同时使用4H-SiC标准样对测试结果进行修正。

采用Panalytical X’pert Pro X射线衍射仪分析SiC纤维中的物相结构。测试前,将每组50根SiC纤维并排排列于75 mm×25 mm的载玻片中心。测试过程在Bragg-Brentano衍射几何下以θ-2θ联动的扫描方式进行。X射线源为Cu Kα1(λ=0.154 056 nm),工作电压40 kV,工作电流35 mA。所选择的扫描步长和扫描速度分别为0.02°和2°/min。

采用Renishaw inVia Reflex 显微激光共聚焦拉曼光谱仪对SiC沉积层的结构和缺陷特征进行分析。选择Spectra PhysicsTM163 M42风冷型Ar+激光器输出的λ=514.5 nm偏振光作为入射光源,输出功率5 mW。选择100X物镜对入射光进行聚焦并收集试样产生的背散射拉曼信号,拉曼光谱仪的信息分辨率≤ 1 cm-1。

2 试验结果与分析

2.1 热处理对W芯组织结构和力学性能的影响

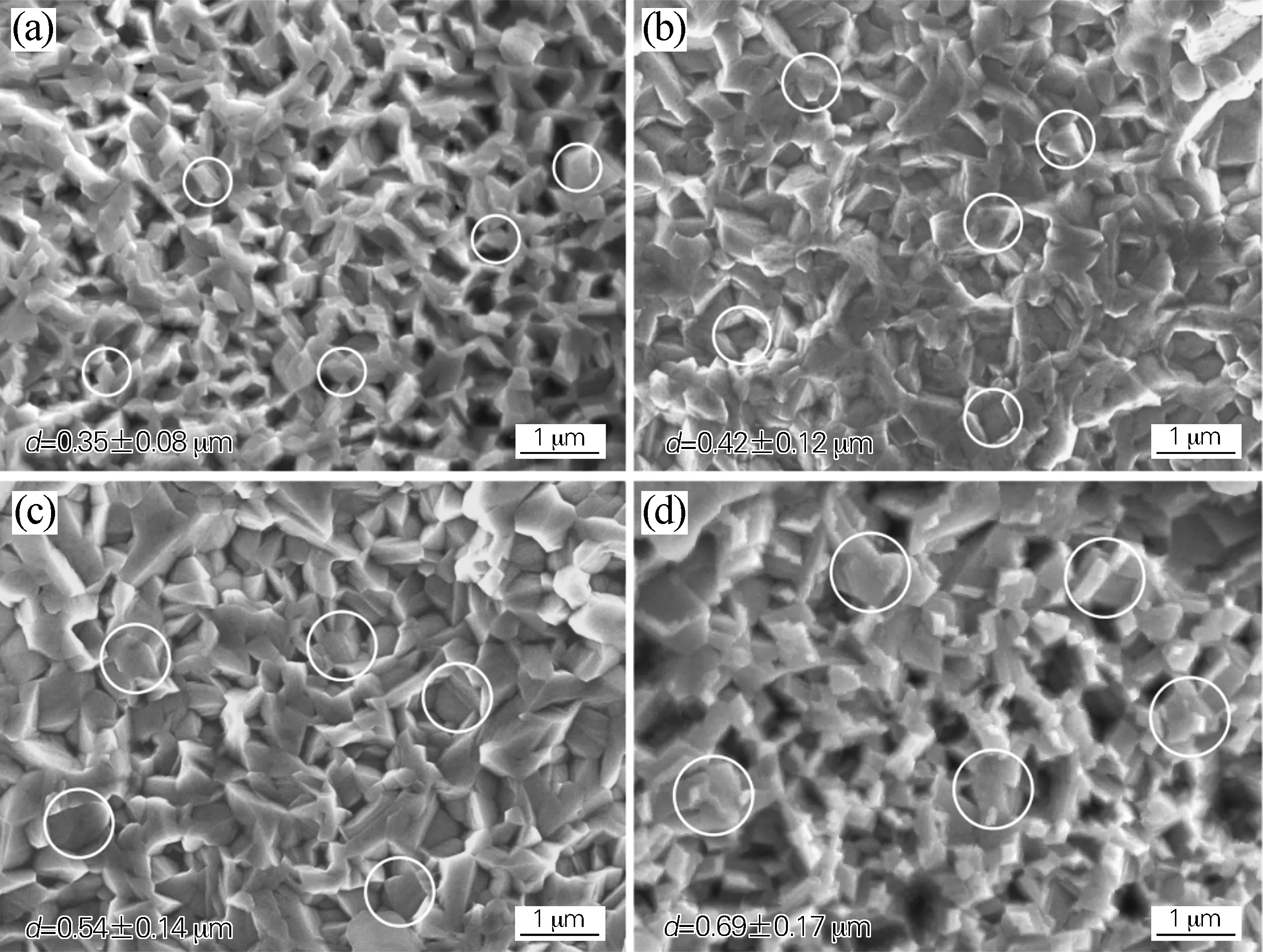

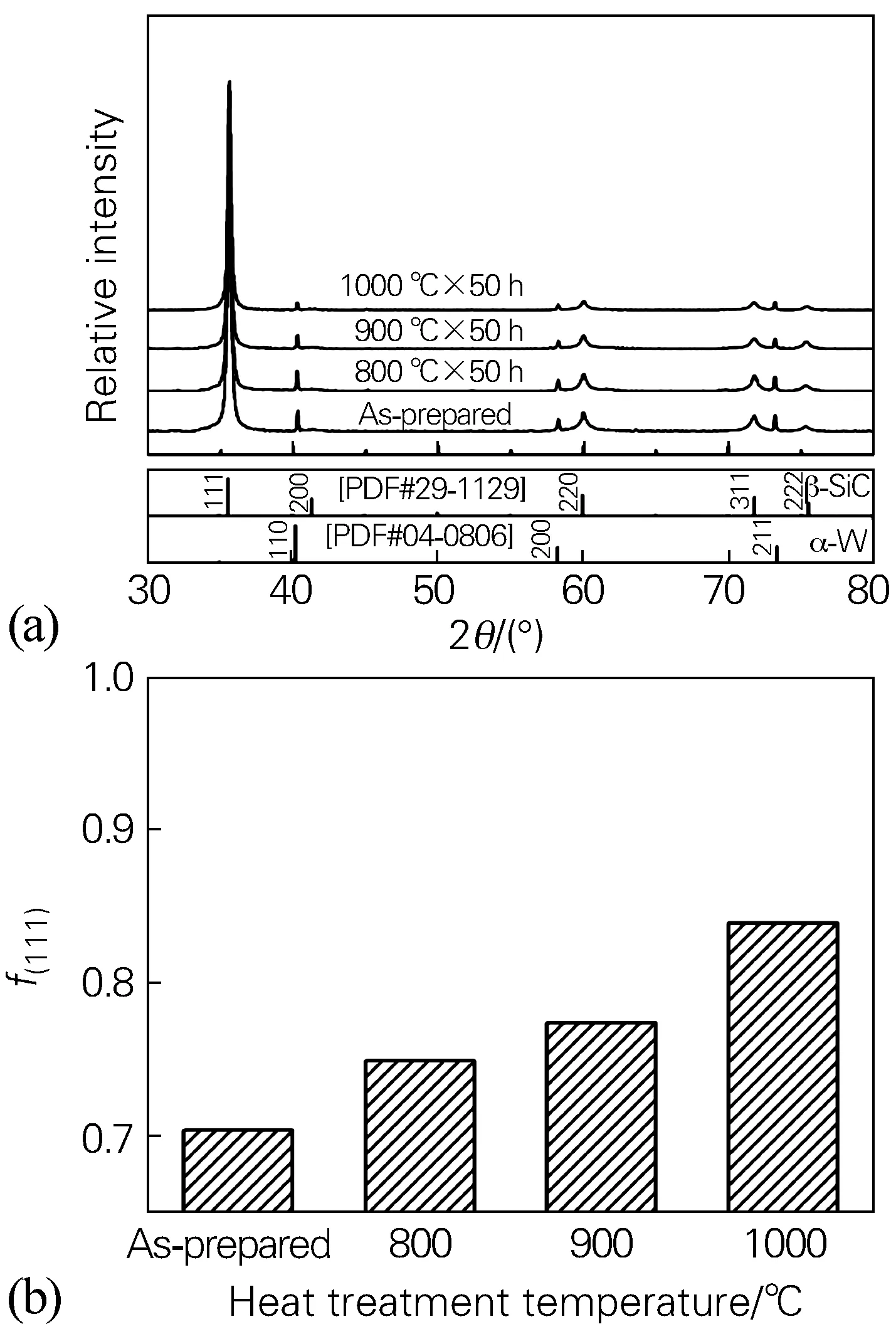

图3为不同热处理状态下W芯的晶粒形貌。从图3(a)可以看出,制备态下SiC纤维中W芯由致密的等轴状晶粒构成,晶粒的平均尺寸d为0.35 μm。经过800 ℃×50 h热处理后,W芯中的组织形态并未改变,但晶粒尺寸增加至0.42 μm。当热处理温度进一步升高至900和1000 ℃时,W芯中的等轴晶发生明显长大,其平均晶粒尺寸分别达到0.54和0.69 μm。研究表明,该温度范围内W晶粒长大主要是由晶界迁移造成的,类似于再结晶过程的晶粒长大[9]。

图3 不同热处理状态下W芯晶粒形貌的SEM照片Fig.3 SEM images of grain structure in the W-core after different heat treatments(a) 制备态(as-prepared); (b) 800 ℃×50 h; (c) 900 ℃×50 h; (d) 1000 ℃×50 h

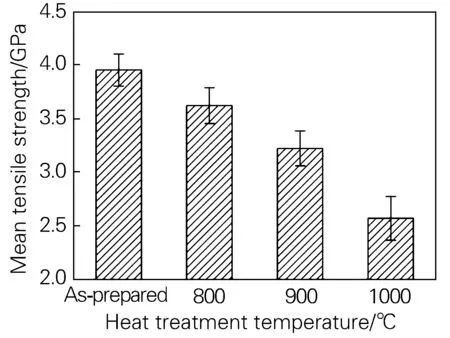

W芯晶粒长大对其力学性能的影响如图4所示。从图4可以看出,制备态W丝的平均抗拉强度为3.95 GPa。随着热处理温度的提升,W丝抗拉强度呈现逐渐降低的趋势。其中,经800 ℃×50 h热处理后,W丝抗拉强度下降了0.33 GPa,而经1000 ℃×50 h热处理后,W丝抗拉强度仅为2.57 GPa。由此可见,热处理使W芯晶粒长大的同时造成其力学性能下降。根据混合定则,仅考虑W芯性能的变化,这也将使W芯SiC纤维的抗拉强度下降。

图4 不同热处理温度下W丝的平均抗拉强度Fig.4 Mean tensile strength of the W wire at different heat treatment temperatures

2.2 热处理对W/SiC界面反应层结构的影响

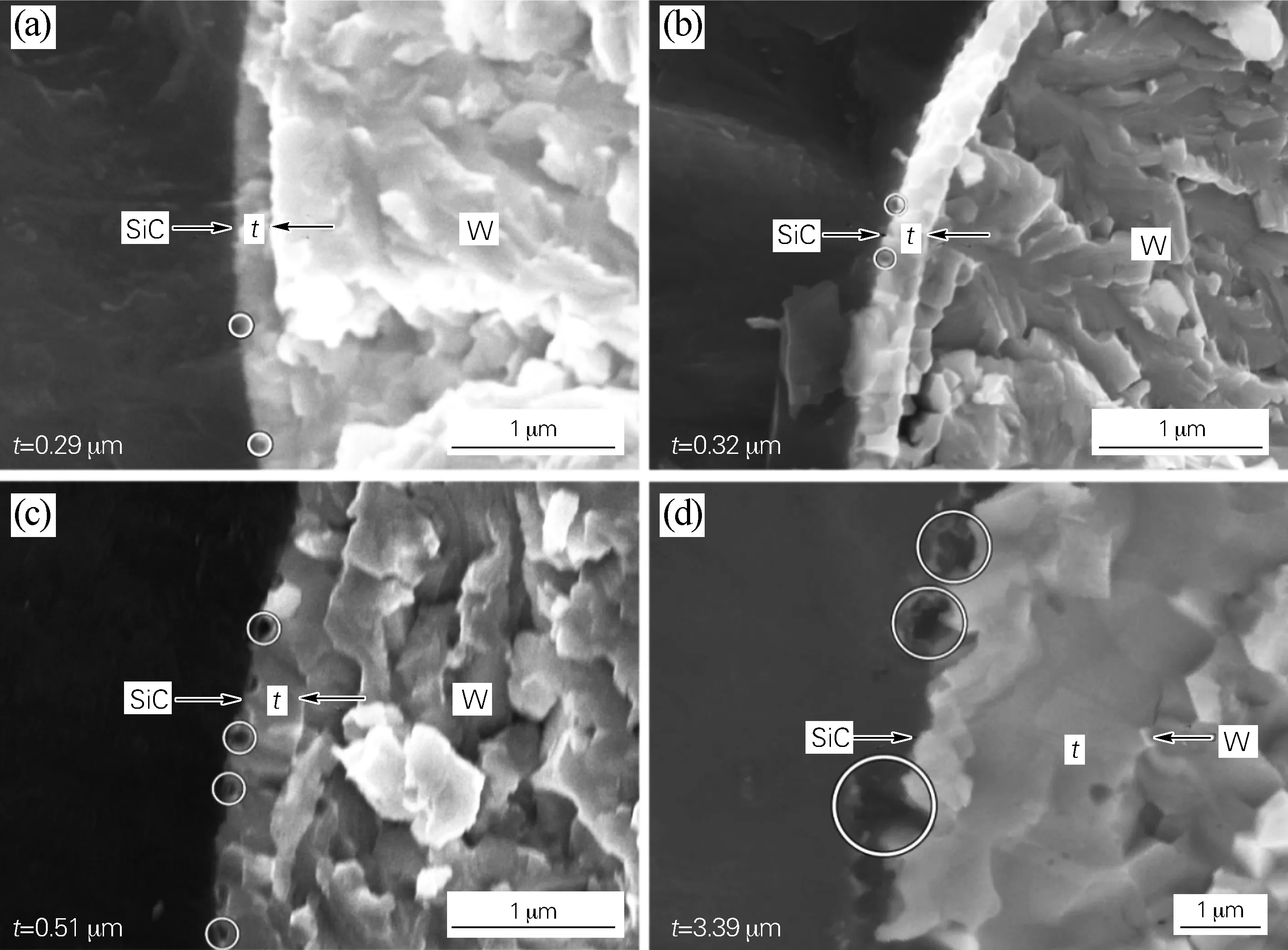

不同热处理状态下SiC纤维中W/SiC界面反应层的形貌如图5所示。从图5可以看出,在SiC纤维制备过程中形成的W/SiC界面反应层厚度t为0.29 μm,在靠近SiC一侧的界面处还可观察到孔洞的形成。研究表明, SiC纤维制备过程中W/SiC界面反应层主要通过以下过程形成[10]:

3SiC+5W=W5Si3+3C

(1)

SiC+2W=W2C+Si

(2)

图5 不同热处理状态下W/SiC界面反应层的形貌Fig.5 Morphologies of the W/SiC interfacial reaction layers after different heat treatments(a) 制备态(as-prepared); (b) 800 ℃×50 h; (c) 900 ℃×50 h; (d) 1000 ℃×50 h

由于界面反应过程中所形成的Si、C原子的扩散速率远高于W原子,当Si、C原子向W芯内部运动的同时空位也不断向外侧扩散,它们在SiC界面处的聚集将导致局部孔洞形成[11]。800 ℃×50 h热处理后,反应层厚度和界面孔洞的尺寸均没有发生明显长大。当热处理温度为900 ℃时,50 h热处理后反应层厚度增加至0.51 μm,同时界面处孔洞的数量和尺寸均有所增加。而当SiC纤维经历1000 ℃×50 h热处理后,W/SiC界面反应层厚度进一步增加至3.39 μm,此时界面处的孔洞尺寸大幅增加,在局部还可以观察到孔洞相互联通的现象。通过以上分析可以看出,在SiC纤维制备过程中形成的W/SiC界面反应层能够在800 ℃保持较好的结构稳定性,但温度进一步升高造成界面原子扩散加剧,不仅使反应层厚度显著增加,也使界面处产生更多缺陷。

Gambone等[12]研究了W/SiC界面反应层中孔洞尺寸对SiC纤维力学性能的影响,发现当孔洞尺寸大于0.14 μm时,拉伸过程中由这种缺陷引起的断裂将导致纤维强度下降。从表1的结果可以看出,当热处理温度为900和1000 ℃时,所形成的孔洞尺寸已超过该临界值,表明此时界面中的缺陷会降低纤维的抗拉强度。

表1 不同热处理状态下W/SiC界面反应层中孔洞的尺寸 (μm)

2.3 热处理对SiC沉积层结构的影响

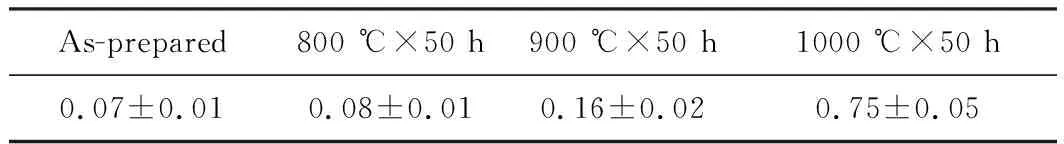

图6为不同状态下SiC纤维中SiC沉积层的微观结构。从图6可以看出,SiC沉积层主要由沿纤维径向生长的柱状晶构成,制备态SiC沉积层中柱状晶宽度w约为0.31 μm。800 ℃×50 h热处理后,晶粒并未发生明显长大,但结构变得更加致密。热处理温度的进一步升高促进了沉积层中晶粒的生长,900和1000 ℃下50 h热处理后柱状晶的平均宽度分别增加至0.46和0.52 μm。

图6 不同热处理状态下SiC沉积层的形貌Fig.6 Morphologies of the SiC deposits after different heat treatments(a) 制备态(as-prepared); (b) 800 ℃×50 h; (c) 900 ℃×50 h; (d) 1000 ℃×50 h

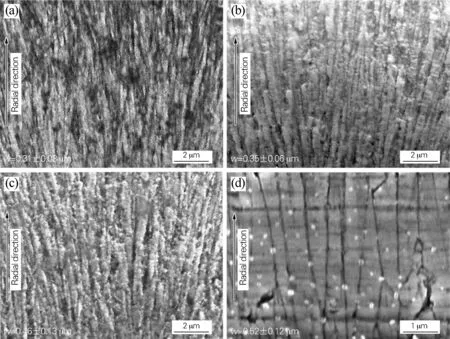

图7为不同热处理状态下SiC纤维的XRD图谱和(111)晶面的取向系数。从图7(a)可以看出,W芯中的等轴晶为具有体心立方结构的α-W,而沉积层中柱状晶为具有立方结构的β-SiC。随着热处理温度升高,α-W的各个衍射峰强度逐渐降低。这主要是由于反应层增长过程中不断消耗W原子,使结构中W的体积分数逐渐减小。此外,利用Lotgering公式可以对沉积层中(111)晶面的取向系数进行计算:

(3)

图7 不同热处理状态SiC纤维的XRD图谱与(111)晶面的取向系数(a)XRD图谱;(b)(111)晶面的取向系数Fig.7 XRD patterns of SiC filaments after different heat treatments and the texture coefficient of (111) plane(a) XRD pattern; (b) texture coefficient of (111) plane

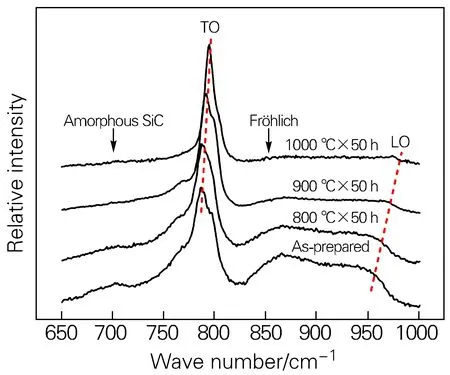

图8为不同热处理状态下SiC沉积层的拉曼光谱分析。制备态SiC沉积层中主要包含以下特征峰:700 cm-1处非晶SiC的特征峰,796和972 cm-1附近β-SiC的纵向声子(TO)和横向声子(LO)特征峰,以及880 cm-1附近Fröhlich振动模式特征峰[14]。对试样进行800 ℃×50 h热处理后,最主要的变化是700 cm-1处非晶SiC峰的消失。虽然SiC由非晶态向晶态转变能够提高其拉伸性能,但晶化过程中的体积变化会导致形成微裂纹,这将降低结构的均匀性[15]。随着热处理温度的提高,Fröhlich振动模式逐渐减弱,表明SiC晶粒内的层错缺陷逐渐减少[16]。此外, TO和LO峰均向高波数方向发生偏移,表明热处理使β-SiC晶粒内的应力逐渐得到缓解[17]。

图8 不同热处理状态下SiC沉积层的拉曼光谱Fig.8 Raman spectra of SiC deposits after different heat treatments

图9为不同热处理状态下SiC沉积层的表面SEM形貌。从图9可以看出,制备态和800 ℃×50 h热处理后的纤维表面均较为光滑。EDS分析结果表明产物仅由Si、C两种元素组成,Si∶C原子比接近1,这与SiC的成分相符合。而在900 和1000 ℃进行50 h 热处理后,沉积层表面形成了凹坑,使表面粗糙度增加。EDS分析结果表明凹坑处含有O元素,表明这些表面缺陷是SiC与热处理气氛中残留的O2或H2O分子发生反应所形成的。当纤维受拉应力时,这些表面缺陷会产生应力集中,导致纤维在较低的应力水平下断裂[18]。

图9 不同热处理状态下SiC沉积层的表面形貌和成分Fig.9 Surface morphologies and composition of the SiC deposits after different heat treatments(a) 制备态(as-prepared); (b) 800 ℃×50 h; (c) 900 ℃×50 h; (d) 1000 ℃×50 h

2.4 热处理对W芯SiC纤维力学性能的影响

图10为不同热处理状态下SiC纤维抗拉强度的Weibull分布图与平均性能。从图10(a)可以看出,制备态和800 ℃×50 h热处理后纤维表现出相似的强度分布特征,说明纤维的性能未发生明显变化。而900和1000 ℃热处理后不仅抗拉强度的分布范围发生改变,整体强度也向低应力方向偏移,表明结构的变化对纤维性能产生了较大影响。从图10(b)可知制备态纤维的平均抗拉强度为3.18 GPa,经过800 ℃×50 h热处理后没有明显的下降,仍然保持在3.10 GPa,说明W芯SiC纤维能够在该温度下保持良好的服役性能。经过900和1000 ℃热处理后纤维的平均抗拉强度分别降至2.44 GPa和1.12 GPa。虽然W芯的抗拉强度经热处理后也出现下降,但其经过1000 ℃×50 h热处理后抗拉强度仍能够达到2.57 GPa,这表明W芯的热稳定性高于SiC纤维的热稳定性。考虑到800 ℃×50 h热处理后纤维中W芯、W/SiC界面反应层以及SiC沉积层的表面结构仍保持良好的稳定性,此时纤维Weibull模数的下降主要与SiC沉积层内非晶SiC的晶化过程有关。900 ℃×50 h热处理后,W/SiC界面反应层的厚度和孔洞尺寸有所增加,沉积层中β-SiC晶粒内应力逐渐松弛,同时表面也形成了凹坑缺陷,这些导致纤维性能下降的因素分布于纤维中的各组成部分,因此SiC纤维性能表现出较大的分散性,即较低的Weibull模数。而1000 ℃×50 h热处理后,最显著的变化是W/SiC界面反应层中的孔洞和SiC沉积层表面凹坑的尺寸,同时这些结构缺陷对纤维抗拉强度的影响也是最严重的。因此,在它们共同作用下纤维在低应力范围内发生集中断裂,又表现出较高的Weibull模数。

图10 不同热处理状态下W芯SiC纤维抗拉强度的Weibull统计图(a)与平均性能(b)Fig.10 Weibull plot(a) and mean properties(b) of the W-core SiC filaments after different heat treatments

综合以上分析,SiC沉积层中的非晶SiC相是影响800 ℃服役时SiC纤维性能稳定的主要因素,而W/SiC界面反应层和SiC沉积层的表面光滑度是SiC纤维服役过程中抗拉强度的决定因素。

3 结论

1) 800~1000 ℃下热处理50 h使W芯中等轴晶尺寸由制备态的0.35 μm增加至0.69 μm,同时其抗拉强度由制备态的3.95 GPa下降至2.57 GPa。

2) W/SiC界面反应层经800 ℃×50 h热处理后表现出良好的结构稳定性。900 ℃和1000 ℃热处理50 h后W/SiC界面反应层中的孔洞尺寸迅速增加,界面的完整性遭到严重破坏。

3) SiC沉积层中柱状晶粒平行于纤维径向生长,具有较强的[111]取向。800 ℃热处理过程中的主要变化是非晶SiC的晶化。900 ℃ 和1000 ℃ 热处理50 h 后柱状晶发生长大,晶粒内的层错缺陷逐渐减少,同时在表面形成大量凹坑缺陷。

4) W芯SiC纤维在800 ℃可以保持良好的服役性能,900 和1000 ℃热处理后纤维性能的改变是由W/SiC界面反应层内孔洞的生长、SiC沉积层内部应力的释放以及表面的凹坑缺陷尺寸和数量变化共同造成的。