X12CrMoWVNbN钢的热变形行为及热加工图

2022-06-06李荣斌张志玺彭望君郭彦兵

李荣斌, 李 博, 张志玺, 彭望君, 郭彦兵

(1. 上海理工大学 材料与化学学院, 上海 200093; 2. 上海电机学院 材料学院, 上海 201306;3. 上海电机学院 上海大件热制造工程技术研究中心, 上海 201306)

我国主要依赖以煤电为主的火力发电,蒸汽轮机是燃煤发电机组的关键部件。由于蒸汽轮机长期工作在高温高压条件下,所以汽轮机对用材的耐高温高压性能要求较高[1]。9%~12%Cr铁素体类耐热钢包括珠光体耐热钢、马氏体耐热钢和奥氏体耐热钢[2],X12CrMoWVNbN钢(简称X12钢)是9%~12%Cr马氏体耐热钢的一种,因其优良的锻造性、淬透性、抗氧化性[3]、高蠕变持久强度、良好的耐腐蚀性、断裂韧性及高温下长期服役好的组织稳定性,被广泛用于制造汽轮机转子、叶片、蒸汽阀体及燃气轮机涡轮盘等大型铸锻件。

汽轮机转子体积非常庞大,在生产锻造转子过程中,由于坯料体积大、锻比小、材料变形不均匀,导致转子在高温、大锻造力的锻压条件下锻造后普遍存在混晶、粗晶、组织不均匀等问题,从而导致转子的屈服强度和冲击性能等力学性能不达标;热锻过程,若温度、应变速率或应变量选择不合适,会使材料内部的疏松和缩孔消除程度不够,从而使用寿命大幅下降;也可能使材料在锻造过程中发生流变失稳,这种失稳可能表现为流动局部化或形成绝热剪切带,严重的话会出现材料开裂的现象。因此有必要对超临界、超超临界高中压转子用钢X12进行高温变形试验,以研究X12钢的热变形参数与其组织和性能的关系。

谭志龙等[4]研究了NiPt15合金的热变形行为及热加工图,得出合金的较优变形条件为温度1000~1100 ℃、应变速率0.03~0.1 s-1,温度1100~1130 ℃、应变速率0.01~0.03 s-1。谢静等[5]对15-5PH不锈钢的热变形进行了研究,得出其最佳的热加工条件为温度1000~1150 ℃、应变速率0.001~0.1 s-1。本文利用Gleeble3180热模拟试验机对X12钢进行了高温压缩试验,探究了温度和应变速率对X12钢力学性能的影响,分析比较了热压缩试样典型区域的晶粒及组织;构建了热变形本构方程和热加工图,并对热加工图失稳区域和最优热加工区域对应的热变形组织进行了分析,得到了X12钢最佳的热加工变形条件,为X12钢锻造工艺的制定提供了试验数据和理论基础。

1 试验材料与方法

1.1 试验材料

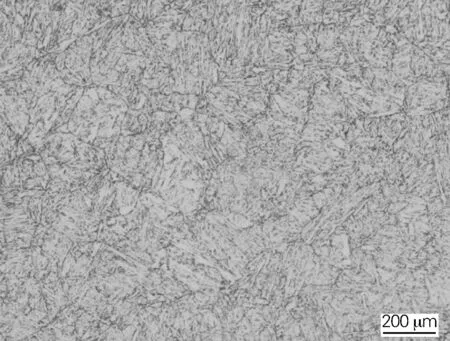

本试验所用钢材取自上海某厂的汽轮机转子,材料牌号为X12CrMoWVNbN,材料的显微组织如图1所示,化学成分(质量分数,%)为0.13C、0.09N、0.098Si、0.011P、0.006S、0.17V、10.31Cr、0.43Mn、0.76Ni、0.06Nb、1.03Mo、1.03W,余量Fe。由图1可知材料的晶粒较粗大且基体组织为马氏体。

图1 X12钢的微观组织Fig.1 Microstructure of the X12 steel

1.2 试验方法

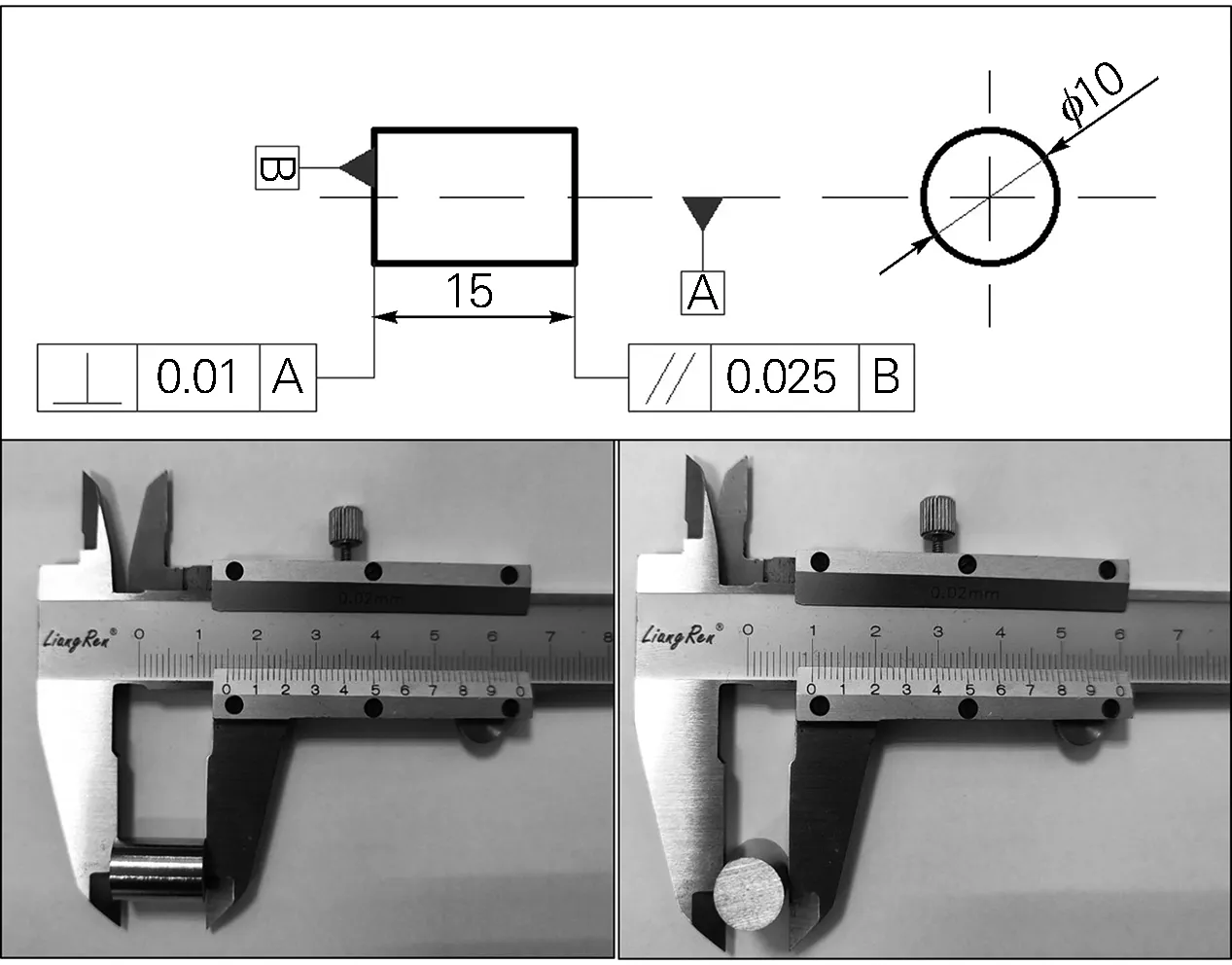

采用电火花线切割对试验材料进行加工,将X12钢切割为φ10 mm×15 mm带有加工余量的圆柱体压缩样,之后用无心磨床将圆柱体压缩样打磨至所需的尺寸及粗糙度。圆柱体压缩样加工示意图和实物图见图2。

图2 压缩样的加工示意图及实物图Fig.2 Processing schematic diagram and actual photos of the compressed specimen

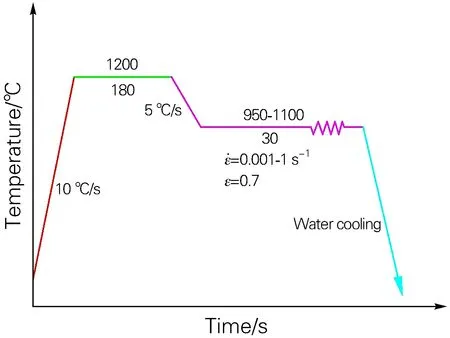

图3 高温压缩工艺示意图Fig.3 Schematic diagram of high temperature compression process

在Gleeble3180热模拟试验机上进行等温恒应变速率单道次压缩试验,试样与压头之间垫钽片润滑以降低试样和压头之间的摩擦。以10 ℃/s的升温速率将试样加热至1200 ℃并保温3 min,使试样完全奥氏体化,之后以5 ℃/s的降温速率将试样降至所需变形温度,保温30 s待试样温度均匀后立即进行压缩变形。变形温度分别为950、1000、1050和1100 ℃,应变速率分别为0.001、0.01、0.1、1 s-1,真应变量为0.7。高温压缩变形试验工艺过程如图3所示。压缩过程的应力、应变、温度等试验相关数据由Gleeble3180热模拟试验机的系统自动采集,热压缩变形完成后立即将压缩样淬水以保留压缩样的高温变形组织。以平行于压缩轴向的方向沿中轴线将压缩样切开,对切开的压缩样进行冷镶,然后分别在粒度由粗到细的砂纸上打磨,之后在BUEHLER自动磨抛机上将压缩样抛光至镜面,最后进行腐蚀。腐蚀方法:用100 mL H2O+2 g苦味酸+50 mL质量浓度5%的十二烷基苯磺酸钠溶液+6滴盐酸配制成的腐蚀液[6]在60 ℃腐蚀5 min。

2 试验结果与分析

2.1 高温真应力-真应变曲线

变形会使材料产生加工硬化,高温条件会使变形材料发生动态回复和动态再结晶,热压缩过程是高温下发生形变的过程,所以这个过程既存在加工引起的硬化又存在动态回复和动态再结晶引起的软化,材料的压缩特性受加工硬化和动态回复和动态再结晶软化的协同作用。加工硬化会使流变应力增大,动态回复和再结晶会使流变应力减小,存在峰值的高温流变曲线既有升高的阶段也有下降的阶段,也说明了热变形过程受加工硬化和动态回复和动态再结晶软化的共同作用。

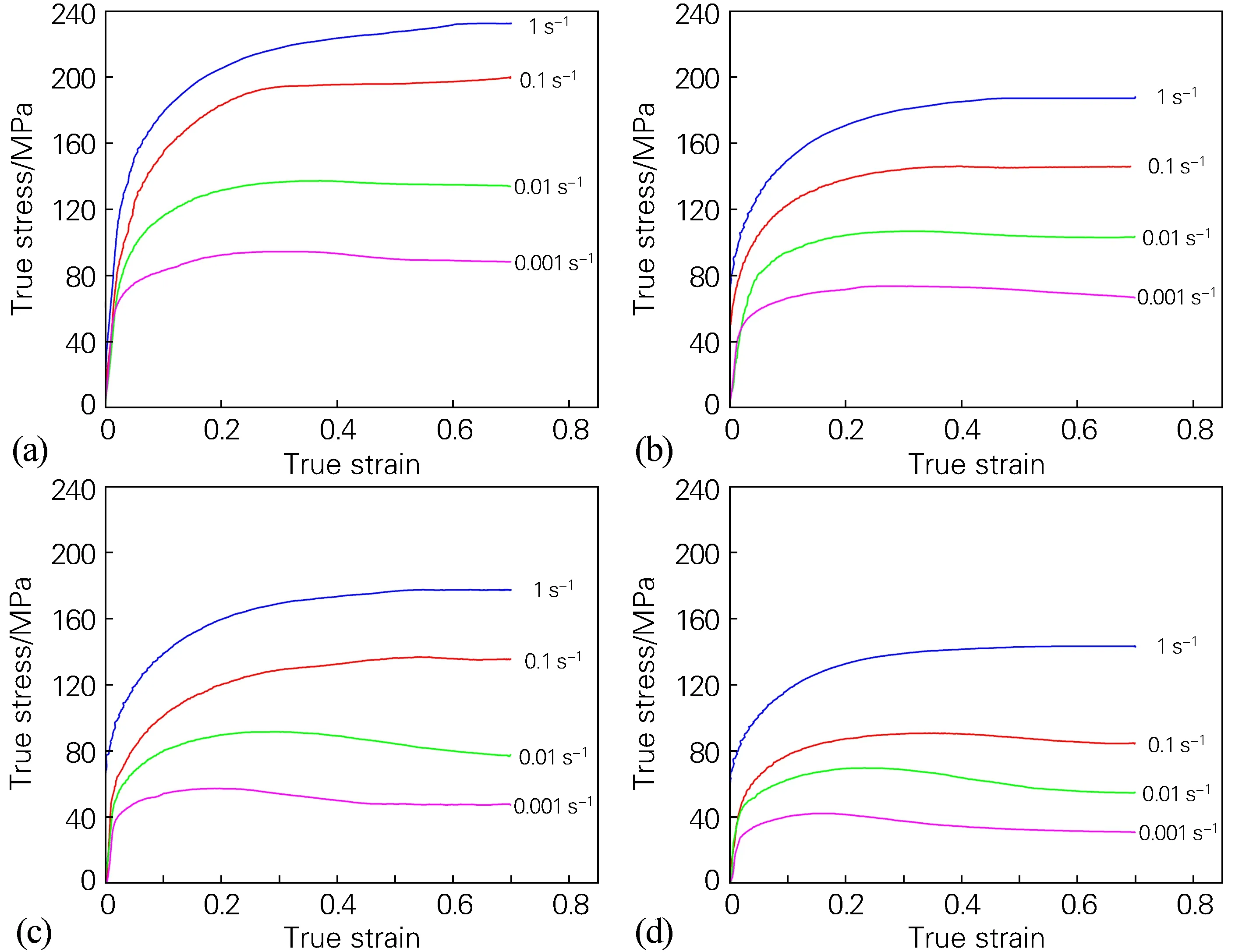

从图4曲线可以看出,当变形温度相同时,随着应变速率的升高,流变应力和峰值应力增大;当应变速率相同时,随着变形温度的升高,流变应力和峰值应力减小。

图4 X12钢在不同温度不同应变速率下的真应力-真应变曲线Fig.4 True stress-true strain curves of the X12 steel at different temperatures and different strain rates(a) 950 ℃; (b) 1000 ℃; (c) 1050 ℃; (d) 1100 ℃

通过观察、分析真应力-真应变曲线,可将X12钢的热变形性能特征分为3类。

第1类,以变形温度1100 ℃、应变速率0.001 s-1的真应力-真应变曲线为代表,这类曲线,随着应变的增加,流变应力先迅速增加,然后缓慢增长达到一个峰值,之后慢慢降低,最后趋于平稳[7]。原因分析:变形开始时,动态回复和再结晶的软化作用较小,而位错增殖迅速,堆积的位错、位错缠结形成的位错胞以及变形引起的点阵畸变都阻碍后续位错的继续运动,外在表现就是开始时流变应力迅速增加;随着应变的增加,位错增殖减缓,加工硬化作用减弱,所以流变应力缓慢上升到峰值;应变继续增加,动态回复和动态再结晶引起的软化起主导作用,所以流变应力缓慢降低;之后位错的增殖和消失达到动态平衡,即位错造成的硬化和动态回复及再结晶造成的软化作用相同,所以应变继续增加应力趋于平稳。这类曲线除了动态回复还发生了明显的动态再结晶[8]。

第2类,以变形温度1100 ℃、应变速率1 s-1的真应力-真应变曲线为代表,这类曲线随着应变的增加,流变应力先迅速增加,然后缓慢增加,之后未出现峰值而趋于平稳。变形开始时流变应力由于位错的迅速增殖而迅速增大,之后位错通过滑移等方式发生了动态回复,使材料得到软化[9],加工硬化作用在减弱但仍强于动态回复的软化作用,所以流变应力继续缓慢增加,应变达到某一个程度时,硬化和软化达到了动态平衡,所以随应变继续增加流变应力趋于平稳。

第3类,以变形温度950 ℃、应变速率1 s-1的真应力-真应变曲线为代表,这类曲线随着应变的增加流变应力不断增大。由于950 ℃的温度相对较低,发生动态回复和动态再结晶的动力不足;并且1 s-1的应变速率相对较快,没有充分的时间发生动态回复和动态再结晶,所以位错增殖引起的加工硬化一直在起作用,因此随着应变的增加流变应力一直缓慢增加。

图5 X12钢的峰值应力与应变速率和变形温度的拟合关系曲线Fig.5 Fitting relationship curves of peak stress of the X12 steel with strain rate and deformation temperature

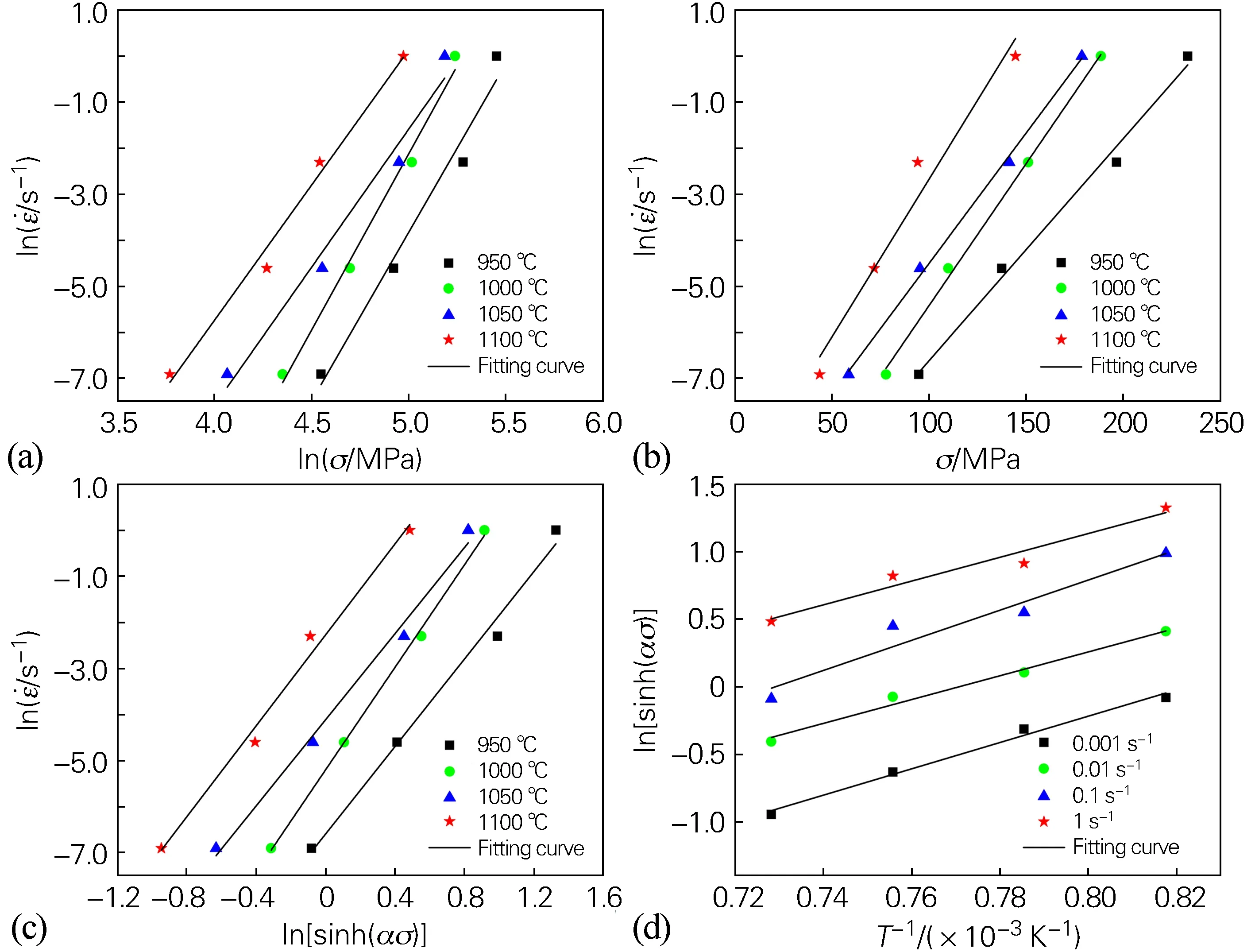

2.2 本构模型及热变形本构方程

本构模型是用于表示材料本构关系的物理模型,又称应力-应变模型,是描述材料的力学特性(应力-应变-强度-时间关系)的数学表达式。常用的本构方程模型有Zuzin-Browman模型、Sellars-Tegart模型和Zener-Hollomon模型等。

变形温度和应变速率对材料变形行为的影响可以通过Zener-Hollomon模型分析,该模型的关系表达式[10]为式(1)。热变形过程中流变应力、应变速率和温度之间的关系可采用Sellars和Tegart提出的双曲正弦形式的修正Arrhenius方程[11],即Sellars-Tegart模型来描述。Sellars-Tegart模型有3种形式的表达式,分别为式(2)、式(3)和式(4),式(2)适用于低应力水平的情况,式(3)适用于高应力水平的情况,而式(4)适用于所有应力水平的情况。

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

联立式(1)和式(4)可得:

Z=A[sinh(ασ)]n

(10)

对式(10)两边同时取自然对数可得:

lnZ=lnA+nln[sinh(ασ)]

(11)

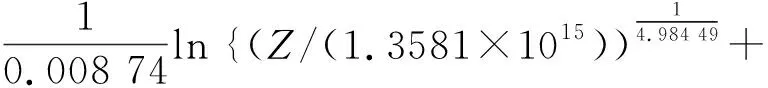

根据式(10),由双曲正弦函数的定义推导可得:

(12)

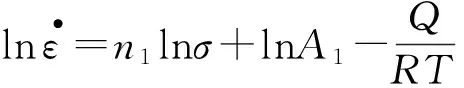

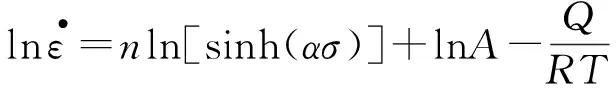

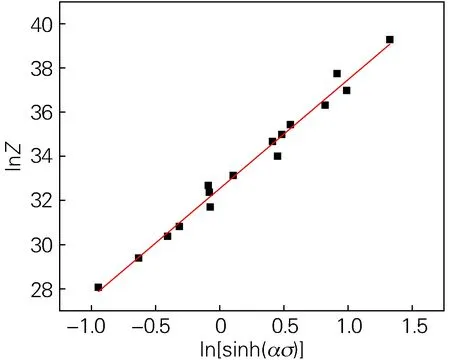

由式(1)算出不同应变速率和温度下的Z值,之后对Z取自然对数得到不同应变速率和温度下的lnZ值;根据α值和不同温度、不同应变速率下的峰值应力求出不同温度和应变速率下的ln[sinh(ασ)]值。在Origin软件中,以ln[sinh(ασ)]为横坐标,lnZ为纵坐标,通过线性回归拟合得出的lnZ-ln[sinh(ασ)]关系 曲线如图6所示。通过回归方程得出lnA为32.542 31,求得A为1.3581×1015。

图6 X12钢峰值应力与Z参数的关系曲线Fig.6 Relationship curve between peak stress of the X12 steel and Z parameter

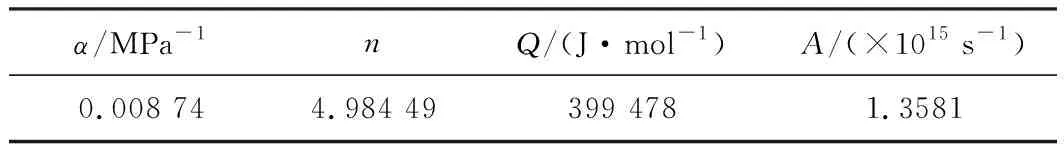

热变形本构方程需要的参数α、n、Q和A的值如表1所示。

表1 热变形本构方程所需参数

将求得的α、n、Q和A的值代入式(4)可得X12钢双曲正弦形式的热变形本构方程[12]为:

exp(-399 478/RT)

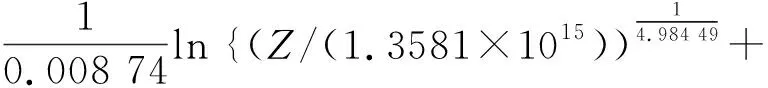

将α、n和A的值代入式(12)可得X12钢含有Z参数的热变形本构方程[13]为:

R2是相关系数,取值范围(0,1),它可以衡量拟合优度,其值越接近于1代表拟合性越好。图6所示的峰值应力与Z参数拟合曲线的相关系数R2为0.9856,拟合性优良,说明此热变形本构方程可以很好地预测X12钢的热加工参数。

2.3 基于DMM的热加工图

基于动态材料模型[14](Dynamic material modeling)的热加工图,可应用于成分复杂的金属,这种加工图使得变形参数与组织变化之间相互关联,被称为是大应变塑性变形机制与微观组织结构演变的纽带[15],是目前应用最为广泛的热加工图,常被用来研究材料的热加工性能以及用于热加工工艺参数的优化。

动态材料模型认为锻造过程中输入体系的总能量为P,能量耗散由耗散量G和耗散协量J两部分组成。G是材料发生塑性变形所消耗的能量,这部分能量大部分以热量形式散失到外界,小部分转变为储存在材料内部的晶体缺陷能;J表示材料微观组织结构转变所消耗的能量,这部分能量的消耗形式包括动态回复、DRX、相变和内部微裂纹等。

应变速率敏感系数m的数值大小反映了材料不同的变形状态[16]。一般情况下0

(13)

当m=1时,材料的变形处于理想的能量线性耗散状态,此时耗散协量J有最大值Jmax,但实际热变形过程中,材料则处于非线性能量耗散状态,耗散协量为J。引入一个无量纲参数-功率耗散系数η,η表示非线性能量耗散状态下的J与理想线性能量耗散状态下J的比值,其表达式如下:

(14)

功率耗散图中η值较大的区域表示热变形过程中微观组织结构转变所消耗的能量较多,则发生动态回复及再结晶的程度也较高,加工后锻件的性能也相应较好。

通过功率耗散图可以分析变形条件对微观组织结构转变的影响,但无法分析热加工缺陷对热变形过程的影响,所以需要引入流变失稳图,流变失稳图弥补了功率耗散图反映材料热加工过程的不足。Prasad等[17]根据最大熵增原理和不可逆力学极值原理提出的失稳判据表达式如式(15)所示,此不等式成立的话,则判定材料会发生失稳现象。对式(15)经过变形推导得到了含有m的失稳判据式(16),ξ<0则认为材料会发生失稳,流变失稳图中ξ<0的区域为流变失稳区。

(15)

(16)

式(15)中D为耗散函数。

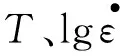

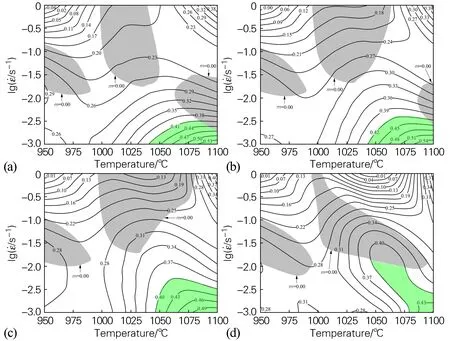

图7 X12钢在不同应变下的热加工图Fig.7 Hot processing maps of the X12 steel under different strains(a) ε=0.3; (b) ε=0.4; (c) ε=0.5; (d) ε=0.6

图7所示的热加工图中,等高线上的数值代表功率耗散系数η,η值高的区域是较优的热加工范围,灰色阴影区则表示流变失稳区。从热加工图可知,ε=0.3、0.4、0.5和0.6时,对应的失稳区分别有3个、3个、2个和2个。失稳区是不稳定的,不稳定性主要表现为流动局部化、绝热剪切带形成、动态应变时效、空洞和裂纹等[18]。由热加工图可看出,功率耗散系数η随变形温度的升高而增大,η值较高的区域为热加工图右上角和右下角区域,右上角区域虽然η值较高但应变速率过快,有可能是产生缺陷的区域。所以,右下角η值高的绿色区域为最优热加工区域。

由热加工图可知,应变量对X12钢的热加工图影响不明显,X12钢的热加工失稳区域和最优热加工区域的分布具有相似性。失稳区域趋向于分布在高应变速率区域,因为高应变速率下合金存在局部变形较大、变形不均匀、动态再结晶软化困难的情况,最优热加工区域主要分布在热加工图右下角功率耗散系数η值高的区域,原因是高η值区域应变速率低、温度高使得动态回复和再结晶的发生有较充足的时间和动力,更易获得较理想的变形组织。在热加工图的灰色阴影区包含的变形条件下进行热加工容易发生流变失稳,因此热加工参数的选择应避开热加工图中的失稳区域。

经分析可知,应变量为0.3时,材料最佳热加工条件范围是变形温度1050~1100 ℃、应变速率0.001~0.002 s-1;应变量为0.4、0.5时的最佳热加工条件范围为变形温度1050~1100 ℃、应变速率0.001~0.003 s-1;应变量为0.6时,最佳热加工条件范围是温度1080~1100 ℃、应变速率0.001~0.003 s-1。绿色最优热加工区域的功率耗散系数都在0.4以上。

2.4 热变形组织分析

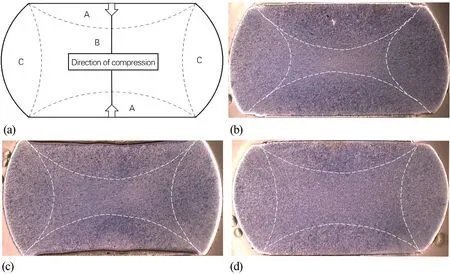

理想的变形情况下,试样不受摩擦力影响,在压力作用下内部各处变形均匀一致,热压缩之后试样仍是圆柱形。实际变形情况下,润滑条件无论多好,摩擦力总是存在的,端面所受的摩擦力阻碍端面的横向变形,使得实际热压缩后的试样外观为鼓形。按变形程度大小可将热压缩试样分成3个变形区,热压缩试样的示意图及变形区分布见图8(a),真实压缩样见图8(b~d)。

图8 热压缩试样的示意图(a)及不同变形条件下的真实图(b~d)Fig.8 Schematic diagram(a) and real photos(b-d) of hot compression specimens under different deformation conditions(a) 示意图(schematic diagram); (b) 950 ℃, 1 s-1; (c) 1000 ℃, 0.1 s-1; (d) 1100 ℃, 0.01 s-1

A区变形程度最小,称为难变形区;B区变形程度最大,是易变形区;C区的变形介于A区和B区之间,为中等变形区。宏观来看压缩试样都呈现出图8(a)所示的变形区,图8(b)是950 ℃、1 s-1变形条件下的压缩样,由于温度较低、应变速率快,内部晶粒协调变形性差,各变形区域变形程度相差较大容易区分。图8(c,d)所示的试样变形温度更高、应变速率更低,动态回复和动态再结晶的程度不断增大,其引起的软化作用有利于晶粒的协调变形,因此组织均匀性增加。

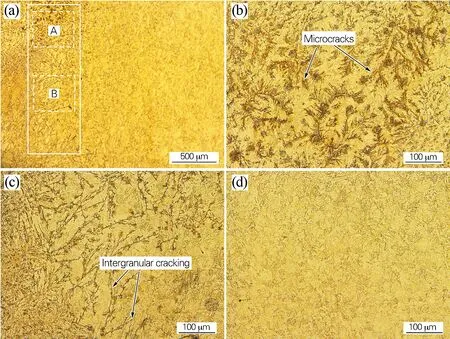

试样被压时两端面紧挨压头,所受的摩擦力最大,所以靠近两端面的区域变形最困难,晶粒不易变形、破碎,组织不易再结晶,故该区晶粒粗大、变形程度小,如图9(a)所示,形成的区域为难变形区。B区最易变形,晶粒及组织受压力会沿垂直于压缩方向变形,形成密实的条形扁平晶粒及纤维状组织,这有利于消除材料中的缩孔或疏松,如图9(b)所示。中等变形区变形程度介于难、易变形区之间,其区域内的晶粒为较粗大的扁晶粒,如图9(c)所示。图9所示变形试样的3个变形区域变形程度相差较大且试样组织变形不均匀性较大,不仅使热压缩试样内部出现了孔洞,还造成试样内部存在较大的应力,孔洞是脆弱敏感区,在应力作用下孔洞发生了微型开裂,微型开裂连接起来形成了明显开裂,见图9(d)。图9所示变形组织的变形条件为950 ℃、1 s-1,此变形条件在热加工图中对应的功率耗散系数η非常低(<0.03),所以变形后的组织较差。

图9 X12钢在950 ℃、1 s-1变形条件下的热压缩显微组织(a)难变形区;(b)易变形区;(c)变形适中区;(d)开裂区Fig.9 Hot compressed metallographic microstructure of the X12 steel under the deformation condition of 950 ℃, 1 s-1(a) hard-to-deform area; (b) deformable area; (c) moderately deformed area; (d) cracking area

在热加工流变失稳区域,应变速率较高,过快的变形速度造成塑性变形产生的热量无法及时向周围扩散,造成材料变形和微观组织不均匀[19];并且流变失稳区域功率耗散系数η值较低,说明动态回复和再结晶程度低。这两点原因使得处于流变失稳区域变形条件下的试样易发生流变失稳。图10(a)的变形条件为1050 ℃、1 s-1,此变形条件处于图7(b,c)所示热加工图的流变失稳区域。图10(b,c)图分别是图10(a)区域A和B的放大图。图10(a)中的实线框区域为流变失稳区,该区域的晶粒及组织变形不均匀且杂乱无章,与周围晶粒及组织不协调,从图10(b)可看出,失稳区域组织产生了微裂纹,图10(c)则表明失稳区域晶粒发生了晶界开裂,这说明流变失稳严重的情况下可能造成材料在热加工过程中裂开。图10(d)是1100 ℃、0.001 s-1变形条件下压缩样的显微组织,该变形条件处于图7所示热加工图右下角功率耗散系数高的区域。由图10(d)可知,变形组织再结晶程度高,发生了较充分的再结晶且再结晶晶粒尺寸较均匀,是较为理想的热加工组织。以上对变形组织所呈现特征的分析结果与图7所示热加工图所反映的变形规律是相符的。结合图7所示热加工图的最优热加工区域和图10(d)所示的最优热加工区域的变形组织可知,要想获得良好的热加工组织,试验钢的热加工参数应选择热加工图右下角η值高于0.4的区域。

图10 X12钢在不同变形条件下的典型组织(a)1050 ℃,1 s-1;(b)图(a)中A区;(c)图(a)中B区;(d)1100 ℃,0.001 s-1Fig.10 Typical microstructure of the X12 steel under different deformation conditions(a) 1050 ℃, 1 s-1; (b) area A in figure(a); (c) area B in figure(a); (d) 1100 ℃, 0.001 s-1

3 结论

1) 应变量一定的情况下,流变应力和峰值应力的变化与温度呈负相关,与应变速率则呈正相关。热变形过程是加工硬化和动态回复和再结晶软化共同作用的过程。加工硬化与动态回复和再结晶软化都与材料内部的位错有关,主要涉及位错的增殖、运动和湮灭。

2) 利用双曲正弦形式的Arrhenius方程,结合热压缩参数及试验结果,构建了X12钢的热变形本构方程。

双曲正弦形式的热变形本构方程为:

exp(-399 478/RT)

含有Z参数的热变形本构方程为:

3) X12钢的热加工失稳区趋向于分布在高应变速率区域,最优热加工区域主要分布在热加工图右下角的高温低应变速率区域。应变量为0.3时,材料最佳加工条件范围是变形温度1050~1100 ℃、应变速率0.001~0.002 s-1;应变量0.4、0.5时的最佳加工条件为1050~1100 ℃、应变速率0.001~0.003 s-1;应变量为0.6时的最优热加工条件为1080~1100 ℃、应变速率0.001~0.003 s-1。最优热加工区域的功率耗散系数值都在0.4以上。

4) 处于流变失稳区对应变形条件内的热压缩试样出现了流变失稳现象,流变失稳严重材料可能会出现开裂现象。处于最优热加工区域的热压缩试样其晶粒大小均匀,是较为理想的变形组织。热加工参数的选择应避开流变失稳区并且选择热加工图右下角功率耗散系数η值高于0.4的区域。