高灰难选煤泥分级浮选降灰实验研究

2022-06-05卢天燊邓政斌刘志红程伟

卢天燊,邓政斌,刘志红,程伟

(贵州大学矿业学院,喀斯特地区优势矿产资源高效利用国家地方联合工程实验室,贵州省非金属矿产资源综合利用重点实验室,贵州 贵阳 550025)

浮选是高灰细粒煤泥最广泛、经济和有效的分选方法,是选煤领域研究的热点与难题,也是选煤流程中一个重要环节[1]。高灰细粒煤泥在浮选分离时,很难同时获得高产率和低灰分的精煤[2]。在浮选分离时,高灰细泥容易使精煤产品夹灰,污染精煤的质量[3]。细泥与煤颗粒形成的絮凝物被气泡夹带进入精煤中,细泥随着溢流水一起逸出浮选槽进入精煤中,细泥也会在气泡表面形成覆盖层,随着气泡逸出而进入精煤中,导致精煤产率和灰分增加[4]。在浮选时,细粒级比粗粒级更容易被水夹带到泡沫产品中。细粒煤泥罩盖将导致粗粒吸附药剂量不足,疏水能力得不到显著提高,粗粒煤泥难以附着到气泡上,损失在尾煤中[5]。当细泥含量达到一定量时会对煤泥浮选效果造成负面影响,随着细粒煤泥含量的增加,煤泥浮选效果变差,浮选煤泥的入浮粒级越宽,细粒煤泥对煤泥浮选的影响越显著[6]。浮选入料粒级越宽,低灰粗粒煤泥在浮选尾煤中损失,高灰细泥随泡沫产品进入浮选精煤[7]。适宜的浮选入料粒度,既能增大煤泥浮选速率,又能提高精煤的质量,入选粒度太粗或太细都不利于煤泥浮选[8]。分级浮选是提高入浮煤泥分选精度有效方法[9]。在不同粒级煤泥浮选时,调整合适的矿浆浓度、药剂用量、充气量和叶轮转速,可以在很大程度上降低高灰细泥对精煤质量的污染[10]。基于以上的研究,本文将对煤泥粒度组成、物相组成、煤泥全粒级及分粒级浮选时各粒级的矿浆浓度、捕收剂用量、起泡剂用量、叶轮转速以及浮选工艺流程进行分析。根据不同因素的影响规律优化煤泥各粒级的较优浮选条件,在较优的浮选条件下进行浮选工艺流程实验,得出各粒级的精煤产率和灰分指标。

1 实验样品

1.1 煤样的制备

实验煤样采自贵州某选煤厂煤泥样品的工业分析及粒度分析结果见表1,XRD 分析见图1。

图1 煤泥XRD 图谱Fig.1 XRD pattern of coal slime

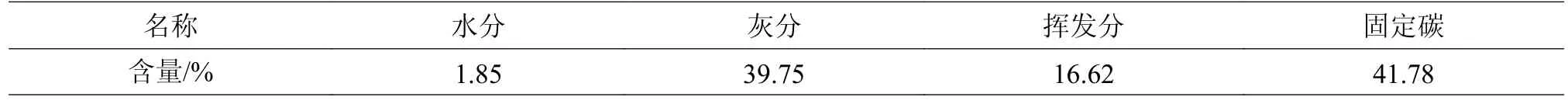

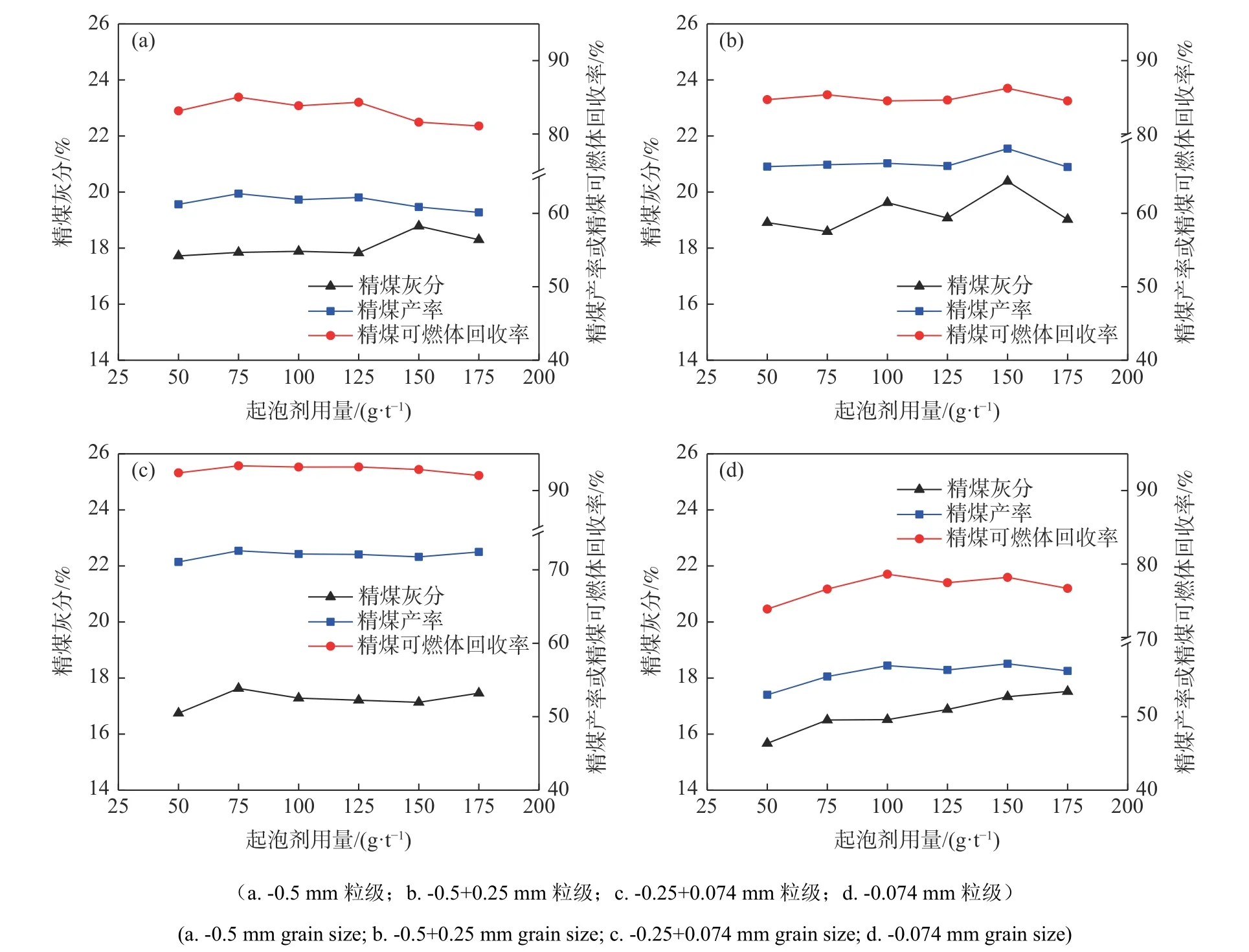

由表1 可知,煤泥的水分为1.85%,灰分为39.75%,挥发分为16.62%,固定碳为41.78%。由表2 可知,各粒级的灰分含量随着粒径的逐渐减小而逐渐增加[11]。-0.074 mm 粒级的产率为54.18%,灰分为40.30%,-0.045 mm 粒级的产率为40.37%,灰分为40.79%,比+0.045 mm 粒级加权平均灰分高2.49%。由此可以得出该厂的煤泥属于高灰细粒难选煤泥。高灰细泥比表面积大,浮选药耗大,且容易进入浮选精煤[12]。浮选时需要采用合适的分选方法才能达到精煤的分选指标。-0.25 mm 粒级的产率为84.55%,占该煤泥的绝大部分,灰分为39.60%也比较高,-0.5+0.25 mm 粒级的产率为15.45%占少部分,灰分为36.79%。因此本论文对煤泥进行了分粒级:-0.5+0.25 mm、-0.25+0.074 mm、-0.074 mm 粒级及全粒级:-0.5 mm 粒级浮选实验研究。

表1 煤泥的工业分析结果Table 1 Industrial analysis results of coal slime

表2 原煤泥筛析结果Table 2 Sieve analysis results of coal slime

由图1 可知,该煤泥的主要矿物成分为石英、珍珠陶土、高岭石和二重高岭石等,其中珍珠陶土、高岭石和二重高岭石属黏土矿物极易泥化,导致浮选药剂耗量大,且容易混入浮选精煤中,使精煤灰分增大。

2 结果与讨论

2.1 浮选实验研究

2.1.1 矿浆浓度实验

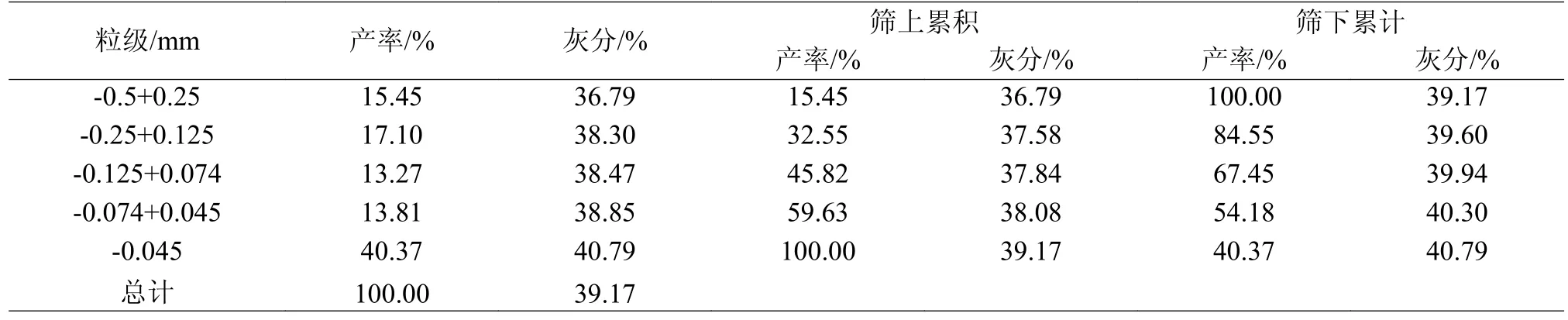

各粒级煤泥在相同的浮选条件下:捕收剂用量为600 g/t,起泡剂用量为100 g/t,叶轮转速为1800 r/min,充气量为0.06 m3/h,刮泡时间为3 min,矿浆浓度浮选实验结果见图2。

由图2(a)可知,-0.5 mm 粒级给料随着矿浆浓度的逐渐增加,精煤灰分先逐渐增加后缓慢升高,精煤产率和可燃体回收率先增加后下降,矿浆浓度为100 g/L 时达到较优值,精煤灰分为17.62%,产率为60.51%,可燃体回收率为86.37%。由图2(b)可知,-0.5+0.25 mm 粒级给料随着矿浆浓度的逐渐增加,精煤灰分有上升趋势,精煤产率和可燃体回收率先缓慢增加后逐渐下降,矿浆浓度为120 g/L 时达到较优值,精煤灰分为18.18%,产率为68.77%,可燃体回收率为88.56%。由图2(c)可知,-0.25+0.074 mm 粒级给料随着矿浆浓度的逐渐增加,精煤灰分逐渐升高,精煤产率和可燃体回收率先升高后下降,矿浆浓度为100 g/L时达到较优值,精煤灰分为16.35%,产率为75.11%,可燃体回收率为98.10%。由图2(d)可知,-0.074 mm 粒级给料随着矿浆浓度的逐渐增加,精煤灰分逐渐升高,精煤产率和可燃体回收率先升高后下降趋于平缓,矿浆浓度为60 g/L 时达到较优值,精煤灰分为17.15%,产率为58.35%,可燃体回收率为79.92%。由图2 可知:当矿浆浓度从40 g/L增加到140 g/L 时,可燃体回收率的变化规律是-0.25+0.074 mm 粒级给料的可燃体回收率较大,其次是-0.5+0.25 mm 粒级给料,再次是-0.5mm 粒级给料,最后是-0.074 mm 粒级给料。

图2 矿浆浓度对精煤灰分、产率和可燃体回收率的影响Fig.2 Effect of slurry concentration on ash content,yield and combustible gas recovery of clean coal

提高矿浆浓度会增加气泡与颗粒碰撞的几率,促进颗粒对气泡的附着,从而提高精煤的产率和灰分。但是浓度过高煤浆黏度会增大,气泡难以在矿浆中分散,导致精煤产率下降而精煤灰分还是上升趋势。在本实验中细粒煤泥的矿泥含量比较多且易泥化浮选时需较稀的矿浆浓度,粗粒煤泥矿泥含量较少需较浓的矿浆浓度。

2.1.2 浮选捕收剂用量实验

各粒级煤泥给料浮选结果随捕收剂用量变化见图3。

由图3(a)可知,-0.5 mm 粒级给料在矿浆浓度为100 g/L,起泡剂用量为100 g/t,叶轮转速为1800 r/min,充气量为0.06 m3/h,刮泡时间3 min的条件下,随着捕收剂用量的逐渐增加,精煤灰分先逐渐升高后缓慢升高,精煤产率和可燃体回收率先增加后下降,当捕收剂用量为400 g/t 时达到较优值,精煤灰分为17.73%,产率为64.56%,可燃体回收率为87.68%。由图3(b)可知,-0.5+0.25 mm 粒级给料在矿浆浓度为120 g/L,起泡剂用量为100 g/t,叶轮转速为1800 r/min,充气量为0.06 m3/h,刮泡时间3 min 的条件下,随着捕收剂用量的逐渐增加,精煤灰分逐渐升高,精煤产率和可燃体回收率先缓慢升高后下降,当捕收剂用量为600 g/t 时达到较优值,精煤灰分为18.18%,产率为68.77%,可燃体回收率88.56%。由图3(c)可知,-0.25+0.074 mm 粒级给料在矿浆浓度为100 g/L,起泡剂用量为100 g/t,叶轮转速为1800 r/min,充气量为0.06 m3/h,刮泡时间3 min 的条件下,随着捕收剂用量的逐渐增加,精煤灰分逐渐增加,精煤产率和可燃体回收率先增加后下降,当捕收剂用量为300 g/t 时达到较优值,精煤灰分为18.06%,产率为73.35%,可燃体回收率97.91%。由图3(d)可知,-0.074 mm 粒级给料在矿浆浓度为60 g/L,起泡剂用量为100 g/t,叶轮转速为1800 r/min,充气量为0.06 m3/h,刮泡时间3 min 的条件下,随着捕收剂用量的逐渐增加,精煤灰分逐渐增加,精煤产率和可燃体回收率先升高后下降,当捕收剂用量为500 g/t 时达到较优值,精煤灰分为17.97%,产率为58.52%,可燃体回收率79.36%。由图3 可知:当捕收剂用量从200 g/t增加到700 g/t 时,可燃体回收率的变化规律是-0.25+0.074 mm 粒级给料的可燃体回收率最大,其次是-0.5+0.25 mm 粒级给料,再次是-0.5 mm 粒级给料,最后是-0.074 mm 粒级给料。

图3 捕收剂用量对精煤灰分、产率和可燃体回收率的影响Fig.3 Effect collector dosage on ash content,yield and combustible gas recovery of clean coal

随着捕收剂用量的增加,煤泥表面越来越疏水,药剂在高灰细泥表面的粘附量逐渐增加,会使选择性差的高灰细泥进入浮选精煤中,导致精煤产率和灰分升高。在全粒级浮选时,加入少量药剂时,由于细粒煤泥比粗粒煤泥更容易吸附药剂,导致粗粒煤药剂吸附不足,损失在尾煤中。药剂用量过量时,会产生团聚,煤粒表面会形成反向吸附层,导致浮选精煤的产率逐渐下降。在浮选过程中主要考虑是降灰问题,所以分级浮选能为精煤降灰起一定的作用。

2.1.3 浮选起泡剂用量实验

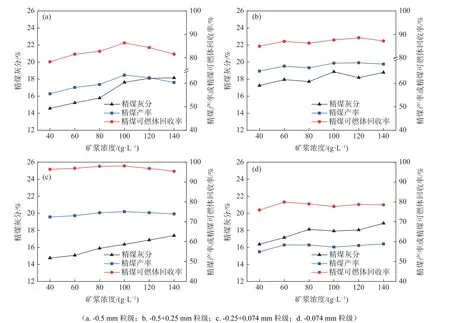

各粒级煤泥随起泡剂用量变化的实验结果见图4。

由图4(a)可知,-0.5 mm 粒级给料在矿浆浓度为100 g/L,捕收剂用量为400 g/t,叶轮转速为1800 r/min,充气量为0.06 m3/h,刮泡时间3 min的条件下,随着起泡剂用量的逐渐增加,精煤灰分先保持平稳后增加,精煤产率和可燃体回收率先增加后下降,当起泡剂用量为75 g/t 时达到较优值,精煤灰分为17.85%,产率为62.68%,可燃体回收率85.02%。由图4(b)可知,-0.5+0.25 mm 粒级给料在矿浆浓度为120 g/L,捕收剂用量为600 g/t,叶轮转速为1800 r/min,充气量为0.06 m3/h,刮泡时间3 min 的条件下,随着起泡剂用量的逐渐增加,精煤灰分有增加趋势,精煤产率和可燃体回收率先缓慢增加后下降,当起泡剂用量为150 g/t 时达到较优值,精煤灰分为20.39%,产率为68.81%,可燃体回收率86.21%。由图4(c)可知,-0.25+0.074 mm 粒级给料在矿浆浓度为100 g/L,捕收剂用量为300g/t,叶轮转速为1800 r/min,充气量为0.06 m3/h,刮泡时间3 min 的条件下,随着起泡剂用量逐渐的增加,精煤灰分缓慢增加,精煤产率和可燃体回收率先增加后下降,当起泡剂用量为75 g/t 时达到较优值,精煤灰分17.63%,产率为72.60%,可燃体回收率98.13%。由图4(d)可知,-0.074 mm 粒级给料在矿浆浓度为60 g/L,捕收剂用量为500 g/t,叶轮转速为1800 r/min,充气量为0.06 m3/h,刮泡时间3 min 的条件下,随着起泡剂用量的逐渐增加,精煤灰分逐渐增加,精煤产率和可燃体回收率先逐渐增加后下降,当起泡剂用量为100 g/t 时达到较优值,精煤灰分为16.51%,产率为56.96%,可燃体回收率为78.61%。由图4 可知:当起泡剂用量从50 g/t 增加到175 g/t 时,可燃体回收率的变化规律是-0.25+0.074 mm 粒级给料的可燃体回收率最大,其次是-0.5+0.25 mm 粒级给料,再次是-0.5 mm 粒级给料,最后是-0.074 mm 粒级给料。

图4 起泡剂用量对精煤灰分、产率和可燃体回收率的影响Fig.4 Effect of frother dosage ash content,yield and combustible gas recovery of clean coal

当捕收剂用量一定时,随着起泡剂用量的逐渐增加,精煤产率和可燃体回收率先增加后下降。随着起泡剂用量的逐渐增加,液相的表面张力逐渐减小,形成了大量的细小气泡,疏水的精煤颗粒会附着气泡上进入泡沫产品中,增加精煤产率。同时脉石矿物也会随泡沫水夹带进入精煤产品中导致精煤灰分增加。起泡剂用量过多时,起泡剂易出现絮凝,导致精煤产率减少,严重污染精煤质量[13]。

2.1.4 浮选叶轮转速实验

各粒级煤泥随调浆叶轮转速变化的实验结果见图5。

图5 叶轮转速对精煤灰分、产率和可燃体回收率的影响Fig.5 Effect of mixing speed on the ash content,yield and combustible gas recovery of clean coal

由图5(a)可知,-0.5 mm 粒级给料在矿浆浓度为100 g/L,捕收剂用量为400 g/t,起泡剂为75 g/t,充气量为0.06 m3/h,刮泡时间3 min 的条件下,随着叶轮转速的逐渐增加,精煤灰分逐渐增加,精煤产率和可燃体回收率先增加后下降,当叶轮转速为2000 r/min 时达到较优值,精煤灰分为19.82%,产率为66.28%,可燃体回收率87.75%。由图5(b)可知,-0.5+0.25 mm 粒级给料在矿浆浓度为120 g/L,捕收剂用量为600 g/t,起泡剂为150 g/t,充气量为0.06 m3/h,刮泡时间3 min 的条件下,随着叶轮转速的逐渐增加,精煤灰分逐渐增加,精煤产率和可燃体回收率先增加后缓慢下降,当叶轮转速为1800 r/min 时达到较优值,精煤灰分为19.00%,产率为69.77%,可燃体回收率88.94%。由图5(c)可知,-0.25+0.074 mm 粒级给料在矿浆浓度为100 g/L,捕收剂用量为300 g/t,起泡剂为75 g/t,充气量为0.06 m3/h,刮泡时间3 min 的条件下,随着叶轮转速的逐渐增加,精煤灰分缓慢增加,精煤产率和可燃体回收率先增加后下降,当叶轮转速为2000 r/min 时达到较优值,精煤灰分为17.44%,产率为75.26%,可燃体回收率为97.02%。由图5(d)可知,-0.074 mm 粒级给料在矿浆浓度为60 g/L,捕收剂用量为500 g/t,起泡剂为100 g/t,充气量为0.06 m3/h,刮泡时间3 min 的条件下,随着叶轮转速的逐渐增加,精煤灰分逐渐增加,精煤产率和可燃体回收率先增加后下降,当叶轮转速为2200 r/min 时达到较优值,精煤灰分为19.30%,产率为67.22%,可燃体回收率89.68%。由图5 可知:当叶轮转速从1600 r/min 增加到2600 r/min 时,各粒级最优叶轮转速下可燃体回收率的大小是:-0.25+0.074 mm 粒级给料最大,其次是-0.074 mm 粒级给料,再次是-0.5+0.25 mm 粒级给料,最后是-0.5 mm 粒级给料。

细粒煤泥浮选时,足够的调浆机械能使煤颗粒活化实现高效率分选。调浆强度过低产生的剪切力不能破坏颗粒间的疏水引力,细粒煤泥及脉石矿物会罩盖在粗粒表面,导致精煤产率和灰分增加。调浆强度过高有利于形成小气泡,但是难以形成稳定的泡沫层。过高的调浆强度会使已经接触的煤颗粒与药剂分离,同时也会使已经团聚的煤颗粒松散开来,造成精煤产率下降。因此,对于不同粒级煤泥需要适宜的调浆强度,才有利于提高精煤可燃体回收率。即粗粒级需较低的调浆强度,细粒级需较高的调浆强度。

2.2 煤泥全粒级给料及分粒级给料浮选工艺流程实验

由上述浮选实验结果可知,-0.5 mm 粒级给料的浮选较优条件为:矿浆浓度100 g/L、捕收剂400 g/t、起泡剂75 g/t、叶轮转速2000 r/min;-0.5+0.25 mm 粒级给料的浮选较优条件为:矿浆浓度120 g/L、捕收剂600 g/t、起泡剂为150 g/t、叶轮转速1800 r/min;-0.25+0.074 mm 粒级给料的浮选较优条件为:矿浆浓度为100 g/L、捕收剂为300 g/t、起泡剂为75 g/t、叶轮转速2000 r/min;-0.074 mm 粒级给料的浮选较优条件为:矿浆浓度60 g/L、捕收剂500 g/t、起泡剂100 g/t、叶轮转速2200 r/min;充气量都固定为0.06 m3/h。

在各粒级给料较优的浮选条件下,探究一次粗选一次扫选两次精浮选工艺流程的降灰效果,浮选工艺流程见图6。

图6 浮选工艺流程Fig.6 Flotation process flow chart

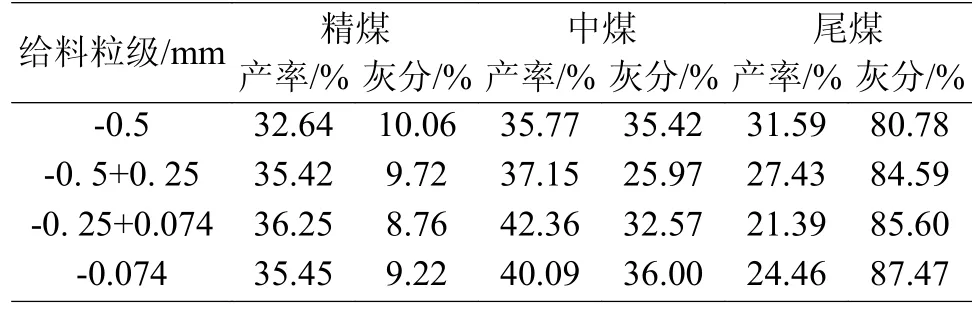

各粒级煤泥给料浮选获得的精煤、中煤和尾煤实验结果见表3。

由表3 可以得出,分粒级-0.5+0.25 mm、-0.25+0.074 mm 和-0.074 mm 给料浮选获得的精煤产率分别为35.42%、36.25%和35.45%,灰分分别为9.72%、8.76%和9.22%;尾煤产率分别为27.43%、21.39%和24.46%,灰分分别为84.59%、85.60%和87.47%。全粒级-0.5 mm 给料浮选获得的精煤产率为32.64%、灰分为10.06%;尾煤产率为31.59%、灰分为80.78%。即分粒级给料浮选获得的精煤产率高于全粒级给料,灰分低于全粒级给料;分粒级给料浮选获得的尾煤产率低于全粒级,灰分高于全粒级,所以煤泥分级浮选有显著的意义。

表3 各粒级煤泥给料浮选获得的精煤、中煤和尾煤实验结果Table 3 Test results of various grades of slime clean coal,middling coal and tailings

3 结论

(1)在该厂煤泥中,煤泥-0.07 4mm 粒级的产率为54.18%,灰分为40.30%,-0.045 mm 粒级的产率为40.37%,灰分为40.79%,即该煤泥属于高灰难选煤泥。

(2)细粒煤泥的矿泥含量比较多且易泥化浮选时需较稀的矿浆浓度,粗粒煤泥矿泥含量较少需较浓的矿浆浓度。对于不同粒级煤泥需要适宜的调浆强度,才有利于提高精煤可燃体回收率,即粗粒级需较低的调浆强度,细粒级需较高的调浆强度。

(3)通过该浮选工艺流程浮选,浮选指标有明显的变化。分三个粒级给料浮选获得的精煤产率高于全粒级,灰分低于全粒级;分粒级的尾煤产率低于全粒级,灰分高于全粒级。