“双碳目标”下陶瓷球替换钢球的应用研究

2022-06-05邹冲曹恩源杨有智王明细

邹冲,曹恩源,杨有智,王明细

(湖北大江环保科技股份有限公司,湖北 黄石 435005)

碎矿和磨矿是矿石选别过程中的重要组成部分,而磨矿过程,是矿石选别前的一次加工过程[1-2]。磨矿的目的是使矿石有价组分充分或大部分达到单体分离,方便进行后续的分选工作[3]。在浮选过程中,矿石选别指标(如精矿品位,回收率)在很大程度上取决于磨矿细度及单体解离度[4]。当磨矿粒度太粗时,目的矿物不能实现单体解离;而磨矿粒度太细时容易产生泥化现象,恶化矿石分选,同时,也增加了选矿的能耗[5]。因此,在选矿过程中,有效合理地控制磨矿细度是保证选别指标和提高经济效益的重要因素。

随着国家“双碳”战略不断深化,资源不断消耗,节能降耗目前已成为矿山企业可持续发展中一项十分重要的任务,因此,积极采取有效措施,提高生产效率,降低能源消耗,对提高选矿厂的经济效益和生态效益具有重要意义[6]。在选矿厂生产过程中,磨矿能耗约占选矿厂的50%左右,磨矿过程中的能耗是选矿厂耗能的主要部分,降低磨矿介质消耗是降低选矿厂磨矿能耗的关键,也是降低选矿成本的有效途径,目前,有研究表明将磨机中钢球部分替换为陶瓷球可大幅减少磨矿介质消耗[7]。

目前,为降低矿山生产成本,湖北大江环保科技股份有限公司转炉渣选厂迫切需要采用新的技术节能降耗,维持生产正常运行。本文对磨矿阶段节能降耗进行探索性研究,研究方案为:采用陶瓷球替换立磨机中的钢球,考察其对大冶诺兰达转炉渣磨矿效率及后续分选效率、药剂消耗及能耗等指标的影响,为该选厂的节能减排提供有益思路。

1 实验部分

1.1 试样性质

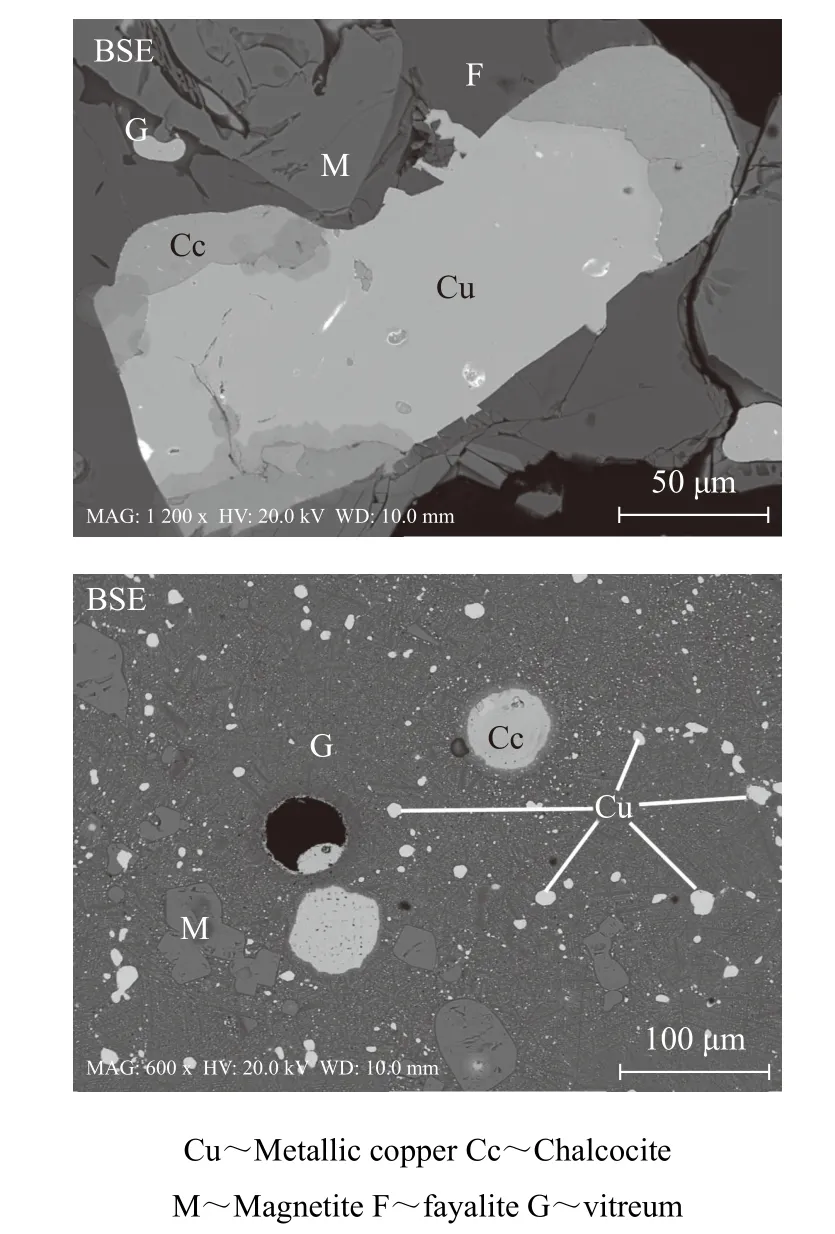

矿样为大冶诺兰达转炉渣,取代表性块矿样磨片,进行扫描电镜测试,分析其样品矿物组成及矿物间嵌布粒度,测试结果见图1。其余矿样采用对辊机破碎、2 mm 标准筛检查筛分,混样缩分后进行化学多元素分析,分析结果见表1。

由图1 可知,样品中目的金属铜和铜硫化物为转炉渣中铜的主要赋存矿物,其他铜矿物含量较少,脉石矿物主要为磁铁矿、铁橄榄石、玻璃体及少量铁酸钙和石英等,其中金属铜和辉铜矿嵌布在铁橄榄石中。表1 可知,铜、铅、锌为有价组分,目前该炉渣只考虑的对铜的回收,因此后续瓷球替代钢球选矿过程只考虑对铜选别过程中的药耗及精矿指标影响。

表1 试样化学多元素分析结果/%Table 1 Results of multielement chemical analysis of sample

图1 转炉渣扫描电镜Fig.1 SEM of converter slag

1.2 实验流程

小型磨矿实验在240×90 mm 锥形球磨机上进行,每次实验称取试样1 kg,实验共计分为6 组,每组在相同条件下做平行磨矿实验三次,共计磨矿18 次,每次磨矿1 kg,磨矿浓度80%,一段磨矿时间15 min,二段磨矿时间20 min,陶瓷球按同体积与钢球进行替换,磨矿产品分别测量-0.074 mm、-0.045 mm 含量。

工业实验中,将立磨机中的钢球部分替换成陶瓷球,每次替换为一个阶段,一个阶段实验根据需求决定测试天数,测定工业实验过程中磨矿细度-0.045 mm 含量、电量消耗、物料消耗、浮选药剂用量消耗及铜精矿/尾矿品位等指标。

2 结果与讨论

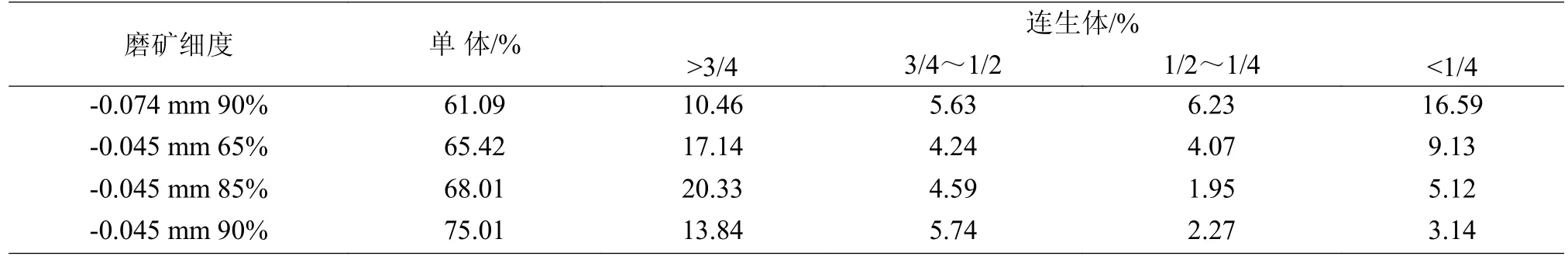

2.1 铜矿物解离度分析

为确定磨矿过程矿物细度与解离度的变化,首先进行该试样的解离度分析,该转炉渣中含铜矿物的解离度随磨矿细度变化见表2,由表2 可知,试样中的金属铜和铜硫主要表现为粒度分布不均,有微细粒铜粒分布在玻璃体基底内;该铜渣需要磨矿细度达到-0.045 mm 90%,单体解离度可达75%,富连生体和单体共占88.84%。依据生产经验二段磨矿细度达-0.045 mm 90%以上才能有效降低铜分选过程中的尾矿指标。

表2 不同磨矿细度铜矿物的解离度Table 2 Dissociation degree of copper minerals under different grinding fineness

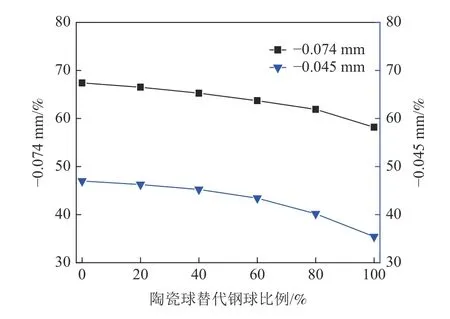

2.2 陶瓷球比例对实验室磨矿细度影响

实验室磨矿过程中,陶瓷球替换同体积的钢球对磨矿细度的影响见图2、3。由图2 可知,随陶瓷球比例增加,一段磨矿的-0.074 mm 和-0.045 mm,以及二段磨矿的-0.045 mm 占有率呈降低趋势,在陶瓷球替换比例小于40%时,对-0.074 mm 和-0.045 mm 的含量影响较小。其原因在磨机中钢球提升到某一高度后抛落,以一定的速度对矿料产生冲击而粉碎物料[3],而将比重较轻的陶瓷球替换钢球后,冲击作用较钢球要小,导致陶瓷球添加比例较高时磨矿效率降低。

图2 陶瓷球比例对一段磨矿细度影响Fig.2 Effect of ceramic sphere ratio on the fineness of primary grinding

图3 陶瓷球比例对二段磨矿细度影响Fig.3 Effect of ceramic sphere ratio on the fineness of secondary grinding

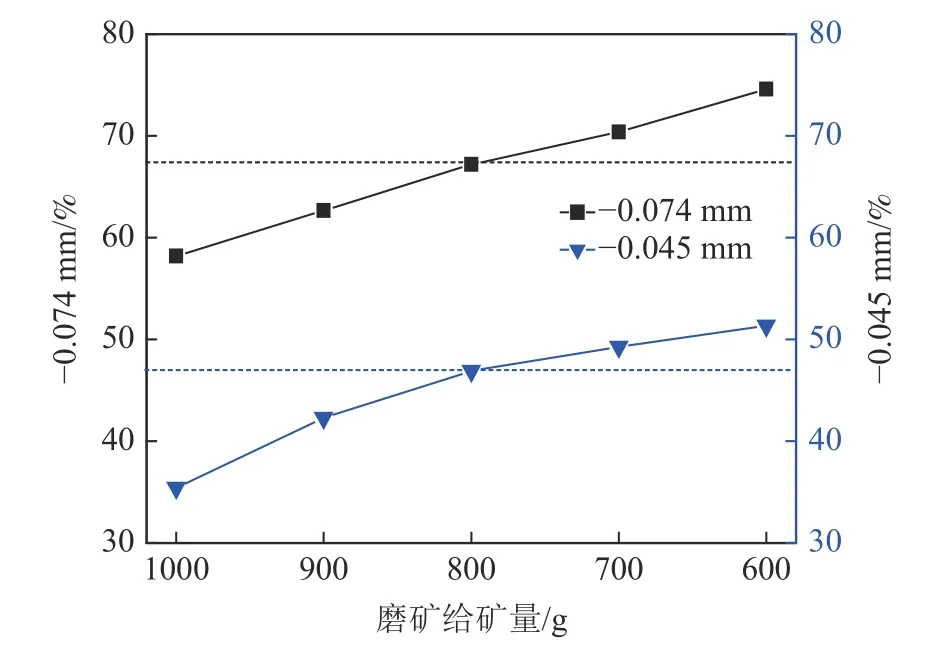

当将陶瓷球替代所有钢球时,球磨机中给矿量对一段磨矿细度影响示于图4,由图4 中结果可知,随着给矿量的降低,一段磨矿的-0.074 mm和-0.045 mm 占有率呈升高趋势,当给矿量为800 g时,采用全瓷球的磨矿效率与1000 g 采用全钢球磨矿的效率接近(图4 中虚线部分为1000 g 给矿,采用全钢球时所对应的磨矿细度)。因此,可推测出,全陶瓷球时,给矿量需要降低至全钢球的80%,可以基本实现等同的磨矿效果。

图4 全陶瓷球作用下给矿量对一段磨矿细度影响Fig.4 Effect of feed amount on the fineness of primary grinding under all ceramic sphere condition

2.3 工业实验指标分析

生产过程中所采用的立磨机型号为CSM-300,总装球质量42 t,实验分为三个阶段,第一阶段实验为4 月5 日至4 月29 日,此阶段主要是全钢球实验阶段,测量当前状态下生产的细度、药剂消耗和指标以及立磨机当前能源消耗和物料消耗。第二阶段实验为5 月11 日至5 月28 日,此阶段主要是将立磨机中14%的钢球替换为同体积的陶瓷球,测量所对应的相关指标,第三阶段实验为6 月10 日至6 月28 日,此阶段主要是将立磨机中38%的钢球替换为同体积的陶瓷球,测量所对应的相关指标。

在工业实验期间,取立磨机排矿进行旋流器分级的试样进行筛分实验,每个阶段取样六次,测定-0.045 mm 占有率,结果见图5。由图5 中筛分实验结果可知,第一阶段采用全钢球作用时,每次取样筛分-0.045 mm 90.90%;第二阶段采用14%的陶瓷球替换钢球时,取样筛分-0.045 mm 91.39%;第三阶段采用14%的陶瓷球替换钢球时,取样筛分-0.045 mm 90.74%,三个阶段磨矿细度变化不大,说明在工业生产中将立磨机中部分钢球替换成陶瓷球,对该转炉渣的磨矿细度变化基本不影响。

图5 不同实验阶段对磨矿细度影响Fig.5 Effect of different test stages on the fineness of grinding

在工业实验期间,分三个阶段,(4 月11 日~4 月24 日,全钢球)、第二阶段(5 月11 日~5 月24 日,陶瓷球占14%)和第三阶段(6 月11 日~6 月24 日,陶瓷球占38%)对选矿的药剂消耗进行了统计,结果见图6,并分析了各阶段的浮选精矿和尾矿铜品位见图7。图6 结果表明,三个阶段选矿过程中黄药及松醇油的消耗变化不大,图7 结果表明,三个阶段所对应的指标,铜精矿中铜品位分别为29.25%、29.99%及29.80%,尾矿中铜品位分别为0.187%,0.193%和0.188%,以上结果表明,采用一定量的陶瓷球替换钢球对铜选矿过程中药剂消耗及铜精矿指标基本无影响。

图6 不同实验阶段下浮选过程药剂消耗Fig.6 Reagent consumption during flotation at different test stages

图7 不同实验阶段下铜矿物选别指标Fig.7 Copper mineral separation index at different test stages

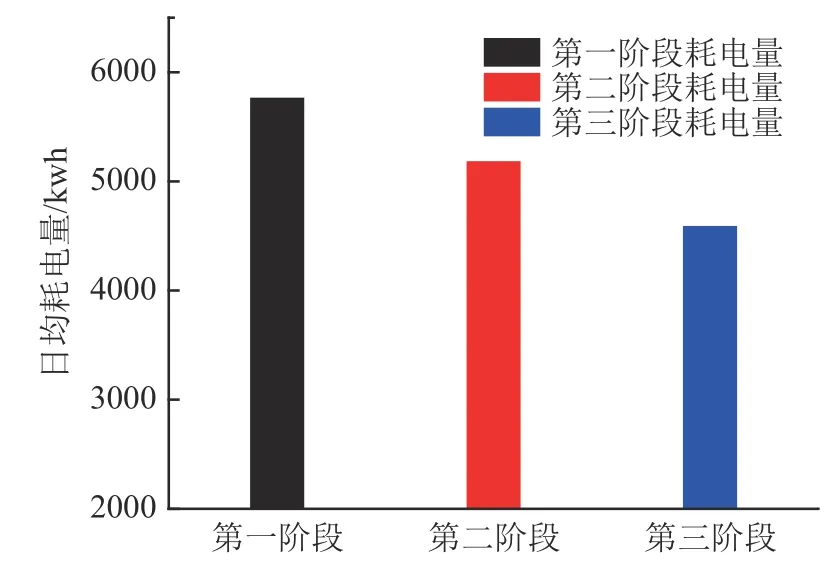

工业实验过程中,为测定磨矿过程中的能耗,以立磨机日电耗指标为参考,测定第一阶段(4 月11 日~4 月24 日)、第二阶段(5 月11 日~5 月24 日)和第三阶段(6 月11 日~6 月24 日)的日均耗电5767.5 kwh,平均值见图8,图8 中结果表明,当采用全钢球时,日均耗电当陶瓷球比例14%时和38%时,日平均耗电量分别为5185 kwh 和4591 kwh,为采用全钢球日均耗电量的89.90%和79.60%,可显著降低磨矿过程介质的消耗。

图8 不同实验阶段下磨机的日平均耗电量Fig.8 Average daily power consumption of the mill at different test stages

3 结 论

(1)实验室实验研究表明,转炉渣试样磨矿效率随陶瓷球的比例增加而降低;但陶瓷球体积比例控制在40%以内时,对磨矿效率影响较小。而采用全陶瓷球磨矿,给矿量降低到全钢球的80%,可实现与全钢球时等同的磨矿效率。

(2)工业实验表明,当立磨机中陶瓷球比例14%为38%时,基本不影响磨矿效率、药剂消耗及铜精矿指标,但磨矿过程中的能耗分别降低为全钢球的89.90%和79.60%,减少了磨矿过程中介质的消耗,研究结果对选矿厂生产过程中节能降耗提供了参考与借鉴。