“双碳”目标下镍资源的综合利用发展趋势

2022-06-05张振芳陈秀法李仰春高爱红王杨刚何学洲王秋舒

张振芳,陈秀法,李仰春,高爱红,王杨刚,何学洲,王秋舒

(中国地质调查局发展研究中心,北京 100037)

1 碳达峰碳中和研究进展

全球气候变化是21 世纪人类共同面临的重大挑战,随着全球变暖和极端气候频发,低碳经济已成为世界发展的潮流。国外侧重于分析碳减排政策的实施效果、方法和途径,国内的研究则集中在我国发展低碳经济的必要性和条件的论述以及相关经验的介绍等[1]。

2020 年“双碳”目标提出后,国内关于“双碳”目标提出的背景及与中国绿色低碳转型和高质量发展的关系的论述明显增加[2-4]。此外,也有学者对“双碳”目标达成的时间节点和技术路径等进行了研究。余碧莹等利用能源技术经济模型研究得出全国CO2排放有望于2025 年实现达峰且峰值约108 亿t,到2060 年与能源相关的CO2排放量仍将存在3 亿~31 亿t,主要来自电力、钢铁、化工、交通等行业,需要森林、海洋、碳汇技术来吸收[5]。鲁博文等[6]梳理了目前碳捕集、利用与封存(Carbon Capture,Utilization,and Storage,简称CCUS)技术的研究进展,并分析了CCUS 技术助力我国碳中和的前景。王灿等[7]认为我国现有的节能减排技术可以在一定程度上支撑应对气候变化目标的实现,同时提出了未来技术清单。

2021 年,《中共中央国务院关于完整准确全面贯彻新发展理念做好碳达峰碳中和工作的意见》和《国务院关于印发2030 年前碳达峰行动方案的通知》出台后,能源电力、钢铁、交通、建筑等高耗能、高排放产业纷纷研究制定各自的减排方案,有关这些行业的碳减排潜力分析以及减排方法和路径的研究显著增加。邹才能等研究提出碳替代、碳减排、碳封存、碳循环是实现碳中和的4 种主要途径,其中,通过风电、光伏、水电等清洁能源替代传统煤电,助力电力部门实现低碳排放,将成为碳中和的中坚力量。“绿氢”作为清洁能源的后备军将助力工业与交通等领域进一步降低碳排放,节能减排、地质封存等技术将最终实现化石能源碳中和。通过构建中国新的“三小一大”能源结构,推动实现中国能源独立[8]。王文等[9]通过分析美国、荷兰等国家和湖南碳减排的经验教训提出渐进式“弃煤”的主张,同时建议通过启动碳税、电力产业链(上游风电和光伏等清洁能源、中游特高压输电线路、下游新能源汽车)协同发展等措施实现“双碳”目标。张时聪等[10]通过构建建筑部门碳排放预测模型表明在基准情景下,我国建筑运行与相关基础设施碳排放将于2040 年左右达峰,峰值为31.1 亿t CO2,通过大力推行建筑节能、建筑光伏一体化、清洁取暖等措施,建筑部门碳达峰时间可提前至2030年,峰值为27 亿~28 亿t CO2,到2060 年建筑领域将剩余6 亿~8 亿t CO2需要完成碳中和。苍大强等[11]通过分析对比国内外钢铁行业的节能减排方案,提出钢铁行业应对“双碳”目标可采取多能互补与储能相结合的理念,包括钢铁二次能源与可再生能源的互补、钢铁不同高低品位能源的互补、储能系统的创新应用等。

上述研究主要集中在“双碳”目标提出的背景及与中国绿色低碳转型和高质量发展的关系以及能源、电力、钢铁、交通、建筑等高耗能领域实现碳中和的方法路径和时间节点,对在“双碳”目标下具体某一金属矿产综合应用发展趋势的研究缺乏,本文将重点分析镍在绿色低碳经济转型中的综合应用前景。

2 双碳目标下金属矿产行业的挑战与机遇

金属矿产行业作为国民经济的重要基础产业,既是落实碳减排的重要领域,也是实现碳达峰、碳中和目标的重要责任主体。矿业作为传统的高耗能、高排放产业通过降低资源开发的能源消耗强度、提高矿产资源综合利用率、推广绿色矿山建设等多种措施减少矿业活动的直接碳排放,促进矿业绿色低碳发展。我国矿业碳排放主要源自开发过程的电力和煤炭消耗,近年来随着电力消耗占比增加,矿业整体碳排放强度年均下降超过6%[12]。然而,由于高碳工艺流程仍占中国金属矿产行业的主导,因此钢铁行业年碳排放量约占全国碳排放总量的15%,有色金属行业约占全国碳排放总量的5%[13]。

“双碳”、“双控”目标实施后,金属矿产行业将面临越来越严格的碳管控和能耗管控,既有的节能减排技术难以满足更高的能耗和环保标准,需要进一步升级工艺流程和研发革命性技术,由此带来的成本增加将促使钢铁、电解铝等落后产能加速出清。目前,氢冶金工艺等绿色技术尚处于研发阶段,短期内实现既有冶金流程替代与优化仍面临较大困难,因此矿业碳减排压力仍然存在[14]。

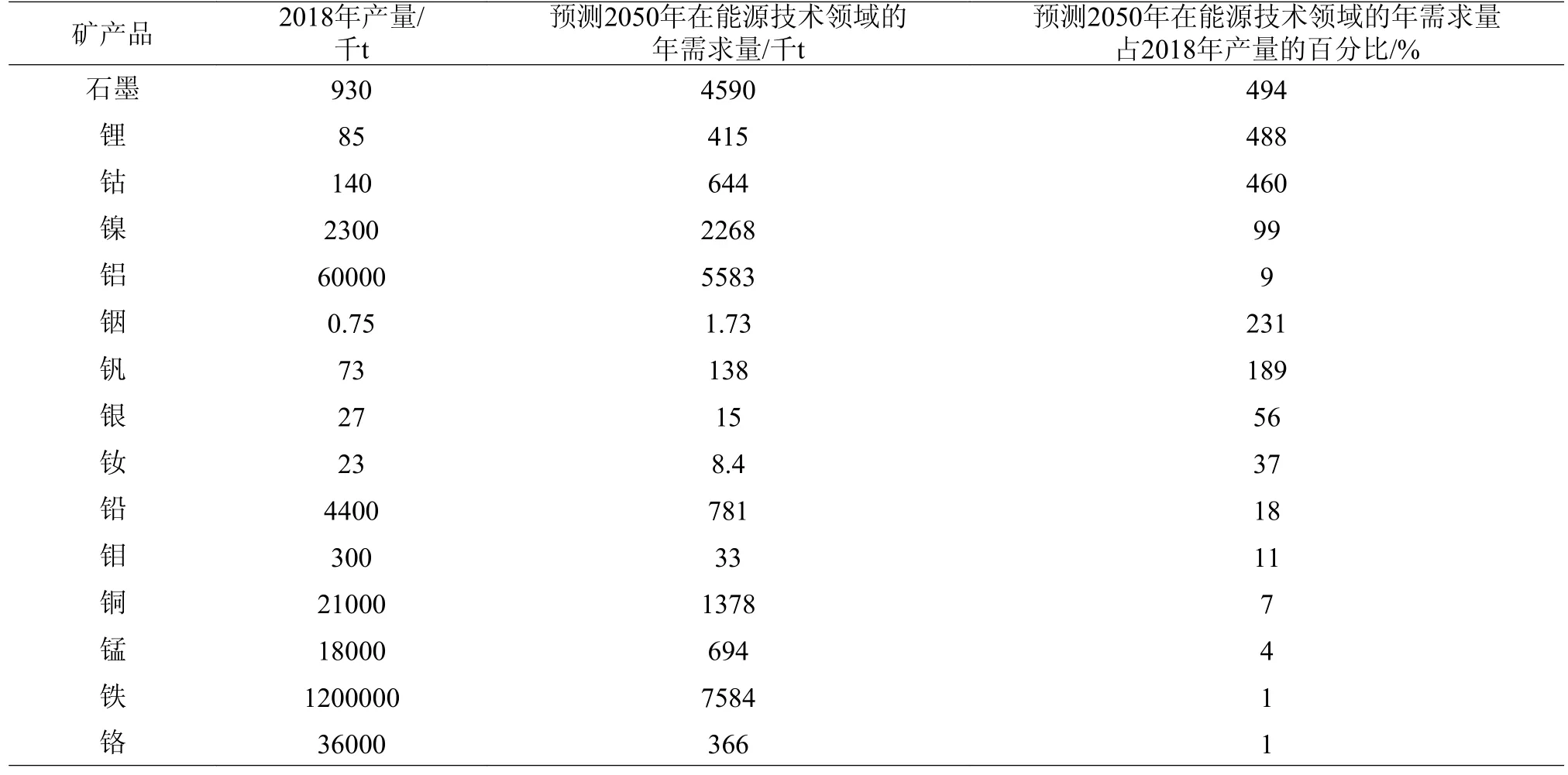

同时,清洁能源、新能源汽车、5G 通讯、智慧交通等新型产业的发展将积极拉动金属需求。据世界银行《矿产品促气候行动:清洁能源转型的矿产消费强度》报告,与清洁能源产业密切相关的矿产品的需求量将大幅增加。据该报告预测,2050 年石墨、锂、钴在清洁能源产业的需求量将增加至2018 年产量的近5 倍,镍在清洁能源产业的需求量将与2018 年的产量基本持平(表1)。然而,由于石墨、锂、钴在清洁能源产业中,主要用于动力电池领域,应用场景相对单一,因此需求量将极大地受技术选择的影响,而镍、铝、铜、钢铁等则广泛应用于动力电池、风能、太阳能、光伏、地热能等多个清洁能源技术,故需求量的增加相对稳定,技术替代的影响相对较小,这为金属矿业行业的发展带来新的机遇。本文将重点分析在“双碳”目标下镍资源的综合利用前景。

表1 能源技术领域矿产品需求量预测[15]Table 1 Mineral demand forecast in energy technology field

3 镍资源综合利用现状和前景分析

3.1 镍资源分布及勘查开发

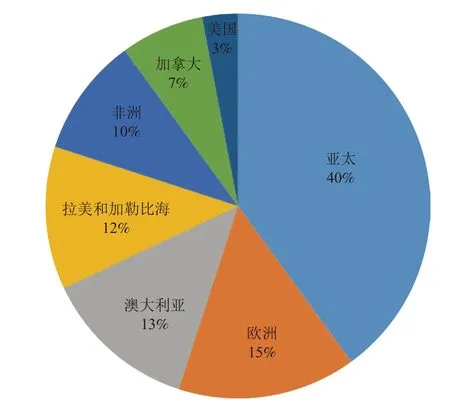

镍是一种天然存在的金属元素,广泛分布于地壳和地核中,在地球上的丰度排名第五。镍主要应用于钢铁、合金、电镀、电池等领域。世界镍矿资源主要有红土型镍矿和硫化物型镍矿两种,其中以红土型镍矿为主,约占总量的60%,大多数矿床分布在赤道南北纬22°范围内,集中产出在环太平洋地区的热带和亚热带国家。硫化物型镍矿约占40%,主要分布在加拿大、俄罗斯、澳大利亚、南非、中国等国家。据美国标普数据库不完全统计[16],全球储量资源量大于等于10 万t的大型、超大型镍矿240 个,以红土型镍矿为主。其中亚太地区73 个居首位,储量资源量占比40%,其次是欧洲和澳大利亚(图1)。

图1 全球镍矿资源分布及占比Fig.1 Distribution of nickel resources and its share in the world

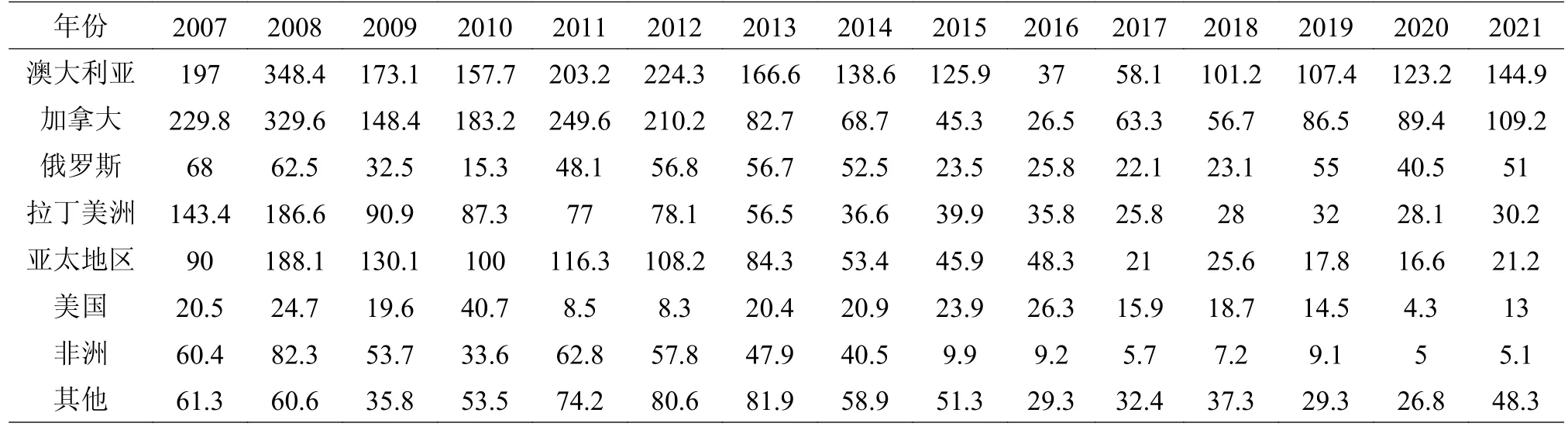

镍矿的勘查投入随镍价的波动而周期性波动。据美国标普的不完全统计[16],过去15 年全球镍矿勘查投入的热点地区主要在澳大利亚、加拿大和俄罗斯,三个国家吸引了全球一半以上的镍矿勘查投入。其次是印尼、巴西和美国,约占全球镍矿勘查投入的4%~7%(表2)。过去30 年中,全球主要的新发现镍矿以红土型镍矿为主,40 个红土型镍矿新增镍资源7832 万t,10 个岩浆型镍矿新增资源仅1810 万t。

表2 过去十五年全球主要的镍矿勘查投入及分布/百万美元Table 2 Distribution and trends of nickel mineral exploration budget in last 15 years

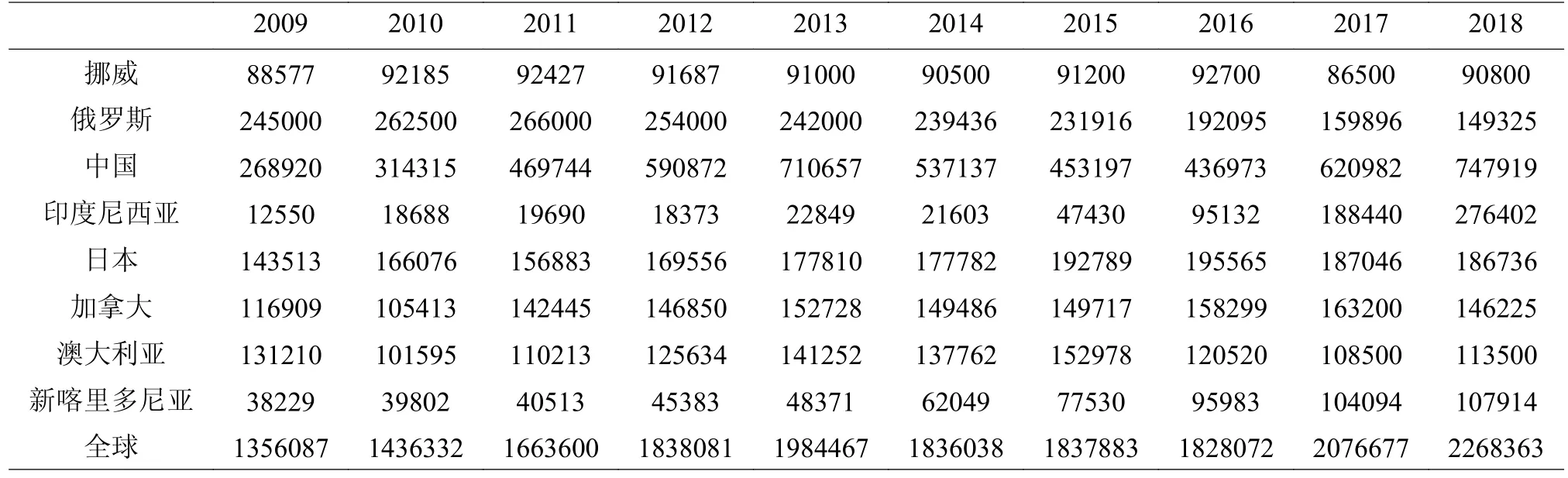

据世界金属统计局数据,2018 年,全球矿山镍产量241.44 万t,主要生产国有印度尼西亚、菲律宾、新喀里多尼亚、俄罗斯、加拿大、澳大利亚和中国(表3)[17]。前三者主要开发红土型镍矿,后者以硫化物镍矿为主。21 世纪以来,全球新增的硫化镍矿产能仅约20 万t,且增加的产能多为大型低品位矿,硫化镍矿产量在全球镍矿产量中占比不到30%[18]。近十年来矿山镍产量总体呈倒“V”型结构,变化主要源自印尼和菲律宾,俄罗斯、澳大利亚、加拿大、中国等传统硫化镍矿生产国的产量基本保持稳定。2009 年印尼颁布镍矿出口禁令,叠加中国大规模基础设施建设的强劲需求,印尼的镍矿产量由2009 年的19 万t 迅猛提升至2012 年的62 万t,位居全球首位。随后,受2014 年1 月生效的印尼镍矿出口禁令影响,2013 年全球镍矿产量达到255 万t 的峰值,较2009 年增加了89%。之后,全球矿山镍的产量因印尼“拉抽屉”式的政策变动而波动,印尼减少的产量主要由菲律宾补充。

表3 主要矿山镍生产国及产量/tTable 3 The main countries of mine nickel and its production

3.2 镍资源供需及消费结构分析

全球精炼镍产量与矿山镍产量呈现相似的变化趋势,但精炼镍的主产国与矿山镍明显不同。矿山镍主要由印尼、菲律宾、俄罗斯、澳大利亚、加拿大等供应,而精炼镍主要由中国、俄罗斯、日本、加拿大、澳大利亚、挪威等供应(表4)。中国精炼镍产量是全球精炼镍产量变化的自变量,近十年来中国产量的占比维持在20%~36%之间。而中国、俄罗斯和日本精炼镍产量前三位国家的占比在2014 年之前超过50%。2014 年之后,由于印尼原矿出口限制和冶炼能力提升,印尼精炼镍产量从2014 年的2 万t 增加到2018 年的28 万t,成为仅次于中国的全球第二大精炼镍生产国,极大地改变了全球精炼镍供应格局,成为另一个影响全球精炼镍产量的变量。

表4 主要精炼镍生产国及产量/tTable 4 The main countries of refined nickel and its production

2009 年以来,全球精炼镍的消费量稳步增长,消费主体是亚洲、欧洲和美洲。其中,中国不仅是精炼镍的主要生产国,也是主要的消费国。中国精炼镍的产量全球占比维持在20%-36%之间,消费量全球占比维持在45%左右,均位居全球首位,其次是日本、美国和韩国,全球精炼镍的供需比较一致,全球矿山镍的供需分离。

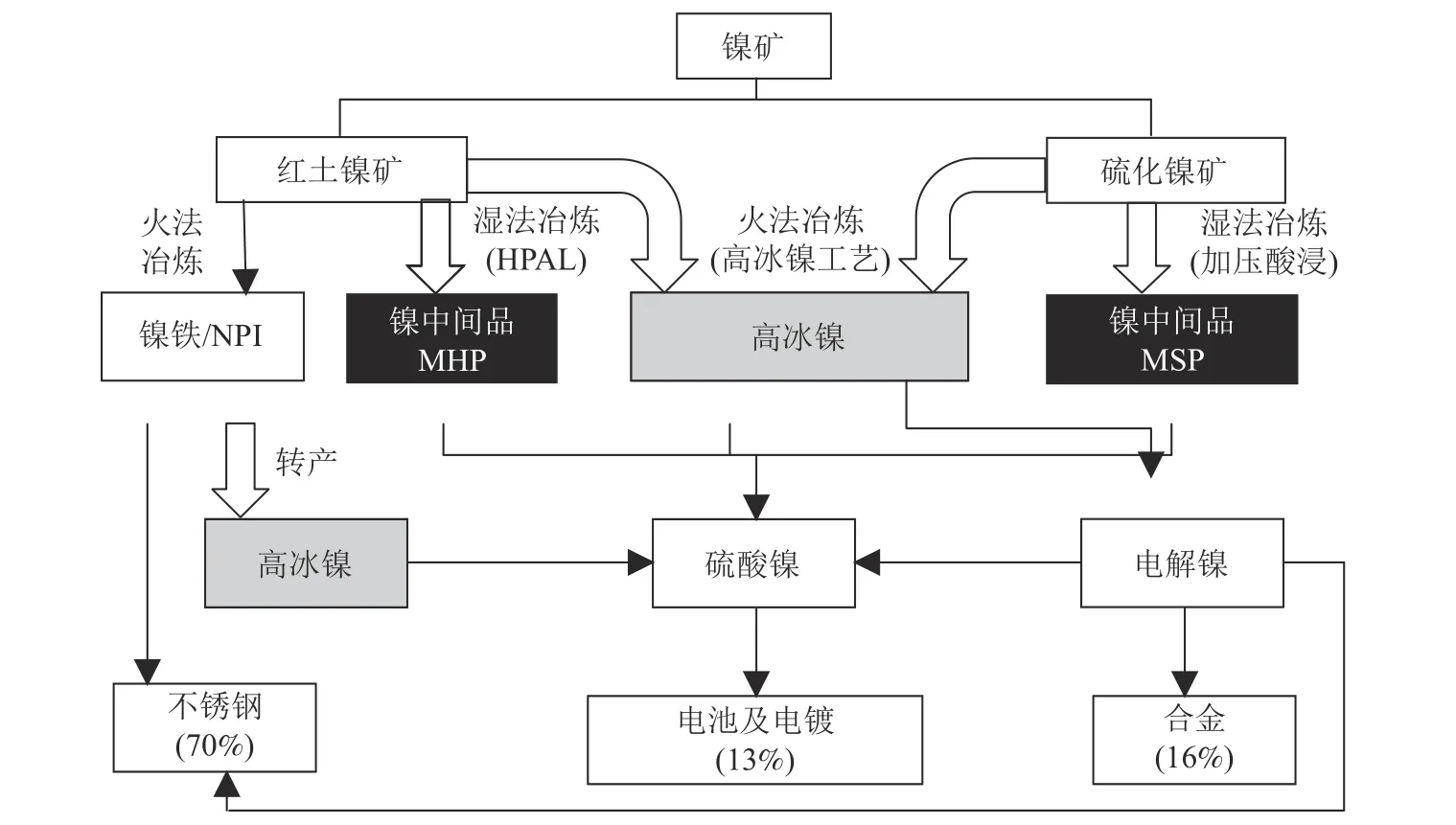

现阶段镍主要应用于不锈钢、有色金属合金、电镀和电池等领域,2019 年的占比分别是70%、16%、8%和5%[19]。但在新能源汽车产量增长与动力电池三元材料高镍化发展趋势的双重推动下,2015 年以来全球硫酸镍需求量平均增速达到 28.58%,成为另一个极具增长潜力的镍消费部门[20]。Benchmark Minerals Intelligence 预测电池级硫酸镍的消费量将迎来爆发式增长,到2030年,动力电池对镍的需求量将从2020 年的13.9万t 飙升到140 万t,增加超过10 倍,将占镍总需求的30%。世界银行预测,随着镍在电池、储能、地热、光伏、风电等清洁能源领域的需求快速增加,2050 年清洁能源用镍将增加至227 万t。

中国作为全球最大的原生镍生产国和消费国,目前原生镍主要用于不锈钢生产。据万得统计2014 年起中国不锈钢产量的全球占比均在50%以上。然而,随着“双碳”目标推动的清洁能源转型和产业结构调整,镍的消费结构将由不锈钢为主导的“一元结构”转变为以不锈钢和电池为主导的“二元结构”。安泰科统计2020 年中国不锈钢行业镍消费量111.1 万t,占比82.4%,电池领域9.7 万t,占比7.2%。中国汽车工业协会统计2020 中国新能源汽车市场渗透率仅5.4%,按照2020 年10 月发布的《节能与新能源汽车技术路线图2.0》,到2035 年这一数据将达到50%,这将根本性改变中国未来镍的消费结构。2020 年中国原生镍产量74.4 万t,同比回落10.4%。原生镍消费总量134.8 万t,同比增长6.0%[21],中国镍资源的供不应求已使2020 年的对外依存度提升至85%,且90%以上的进口源自印尼和菲律宾两国,供应集中度高,印尼镍矿政策的频繁变动给中国镍资源的持续稳定供应带来一定风险。

3.3 镍资源综合利用现状和成本

镍资源的综合利用按矿物的种类可分为氧化镍矿处理和硫化镍矿处理等。氧化镍矿的镍常以类质同象形式嵌布在脉石矿物中,粒度较细,与其他矿物共生,难以通过一般的物理选矿方法富集,多直接进行冶炼[22]。硫化镍矿的镍主要以游离硫化镍形态存在,易选冶,镍含量小于3%的硫化镍矿石直接冶炼不经济,通常采用选矿方法选出含镍4%~7%以上的铜镍混合精矿,或者进一步分选出镍精矿,再将此种混合精矿或镍精矿进行冶炼提取金属镍。

目前国内外的冶炼工艺流程大致可分为湿法、火法和火-湿联合法3 类。其中湿法冶炼包括高压酸浸简称HPAL、常压酸浸、生物浸出等;火法冶炼包含回转窑-矿热炉简称RKEF 还原熔炼、还原焙烧-磁选、还原硫化熔炼等;火-湿联合法主要为还原焙烧-氨浸Caron 法[22-24]。

按照矿石的化学成分,氧化镍矿可分为褐铁矿型和硅镁镍矿型两大类,褐铁矿型氧化镍矿位于红土型镍矿床的上部,镍品位小于1.6%,镁含量低,铁、钴含量高,宜采用湿法冶炼工艺处理,目前主流为HPAL,可以同时回收钴。硅镁镍矿也称残积矿,位于红土型镍矿床的下部,镍品位大于1.6%,铁、钴含量低,镁含量高而酸耗高,且难以通过PH 值进行除杂,宜采用火法冶炼工艺,目前主流为RKEF,而处于中间过渡层的矿石两种冶炼工艺都可以使用,依据镍品位择优选择[25]。

氧化镍矿的火法冶炼主要用于生产镍铁,但有少量项目用来生产高冰镍。镍铁主要用来生产不锈钢,高冰镍可通过加压酸浸生产电池级硫酸镍或精炼为金属镍。湿法冶炼始于20 世纪50 年代,目前发展至第三代工艺,主要用于生产电解镍和硫酸镍。湿法冶炼产出的镍中间品主要包含混合硫化镍钴和氢氧化镍钴,前者经进一步精炼得到纯镍,后者是生产电池级硫酸镍的主要原料。

氧化镍矿的两种冶炼工艺相比,火法冶炼工艺成熟,流程短、生产规模大,投建周期1~2 年,前期单t 投资额约1 万美元,尾矿处理较简单。缺点是能耗高导致生产成本较高,约为1.3 万美元/t,而且无法回收红土镍矿中的钴,适用于钴含量小于0.05% 的硅镁镍矿。湿法冶炼因无需高温反应而能耗低,且因适用于低品位的表层褐铁矿型红土镍矿而更易开采,原料丰富,单t 生产成本约1 万美元。缺点是工艺复杂、流程长、对技术和设备要求高,尾矿处理复杂,投建周期需3 年左右,前期单t 投资额约2 万美元。

硫化镍矿的选矿工艺主要有阶段磨选、磁浮联合、泥砂分选和分离浮选等[26],选矿后的精矿经火法冶炼或湿法冶炼制成高冰镍或电解镍。2007 年以前硫化镍矿是全球供给的主要来源,不锈钢生产所需的镍主要以电解镍为原料。然而,随着硫化镍矿资源日趋贫乏,21 世纪以来新开硫化镍矿项目的品位下降了40%以上,矿石回收率下降了15%,开发成本日益上升[17]。不锈钢对电解镍的需求与日俱增导致供不应求,镍价高企。在此背景下,中国恩菲工程技术有限公司突破行业技术壁垒,成功开发了RKEF 冶炼工艺,使丰富的红土型镍矿得以大规模开发利用,逐渐成为下游产业的主要原料供应。青山集团继续突破,首次把不锈钢生产与RKEF 工艺紧密结合直接生产不锈钢,大大降低了对镍资源品位的要求,也将炼钢成本节约20%以上,t 钢能耗节约50%以上,在突破资源制约的同时极大地节能减排,促使红土型镍矿成为全球供给的主要来源。

3.4 镍资源综合利用前景分析

在碳中和的引导下,全球的“脱碳”意识不断增强,镍资源的综合利用必将寻求更加低碳的生产方式。同时,镍资源的消费结构也将发生显著变化,在清洁能源领域的应用大幅增加。能源清洁化应用、工艺流程改进等将是未来镍资源综合利的发展方向。

在“双碳”目标下,电池级硫酸镍将成为能源清洁化过程中镍的主要消费领域之一。生产硫酸镍的主要原料有高冰镍、镍湿法中间品、镍豆、镍粉和废镍等。目前,国际主流硫酸镍备制工艺是通过硫化镍矿冶炼高冰镍和红土镍矿湿法冶炼中间品两种方法(图3)[20]。

图3 镍矿制备硫酸镍的主要工艺流程Fig.3 Schematic diagram of main technological process of nickel sulphate preparation from nickel ore

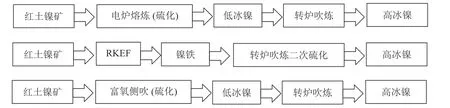

硫化镍矿火法冶炼高冰镍的工艺主要为电炉熔炼、闪速熔炼等至低冰镍,再转吹至高冰镍,国内的吉林吉恩镍业股份有限公司和金川集团股份有限公司采用以硫化镍矿冶炼高冰镍为原料生产硫酸镍。面临硫化镍矿后续资源供应制约,已有少量项目采用红土镍矿生产高冰镍,冶炼方式有三种(图4)[27],一种是直接生产工艺,在红土镍矿冶炼时直接加入兰炭、硫磺、黄铁矿进行还原硫化,生产低冰镍,之后再转吹生成高冰镍;另一种是先用RKEF 工艺生产出镍铁,送入转炉进行一次硫化得低冰镍,再进行二次转炉吹炼到高冰镍;还有一种是富氧侧吹的高冰镍工艺,红土镍矿经侧吹炉熔化还原得镍铁或低冰镍,再经转炉吹炼到高冰镍,高冰镍通过加压酸浸生产电池级硫酸镍。

图4 红土镍矿-高冰镍的三种主流工艺Fig.4 Laterite nickel ore -three main processes of high nickel matte

红土镍矿-高冰镍的三种工艺各有特点,KREF 镍铁-高冰镍工艺可以将不锈钢产业与清洁能源产业打通,实现红土镍矿到不锈钢和清洁能源的自由切换,企业可根据硫酸镍的价格灵活转产。当硫酸镍和镍铁的供需发生变化时,二者的价差扩大到17000 元/t 后,能够覆盖镍铁-高冰镍-硫酸镍的成本,企业便可转产高冰镍。富氧侧吹工艺因对原料和还原剂的质量要求低于RKEF 工艺,且减少了预还原流程,用侧吹炉代替电炉,因此投资成本和生产成本相对较低,且因能耗较低而更加低碳环保。这两种火法工艺在红土镍矿生产高冰镍的综合利用中发展潜力较大。

红土镍矿湿法冶炼生产硫酸镍的主要工艺为HPLA,该工艺最早工业化应用于20 世纪50 年代古巴的Moa 红土型镍矿。主要流程为将红土镍矿破碎磨细制浆,在240~270℃、4~5 MPa 的高温高压环境下,以稀硫酸为浸出液,通过调整溶液pH 值等工艺参数,促使红土镍矿中的镍、钴选择性进入浸出液,铁、铝、硅等进入渣中[22]。浸出液经除杂后还原中和沉淀,加碱得氢氧化镍钴(Mixed Hydroxide Precipitate,简称MHP)中间品,用作电池级硫酸镍原料,加硫化氢得混合硫化镍钴(Mixed Sulphide Precipitate,简称MSP)中间品,进一步精炼得纯镍和钴(图3)。

HPAL 冶炼工艺流程长、反应条件苛刻,闭环流程设计导致容错率低、启停成本大,且需要随着矿石成分变化随时调整反应参数,对设计和运营的综合能力要求高。HPAL 工艺经过多年发展在设计上取得较大改进,目前全流程镍、钴的回收率达90%以上[22]。随着大型高压反应釜制造工艺逐步成熟,装备水平提高,高压反应釜和闪蒸阀等关键设备的国产化使HPAL 工艺优势愈发明显。第三代HPAL 的投资成本、建设周期、爬坡周期均有大幅改善。目前全球应用第三代HPAL 技术已经成功达产的有中国中冶巴布亚新几内亚瑞木、日本住友金属菲律宾CoralBay 和Taganito 三个项目。截至 2020 年底,全球 HPAL产能约为35.6 万t,2026 全球 HPAL 项目产能合计有望达到 72.2 万t。HPAL 工艺将是未来红土镍矿综合利用的主要发展方向。

在绿色低碳经济转型的大背景下,火法冶炼因其高能耗而使环境成本增加。尤其在未使用清洁能源的情况下,高能耗导致的高排放将是政府和企业重点关注的问题,如印尼已考虑禁止新建或关停部分镍铁火法冶炼厂,鼓励企业改造升级为不锈钢冶炼厂或硫酸镍湿法冶炼厂;特斯拉CEO 考察印尼的镍后认为是“脏镍”而放弃电池级硫酸镍的订购。未来随着高品位镍资源的减少以及碳排放等方面的限制,湿法HPAL 工艺在镍矿原料成本与能耗成本的优势将凸显。基于成本优势,湿法冶炼中间品有望成为电池级硫酸镍的重要原料供给。而红土镍矿-镍铁-高冰镍的火法产线将成为不锈钢-清洁能源两条产业链间的转换桥梁,可根据阶段性供需灵活调节不同镍产品之间的价差,作为硫酸镍原料的重要补充来源。

4 结论

(1)“双碳”目标提出后,能源电力、钢铁、交通、建筑等高耗能、高排放产业纷纷研究制定各自的减排方案。金属矿产行业作为国民经济的重要基础产业,既是落实碳减排的重要领域,也是实现碳达峰、碳中和目标的重要责任主体。在此情景下,金属矿产行业将面临越来越严格的碳管控和能耗管控,同时,清洁能源、新能源汽车等新型产业的发展将积极拉动金属需求,金属矿产行业在绿色低碳转型中的挑战和机遇并存。

(2)镍作为动力电池的重要金属之一,在能源清洁化和动力电池高镍化的双重驱动下,镍资源的综合利用将发生显著变化。现阶段镍主要应用于不锈钢(70%)、有色金属合金(16%)等领域,但在新能源汽车产量增长与动力电池三元材料高镍化发展趋势的双重推动下,2015 年以来全球硫酸镍需求量平均增速达到 28.58%,预测到2030 年,动力电池对镍的需求量将从2020 年的13.9 万t 飙升到140 万t,增加超过10 倍,将占镍总需求的30%。而且,随着镍在电池、储能、地热、光伏、风电等多个清洁能源领域的需求快速增加,预测2050 年清洁能源用镍将增加至227 万t。

(3)随着硫化镍矿资源日渐贫乏,红土型镍矿已成为镍的主要来源。过去30 年中,全球主要的新发现镍矿以红土型镍矿为主,40 个红土型镍矿新增镍资源7832 万t,10 个岩浆型镍矿新增资源仅1810 万t。目前红土型镍矿主要通过KREF等火法冶炼工艺生产镍铁和不锈钢,随着电池级硫酸镍的需求增加,高压酸浸镍湿法冶炼中间品制备硫酸镍和镍铁转产高冰镍制备硫酸镍将成为红土型镍矿综合利用的发展趋势。