轻轨万能轧制探析

2022-06-04张秀山

张秀山

(山东钢铁股份有限公司莱芜分公司型钢厂,山东 济南 271126)

1 轻轨轧制概述

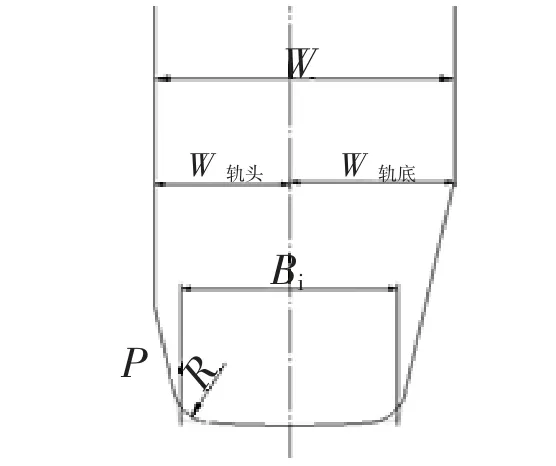

轻轨(图1)是一种断面复杂的异型钢,常规孔型法轧制轻轨一般采用粗轧、中轧、精轧方式。粗轧机轧辊孔型由1 个箱形孔、2 个梯形孔和2 个帽形孔组成,中、精轧机由5~7 个轨形孔组成,轧制成轨形坯后,最终在轨形孔中完成轧制,总轧制道次为10~12 道。采用对角线开口,即在孔型中对轨底轨头两侧翼缘交替加工。随着万能轧制技术不断成熟,万能轧制在型钢生产中得到广泛应用,用万能轧制生产轻轨也得到了发展。

图1 轻轨示意图

2 轧制方案

2.1 轧制设备选择

某厂轧钢系统由2 部750 可逆式轧机(BD1、BD2)以及精轧机组的5 架万能、2 架轧边机组成。采用165 mm×225 mm 矩型坯,开轧温度为1 250 ℃。

2.2 孔型系统选择

30kg/m 轻轨孔型选择3 个帽型孔、3 个轨型孔,精轧机由4 个万能孔、2 个轧边孔、1 个半万能孔型组成。孔型示意图如图2、图3、图4 所示。

图2 BD1 孔型系统图

图3 BD2 孔型系统

图4 精轧孔型系统

3 孔型设计要点

3.1 帽型孔设计

卧式帽形孔(图5)是将箱形轧件加工成帽形,轧件帽形头部压下大于底部压下,则头部宽展到孔型侧壁的时候,受到侧壁的横向阻力,宽展减小,延伸增加,金属向纵向和横向底部反流。帽形底部还采用了高切楔和较大的张开角度及圆弧半径,使得底部在压下的同时,受到限制宽展的影响,金属向底部流动,而底部孔型是闭口孔型,压下充分,以利于强化轨底。

图5 卧式帽形孔

立式帽形孔的设计(下页图6)采取垂直压下、侧压的方式来加大轧件的变形量,在不增加道次的前提下尽快减少头部的金属,而增加尾部的金属。轨底加工是依靠帽形孔切深楔以及扩张和局部大压下所产生的强迫宽展,从而形成宽而薄的轨底,同时可提高轨底质量。在帽形孔内,轨头加工时除对轧件进行垂直压下外,还会有一定的侧压。帽形孔足够侧压的主要作用是减小头部面积和强迫宽展,增大轨底宽度。当轧件从顺轧向最后一个帽形孔进入轨形孔时,必须保证轧件的底部宽度达到顺轧向第一个轨形孔要求的条件。

图6 立式帽形孔

最后一个帽形孔与成品在设计上应满足比例关系:轨底长之比B/b=1.2~2.0,轨高之比A/a=0.9~1.2,轨头长之比C/c=1.2~2.0,如图7 所示,各部位数据取值可作为验算孔型设计是否合理的经验数据。

图7 轨型孔前孔与成品孔

3.2 轨型孔设计

轨形切深孔(图8)由于不是对称轧制,金属的变形相当复杂。由于开闭口腿受力的不对称性,使开口腿阻力小于闭口腿阻力,造成开口腿增长,闭口腿拉缩;由于开口腿轧槽平均速度大于闭口腿轧槽平均速度,也造成开口腿增长,闭口腿拉缩。

图8 轨型孔

此孔型采用直轧孔型,当用直轧法轧制时,在切深孔型中边高的拉缩量一般取为腰部压下量的30%~40%。在设计切深孔型时,腰部的压下量越大,边高的减缩量越大。对前面的切深孔轧件总边高减缩量取上述数据的下限,而对后面的切深孔轧件总边高的减缩量取上述数据的上限。

此孔型是轧制的核心孔型,对成品的尺寸及质量有关键影响。一般取孔型侧壁斜度为4%~6%,宽展按30%~40%设计,以防止脱槽困难,轧件上翘、下扣等问题。

3.3 万能精轧孔型设计

用于生产轻轨的万能孔型具有如下特点:孔型设计要尽量符合加工轧件用料的流动规律,孔型的匀称性好,轧制过程较为稳定;生产轻轨时不同部位的孔型轧制速度变化值不大;立辊与轧边机不仅能够用来控制钢轨高度尺寸,也能确定钢轨头部宽度及钢轨底部宽度的尺寸。

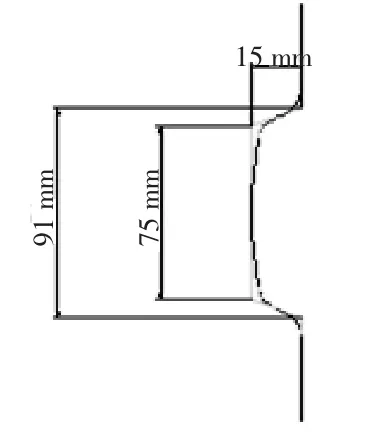

3.3.1 万能水平辊的设计

万能水平辊示意图如图9 所示,30kg/m 轻轨轧制相关的设计参数如表1 所示。

图9 万能水平辊示意图

表1 30 kg/m 轻轨精轧水平辊设计参数

连轧中相邻道次间,前道次Bi数值比后道次小1~3 mm。这样设计的目的为:一是导卫上下卫板可以通用;二是可以减轻因扩腰过大而产生的“挫痕”;三是改善轧件的咬入条件。这样可保证轧件的质量。30 kg/m 轻轨精轧轧件各部分的延伸系数如表2 所示。

表2 30kg/m 轻轨精轧轧件各部分的延伸系数

轧制后得到的成品孔型需要符合:μr>μu>μn(差值较小),其中,μr、μu、μn分别代表轨头、轨底及轨腰的延伸系数,轨头与轨底的平均延伸系数大于轨腰的延伸系数。

3.3.2 万能立辊轨头的设计

万能轨头立辊孔型(图9、图10)的设计要点:一是槽口宽度是来料轨头宽度的1~1.5 倍,槽底宽度为来料轨头宽度的1~1.2 倍;二是将槽底设计为圆弧,大小与成品轨头圆弧相等;三是孔型槽深10~18 mm。

图9 万能孔型构图

图10 万能立辊轨头的示意图

3.3.3 轧边孔K2、K5、K8 的设计

轨形轧边孔(图11)对轨底和轨头部位进行加工,并对轨高方向进行大的压下。由于前面道次的轨形孔都是不规则的,轧件直接进入万能轧机轧制会出现不规则变形,腿部和头部延伸没有受到约束而使上下不对称,在万能轧机中再调整时会比较麻烦,而且不利于精度的控制。所以需要一个上下对称的立压孔,对头部和腿部进行压下,使之对称。

图11 轧边孔型

本孔型系统共设计3 个轨型轧边孔,一是开坯最后一个孔(精轧前孔),二是万能连轧机组设计两个孔型,主要功能是对轨底、轨头的宽度进行控制,同时对腰厚进行压下。同时,保证轨底、轨头的对称度。

3.3.4 成品孔的设计

成品孔型(图12)采用半万能孔型,一是需控制轨头的尺寸,二是需控制轨底的平直度,考虑到成品前孔为轧边孔,轨头加工为两个相同的孔型控制,因此在设计时,等同于轨头从万能孔型后的两次加大,这样的压下量小,可有效控制尺寸。

图12 成品(半万能)孔型

4 轻轨开坯孔型共用的研究

从轻轨的各个尺寸分析(见表3),尺寸相近的规格可以考虑开坯孔型的共用。9kg/m 与12kg/m、15kg/m 与18kg/m、24kg/m 与30kg/m 可以共用坯型及开坯孔型,只考虑万能机组的重新设计,就可以轧出不同型号的轻轨,使设计成本大大降低。图13 为24kg/m 与30kg/m 轻轨精轧前孔孔型图。

表3 轻轨关键尺寸对比表

图13 24kg/m 与30kg/m 轻轨精轧前孔孔型图(mm)

5 万能轧制较传统轧制的优势

传统法轧制和万能法轧制的孔型变形比较如图14 所示。

图14 两种轧制方法的变形比较

由图14 可以看出,由于万能轧制与传统轧制的孔型不同,通过万能轧制技术生产轻轨,利用垂直对称剖面,能够获得适当的压下道次。其主要优点如下:

1)立辊可直接作用于轨头与轨底,为生产出高品质的重轨提供保证;

2)针对不同道次,使轧件发生匀称的形变;

3)其底面、背面均不会产生扭曲等弊端,因此使其平直度得到了保证;

4)轧辊间的摩擦会降低,在一定程度上确定了轧件的表面性能;

5)精简孔型设计,从而减少生产时间;

6)强大的精轧孔型系统,在设计时,开坯可实现相近规格的孔型共用。