变频增压风机在电镀蒸发器中的应用与改进

2022-06-04刘美丽杨金昭张建成武增东

刘美丽,杨金昭,张建成,赵 千,武增东

(1.首钢京唐钢铁联合有限责任公司镀锡板事业部,河北 唐山 063200;2.首钢京唐钢铁联合有限责任公司冷轧作业部,河北 唐山 063200)

电镀漂洗是电镀锡重要的工艺环节之一。电镀行业中,通常采用蒸发器回收、利用电镀漂洗水来达到降低电镀成本、减少废水排放的目的[1]。电镀漂洗水的回收和利用是降低电镀成本和减少污染的重要手段,同时,高效率处理电镀漂洗水也是镀锡产线稳定提速和保证产品质量的重要保障。蒸发能力是影响漂洗水处理能力的决定因素。当其蒸发能力低时,会导致漂洗水处理回收不及时,引起锡泥杂质导致的带钢表面质量问题,并且会增加废液处理成本。

增压风机是蒸发循环系统中保证蒸发能力的关键设备。一套高效、节能的增压风机能够维持蒸发循环系统的气压稳定、管道畅通,并能及时处理二次蒸汽冷凝水,提高蒸发系统工作能力[2]。因此,深入研究增压风机的控制与应用,对于提高电镀漂洗水的回收利用率至关重要。

1 增压风机在电镀蒸发器中的应用

1.1 电镀漂洗水处理工艺简介

镀锡产品生产过程中,为了保证带钢表面质量,电镀完成后必须立即对带钢进行漂洗,漂洗过程会产生大量的电镀漂洗水。从电镀到漂洗的工艺过程中,电镀液会被带入漂洗段,产生锡泥之类的杂质,该杂质进入漂洗槽会污染漂洗水。若带钢漂洗后仍残留锡泥杂质,则会粘在辊子或者带钢表面,造成镀锡板表面质量问题。因此,电镀后必须使用高质量的漂洗水对带钢进行彻底清洗,以防止电镀液残留进入下道工序。

某公司在冷轧电镀锡产线建立电镀蒸发间,利用蒸发浓缩法对电镀漂洗水进行处理回收。电镀蒸发的过程是将镀锡生产线漂洗水箱中的溶液打入蒸发器内,通过蒸发器产生浓缩物和冷凝水,并回流到镀锡生产线循环箱的过程。蒸发器要有足够的蒸发能力,才能保证蒸发效率达到漂洗水的产生速度。从节能角度出发,应充分利用二次蒸汽,这样可以减少蒸汽的消耗量,提高蒸汽的利用率[3]。增压风机正是蒸发器循环系统中实现蒸汽二次利用的关键设备。蒸发罐本体原液和蒸汽通畅度、增压风机速度、循环管道通畅度都是影响蒸发能力的重要因素。

1.2 增压风机自动排水系统介绍

增压风机由高压风机叶轮、联轴器、电机组成。联轴器主要作用是承受和均匀分布叶轮端造成的压力,避免对电机轴承有磨损,有专门的润滑机构进行润滑,联轴器上布有温度和振动传感器[4]。增压风机处理二次蒸汽时,会有大量的冷凝水产生,因此风机内部设计了自动排水系统。

增压风机的自动排水系统主要由3 个电磁阀和1 个液位计组成,如下页图1 所示。通常情况下,风机下口的电磁阀1 常开,其余两个阀门2 和3 常闭;当液位计检测出水箱内液位较高时,将这3 个阀的状态互换,阀门1 关闭,阀门2 和3 打开,水自动流出;待水排干净后,阀门状态恢复,以此实现自动排水。

图1 增压风机自动排水示意图

1.3 增压风机控制原理介绍

风机泵类负载的特性是负载转矩M 与转速n成平方关系,即轴功率P 与转速n 成三次方关系。因此,增压风机使用变频调速电机,通过调节转速来调节风量,能够取得显著的节电效益[5]。

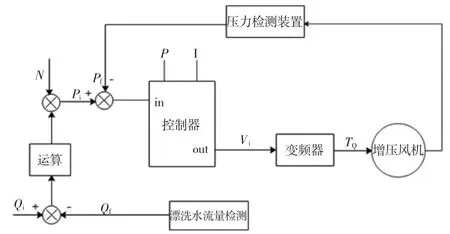

在蒸发器控制系统中,增压风机根据漂洗水供水量的多少决定需要给定的压力大小。因此,将增压风机的前后压力差作为风机增速、减速的重要参数。增压风机控制系统如图2 所示。

图2 增压风机控制系统框图

PLC 和变频器联合构成增压风机的控制系统。在生产过程中,PLC 具有较好的运算能力,对电气系统运行过程中的数字信息进行计算整合,给变频器下发启、停和速度设定等控制命令。变频器收到控制信号后,按指令控制电机的各个动作。因此,在整个控制系统中,变频器既是命令的接收者,也是命令的执行者,变频器的性能直接影响增压风机乃至整个蒸发系统的工作效率[6-7]。

2 增压风机控制系统改进

随着近两年镀锡产线产能提高,漂洗水流量加大,以及设备老化的影响,电镀蒸发器一直存在蒸发能力不足的问题,主要是循环管道不畅、冷凝水积水,使得增压风机负载波动大,经常导致变频器过载或过流,并且启动困难,带载能力不足,一般采取清理循环管道和积水、调整风机转速等措施暂时缓解问题发生。2019 年,电镀锡更是频繁发生增压风机变频器跳电的故障,严重时跳电5~6 次/d,严重影响电镀漂洗水的蒸发能力,同时也造成电镀液成本上升,辊子粘染锡泥导致检修换辊时间增加等一系列问题。因此,为从根本解决故障,优化电镀蒸发器的蒸发能力,针对增压风机进行深入、彻底的分析改造,主要包括对增压风机自动排水系统和变频器的改进。

2.1 增压风机自动排水系统改进

蒸发器异常停机后,管道内还存在有大量的蒸汽,一部分蒸汽会冷凝,由于风机的位置比较靠下,会造成风机叶轮积水,自动排水装置异常,从而导致负载波动较大,使得风机启动困难;自动排水由3 个气动电磁阀控制,气压不稳或震动会导致信号异常,致使阀门开关异常,出现排水排不净的情况。

异常状况是指阀门关闭信号受现场影响波动,因此通过增加阀门关闭信号延时,确保阀门完全关闭到位,从而保障风机内不积累冷凝水。

2.2 增压风机变频器的改进

电镀蒸发器增压风机的电机功率为75 kW,转速为4 291 r/min,频率为72 Hz。由劳尔变频器驱动,变频器型号为6SE0102-1AA31-8AA5-Z,采用V/F的控制方式,变频器控制电取自直流母线。负载波动受生产过程中工艺、机械等影响,电流输出波动较大,可能导致直流母线电压过低,从而使变频器失电重启、通讯字短暂丢失问题发生。因此,将电镀蒸发器增压风机变频器更换为西门子PM340 变频器,并从变频器控制电供电结构、控制方式以及参数配置方面对增压风机变频器进行改进。

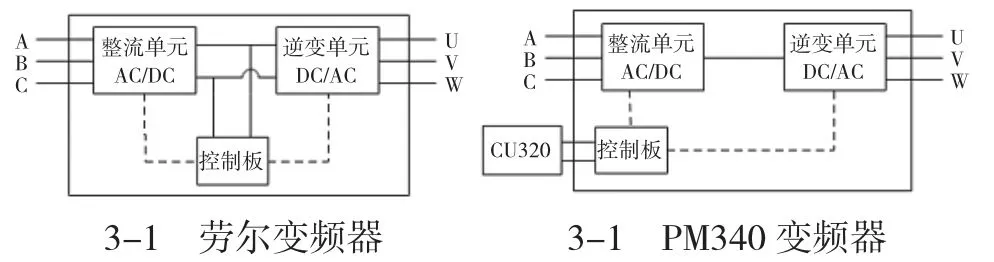

2.2.1 变频器控制电供电结构改变

劳尔变频器属于小众品牌变频器,仅为电镀蒸发器的增压风机配备了2 台。劳尔变频器控制板直接从变频器内部整流单元的直流母线处取电,设计结构紧凑,在一定程度上节省空间,但是这种高集成的硬件结构也增加了设备运行、维护的困难。直流母线过压、过流时都会影响控制板供电故障,易造成控制电源稳定性差,且其内部的一些参数无法更改,不易查看曲线,使得现场维护非常不方便。劳尔变频器为德国进口设备,配备的德文操作手册也使得学习研究难度增大,故障排查效率大大降低。

PM340 变频器的控制板由外部直流电源CU320独立供电,电源可靠性强,方便故障排查和更换维护,可移植性强。劳尔与PM340 变频器控制板供电结构对比如图3 所示。

图3 劳尔和PM340 变频器控制板供电结构示意图

2.2.2 变频器控制方式改变

一般的风机水泵类负载倾向于选用V/F 变频器,因为普通的风机泵类属于轻载,采用控制比较简单的开环控制即能满足使用需求,达到节能控制效果,并且V/F 控制变频器成本低。但是V/F 控制转矩响应慢、稳定性较差,仅适用于速度精度不高或负载变动较小的场合。

电镀蒸发器的负载波动是生产中积累的过程,很多因素无法控制,比如:毛细管壁积垢不畅、气液分离装置内部过滤网堵塞、整个系统内部压力温度的变化等因素,都会引起增压风机负载波动大,电机转速受冲击变慢。因V/F 控制为开环控制,电机的供电频率保持不变,此时电机瞬间失步,从而引起转矩和转速震荡,经过一段时间后在一个较大的转差下缓慢恢复平衡。电镀蒸发器在实际的运行过程中,劳尔变频器由于低频带载能力较差,存在启动困难,不易达到设定速度的问题,导致变频器控制异常,动态稳定性降低,严重影响蒸发器的蒸发能力。

PM340 变频器采用的矢量控制为闭环控制,对异步电机的转矩控制特性较好。即使在低频运行时,也能产生足够大的转矩,且不会产生V/F 控制方式中易遇到的磁路饱和现象。矢量控制具有控制精度高、动态响应好、在整个频率调节范围内都具有较硬机械特性的优点,能够很好地满足增压风机负载波动大的工况需求,稳定电镀蒸发系统运行,保证蒸发能力。

2.2.3 变频器参数配置

根据电镀蒸发系统实际的工艺数据要求,将西门子PM340 安装后进行基本的参数设置。

2.2.3.1 对变频器进行优化

对变频器进行离线配置,选择控制方式为不带编码器的矢量控制,输入电机额定数据,将参数单位转换为%,对变频器进行电机数据计算、静态测量、动态测量、速度控制器优化。

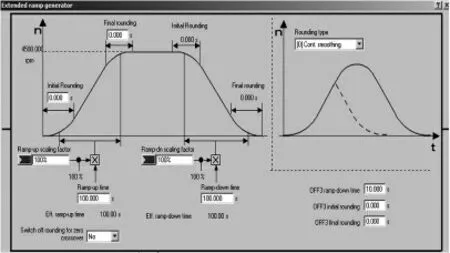

2.2.3.2 修改斜坡上升、下降时间,作S 型曲线,并做电流、电压限幅参数设置

劳尔变频器上升和下降的斜坡时间均设定为10 s,容易造成风机过电压、过电流问题,转矩输出波动大,蒸汽循环系统内压差不稳定。对于增压风机,由于低速时负荷较轻,可按线性模式加速;而高速时负荷较重,加速过程应减缓,以减少加速电流,保护变频器。因此,将该PM340 变频器的上升、下降斜坡时间改为100 s,同时修改转矩限幅、电流限幅参数,激活电流、电压最大控制器。当风机加速时,限制频率设定的上升率,防止过电流;减速时限制频率下降率,以防止过电压。S 型曲线参数的合理设置,使得输出转矩更平滑,更进一步降低了对变频器及电机的冲击。电机S 型曲线更改界面如图4 所示。

图4 电机S 型曲线更改界面

2.2.3.3 配置PM340 变频器与PLC 通讯接口参数

1)将控制通道第0 个通道设置为控制字1,第1个通道连接至P1070(主速度给定),剩下的字清除。

2)将控制字1 第4、5 个位清除,并将清除的参数手动置1。控制字1 内部16 位参数说明如表1 所示。

表1 PM340 变频器通讯控制字设置

3)将0—9 状态通道按表2 进行设置。

4)将状态字1 第3—11 位全部清除,第12 位改为RUNING,将13 位设置为CU 的DI2(温度故障)、将14 位设置为CU 的DI3(温度报警),将第15 位清0。状态字1 内部16 位参数设置如表3 所示。

表3 PM340 变频器通讯状态字1 内部参数设置

5)先将状态字2 全部清空,然后将第0 位改为电流或者电压控制器,将第1 位改为回馈模式,将第2 位改为RUNNING,第3 位改为主接触器吸合命令,将第4 位强制为1。

2.3 改进效果分析

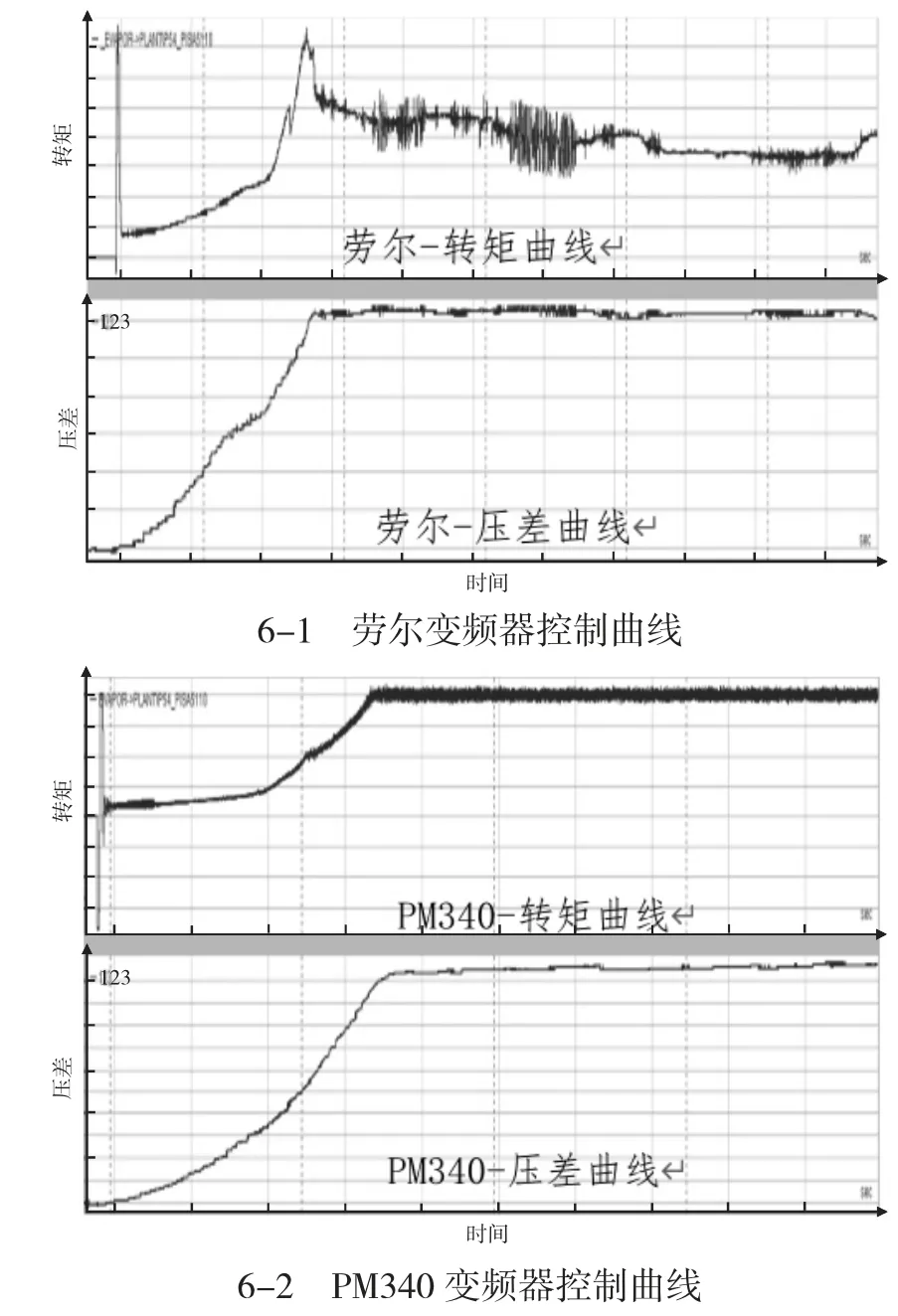

电镀蒸发器增压风机使用的劳尔变频器被西门子PM340 变频器所替代,主要从变频器硬件供电结构、控制方式和变频器参数配置三方面进行了改进。改进后的变频器转矩输出更加稳定,蒸发器循环系统的压差波动小。增压风机稳定性和带载能力增强,蒸发能力提高,故障减少。劳尔变频器V/F 控制和PM340变频器矢量控制下的转矩、压差曲线如图6 所示。

图6 劳尔和PM340 变频器控制转矩、压差曲线

通过以上措施的整改,运行至今已有两年时间,增压风机的运行可靠稳定,因负载波动导致的变频器跳电故障发生次数为零,降低了停机时间;设备优化后蒸发器运行稳定,其蒸发能力比改造前至少提高了1 000 L/h,蒸发能力明显提升。按照镀锡产线提速,每年增产1 200 t,并且节省进口备件采购费,每年可创造直接经济价值达730 万元。

3 结论

1)研究电镀蒸发器和增压风机工艺作用,分析增压风机负载波动影响,优化自动排水系统阀门信号,改善了风机内冷凝水排不尽问题。

2)通过更换变频器,改进变频器控制板供电结构,优化控制方式,合理配置参数,解决了变频器跳电故障,使增压风机运行稳定,进而提高电镀蒸发能力和漂洗废水回收利用率,降低废液处理成本,产线运行稳定,经济效益显著。

3)措施整改后增压风机运行可靠、稳定,因负载波动导致的变频器跳电故障发生次数为零,降低了停机时间。

4)设备优化后蒸发器运行稳定,蒸发能力比改造前至少提高了1 000 L/h,提升明显。按照镀锡产线提速,每年增产1 200 t,并且节省进口备件采购费,每年可创造直接经济价值达730 万元。