31Si2MnCrMoVE 真空感应+电渣工艺与“双真空”冶炼工艺的比较

2022-06-04高佳春

高佳春

(山西太钢不锈钢股份有限公司技术中心,山西 太原 030003)

31Si2MnCrMoVE 钢是用于固体火箭发动机壳体的超高强钢,属于“淬火+回火”状态使用的马氏体超高强度钢,对钢的强韧性能,尤其是断裂韧性有较高要求。由于飞行器发动机的超高压薄壁结构及用途的特殊性,故对其化学成分、组织性能、表面质量以及钢质纯净度都有严格要求,通常采用双真空冶炼(vacuum induction melting,and vacuum arc remelting,VIM and VAR)。然而,该钢种由于受生产厂家设备条件限制,钢坯冶炼与成品轧制不在同一厂家生产,导致产品生产成本增加以及交货周期较长。本文提出一种新的冶炼工艺(真空感应+电渣冶炼),使得冶炼和轧制可以在同一厂家生产,不仅降低了生产成本,而且缩短了交货周期,对于生产高纯净度的超高强度钢有重量的实践意义。

本文对采用新工艺(真空感应+电渣冶炼)的31Si2MnCrMoVE 钢进行了化学成分分析、金相组织分析、常规力学性能测试、弯曲试验以及断裂韧度测试,与真空感应+真空自耗工艺下生产的31Si2MnCrMoVE 进行了多方面比较,以验证新工艺的可行性。

1 真空感应+电渣冶炼工艺概述

根据31Si2MnCrMoVE 中GJB3324 对于钢质的纯净度要求、化学成分以及使用性能的要求,制定了真空感应+保护电渣的冶炼工艺路线。

1)为了最大限度的控制有害元素,真空感应炉原料采用了原料优质纯铁。采用“铁水预处理+顶底复吹转炉+RH 真空处理+连铸”工艺进行生产。

2)真空感应冶炼前对钢模进行充分烘烤,对冶炼原料进行了充分的表面除铁鳞,合金元素按照计算量加入。

3)电渣熔炼的最大优点是可对钢液进行渣洗,最大程度地去除夹杂物。经过电渣重熔后的钢具有极高的纯净度,用一般方法冶炼的钢含有的非金属夹杂物经电渣重熔后可去除80%~90%。由于其水冷铜壁的特殊冷却方式,因此钢锭不同于常规铸锭(坯)的结晶方向(基本沿轴向结晶),并具有非常致密的结晶组织。

2 化学成分以及气体

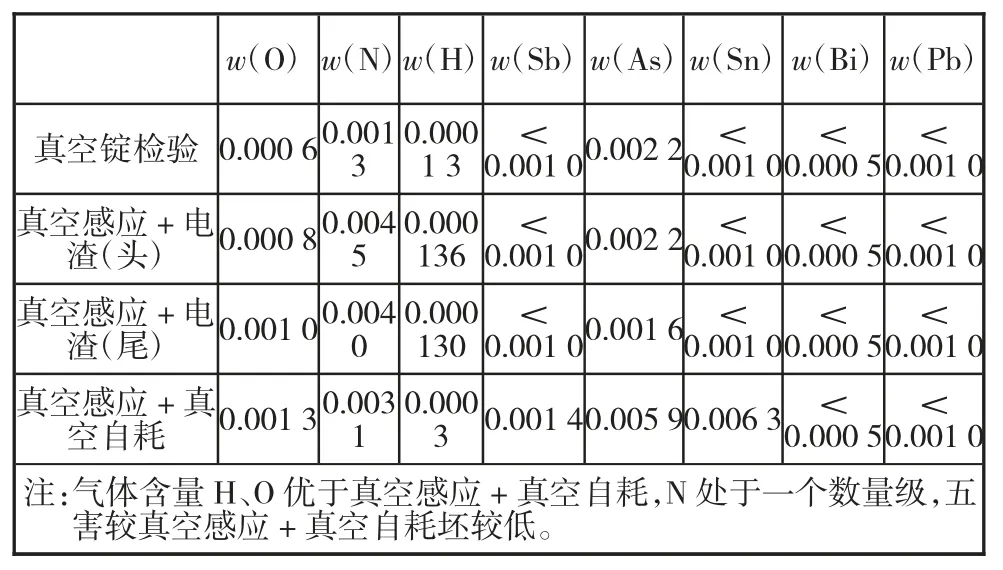

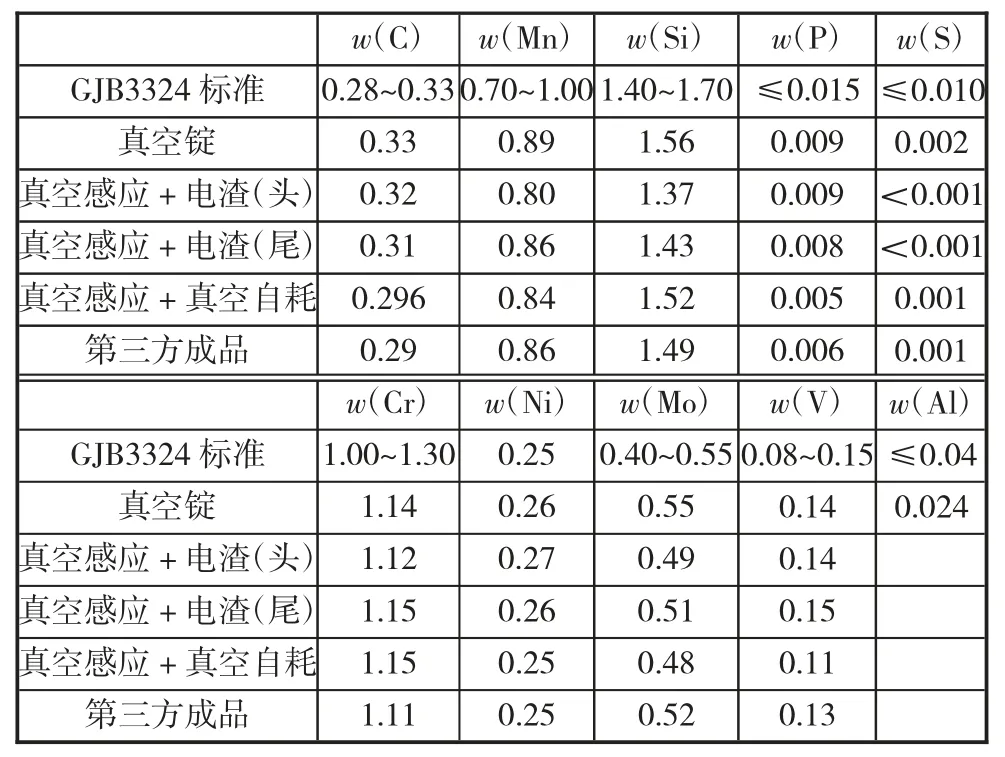

化学成分直接决定材料的使用性能,该钢种用途的特殊性要求冶炼过程要精确控制钢的成分,严格限制有害元素、气体(见表1)的控制。下页表2 列出了通过真空感应+保护电渣冶炼的实测成分,并与GJB3324 航天固体火箭发动机超高强度钢板规范、采用真空感应+真空自耗工艺冶炼的31Si2MnCrMoVE以及第三方成品化学分析检验成分进行了比较。

表1 气体及有害元素比较 %

表2 成分比较 %

3 夹杂物

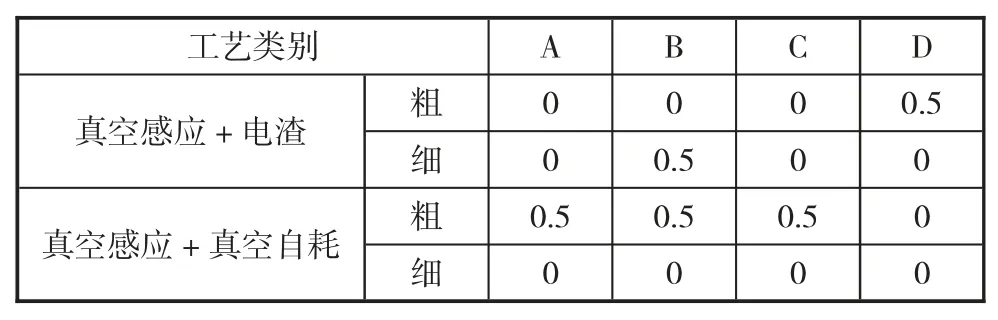

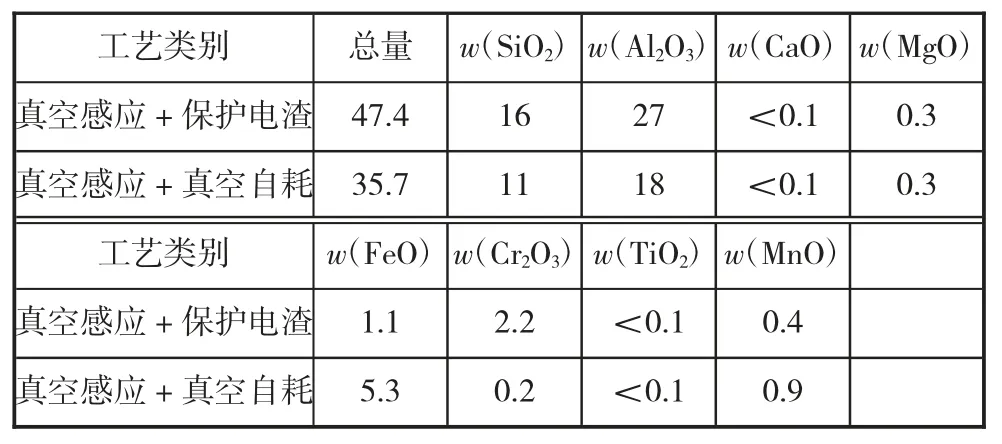

由于该材料用途的特殊性,夹杂物的控制直接影响钢质纯净度以及后续的加工成型性能。本文对真空感应+电渣工艺下的夹杂物与真空感应+真空自耗工艺下的材料进行了电解比较,见表3、表4。真空感应工艺下材料的夹杂物从电解分析以及检测评级处于同一水平。

表3 夹杂物

表4 电解夹杂物比较

4 金相组织

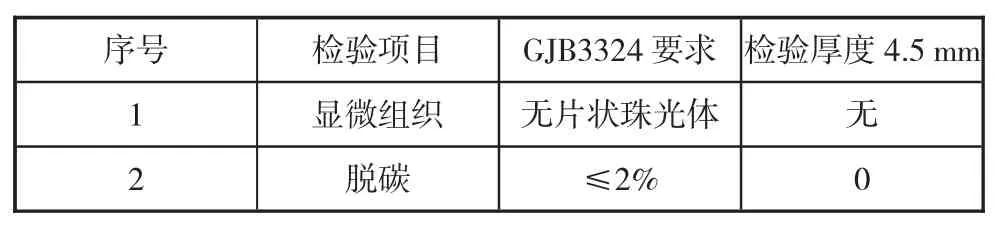

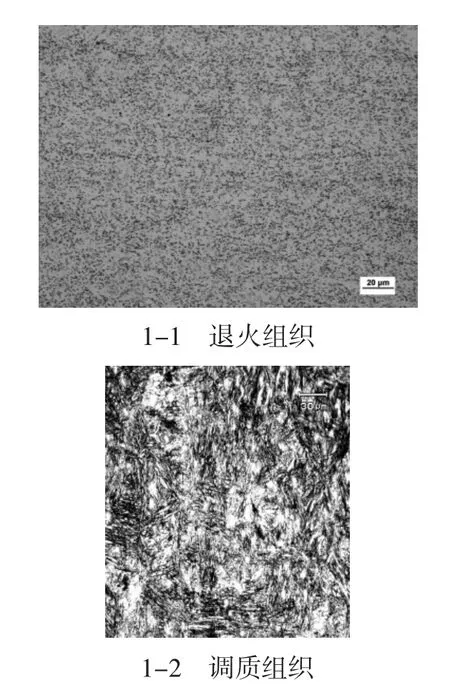

在930 ℃油淬,300 ℃回火2 h 的条件下,退火状态(铁素体、粒状珠光体和二次渗碳体)和调质状态(板条状马氏体)金相组织如下图1 所示。金相检验符合GJB3324 航天固体火箭发动机超高强度钢板规范要求见表5。

表5 性能指标

图1 31Si2MnCrMoVE 的金相组织

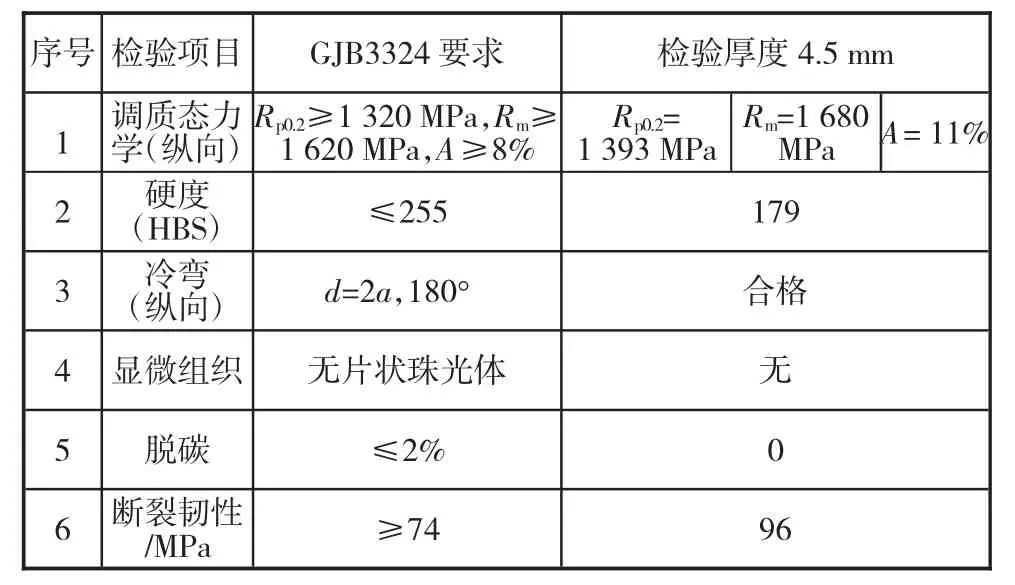

5 力学性能指标以及脱碳显微指标

力学性能指标为GJB3324 要求的标准指标,直接影响材料的使用性能。鉴于该材料用途特殊,断裂韧性是试样或构件中有裂纹或类裂纹缺陷情形下发生以其为起点的不再随着载荷增加而快速断裂,即发生所谓不稳定断裂时,材料显示的阻抗值。测试结果见表6,试验结果表明,采用真空感应+保护电渣冶炼工艺生产的31Si2MnCrMoVE 符合GJB3324 航天固体火箭发动机超高强度钢板规范标准要求。

表6 性能指标

6 结论

1)针对31Si2MnCrMoVE 钢的生产现状,提出的“真空感应+保护电渣”冶炼工艺生产的钢板,通过化学成分、气体、有害元素、夹杂物、金相以及力学性能分析测试。各项结果均符合GJB3324 航天固体火箭发动机超高强度钢板规范标准要求。

2)新的冶炼工艺使该钢种不仅局限于“真空感应+真空自耗”冶炼工艺生产,进一步提升了该钢种的生产保供能力。