面向石材栏杆柱加工的图形化自动编程技术研究与开发

2022-06-04苏德瑜

苏德瑜

(泉州华中科技大学 智能制造研究院,福建 泉州 362000)

0 引言

在石材加工领域,常用的刀具包括圆锯片、铣刀、磨头等,其中利用圆锯片加工有效率高、磨损量较小、阻力小、刀具寿命长、使用范围广、成本低等特点,因此得到了更广泛的应用。目前,对于圆柱体和棱柱体等异形石柱的加工主要采用人工凿刻、打磨和抛光的方式进行,但是,这种人工加工的方式存在有如下缺点:加工速度慢、产量少、效率低、人工成本高、工作环境特别恶劣,而且加工出来的石柱经过不断的卸料和装夹导致容易出现成品的质量参差不齐。随着石材加工工艺的不断改善,欧美工业大国早已抛弃使用PLC作为其控制核心,而把金属加工领域成熟的数控技术运用到石材加工设备[1],同时新的加工技术不断涌现,最常见的有[2]:仿形技术、数控加工技术、多功能数控加工中心。但是现有的高、中档数控系统基本上被国外的数控系统占领,而国内大部分以经济型为主[3,4],由于石材加工精度和进给速度要求较低的,经济型国产数控系统基本可以满足要求。

我国石材切割数控系统造价高昂、维修成本贵,使得普通石材加工企业难以承受,除此之外还有以下两点原因:

(1)面向石材切割的数控加工工艺不成熟。尽管数控技术在金属加工中的应用已经十分成熟,但是由于石材与钢、铁等主要金属材料在物理特性及化学特性等方面的差异,加上使用切割工具的不同,导致其加工工艺在切削深度、进给速度、进给量等方面也与金属加工存在很大的不同。因此只能借鉴而不能完全照搬金属加工工艺,我国面向石材切割的数控加工工艺还处在探索阶段。

(2)面向石材切割的自动编程系统匮乏。由于上述石材加工工艺的不成熟,国内自动编程系统的研究与开发较缓慢。目前的自动编程系统大多以UG、Solidworks 等机械设计软件为工具进行后处理实现。不仅要求机床操控人员工作经验丰富,还要求熟悉掌握各项数控流程。

因此,如何以经济型的国产数控系统来提高石材的加工效率、加工质量以及降低加工成本,成为一个亟待解决的问题。本研究针对存在的问题,分析了石材栏杆柱的加工工艺,结合圆锯片的加工特性,利用圆锯片加工石材栏杆进行图形化自动编程技术,开发了一款用于石材栏杆柱加工的集成CAM 的圆锯片加工工艺软件,实现了通过石材栏杆柱轨迹的导入,自动生成对应的加工代码,实现自动加工,提高石材栏杆柱的加工效率、质量以及降低石材的加工成本。

1 石材栏杆柱加工工艺

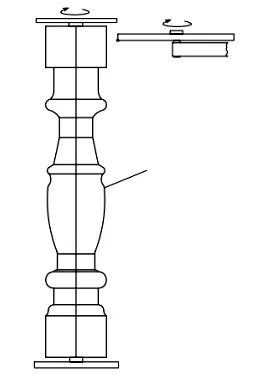

石材栏杆柱是回转工件,由一条母线轨迹绕着轴线旋转一周而成,如图1 所示。圆锯片加工效率高,广泛应用于石材加工领域。传统的栏杆石柱加工采用仿形法来实现,加工效率和精度较低,每款栏杆柱需加工对应的形状的模板,灵活性差,自动化程度低,因此,本研究就面向石材栏杆柱加工的图形化自动编程技术进行了研究。

图1 石材栏杆柱加工原理图

2 圆锯片加工工艺

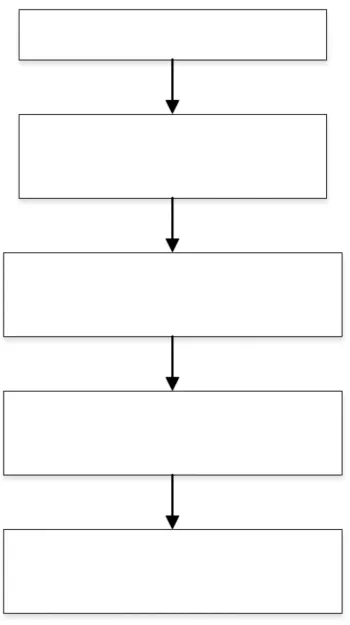

针对石材栏杆柱的轮廓特点,提出了一种利用圆锯片加工石材栏杆的方法,研究了图形化自动编程技术,开发出了集成CAM 的圆锯片加工工艺软件,实现了通过石材栏杆柱轨迹的导入,自动生成对应的加工代码。工艺原理如图2 所示,步骤如下:(1)绘制石材栏杆的外轮廓曲线;(2)截取外轮廓曲线的母线轨迹,并获取母线轨迹的所有图元,读取各图元的图元信息;(3)依据图元信息设置各图元的加工方向以及加工顺序,并对各图元进行离散,生成离散轨迹坐标;(4)依据离散轨迹坐标设置圆锯片加工刀面,并将离散轨迹坐标转换为圆锯片加工轨迹坐标;(5)依据圆锯片加工刀面以及圆锯片加工轨迹坐标对石材栏杆进行加工。该方法提高了石材的加工效率、质量以及降低了石材的加工成本。

图2 工艺原理图

2.1 轨迹图元信息提取

石栏杆柱的外轮廓轨迹通过绘图软件绘制,并导出外轮廓曲线的DXF 文件。DXF 文件是AutoCAD 绘图交换文件,用于AutoCAD 与其他软件进行CAD 数据交换的CAD 数据文件格式。

截取石栏杆柱外轮廓曲线的母线轨迹,并获取母线轨迹的m个图元(图元是图形软件包中用来描述各种图形元素的函数),母线轨迹包括m1个直线图元以及m2个圆弧图元。每一段图元曲线分别用函数y=gi(x,y)表示。图元信息包括图元起点、图元终点、圆心坐标、半径、起点相位角以及圆心角,其中m、m1、m2为正整数,i为整数,且m=m1+m2,0≤i≤m- 1。用(x,y)表示图元的曲线上点的坐标,第i个图元起点以(xfi,yfi)表示、终点以(xei,yei)表示、圆心坐标以(xci,yci)表示、半径用ri表示、起点相位角用αi表示、圆心角用βi表示。

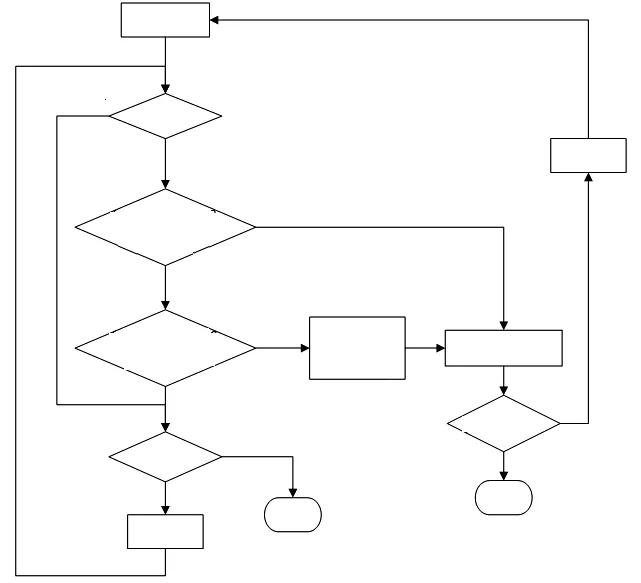

因为DXF 文件里的图元顺序是打乱的,因此需要重新对图元进行排序。如图3 所示,选定第一个加工的图元为起始图元,记为图元0,并设置其起点为(xf0,yf0),终点为(xe0,ye0),选定与图元0 的图元终点坐标存在重合的图元为图元1,并将(xe0,ye0)的值设为图元1 的图元起点(xf1,yf1),并依据图元1 的图元终点确定图元2 的图元起点,直至确定完图元m-1 的图元起点以及图元终点;图3 的j为整数,0≤j≤m-1。

图3 排序算法流程

对各直线图元在斜率方向上以设定的距离进行离散,对各圆弧图元以设定的角度进行离散,生成离散点,并依据离散点生成离散轨迹坐标y=f(x,y)。设定的距离以及角度可以依据实际的加工精度设置,优选距离为1 mm,角度为1°。

则各直线图元在斜率方向上的离散点可表示为:

各圆弧图元以设定的角度的离散点可表示为:

其中:x0表示离散点0 的横坐标;x1表示离散点1 的横坐标;y0表示离散点0 的纵坐标;y1表示离散点1的纵坐标表示离散点0 和离散点1 之间的直线距离向下取整;floor(β)表示圆心角向下取整。

2.2 CAM 模块算法

假设以圆锯片下刀面的刀尖点轨迹坐标作为圆锯片加工轨迹坐标(X,Y),设圆锯片的厚度为T,离散轨迹坐标上相邻的两个离散点坐标为Pi(xi,yi)和Pi+1(xi+1,yi+1),yi≥yi+1,离散点Pi(xi,yi)到Pi+1(xi+1,yi+1)的离散轨迹的刀偏值为Ti,每段离散轨迹的加工分别对应一个刀偏值,刀偏值只有两种情况:当圆锯片的上刀面为加工刀面时,Ti=T,当圆锯片的下刀面为加工刀面时,Ti= 0。

将离散轨迹坐标上的相邻两个离散点Pi+1(xi+1,yi+1)和Pi(xi,yi)的连线分为非竖直线及竖直线两种情况。

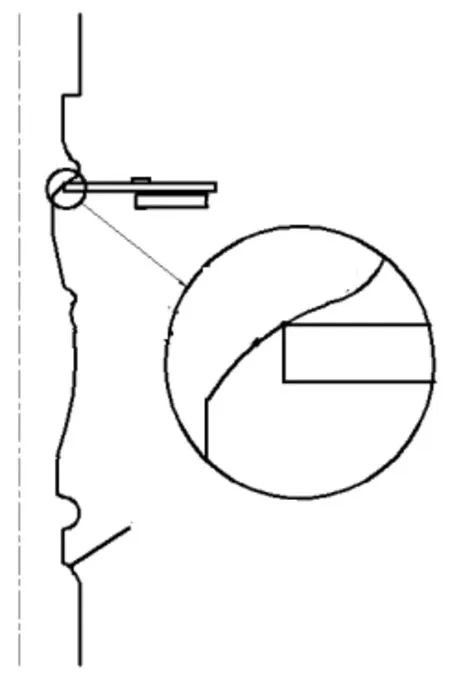

(1)当连线为非竖直线

判断该连线的斜率,若斜率为正,则设置圆锯片的上刀面为加工刀面;若斜率为负,则设置圆锯片的下刀面为加工刀面;若斜率为0(yi-yi+1),则将离散点Pi(xi,yi)指向离散点Pi+1(xi+1,yi+1)作为方向向量:当方向向量为x轴正方向(xi+1>xi),设置圆锯片的下刀面为加工刀面,如图4 所示。当方向向量为x轴负方向(xi+1<xi),设置圆锯片的上刀面为加工刀面,如图5 所示。

图4 下刀面加工示意图

图5 上刀面加工示意图

(2)当连线为竖直线

如图6 所示,当时Ti+1=T,判断离散点Pi(xi,yi)的纵坐标是否小于前一次圆锯片加工点的坐标(Xi-1,Yi-1)的纵坐标,若小于,则跳过该竖直线加工;若大于,则设置圆锯片的下刀面为加工刀面;当Ti-1= 0时,设置圆锯片的下刀面为加工刀面;其中Ti-1表示离散点Pi-1(xi-1,yi-1)到Pi(xi,yi)的刀具轨迹的刀偏值。将离散轨迹坐标转换为圆锯片加工轨迹坐标。

图6 连线为竖直线的示意图

依据圆锯片加工刀面以及圆锯片加工轨迹坐标生成加工G 代码,并由加工机床运行加工G 代码,利用圆锯片对石材栏杆进行加工。G 代码是数控程序中的指令,一般都称为G 指令,使用G 代码可以实现快速定位、逆圆插补、顺圆插补、中间点圆弧插补、半径编程、跳转加工。

2.3 操作界面开发

基于国产自主研发的华中8 型数控系统开发集成CAM 的圆锯片加工工艺软件,包括dxf 文件读取、轨迹编辑、加工代码自动生成等功能,如图7 所示。

图7 操作界面

3 加工试验

开发的一套集粗车、精车、粗磨、精磨、精抛为一体的六工位石栏杆柱磨抛设备,如图8 所示。该系统基于华中数控自主研发的华中8 型数控系统,本试验在该设备上进行,所开发的系统在该设备上已成功应用。如图9 所示,为自动编程所生成的可直接导入数控系统加工的加工代码(由于加工代码过长,只截取部分内容)。如图10 所示为圆锯片的精抛过程,所运行的加工代码均为本研究所开发系统导出。如图11所示,为栏杆柱的加工效果,经过尺寸检测及对比所绘制的CAD 图形,加工尺寸符合设计要求。

图8 石材栏杆柱加工设备

图9 自动编程生成的加工代码

图10 石材栏杆柱精抛

图11 试验加工后效果

4 结语

根据石栏杆柱的加工工艺,结合圆锯片的快速切削的优点,开发了一套集成CAM 的石材栏杆柱加工软件,实现了由石材栏杆柱轨迹的导入,自动生成对应的加工代码,提高了加工效率,试验取得了良好效果,得到了同行业的高度认可。同时本项目开发的石材栏杆柱磨抛设备,实现了石栏杆柱的自动加工,降低了工人的劳动强度,提高了工作效率。