某型汽车排气催化器开裂原因分析

2022-06-04谢文奇

谢文奇

(佛吉亚(柳州)排气控制技术有限公司,广西 柳州 545000)

0 引言

排气系统的受力状态非常复杂,系统长时间处于高温高压的极端环境下,而且在外部道路条件、高温废气冲击和发动机的激励下振动,所以非常容易发生疲劳开裂。大多数的疲劳开裂故障发生在催化转化器和歧管连接中,催化转化器疲劳开裂的原因非常复杂,材料性能、加载条件、焊接质量和结构应力都对排气系统性能产生重大影响。因此,在实际应用中,只能根据实际的断裂位置、裂纹形状和趋势粗略判断断裂失效的原因[1]。由于近些年国内对NVH(噪声、振动和舒适性)的研究不断深入,对于排气系统的模态进行了大量的仿真实验,很多断裂的根本原因被认为是设计存在缺陷,容易引发共振导致疲劳开裂。但是以往的大部分设计研究都是从静力学出发,研究排气系统的局部应力、相对应的变形和从动力学角度出发,多考虑常温状态下排气系统的结构模态。但是排气系统长期处于高温高压的极端环境中,每次工作与休息都会伴随着温度的变化,这会产生热应力,降低结构的疲劳寿命,上述的研究中,并未考虑温度对于排气系统的进一步影响。

对某车型排气系统的排气催化器疲劳开裂进行了详细分析,结合模拟仿真分析和材料的金相分析,系统阐述了排气催化器疲劳开裂的原因。

1 问题的提出

某车型排气系统主要由排气歧管、催化转化装置、波纹管、副消声器、主消声器、尾管以及排气系统悬挂装置等组成[2]。其中排气歧管与催化转化装置通过8 mm 厚的法兰盘进行连接,这套排气系统在一次整车耐久路试过程中,当进行了15000 km 的测试,发现有两个样件发生了开裂,分别发生在前级前端盖和后端盖,具体位置见图1 中圈出部分。通过对断口处进行观察,发现断口截面较为粗糙,有明显的发动机废气从这里泄露,导致断口截面呈现黑色,有积碳现象,且由于端口部位经过高温氧化,材料未发现明显的断裂光滑区,无法判断出是否由于共振导致疲劳断裂[3]。但是由于断裂将影响整车的使用寿命,所以我们必须进行详尽的分析,找出开裂原因并且提出新的方案进行验证,直到完成道路耐久测试。

图1 路试断裂样件

2 金相分析

催化转化器处于发动机舱中,环境温度高,且外面包裹隔热棉,弯角散热差,热负荷较高。失效件断裂处金相检查如图2 所示,奥氏体析出数量较多且直径较大的晶粒,呈现大颗粒状或连续状,铁素体和珠光体相应的减少,这导致材料的力学性能发生了显著变化,疲劳参数也会发生改变,材料的弹性模量是影响排气系统结构刚度的一个重要参数,因此初步判定高温造成材料性能下降。

图2 断裂处金相图

3 CFD 仿真分析

CFD 仿真分析的目的是获得排气系统在工作时,系统表面及内部零件的温度分布情况,为接下来的热负荷工况做准备。在实车的路试过程中,由于条件的限制,我们只能测出有限部位的几个温度,因此CFD的仿真非常有必要。

3.1 理论分析

流体场中的控制方程包含质量守恒定律、动量守恒定律、能量守恒定律。除此之外还有一些连续性方程可以建立各个物理量的关系。对于排气系统的分析,我们通过流固耦合的方式进行计算,由于系统内部存在温度梯度,即从高温的流体传递到固体壁面。这样一种热量传递的方式称为热传导或简称导热。

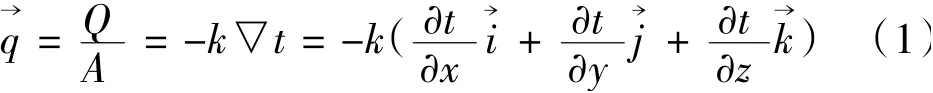

热传导用傅里叶定律描述,其一般形式为:

式中:k为导热系数,q→为热流密度,t为温度。

由于只需得到极限工况下,排气系统的各部分最终温度,因此对于各个气缸在微小的时间内间歇排气导致的温度波动不予考虑。假设排气系统为常物性且无内热源,因此可以视为稳态导热问题。稳态导热只是当前工况下最终的温度分布情况,与时间变化无关。

对稳态导热问题的导热微分式为:

3.2 边界条件

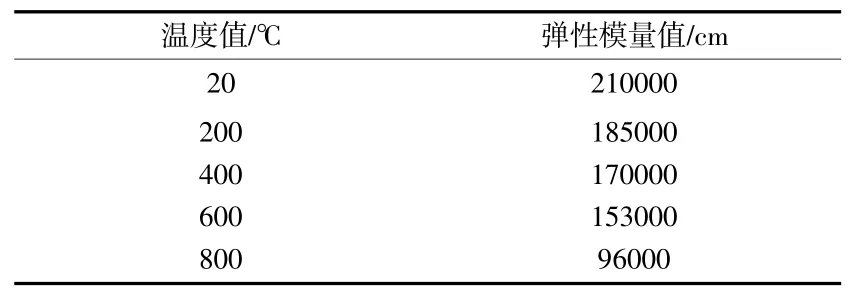

该型汽车发动机是四缸四冲程汽油发动机,转速范围为700 ~6 000 r/min。本研究主要考虑各部分零件在极限工况下的温度分布,因此各部分初始温度选择在全速全负荷的工况下,由发动机台架试验测试出的排气温度及流量。排气入口端设置为流量和温度边界,出口端设置为压力出口为一个标准大气压。其余的都设置为壁面边界。由此建立完整的排气系统的流固耦合计算模型,如图3 所示。

图3 有限元模型(部分)

3.3 温度分析

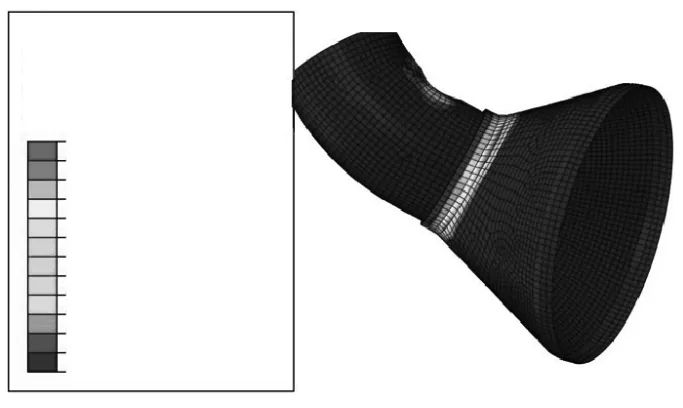

催化器端锥壁面温度云图(图4)。从图4 可以看出,在通过排气歧管后,在催化器的进气口锥端(断裂位置)到达最高温度780 ℃以上,高温气体由狭窄的歧管通向催化器,由于截面宽度的变化导致气体流速发生变化,使得锥端的温度持续升高。而且隔热罩的包裹使得催化器内部散热较差,也是导致这部分温度较高的原因。

图4 催化器锥端温度云图

发动机排气温度为850 ℃时CFD 仿真分析显示端锥壁面位置温度在730 ℃左右,实测端锥壁面温度为700 ℃,分析与测量基本一致,因此认为这次计算的温度云图能够应用到后续的热模态及疲劳分析中,如分析结果与实测值差异大于5%时需修正CAE 模型并重新计算。

图5 催化器台架温度测试

4 模态分析

4.1 分析原理

排气系统作为一个多自由度系统,根据机械振动可知,振动系统微分方程表示为

式中,[M]表示为质量矩阵,是一个正定矩阵。[C]表示为阻尼矩阵,[K]表示为刚度矩阵,[C]和[K]为正定或半正定矩阵。[F]为排气系统的外部载荷激励向量。

在分析过程中,由于排气系统的结构阻尼较小,系统的固有特性与系统自身参数有关,所以可以忽略结构阻尼的影响,由下面这个式子进行计算,即

这个微分方程要想有非零解,其特征方程必须为零,即

排气系统的刚度是由系统内的各部件的材料决定,系统的刚度计算离不开材料的弹性模量E或剪切模量G。催化转化器和其他组件在整个生命周期中都承受着高温,温度的变化会影响弹性模量值,进而导致系统的刚度的下降,从而降低结构的模态频率。

所以在进行排气系统的模态分析时,应该考虑温度变化对排气系统模态的影响。随着温度的升高,材料的弹性模量E大幅降低这就产生了[KT],即附加温度矩阵。由于汽车总是间歇性工作,排气温度总是在不断变化,涡轮增压的发动机排气工作温度可以达到1000 ℃以上,剧烈的温差变化产生了热应力,导致系统刚度分布发生了变化,这就产生了附加热应力矩阵[Kσ],这是明显的应力刚化现象[1]。若将排气系统的初始刚度矩阵设为[KL][4]。那么考虑温度对排气系统的影响后,排气系统的刚度[K]为

排气系统受高温的影响导致系统的整体刚度下降,系统的固有频率随之也下降,就有可能产生共振,最终导致催化器端盖开裂。整个过程可通过软件模拟来得到验证并找出固有频率。

4.2 模型建立

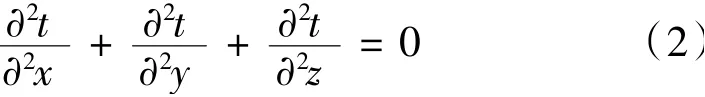

通过HyperWorks 软件对排气系统进行网格离散,运用壳单元和实体单元来模拟相应的各部分零件,得到网格模型如图3。在添加排气系统的材料属性时,应当注意,由于排气系统工作温度高达800 ℃以上,材料的参数应考虑温度相关性,以及高温导致材料的塑性变形曲线发生非线性变化。按表1 中材料的弹性模量值添加,可以到不同温度下的系统模态频率。

表1 设Q235 不同温度下弹性模量值计任参数务

4.3 结果分析

该型汽车发动机的激振频率为20 ~200 Hz 以内。所以在进行约束模态分析时,只需分析范围为0 ~200 Hz 的频率即可,通过计算,我们分析结果发现催化器冷态约束模态在200 Hz 内存在两阶弯曲模态,在X-Z平面内上下振动和X-Y平面内左右振动,频率分别115.87 Hz 和177.24 Hz;当在考虑温度的影响下,约束模态催化器的一阶弯曲热模态为100.3 Hz,二阶弯曲热模态为160.4 Hz。具体的振型图如图6 所示。

图6 典型的振型图

通过对比表2 排气系统常温下和高温工作状态下的约束模态,催化器在200 Hz 之内的两阶弯曲模态,频率分别下降15.57 Hz 和16.84 Hz,随着固有频率的升高,频率的下降也更加严重。尽管频率有所下降,但是振型基本保持不变。

表2 常温模态与热模态对比

结合排气系统在进行15 000 km 道路耐久的测试,催化转化器发生开裂的位置可知,这两阶模态有导致系统开裂的风险。应该调整焊接和装配支架结构与厚度,改变整体受力分布,将端盖处应力降低。

5 机械热疲劳分析计算

催化转化器和相关连接部件作为一个整体在使用过程承受着高温和交变负荷,因此,更大的温差会降低排气部件的疲劳寿命,并影响排气系统的正常使用。现有技术很难模拟排气系统的交变负荷。在重要的部件如歧管催化转化器的疲劳分析中,通常认为它们承受的是恒定振幅的交变载荷或多级可变振幅的交变载荷。但是,催化转化器的疲劳是一个极其复杂的现象,受材料的弹性模量或者剪切模量,结构长度,载荷和计算模型等诸多不确定因素的影响。

5.1 理论分析

通过CFD 分析得到了排气系统的温度数据,接下来就可以进行热应力计算,在不同的工况下,排气系统的温度总是不断变化,选取俩个极端工况,即车辆在不使用时,排气系统处在常温状态下以及全速全负荷的状态。根据之前的CFD 分析可知,最终排气系统的温度保持基本稳定,所以,最终循环稳定的温度场,除了承受热应力排气系统,还承受振动载荷。但是在计算热变形时,由于分析的复杂性,暂时不考虑振动载荷。

采用俩个极端工况分析过程主要是对模型施加已知的装配载荷,之后施加交变温度载荷,即从全速全负荷工况到常温工况进行多次循环。这个过程中由于温度的不断变化,在热应力的作用下,塑性变形会不断累积导致裂纹产生,最终疲劳破坏。

等效塑性应变的物理意义是为了记录变形历史而提出的一个表征塑性应变累积值的量。常规的塑性应变直接按照最后时刻的变形来计算应变,那么得到塑性应变实际上是拉伸和压缩两段塑性应变的差,显然不能反映加载历史。而用等效塑性应变实际上就是反映了这两段应变之和,然后再乘以一个系数,系数取为1 的话那实际上就是塑形应变的累积值,即等效塑性应变增量ΔPEEQ[5]。计算式为:

5.2 热疲劳强度结果分析

由于多次施加交变温度载荷,因此对于等效塑性应变的评价大都不相同,有的采用第一轮循环的等效塑性应变增量ΔPEEQ,有的采用第二轮循环的等效塑性应变增量ΔPEEQ,不同的公司也有不同的标准,我们采取第三次循环的等效塑性应变增量ΔPEEQ 来作为是否会发生疲劳断裂的指标。

通过计算第三次循环催化转化器的等效塑性应变增量ΔPEEQ 云图如图7。

图7 断裂部分等效塑性应变增量云图分布

热固耦合分析的ΔPEEQ 结果最大增量出现在进气管为1.76%,这个是由于约束的原因造成的,风险可以暂时不可虑,根据表3 可知进气锥端的应力在过渡段超过目标值1%,这与断裂部位相吻合,因此,本次断裂主要是温度载荷的不断变化导致了部件发生热疲劳断裂。

表3 各部分等效塑性应变增量

6 结语

通过以某款车的排气系统作为研究对象,由于其在路试过程中发生催化器端盖断裂,对其进行了材料金相分析和模拟仿真分析,最终发现,在单一的标准条件下,设计都是达到要求的,但是结合起来,高温会导致材料的弹性模量急剧下降,这使得系统的刚度矩阵[K]产生了变化,由于端盖处存在应力集中,在0~200 Hz 的发动机激励下,排气系统的催化器发生了共振,且高温导致材料内部晶粒发生了变化,大量的奥氏体析出,使得材料变得又硬又脆,从而导致了这次路试催化转化器端盖发生开裂,因此应该更换耐高温材料,或者取消催化转化器的外部隔热棉,使得热量散发有效降低构件温度,从而提高构件寿命。改进后的零件通过耐久疲劳测试,结构强度足够,远超标准寿命。