基于有限元分析的挖掘机动臂强度校核及轻量化设计

2022-06-04庞朝利吴书建

庞朝利,吴书建

(力士德工程机械股份有限公司,山东 临沂 276715)

0 引言

近年来,随着原材料价格飙升、挖掘机行业竞争白热化的残酷现状,对成本控制和降低能耗需求尤为迫切;挖掘机回转支承以上部分工作占到整个液压挖掘机工作循环的50% ~70%[1],其动臂作为工作装置主要承载结构,重量约占工作装置总重量50%。有限元法作为一种求解连续介质力学问题的数值方法,已成为分析结构力学问题的强有力分析工具[2];前期,轻量化技术主要在汽车工业等领域,随着相关技术的成熟和行业发展的需要,利用有限元分析法对挖掘机工作装置进行强度校核和轻量化设计得到逐步应用推广。如李光等[3]为降低260 t 矿用挖掘机工作装置质量,通过结构强度分析和有限元拓扑优化法对斗杆进行了轻量化设计;赵旭[4]利用有限元软件对70 t 挖掘机工作装置进行强度刚度校核基础上,依据响应面优化原理实现了动臂、斗杆轻量化;在保证结构强度和结构合理性的前提下,结构的轻量化均获得了良好的效果。本研究以某21 t 级挖掘机动臂为研究对象,借助有限元软件分析,在典型工况,对其强度进行校核。根据分析结果对动臂进行优化及轻量化设计,以实现降低动臂重量和整机工作能耗的目的。

1 有限元分析模型建立

1.1 几何模型的建立

用CREO 软件建立动臂结构三维建模(动臂长度5.7 m),如图1 所示。将三维模型导入有限元软件,简化、去除不影响分析结果的局部小细节结构(管夹固定座、丝孔等),降低节点、单元数量,提升网格质量。

图1 动臂三维图

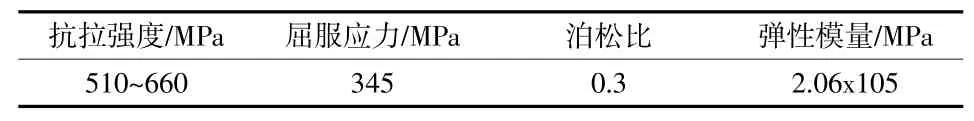

1.2 典型工况分析

挖掘机挖掘过程中在图2 所示典型工况时挖掘负载最大,动臂各铰点受力最大,此时动臂液压油缸、斗杆液压缸和动臂液压缸都以最大力臂作业。根据各液压缸缸径、缸径参数和挖掘机液压系统压力,分解计算可得到动臂各铰点受力[5],其中动臂前支撑受力726.11 kN,斗杆油缸支座受力602.09 kN,动臂油缸支座受力380.11 kN。

图2 挖掘机工作装置负载最大典型工况

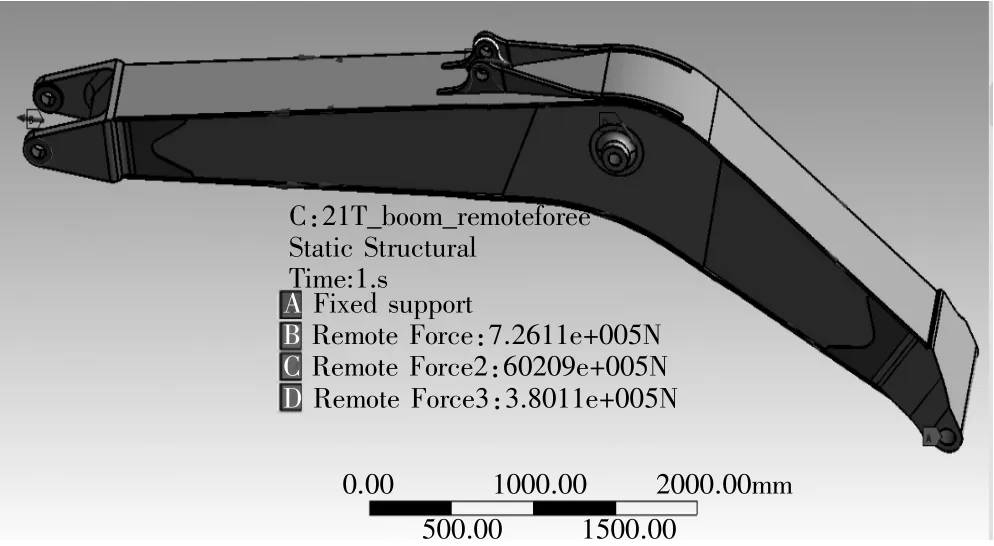

1.3 材料属性和单元类型

动臂主体各零部件由Q345C 材料焊接而成(其材料特性见表1),有限元分析时形状规则的板类零件单元类型选择Solid186 六面体单元,而结构较复杂的前、中、后支承支座采用Solid187 四面体,网格划分如图3 所示,节点数517 135,单元数122 413。

表1 Q345C 材料属性

图3 动臂网格划分

1.4 动臂计算载荷边界条件处理

动臂后铰点采用固定约束,其他3 个铰点采用remote force 加载相关载荷;各铰点的约束、受力情况如图4 所示。

图4 动臂各铰点载荷边界条件

2 原结构动臂典型工况下受力分布

对原结构动臂在典型工况下进行有限元分析计算,得到如图5 所示应力值分布图,其最大应力值为218.5 MPa。根据参照文献[6]安全系数推荐值取n=1.5,动臂结构疲劳强度许用应力[σ] = 345/1.5 = 230 MPa。动臂结构应力数值均小于疲劳强度许用应力值,满足结构强度要求。此外通过对各区域应力分析,特别是如图6 所示动臂侧板多数区域应力值小于50 MPa,远低于疲劳强度许用应力值,具有充分的轻量化设计空间。

图5 动臂应力分布图(最大应力218.5MPa)

图6 动臂侧板应力分布图(最大应力205.95MPa)

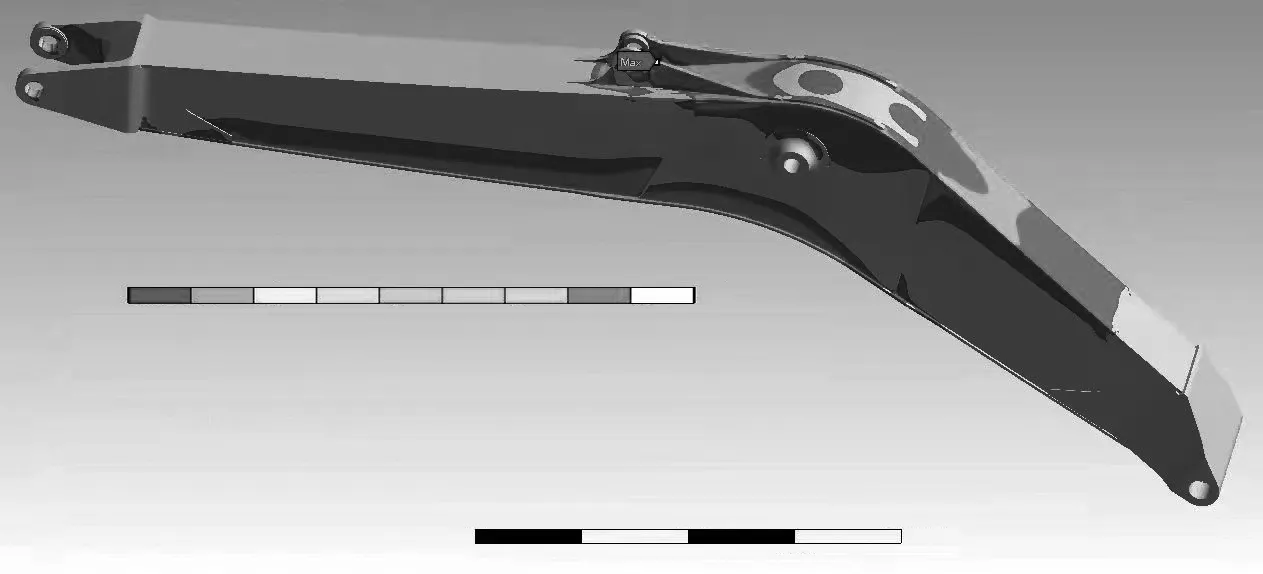

3 动臂轻量化设计和有限元分析

在保持和原动臂同样连接尺寸关系的条件下,基于原动臂结构有限元分析应力数值分布图和Q345C型材常用规格进行结构轻量化设计:对接近强度极限的高应力区域,将斗杆油缸支座板厚增大(由25 mm优化成28 mm),消除原结构隐患点,斗杆油缸衬板改成圆盘型,便于机械加工;对低应力强度过剩区域,将前段左右侧板、中端左右板、后端左右板板厚分别由12 mm、20 mm、14 mm 优化成10 mm、16 mm、12 mm,同时优化侧板对接边结构形状,降低尖角应力集中,如图7 所示动臂轻量化设计后三维图。

图7 动臂轻量化三维图

优化后动臂采用同样的单元网格大小和载荷加载型式,进行有限元分析。如图8、9、10 所示为动臂轻量化设计优化后有限元应力分布图,最大应力199.2 MPa,分析结果表明轻量化后动臂不仅满足结构强度要求,而且斗杆油缸支座处最大应力较于原结构降低19.3 MPa;轻量化、改进侧边对接边结构形状后动臂侧边最大应力降低18.12 MPa。

图8 轻量化动臂应力分布图(最大应力199.2MPa)

图9 轻量化动臂侧板应力分布图(最大应力187.83MPa)

4 动臂轻量化前后整机油耗对比测试

对轻量化前后动臂21 t 机型整机进行如图10 所示90°挖掘、甩方油耗对比测试(打点滴的测试方式)发现整机油耗降低了3%,有效降低了整机能耗,增强了市场竞争力。

图10 轻量化前后整机油耗对比测试

5 结语

用有限元软件校核分析典型工况下某型21 t 级挖掘机动臂强度,在保证结构强度前提下,对动臂轻量化优化设计,并对比轻量化前后应力分布,数据表明:减薄低应力区域板材厚度,调整高应力区域局部结构板厚,实现优化后整体质量减轻7%,最高应力降低8.8%,完全满足强度要求,整机油耗降低3%;目前已投入市场2300 h 施工作业无故障。有限元分析与轻量化融合设计,设计过程数据量化,避免设计缺陷,降低制造成本。