苯甲酸酯类给电子体对淤浆聚乙烯催化剂性能的影响

2022-06-02杨红旭苟清强郭子芳李昕阳

杨红旭,苟清强,郭子芳,李昕阳,李 颖

(中国石化 北京化工研究院,北京 100013)

聚乙烯具有出色的耐化学性能、高抗冲强度和刚性,在日常生活中得到广泛应用。传统的聚乙烯生产工艺有淤浆工艺、气相工艺和溶液工艺,其中,淤浆工艺包括三井 CX 工艺、Innovene S 工艺和 Hostalen 工艺,可生产高性能管材料、电线电缆等树脂,在聚乙烯生产中占有重要地位[1-4]。我国在20世纪80年代引进三井CX工艺,由于该工艺的聚合压力低、产能小、牌号切换快捷、操作条件易于控制、聚合物性能好,是应用广泛的聚乙烯生产工艺之一。

现有淤浆工艺主要采用 Ziegler-Natta(ZN)催化剂,如Mitsui公司的PZ和RZ催化剂、巴塞尔公司的Avant Z系列催化剂、中国石油化工股份有限公司的BCH和BCE系列催化剂等[5-7]。上述各系列催化剂经过多年研发,性能已达较高水平,目前的研究热点是加入给电子体提高催化剂的氢调和共聚性能,同时优化催化剂的颗粒形态及降低聚乙烯的细粉含量等。

在乙烯聚合中,氢气是一种有效的链转移剂,在ZN催化剂体系中被广泛用于控制聚合物的分子量。聚合体系中氢气的存在不仅影响产品的分子量,还影响催化剂的活性,通常认为氢气会降低乙烯的聚合速率。在工业生产中,提高催化剂的氢气响应能力,可以扩充聚乙烯的生产牌号、有利于装置的安全稳定运行、降低生产成本[8-12]。Zhou等[13]将钒引入ZN 催化剂体系中,制备了双金属中心催化剂,比原催化剂的氢气响应能力提高了37.3%。Mohamadi等[14]以四乙氧基硅烷为内给电子体制备了聚乙烯催化剂,并与工业催化剂进行对比,研究了内给电子体对催化剂氢气响应能力的影响。

本工作以MgCl2为载体,引入苯甲酸酯类化合物作为给电子体,制备了新型淤浆聚乙烯催化剂,考察了给电子体加入量及载钛温度等条件对催化剂氢气响应能力的影响,并与参比催化剂进行对比。

1 实验部分

1.1 主要原料

乙烯:聚合级,中国石化扬子石化股份有限公司,使用前进行脱水、脱氧处理;正己烷:工业级,北京燕化石油化工股份有限公司,经分子筛脱水处理;高纯液氮:99.999%(φ),液化空气(北京)有限公司,经净化装置净化处理;三乙基铝:分析纯,Burris-Druck试剂公司;TiCl4:分析纯,北京益利化学品股份有限公司;甲苯:分析纯,北京化工厂;苯甲酸酯类化合物:分析纯,天津精细化工研究所;MgCl2:工业级,抚顺301厂,研磨成粉料;氢气:99.9%(φ),中国石化燕山石化股份有限公司。

1.2 催化剂制备

在氮气保护下,将MgCl2溶于甲苯复合有机溶剂中,形成均匀溶液,在-20~0 ℃下与TiCl4接触进行反应,苯甲酸酯类给电子体在载钛前、载钛中、载钛后均可加入,反应一定时间后缓慢升温,使固体反应物析出;反应完成后将母液过滤、用己烷洗涤固体反应物三次、干燥,得到具有良好流动性能的粉状催化剂,记为HC-CAT。对比催化剂(Ref-CAT)的制备参见专利[15]。

1.3 乙烯淤浆聚合

用高纯氮气吹排2 L聚合釜,抽真空置换,再用氢气置换3次;加入1 L正己烷,开动搅拌,同时加入1 mL浓度为1 mol/L的三乙基铝溶液和6~12 mg催化剂,启动聚合控制程序,升温到指定聚合温度,依次加入氢气和乙烯至设定反应压力后开始聚合,达到聚合时间后停止通入乙烯,降温出料。

1.4 分析测试

采用上海棱光技术有限公司Spectrumlab 752S型紫外可见分光光度计测定催化剂的钛含量;采用马尔文公司MASTERSIZE2000型粒度分布仪测定催化剂的粒径分布,以正己烷为分散剂,测量范围0.02~2000 μm;熔体流动速率(MFR)按GB/T 3682.1—2018[16],在CEAST公司6932型熔融指数仪上测定,测定温度190 ℃,测定负荷2.16 kg;粉料堆密度按ASTM D1895—2017[17]测定;采用Hitachi公司S-4800型扫描电子显微镜观察催化剂及聚乙烯的颗粒形貌。

2 结果与讨论

2.1 苯甲酸酯类给电子体对催化剂颗粒形态的影响

每个聚乙烯粉料粒子(尺寸约为mm级)都由大量聚乙烯小球和初级聚合物粒子组成,每个初级聚合物粒子(尺寸约为μm级)均由1个催化剂微晶独立发展得到[18]。加入给电子体会使催化剂的聚集状态发生改变。聚合物的颗粒形态直接复制催化剂颗粒形态,催化剂聚集得越紧凑、规整,催化剂制备的聚合物的堆密度越高。加入苯甲酸酯类给电子体制备的高氢调催化剂HC-CAT和参比催化剂Ref-CAT以及两种催化剂对应的聚合物的SEM照片如图1所示。由图1a和 b可看出,HC-CAT的颗粒形态更均匀,两种催化剂形貌均为类球形,粒径尺寸接近。工业生产要求催化剂在不影响共聚、催化剂表面形貌的前提下提高氢气响应能力,本工作中苯甲酸酯类给电子体的加入未明显改变催化剂体系的颗粒形态,有利于工业生产。由图1c和d可看出,聚合物完整地复现了催化剂的颗粒形态,HC-CAT制备的聚乙烯树脂颗粒更饱满,异形料较少,聚合物的堆密度高,流动性能好,工业生产时有利于提高装置生产负荷,降低成本。

图1 催化剂和聚乙烯的SEM照片Fig.1 SEM images of catalysts and polyethylene(PE). a HC-CAT;b Ref-CAT;c PE prepared from HC-CAT;d PE prepared from Ref-CAT

2.2 苯甲酸酯类给电子体加入量对催化剂性能的影响

聚合物的堆密度用于衡量树脂或聚合物粉料的相对松散性和相对体积大小。聚合物越紧凑、颗粒形态越均匀,堆密度就越高。MFR是一个重要的加工指标,在工业上常用来表示熔体的黏度:流动性好,MFR大;流动性差,MFR小。苯甲酸酯类给电子体加入量对聚合物的MFR和堆密度的影响见图2。由图2可见,聚合物的MFR和堆密度随着给电子体加入量的增加呈现出先增高后降低的趋势。当苯甲酸酯类给电子体加入量为0.018 mol时,即酯镁摩尔比为0.4时,聚乙烯的堆密度和MFR(10 min)达到最高,分别为 0.35 g/cm3和45.2 g。综合考察催化剂的活性、聚合物的堆密度和MFR以及实验室制备催化剂的可操作性,确定苯甲酸酯类给电子体的最佳加入量为0.018 mol。

图2 苯甲酸酯类给电子体加入量对聚合物堆密度和MFR的影响Fig.2 Effect of benzoic acid esters amount on bulk density(BD) and melt flow rate(MFR) of the polymers.Polymerization conditions:H2 0.60 MPa,C2H4 0.40 MPa,80 ℃,2 h,catalysts 15-20 mg,triethylaluminum 1 mmol.

2.3 载钛温度对催化剂性能的影响

载钛温度对催化剂性能的影响也比较显著。初期滴加TiCl4时反应比较激烈,体系放出大量的热,低温下体系撤热易于控制,温度波动不大,反应比较平缓,有利于催化剂粒子的析出和催化剂的颗粒成型。在苯甲酸酯类给电子体加入量0.018 mol、甲苯80 mL、TiCl460 mL的条件下制备了催化剂,考察了载钛温度对催化剂性能的影响,结果见表1。

表1 载钛温度对催化剂性能的影响Table 1 Effect of Ti loaded temperatures on the performance of catalysts

由表1可知,载钛温度对聚合物的析出成型、粒子团聚影响较大。载钛温度控制在-10 ℃以下时,聚合物粉料的堆密度明显增大,载钛温度为-15 ℃时堆密度最大,为0.35 g/cm3,催化剂的粒径分布集中,Span值为1.10。载钛温度控制在-10 ℃以下时,催化剂保持高的活性,钛含量为4.2%~4.7%(w),催化剂的中位径D50在9~10 μm之间;当载钛温度为-10 ℃及以下时,聚合物的MFR(10 min)达到40 g以上。

图3为不同载钛温度制备的催化剂的SEM照片。由图3可见,随着载钛温度的降低,催化剂团聚状态更加紧凑,催化剂的颗粒均匀性和球形度提高。说明较低载钛温度有利于改善催化剂的颗粒形态,因此控制在-15 ℃负载TiCl4。

图3 不同载钛温度制备的催化剂的SEM照片Fig.3 SEM images of the catalysts prepared at different Ti loaded temperatures. Ti loaded temperature/℃:a -5;b -10;c -15;d -20

2.4 氢气与乙烯的摩尔比对催化剂性能的影响

催化剂的氢气响应能力是评价催化剂性能的重要指标之一,催化剂的氢气响应能力好,在生产高MFR树脂产品时,加入少量氢气即可生产所需牌号树脂产品。氢气加入量大,会抑制催化剂的活性;氢气加入量少,催化剂的活性能够得到释放,同时可减少乙烯乙烷化反应。氢气与乙烯的摩尔比(氢乙比)对催化剂活性的影响见图4。由图4可看出,随着氢乙比的增加,两种催化剂的活性呈现衰减型变化。在低氢乙比条件下,HC-CAT催化剂具有更高的活性,有利于工业装置节约成本,降低灰分。

图4 氢乙比对催化剂活性的影响Fig.4 Effect of hydrogen to ethylene ratio on the activity of catalyst.Polymerization conditions:80 ℃,2 h,catalysts 10-15 mg,triethylaluminum 1 mmol.

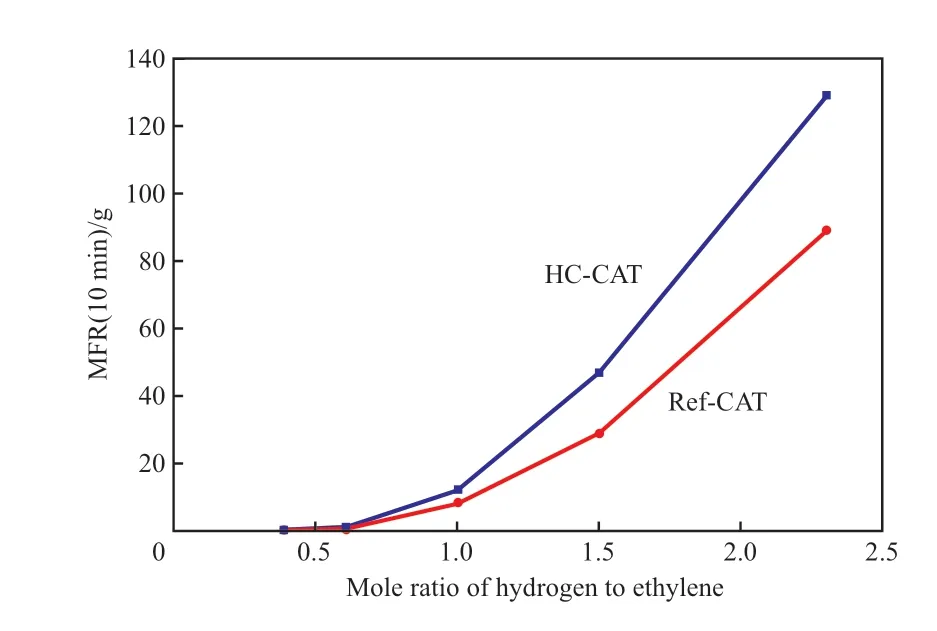

氢乙比对聚合物MFR的影响见图5。从图5可看出,随着氢乙比的增加,聚合物的MFR呈现快速上升趋势。在较高氢乙比(7∶3)下,HCCAT制备的聚合物粉料的MFR(10 min)达到129 g,Ref-CAT制备的聚合物粉料的MFR(10 min)为89 g,说明加入给电子体后,HC-CAT对氢气响应更敏感,加入少量氢气即可生产高MFR聚乙烯。新型催化剂非常适合于乙烯淤浆聚合双釜并联工艺生产高MFR单峰料,在双釜及多釜串联操作的组合工艺中生产双峰管材料等高性能、高附加值的树脂产品,具有明显的优势。

图5 氢乙比对聚合物MFR的影响 Fig.5 Effect of hydrogen to ethylene ratio on MFR of polymers.Polymerization conditions referred to Fig.4.

3 结论

1)以MgCl2为载体、苯甲酸酯类化合物为给电子体,采用溶解析出法制备了新型淤浆聚乙烯催化剂,当给电子体加入量为 0.018 mol(给电子体与MgCl2的摩尔比为0.4)时,-15 ℃负载TiCl4,催化剂的综合性能最佳。

2)在淤浆聚合工艺条件下,HC-CAT在保持较高活性的前提下,氢气响应能力明显提高,在氢乙比为7∶3时,聚合物粉料的MFR(10 min)为129 g。

3)HC-CAT催化剂制备的聚合物颗粒形态规整,呈现类球形,聚合物粉料堆密度达到0.35 g/cm3。该催化剂适用于淤浆聚合双釜并联工艺生产高MFR单峰料以及双釜串联工艺生产双峰聚乙烯树脂产品。