电化学氧化-电渗析联合处理丙烯腈四效蒸发凝液

2022-06-01王文虎赵姗姗阎光绪

王文虎,赵姗姗,王 伟,阎光绪

(中国石油大学(北京)重质油国家重点实验室,北京 102249)

丙烯腈作为纤维、橡胶和塑料三大合成材料的重要原材料,在有机合成工业中用途广泛。2020 年我国丙烯腈年总产量达到214 万t,丙烯氨氧化法(又称Sohio 工艺〔1〕)是丙烯腈的主要生产方法,每生产1 t 丙烯腈产品至少产生1 t 废水〔2〕。丙烯腈生产废水主要来自一段、二段急冷塔和四效蒸发器〔3〕,四效蒸发器运行过程中分别产生污染物负荷较高、量小的残液与负荷相对低、量大的凝液,总废水量占丙烯腈生产废水的90%以上。四效蒸发凝液成分复杂,污染物以氰化物、腈和含氮杂环化合物为主〔4〕,废水中COD、TN 高,环境毒性高,生化性能差,属于难降解有机废水〔2〕,采用常规的处理方式难以满足日益严格的水质标准和工业生产对循环水的需求〔5〕。

电化学氧化利用阳极的高催化活性或阳极反应产生的强氧化性中间产物达到同时降解水中多种污染物的目的,具有效率高、操作简单、反应条件温和、无二次污染等优势〔6-7〕。利用高盐污水中的氯盐或通过投加氯化钠等电解质的方式可有效提高活性氯生成速率,但高盐度出水不利于后续深度处理及回用,从而增加了药剂投加成本及运行成本。而电渗析是在直流电场的作用下,以电位差为推动力,利用离子交换膜的选择透过性,把电解质从溶液中分离出来的技术,常作为含盐废水脱盐技术之一,具有技术成熟、操作简单、能耗低以及浓缩倍率高等优势〔8-9〕,可以有效解决电化学氧化处理出水盐含量高等不足,因此电化学氧化技术与电渗析联合处理此类废水具有很大的优势。

以某腈纶厂丙烯腈部四效蒸发凝液为研究对象,提出电化学氧化-电渗析联合处理方式:先通过单因素实验确定出最佳电化学氧化条件,再通过电渗析将前端投加的氯盐进行脱盐处理,并考察反应电压与时间对脱盐效果的影响,最后将电渗析浓水循环至前端重复利用。对比回用前后污染物去除效率,判断回用方案的可行性,以此得到联合处理最优反应条件,以期为丙烯腈四效蒸发凝液的高效处理提供参考。

1 材料与方法

1.1 实验用水水质

本实验用水为某腈纶厂丙烯腈部四效蒸发装置的蒸发凝液,废水呈浅黄色,其pH 为6.96,BOD5、COD、TOC 分别为424、2 824、1 654 mg/L,NH4+-N、TN 分别为5.20、754 mg/L,Cl-质量浓度为7.50 mg/L,电导率为174 μS/cm。

1.2 实验装置

实验所用电化学氧化装置及电渗析装置见图1。

图1 实验装置Fig.1 Experimental device

电化学氧化装置由直流稳压电源、电解槽、电极、恒温水浴搅拌器等组成。其中电解槽由有机玻璃制成,有效容积为2.5 L,阳极为析氯型钛基钌铱氧化物涂层电极(Ti/RuO2-IrO2),阴极为不锈钢板(均购自宝鸡市昌立特种金属有限公司),电极尺寸均为12 cm×10 cm×1 mm。

电渗析装置由直流稳压电源、循环泵、以及膜堆组成。其中膜堆内部包含同等大小Ti/RuO2-IrO2阳极、不锈钢阴极(均购自宝鸡市昌立特种金属有限公司),11 张阳离子交换膜(CM)、10 张阴离子交换膜(AM)。离子交换膜的有效面积为10.9 cm×26.9 cm,并由CM-AM-CM 交替排列构成,膜间采用PVC 隔板隔开,离子交换膜主要性能参数见表1。

表1 离子交换膜主要性能参数Table 1 Main performance parameters of ion exchange membrane

1.3 实验设计

(1)电化学氧化反应参数优化。电化学氧化中待处理水样体积为2.0 L,电解时间为10 h,极板间距为1.5 cm,分别考察不同初始氯离子质量浓度(3 000、3 500、4 000、4 500、5 000 mg/L)和不同电流密度(400、500、600、700、800 A/cm2)对TN 和TOC 去除效果的影响。

(2)粒子电极强化降解实验。三维电极法可以有效解决常规二维电极效率低、能耗高的劣势,在上述实验最优电化学氧化反应条件下,加入粒子电极强化污染物降解效果,分别考察不同粒子电极种类(活性炭、304 不锈钢、AR 铜)和不同粒子电极投加量(0、2.5、5、7.5、10、12.5、15、17.5、20 g/L)对TN 和TOC 去除效果的影响。

(3)电渗析脱盐参数优化。电渗析实验采用间歇、恒压的操作模式,淡水室、浓水室以及极水室的管路分开循环运行,各室中溶液体积均为1.5 L,流量比为1∶1∶1,其中极水室使用的是质量分数为2%的NaOH 溶液。实验开始前循环管路预运行0.5 h 排除膜堆气泡,分别考察了不同运行电压(5、10、15、20 V)和不同运行流量(10、20、30、40 L/h)对脱盐率的影响。因为处理水中盐浓度与其电导率成正比,因此脱盐率(Dr)可按式(1)计算。

式中:δ0——电渗析前淡水室水样的电导率,μS/cm;

δt——电渗析工作时间为t时淡水室水样的电导率,μS/cm。

(4)电渗析浓水回用影响。控制电渗析浓水加入量,使得浓水与待电化学氧化直接处理废水混合样电导率与调节氯离子浓度后废水样电导率一致,并在上述优化后最佳电化学氧化反应条件下进行降解实验,考察浓水回用对TN 和TOC 去除效果的影响。

1.4 分析方法

废水中pH、TOC、COD、BOD5、NH4+-N、TN、电导率的测定均采用文献〔10〕中的标准方法。

气相色谱-质谱联用(GC-MS,Agilent 7890a-5770b)用来分析有机物种类及其相对占比。气相色谱仪以高纯氮气作为载气,采用不分流进样方式,进样量为1.5 μL,进样口温度为280 ℃,检测器温度为295 ℃,模式为Fullscan 模式;色谱柱为聚乙二醇改性的硝基对苯二酸极性柱,初始柱温为50 ℃,稳定3 min,程序升温50~295 ℃(5 ℃/min),恒温20 min。质谱仪采用EI离子源,离子源温度设置为230 ℃,四极杆温度150 ℃,EI 电子能量70 eV,扫描范围为35~300 u。

2 结果与讨论

2.1 电化学氧化反应参数优化

2.1.1 初始氯离子浓度的影响

电化学氧化过程中,反应电流密度设置为700 A/cm2,通过投加不同质量NaCl 固体控制四效蒸发凝液中初始氯离子浓度,反应过程中每隔2 h 采样分析,结果见图2。

图2 不同浓度Cl-条件下TOC、TN 与时间关系Fig.2 Relationship between TOC,TN and time under different concentrations of Cl-

由图2 可知,随着初始氯离子浓度的增加,出水中TN 和TOC 的浓度先逐渐降低再升高,同时污染物浓度均随电解时间的延长逐渐降低。当电解时间为10 h,初始氯离子质量浓度为4 500 mg/L 时,出水TN、TOC 浓度已经降至最低,继续提高氯离子浓度,出水污染物浓度反而有所增加。这是因为从反应动力学角度来看,初始氯离子浓度越高,溶液电导率越大,反应速率越快,因此通过反应式(1)、(2)、(3)产生的活性氯物质(Cl2、HClO 和ClO-)越多,越有利于有机污染物的间接氧化;但同时氯离子浓度过高也会抑制式(3)中Cl2和H2O 的反应,从而有部分氯气从水中逸出,导致污染物去除率降低〔11〕,而且水中初始氯离子浓度越大反应生成有毒氯代有机物的可能性也越大。因此,最佳初始氯离子质量浓度选择为4 500 mg/L。

2.1.2 电流密度的影响

控制四效蒸发凝液电化学氧化初始氯离子质量浓度为4 500 mg/L,改变电流密度,反应过程中每隔2 h 采样分析,结果见图3。

图3 不同电流密度条件下TOC、TN 与时间关系Fig.3 Relationship between TOC,TN and time under different conditions of the current density

由图3可知,随着电流密度增加,出水中TN和TOC浓度逐渐降低。当电解时间为10 h,电流密度为700 A/cm2时,出水TN、TOC 已经降至154.1、454.9 mg/L,继续增大电流密度,污染物浓度降幅均较小,电流效率明显降低。这是因为电流密度越大,电极表面电子和水中带电离子转移速度越快,强氧化性活性中间产物的生成量越多〔12〕,从而提高了污染物的降解速率;但电流密度过大,阳极析氧副反应、热损耗也随之增大,从而导致电流效率降低,而且电极的使用寿命会随着电流密度的增加而显著降低〔13-14〕。基于此,最佳实验电流密度选择为700 A/cm2。

2.2 粒子电极强化降解实验

传统二维电极间通过填充粒子材料,并在电场作用下通过静电感应使粒子材料表面带电成为第三电极,以此形成的三维电极具有比表面积更高、传质距离更短的优势,能够有效解决二维电极电流效率低、能耗高的问题〔15〕。

2.2.1 粒子电极种类考察

在上述最佳电化学氧化反应参数下,分别采用活性炭、304 不锈钢颗粒、AR 铜颗粒作为粒子电极进行强化降解实验,粒子电极投加质量浓度均为10 g/L,并与不投加粒子电极作为对比,反应过程中每隔2 h 采样分析,结果见图4。

图4 粒子电极种类对TOC、TN 降解效果的影响Fig.4 Effect of different particle electrodes on TOC,TN degradation

由图4 可知,相较于传统二维电极,三维电极可以在一定程度上提高TN 和TOC 的去除率,且反应初期,TN 和TOC 浓度下降较快,这是因为三维电化学氧化系统中每个粒子电极可以形成一对复极性微电极,可同时进行氧化反应和还原反应,有效增大了电极面积,从而提高了电流效率;继续电解污染物去除速率变缓,这是由污染物浓度降低所致,当反应时间为10 h,粒子电极为304 不锈钢颗粒时效果最佳,处理后出水中TN、TOC 降至136.5、375.2 mg/L。

2.2.2 粒子电极投加量确定

在上述最佳电化学氧化反应参数下,以304 不锈钢颗粒为粒子电极,反应时间为2 h,考察粒子电极投加量对强化降解效果的影响,结果见图5。

图5 粒子电极投加量对TOC、TN 降解效果的影响Fig.5 Effect of the particle electrode quality on TOC,TN degradation

由图5 可知,随着304 不锈钢颗粒粒子电极投加量的增加,出水中TN、TOC 去除率不断升高。当粒子电极投加量不超过15 g/L 时,TN、TOC 去除率较快,此后两者去除率趋于平缓。这是因为,适量增加粒子电极投加量使得电极有效面积增大,电极间距和反应物迁移距离缩短,传质过程得到强化,提高了电化学氧化效率〔16-17〕。但粒子电极投加量过大则容易聚集,从而可能引发短路,使装置安全性和效率下降〔18〕。综合考虑,选择粒子电极最佳的投加量为15 g/L。在此条件下,反应10 h 后出水中TN、TOC 降至125.8、335.2 mg/L,相较于二维电极,污染物浓度分别降低18.36%、26.31%;同时槽电压由6.95 V 降至5.95 V,运行能耗降低14.4%。

2.3 电渗析脱盐参数优化

2.3.1 工作电压的影响

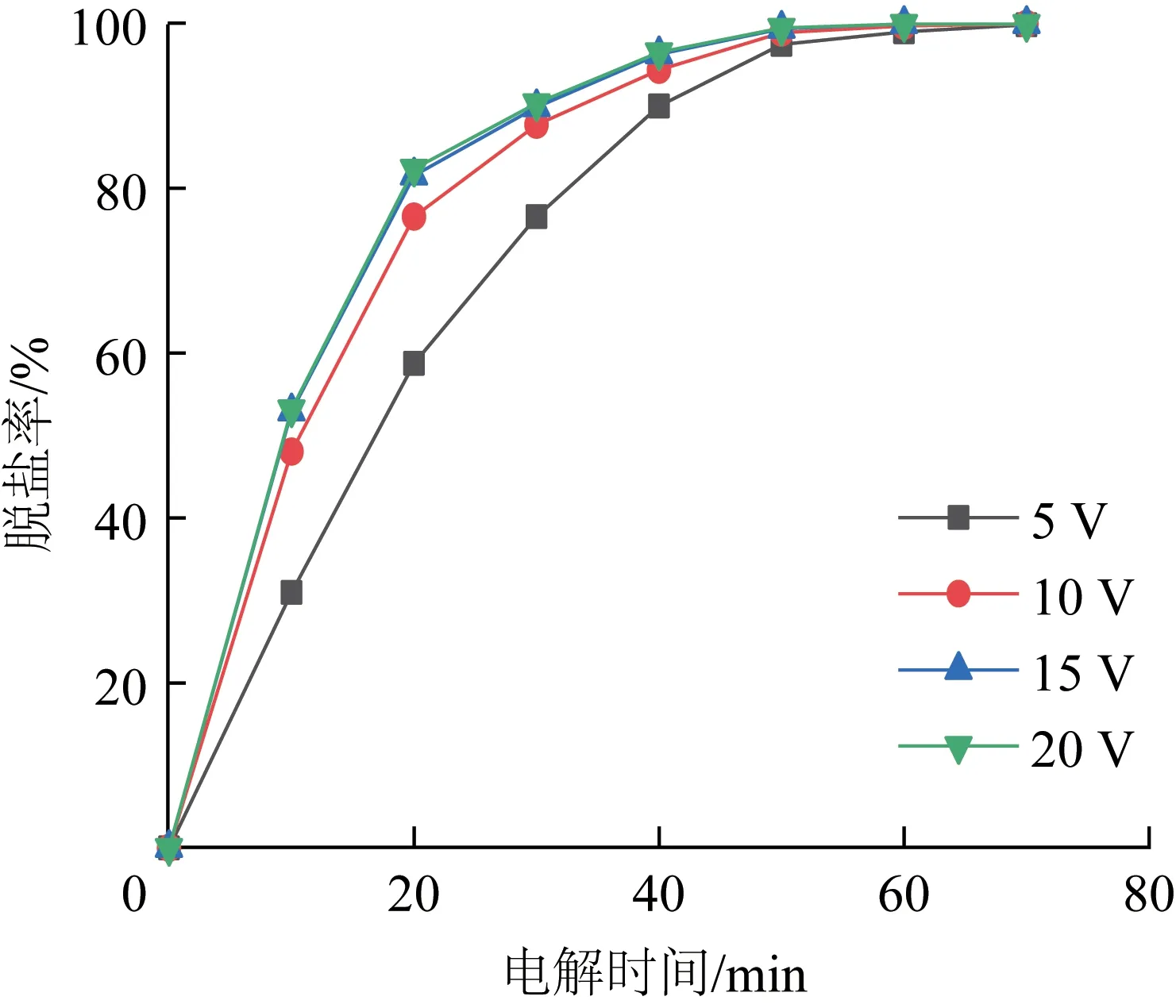

将上述三维电极氧化处理后出水进行电渗析处理时,控制淡水室、浓水室以及极水室的流量均为30 L/h,改变工作电压,每隔10 min 采样分析淡水室中水样电导率,计算脱盐率,结果见图6。

图6 不同电压条件下电渗析脱盐效果随电解时间的变化Fig.6 Relationship between desalination efficiency and time under different voltage

由图6 可知,工作电压越大脱盐速率越快,这主要是因为工作电压较大时,电场推动力较大,增加了废水中离子的迁移速率。但工作电压超过10 V后,脱盐速率增幅逐渐降低,而且电压分别为15 V和20 V 时两条脱盐率曲线基本重合,说明各时间段脱盐速率基本一致。这主要是因为随着电压的升高,离子迁移速率不再是影响脱盐速率的主要因素,电场力需要克服随逐渐升高的离子交换膜渗透压而增大的阻力,从而导致电迁移效果减弱〔19〕,同时增大电压会使能耗逐渐增加,因此,最佳工作电压选择为10 V。

2.3.2 工作流量的影响

设置工作电压为10 V,同时改变各室流量,每隔10 min 采样分析淡水室中水样电导率,计算脱盐率,结果见图7。

图7 不同流量条件下电渗析脱盐效果随时间变化Fig.7 Relationship between desalination efficiency and time under different flow rate

由图7 可知,改变流量对脱盐速率有一定影响。在相同工作电压下,增大流量脱盐速率加快,这是因为流量增大时,溶液湍流程度增强,滞留层减薄,传质阻力减小。流量由30 L/h 增加至40 L/h 时,脱盐速率基本一致,表明继续增加流量对增强传质贡献较小,反而会增加水循环能耗。因此,最佳工作流量选择为30 L/h。

综上可得,工作电压为10 V,工作流量为30 L/h,处理时间为50 min,脱盐率达到最大,接近100%。

2.4 电渗析浓水回用影响

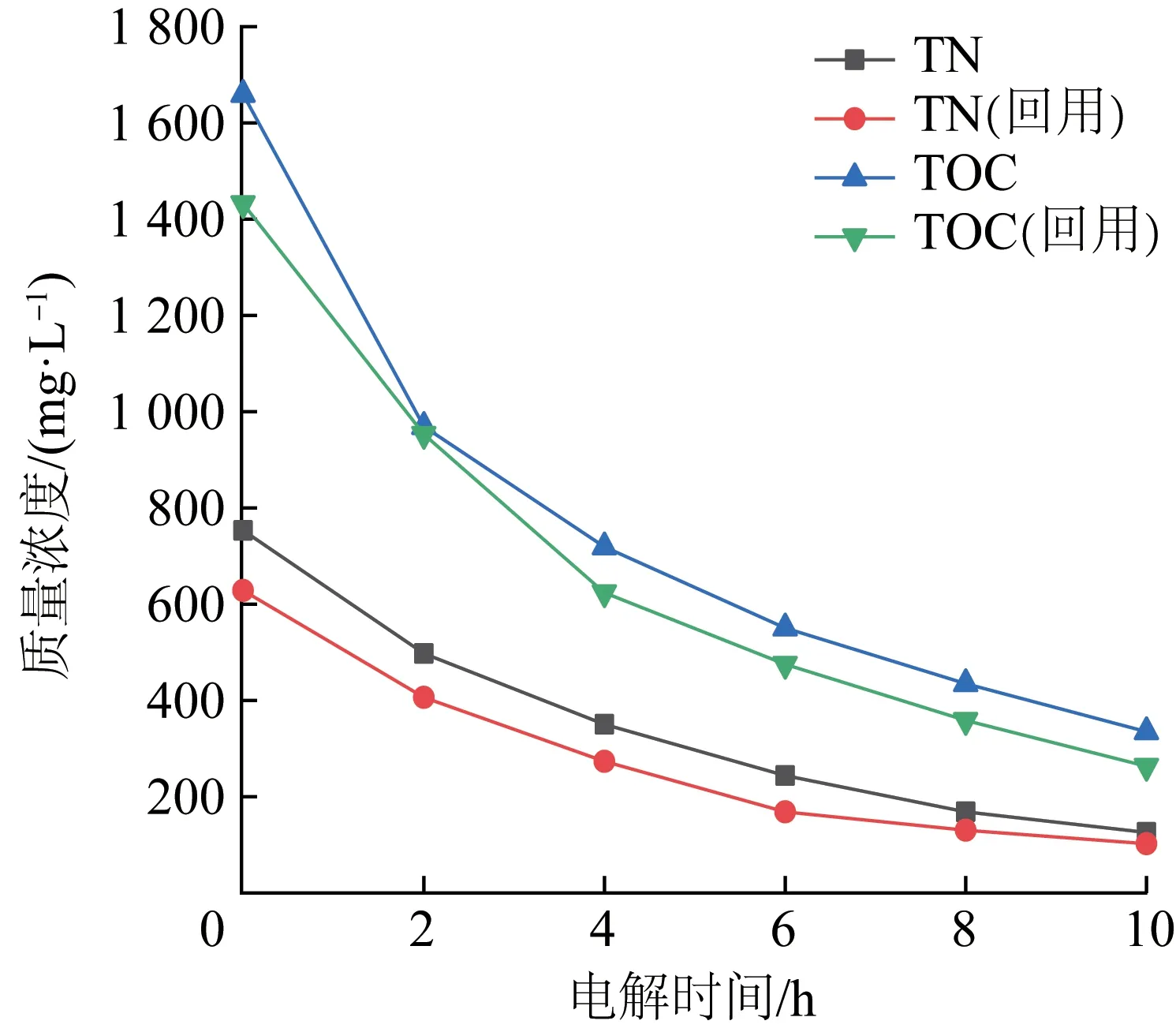

将2.3 最优条件得到的电渗析浓水与丙烯腈四效蒸发凝液混合,控制混合样电导率为11 000 μS/cm(蒸发凝液加入4 500 mg/L NaCl 后的电导率),再进行电化学氧化降解实验,并与蒸发凝液直接投加NaCl 氧化实验结果进行对比,结果见图8。

图8 电渗析浓水回用的影响Fig.8 Effect of electrodialysis on the reuse of concentrated water

由图8 可知,电渗析浓水的混合虽然降低了蒸发凝液TN、TOC 初始浓度,但电渗析浓水回用处理后TN、TOC 去除速率与直接加盐处理降解速率相差较小,处理10 h后TN、TOC分别降至102.6、263.2 mg/L,TN、TOC去除率分别达83.67%、81.63%,可以达到预期水平,同时减少了NaCl 投加量。因此,浓水回用方案具有很好的经济性、可行性。

2.5 处理前后水质变化

2.5.1 有机组成变化

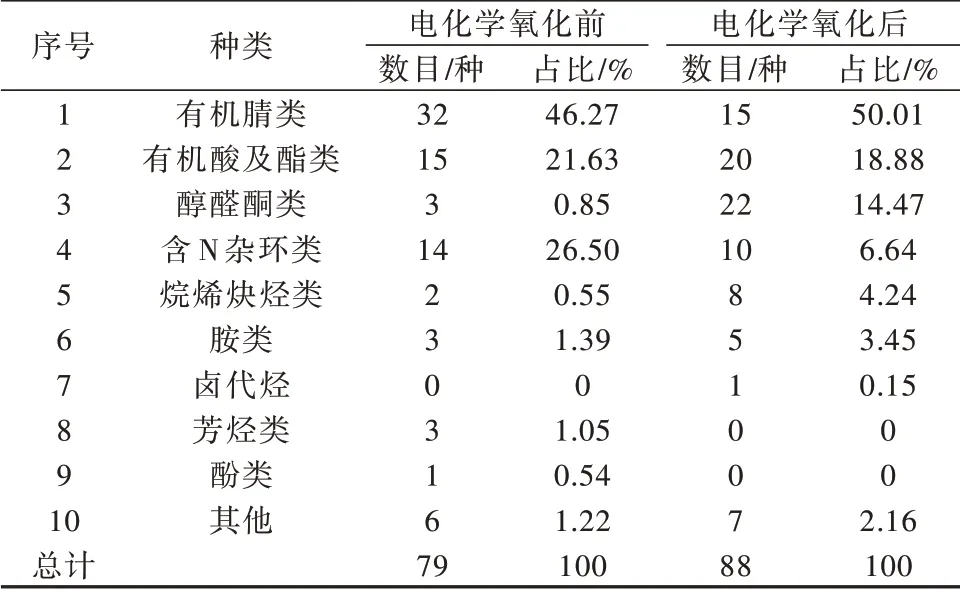

电化学氧化处理前后,丙烯腈四效蒸发凝液中有机组成变化情况见表2。

由表2 可知,丙烯腈四效蒸发凝液中有机污染物种类有79 种,其中,有机腈类、含N 杂环类、卤代烃类、酚类、芳烃类毒性大,可生化性较差,共占有机污染物总量的74.36%。经电化学氧化处理后,有机污染物种类升至88 种,这主要是因为电化学氧化可以将有机腈类、含N 杂环类难降解有机物分解为生化性能较好的小分子有机物。这可以由反应后小分子醇醛酮类、有机酸酯类种类显著上升且占有机氧化产物总数的47.73%来证明〔20〕。电化学氧化后有机腈类物质占比反而升高,主要是少部分有机腈类物质极难降解,使得其氧化分解速率相对有机污染物总体氧化分解速率小〔21〕。蒸发凝液中酚类、芳烃类物质处理较彻底,同时生成了少量高毒性的卤代烃,因此实际应用需要合理控制反应条件阻止或减少副反应的发生。

表2 电化学氧化前后有机组成变化Table 2 Changes of organic composition of wastewater before and after electrochemical oxidation

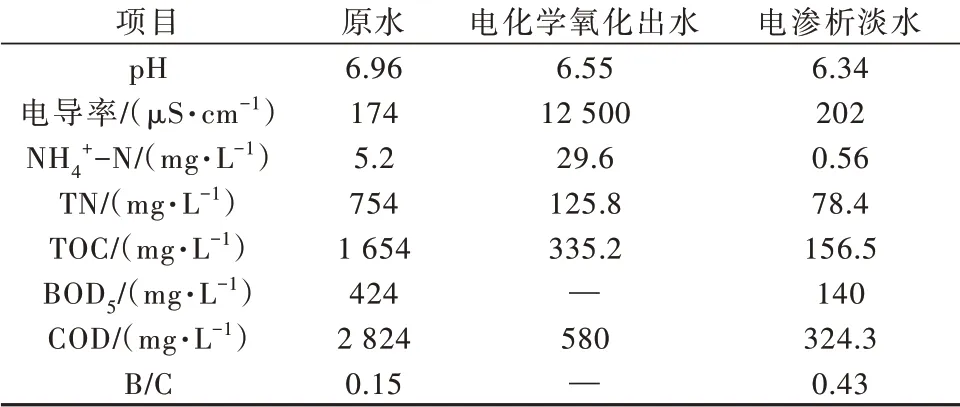

2.5.2 主要水质变化

电化学氧化-电渗析联合处理丙烯腈四效蒸发凝液过程中,各单元主要水质情况见表3。

表3 处理过程中主要水质变化情况Table 3 Main water quality changes in the process of treatment

由表3 可知,电化学氧化处理出水TN、TOC、COD 显著降低,说明该法可以同时大幅度去除废水中多种有机污染物。增加废水中初始氯离子浓度虽能增大活性氯物质产生量,从而提高污染物的去除效率,但也会带来出水盐度高及活性氯残留的问题,而电渗析可极大程度上减少出水盐度,并在一定程度上减少了有机污染物浓度,这是电场力和膜分离的共同作用。废水中含氮污染物基本由有机氮组成,电化学氧化过程中部分有机氮物质氧化成氨氮再进一步氧化成氮气,达到同时去除氨氮、总氮的目的,而氧化出水中氨氮升高是因为部分有机氮还未来得及进一步氧化成氮气。丙烯腈四效蒸发凝液经过电化学氧化-电渗析联合处理后,废水可生化性提高(B/C 由0.15 提升至0.43),为后续生化深度处理创造有利条件。

3 结论

(1)电化学氧化处理丙烯腈四效蒸发凝液,在最优初始氯离子质量浓度为4 500 mg/L,最优电流密度为700 A/cm2条件下电解10h,出水TN、TOC降至154.1、454.9 mg/L;

(2)在二维电化学氧化条件下,投加15 g/L 的304 不锈钢粒子电极形成三维电极强化污染物降解效果,出水TN、TOC 分别降至125.8、335.2 mg/L,相较于二维电化学氧化出水污染物浓度分别降低了18.36%、26.31%,同时运行能耗降低14.4%;

(3)在工作电压为10 V,流量为30 L/h 的最佳电渗析条件下,处理电化学氧化出水50 min,脱盐率达到最大,接近100%。电渗析浓水回用至电化学氧化时对污染物的去除率影响较小,大大减少了NaCl 投加量,节约了运行成本;

(4)丙烯腈四效蒸发凝液经过电化学氧化-电渗析联合处理后,废水中多种有机污染物被大幅去除,处理出水TN、TOC、COD 显著降低,B/C 由0.15 提升至0.43,为后续生化深度处理创造有利条件。