DSA 阳极处理垃圾渗滤液膜浓缩液控制参数研究

2022-06-01李于晓余冬元孟令果

李于晓,余冬元,孟令果

(1.湖北理工学院矿区环境污染控制与修复湖北省重点实验室,湖北黄石 435000;2.湖北众宜环保科技有限公司,湖北黄石 435000;3.湖北启圣环境科技有限公司,湖北黄石 435000)

垃圾渗滤液是一种污染性很强、成分复杂、难生化降解的高浓度有机废水,含有大量有机污染物、重金属和高浓度的植物性营养物,工业垃圾的渗滤液中甚至含有剧毒污染物〔1-2〕。为加强垃圾渗滤液的治理效果,国家修订发布了《生活垃圾填埋场污染控制标准》(GB 16889—2008)。标准发布后,以MBR+NF/RO 为主导的膜处理工艺被大量运用于渗滤液深度处理工程。通过生化法+膜法组合处理后的渗滤液出水虽然能实现达标,但膜截流后会产生占原液体体积8%~40%的浓液〔3-6〕,该浓液不宜回流处理,因此会导致不断累积,成为新的环保治理难题。

目前,垃圾渗滤液膜浓缩液的处理方法主要有回灌、蒸发、膜蒸馏、焚烧、高级氧化技术等〔5-9〕。其中,高级氧化技术具有非选择性和强氧化能力的特点,其投资成本低,属于该领域的研究重点。电催化高级氧化法由于反应速度快,易于控制,处理效果好,已经被越来越多地应用于高浓度有机废水的处理。部分学者将电化学氧化法应用于垃圾渗滤液以及其MBR+NF 膜浓缩液的处理,也取得了一定的效果〔10-13〕。

现阶段,因工业应用的基础理论、工艺水平、装置结构、造价成本、维护使用等诸多方面尚未研究透彻,至今少有电催化氧化大规模应用于工业化的污水处理系统的案例,垃圾渗滤液MBR+NF 膜浓缩液的电催化处理工程案例则更少。笔者针对武汉某老龄垃圾填埋场MBR+NF 膜浓缩液开展电催化处理实验研究,对工程中的主要控制参数进行了具体分析。

1 实验准备

1.1 实验装置

实验采用1 000 mL 烧杯作为反应器;阳极采用钛基金属氧化物涂层电极;阴极采用钛电极;极板的尺寸均为7 cm×10 cm,有效面积70 cm2;阴极和阳极利用PVC螺杆对电极进行固定;实验所用恒定电流为DP3020 型大功率可调式直流稳压电源,电流调节范围0~20 A,电压调节范围0~32 V,分辨率分别为10 mV、1 mA和1 mW;使用磁力搅拌器进行搅拌来确保浓缩液在电解过程中的均匀混合,实验装置见图1。

图1 电催化氧化实验装置Fig.1 Electrocatalytic oxidation experimental device

1.2 实验废水

实验废水于2020 年8—9 月取自武汉某垃圾填埋场渗滤液处理站。该场渗滤液与周边垃圾中转站废水混合后,依次经过复合厌氧反应池、反硝化池、硝化池,出水再通过MBR+NF+RO 工艺进行深度处理。本研究废水属于MBR+NF 后所产生的浓缩液,具体水质指标见表1。

表1 废水水质Table 1 Wastewater quality

2 实验方法

2.1 电催化阳极选择

目前,常用的电催化阳极包括DSA 阳极(dimension stable anode 形态稳定阳极)和BDD 阳极(borondoped diamond 硼掺杂金刚石电极)等。BDD 阳极具有较高的催化活性和耐腐蚀性,电流效率通常为51%至90%,但目前BDD 阳极成本昂贵。DSA 阳极在历经石墨、贵金属铂、铅及合金等阳极尝试后,目前钛基金属氧化物涂层阳极被认为最具应用前景,其在氯碱、电解冶金、电镀、阴极保护与传感器等多领域得到应用〔14〕。常用的金属氧化物涂层主要有RuO2、IrO2、SnO2和PbO2等,其中Ti/RuO2和Ti/IrO2析氧电位较低,而Ti/PbO2和Ti/SnO2电极的析氧电位更高〔15〕,因此在废水电催化氧化处理中应用更为广泛。本次实验选取Ti/RuO2-IrO2、Ti/Pt-RuO2-IrO2和Ti/RuO2-IrO2-SnO2(后文分别简称钌铱、钌铱铂、钌铱锡电极)为阳极进行对比,并择优进行后续实验。

2.2 检测方法

实验中,COD 采用重铬酸盐法(HJ 828—2017)通过JC-101C 型标准COD 消解仪进行测定;总氮采用碱性过硫酸钾消解分光光度法(HJ 636—2012)通过上海美谱达仪器有限公司UV-1100 型紫外可见分光光度计进行测定;pH 通过梅特勒-托利多仪器(上海)有限公司SG2 型pH 计进行测定;色度采用铂钴比色法(GB 11903—89)进行测定;氯离子浓度通过重铬酸盐法(HJ 828—2017)中附录A 的方法进行粗判。

3 实验结果与讨论

3.1 不同阳极的处理效果

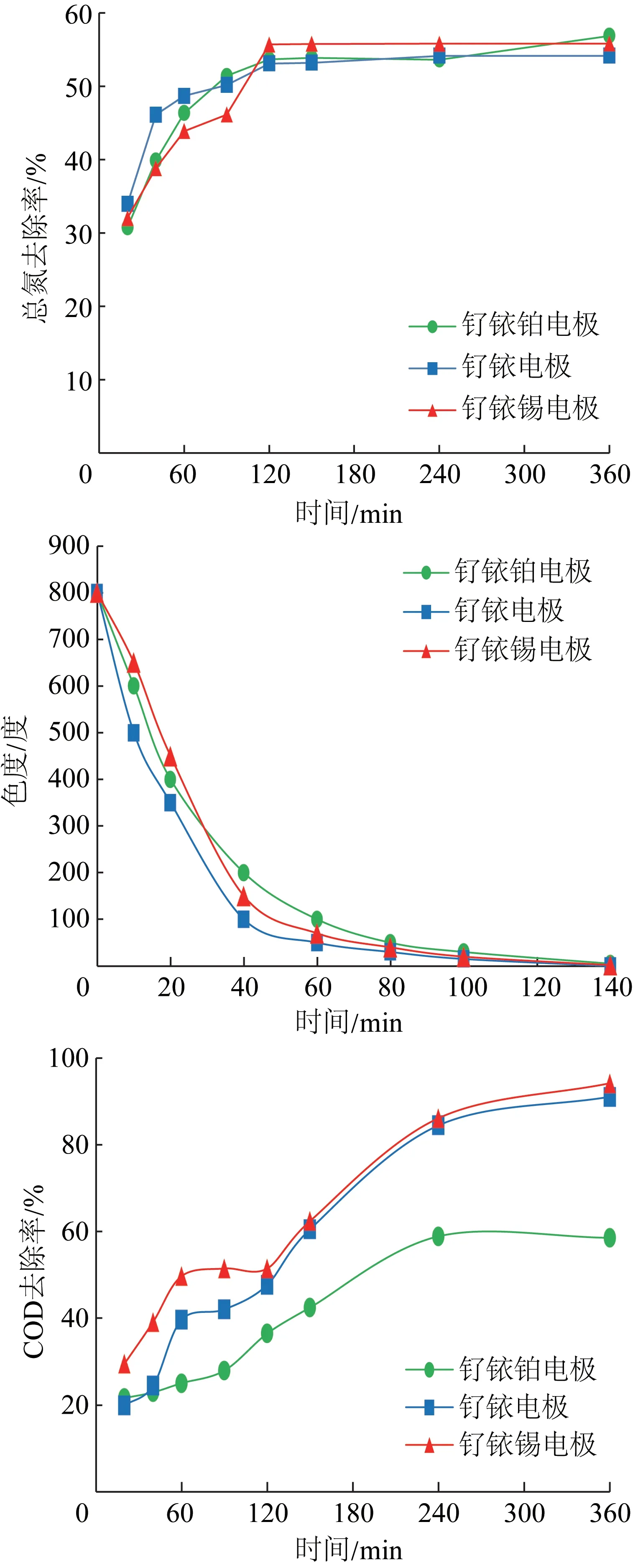

选用3 种电极,在极板间距为1.5 cm,pH=8,电流密度为9 mA/cm2的条件下进行实验。在不同时间段取样测试,不同阳极对总氮、色度和COD 去除效果的影响见图2。

由图2 可知,3 种电极对总氮和色度的去除效果差别较小,反应80 min 后总氮和色度即显著低于《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A 标准,且后续去除效果不断上升。钌铱锡电极的COD 处理效果最好,钌铱电极次之,钌铱铂电极在反应240 min 后效果提升不明显,最终难以达到一级A 标准中COD≤50 mg/L(去除率>80%)的要求。反应120 min 后,钌铱电极与钌铱锡电极的去除效果很相近,但在120 min 前钌铱锡电极去除效果明显优于钌铱电极,2 种电极在反应200 min 后均可以将COD 降至50 mg/L 以下,达标效果良好。根据废水水质超标情况和本处理方法达标难易程度,后续主要选取COD 为指标进行实验分析。

图2 不同阳极对总氮、色度和COD 去除率的变化曲线Fig.2 Variation curves of total nitrogen,chroma and COD removal rate by different anodes

前已述及,电催化处理废水时,需抑制阳极析氧副反应,一般要求电极析氧电位较高,如Ti/PbO2和Ti/SnO2。垃圾渗滤液膜浓缩液区别于工业废水是其含有较高的氯离子。较高的氯离子存在会使得反应过程中阳极副反应产生较多的Cl2,Cl2溶于水生成的HClO 具有强氧化性,其对有机物的氧化有促进作用,且会对氨氮的去除也有非常好的效果。因此,选择用于垃圾渗滤液及其MBR+NF 膜浓缩液处理的阳极时,既要考虑抑制阳极析氧,还是兼顾增强阳极析氯,一些含有钌钛氧化物的DSA 阳极在较低pH条件下具备此特点〔16〕,因此本次选用电极均涂覆有RuO2和少量TiO2。根据研究〔17〕,SnO2涂层电极存在与钛基基层结合不够紧密的问题,通过在SnO2电极中掺杂IrO2可以使SnO2涂层电极的表面更为致密,电极稳定性、导电性显著提高。另外,涂覆的IrO2中间层还可以起到保护Ti 基体不被氧化的作用,同时还具有提高催化活性的效果〔18〕。

从实验结果看,Ti/RuO2-IrO2-SnO2电极在反应360 min 后出水COD 可降至12.99 mg/L,COD 去除率为94.18%,处理效果良好,可以作为垃圾渗滤液及其膜浓缩液电催化氧化处理的首选电极。

3.2 电流密度的选择

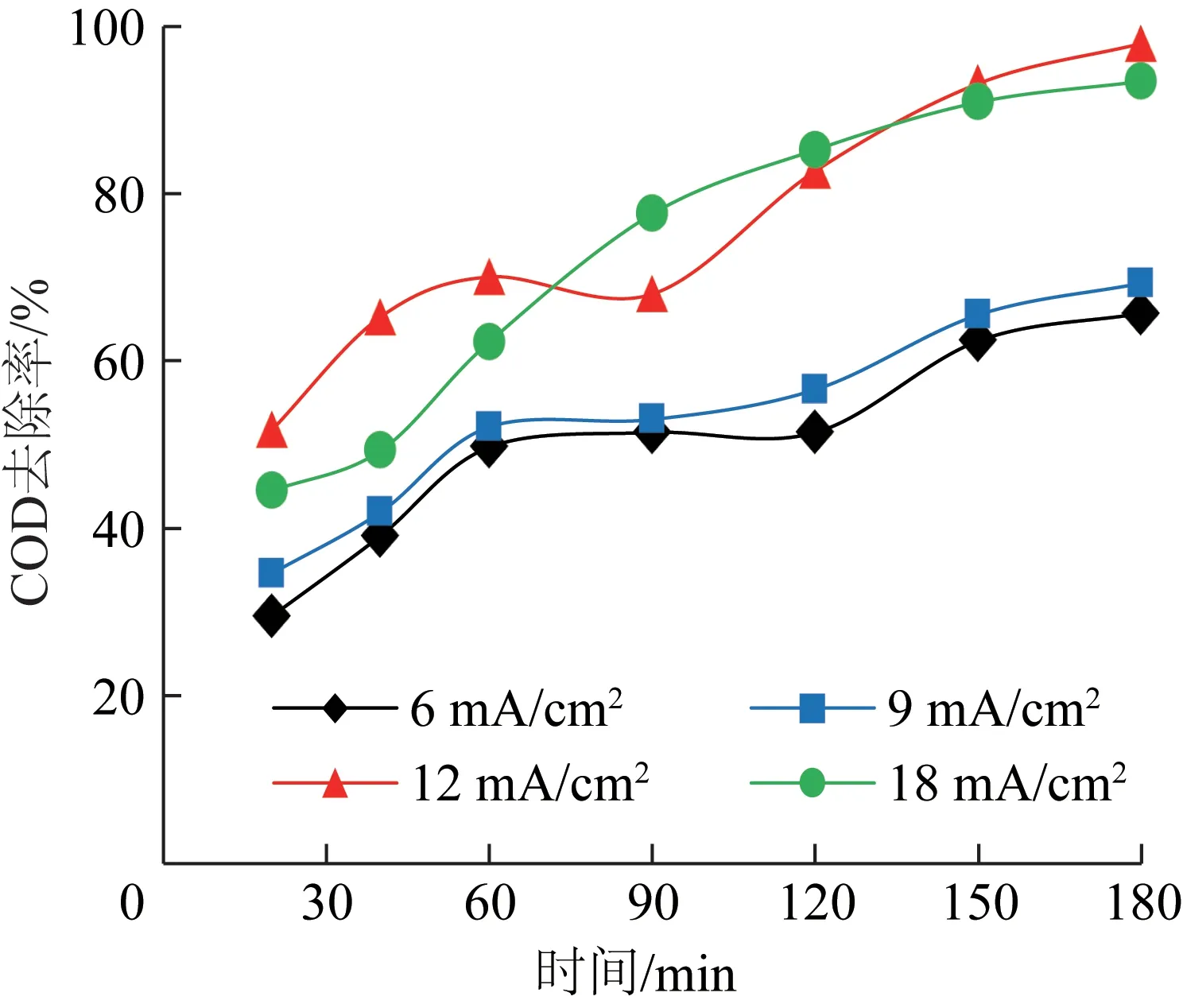

利用钌铱锡阳极,在电流密度分别为6、9、12、18 mA/cm2,间距1.5 cm,pH=8 的条件下对1 L 废水进行电催化氧化处理,在不同时间测定COD 的去除效果,电流密度对COD 去除效果的影响见图3。

图3 电流密度对COD 去除效果的影响Fig.3 Effect of different current density on COD removal

由图3 可知,不同时间段COD 去除率与电流密度没有必然的对应关系,但从整体上看可以得出下面两点结论:(1)高电流密度下COD 的去除率要高于低电流密度。电流密度在12 mA/cm2和18 mA/cm2时,反应120 min 时去除率即达到80%以上,可达到COD≤50 mg/L 的一级A 标准,反应180 min 后可达到97.95%和93.42%;而6 mA/cm2和9 mA/cm2时,反应180 min 后去除效率仍然低于70%,难以达到一级A 标准。(2)随着反应时间的延长,去除效果不断提升,但是电流效率逐渐减低,副反应电耗占比提升。

电流为电解反应提供能量,因此整体看,适当提升电流密度,降解污染物的效果会提升,但电解质的热效应愈明显而导致能耗过高。过高的电流密度运行对电极会产生破坏作用,影响电极的寿命,同时还存在因为快速矿化电极表面降解的中间产物而降低废水的可生化性问题〔19〕,这对采用电催化氧化+生化处理的组合工艺的实施会造成不利影响。如果电流密度太小,虽然可以减弱电解质的热效应,但是电极的催化活性可能不会被完全激活,因此必须花费更长的时间才能达到期望的去除效果,电流效率反而会降低,导致能耗增加。

由图2结果可知,钌铱锡电极在电流密度为9 mA/cm2时反应360 min 后,COD 去除率为94.18%,而从图3看,钌铱锡电极在电流密度为12 mA/cm2时,150 min 和180 min 后COD 去除率即达到了93.16%和97.95%。通过简单的功耗计算可以得出结论:对于本废水及电催化系统,达到同样的COD 去除效果,12 mA/cm2的电流密度较6 mA/cm2和9 mA/cm2的电流密度不管时间上还是经济上都更具优势。而在比较图3 中两组高电流密度的数据,在部分反应时间内18 mA/cm2较之12 mA/cm2的电流密度不仅不具备优势,反而表现出弱势的情况,判断应该是电流密度过高导致了产气量过高,因而产生了“气泡屏蔽效应”,影响了有机物与极板以及各类自由基的接触,影响了最终的电催化氧化效果。

综合以上分析,针对不同的垃圾渗滤液膜浓缩液,建议根据电极、废水水质等因素通过实验确定最优的电流密度。同时根据图2 和图3 的数据,建议工程中可采用“6 mA/cm2+12 mA/cm2”或“6 mA/cm2+18 mA/cm2”组成的“低+高”的梯度电流密度组合多级电催化工艺,从而实现既节省电费,又减少电极损耗,还能保证达标排放的目的。具体的电流搭配方案、各级的反应时间和搅拌强度等操作条件需进一步实验进行论证。

3.3 初始pH

利用钌铱锡阳极,在pH 分别为2、3、4、6、8、10、12的条件下,保持间距为1.5 cm,电流密度为9 mA/cm2,对1 L 废水进行电催化氧化,在不同时间测定COD 的去除效果,初始pH 对COD 去除效果的影响见图4。

图4 初始pH 对COD 的去除率变化曲线Fig.4 Change curve of COD removal rate at different initial pHs

由图4 可知,不同反应时间内,初始pH 对COD的去除率影响较为复杂。初始pH 分别为3 和10 时,最终去除率较高且两者较为接近,同时初始pH=3时前20 min 的COD 去除率最高;初始pH=8 时(原水pH),反应前60 min去除率提升最快,中间60 min内提升缓慢,然后后续60 min 又快速升高。

电催化氧化阳极的降解原理包含直接氧化和间接氧化两种模式。直接氧化利用阳极的氧化作用,产生的各类自由基很少,过程伴随有析氧副反应,处理效果较差。间接氧化是利用阳极产生的大量自由基的强氧化能力氧化分解有机污染物,因此处理效率会显著提升。在实际反应过程中,两种氧化方式同时存在,但是影响不同。与其他高级氧化类似,·OH 被认为在电催化氧化中起主要作用。近期一些研究表明,含氯废水中活性氯的种类和氯自由基也对高级氧化起着非常重要的作用〔20-21〕。

初始pH 的差异主要是对各种自由基的产生有不同的影响。当溶液的pH 较低时,电极氧化过程以直接氧化为主。当溶液中的pH 较高时,电解液中的OH-足够多,会产生大量的羟基自由基,这时,间接氧化是主要的反应形式。如果碱性过大,阳极容易发生析氧反应〔22〕,在某些电催化反应系统中极板也容易产生结垢的情况〔23〕,这些原因都会导致电流效率的降低,图6 中初始pH=12 时各阶段处理率基本低于初始pH=8 的体系。而对于垃圾渗滤液来说,碱性条件下氯气溶解度会增大,更多的氯自由基和HClO 会产生〔24〕,反而会促进有机物的降解。因此,初始pH 的影响是多方面的,有着此消彼长的复杂过程,这会给实际操控带来难度,会影响实际效果。

由图4 可知,初始pH=10 时,虽然起始阶段COD的去除效果提升缓慢,但是随着反应时间的延长,去除效果稳定提升,一方面是大量·OH 的产生,另一方面正是因为氯自由基和HClO 的大量生成。考虑不同初始pH 时COD 去除效果虽然有少量的差别,但是调节pH 会导致成本和操作难度的增加,因此针对本废水在工程实际中基于COD 的控制为主要目的工艺无需调节初始pH。

3.4 极板间距的选取

利用钌铱锡阳极,保持极板间距分别为1、1.5、2、3 cm,电流密度为9 mA/cm2,pH=8,对1 L 废水进行电催化氧化,在不同时间测定COD 的去除率,不同间距条件下COD 去除率的变化及电源平均功率分别见图5。

图5 不同间距条件下COD 去除率的变化及电源平均功率Fig.5 Variation of COD removal rate and average power of power supply under different spacing conditions

由图5(a)可知,在不同极板间距下,保持相同电流密度,COD 的最终去除率非常接近,其中1 cm和1.5 cm 间距时略高且几乎一致,而2 cm 和3 cm 略低且较接近。实验结果与李兆新等〔25〕的研究结果非常类似,其使用不同板间距的BDD 电极处理纳滤浓缩液时,发现对TOC 的去除率没有明显差异。由图5(b)可知,随着极板间距的增加,电源功率不断提升,1.5、2、3 cm 间距较1 cm 间距平均功率分别提升了6.25%、31.25%、50%。可以看出,增加极板间距会使去除效果略微降低,但能耗水平会快速的增加,因此工程实际中在安全和方便操作的前提下应尽量减少极板间距。

在电流密度一定时,不同极板间距的实际去除效果有待进一步验证。一般而言,极板间距对电流效率有着一定的影响。距离越小则电阻也就越小,因此电流效率会提升,同时间距小会使得产生的自由基离子扩散距离短,而能很快与有机污染物发生作用,有利于提高电催化氧化的效率〔26〕。然而,过小的极板间距容易在极板之间产生放电现象,从而对极板造成损伤,还会使得装置的设计难度增加。

3.5 其他控制参数

通过研究,一些其他因素也会影响电催化工艺的运行效果。岳琳等〔27〕研究发现适量曝气不仅可以增强溶液混合,还可以为系统提供外源O2,因此可以增强处理效果,但是曝气量过大会影响阳极区的Cl2无法有效形成HClO,因此会导致去除效果下降。从湖北启圣环境科技有限公司的工程实际看,曝气是工程中实现废水混合较为简单的方式,但是对COD 等的去除效果非常有限,特别是电催化反应时间较短的体系中,曝气对COD 去除的促进效果更差,甚至为负影响。通过实验研究,曝气的处理效果不仅受曝气强度的影响,还受多方面其他因素的共同影响。鉴于曝气实际提升效果不明显,但会显著提升工艺运行成本和控制难度,因此实际工程中建议慎重选取曝气强度。

唐长斌等〔14〕表示若将钛板改为拉伸钛网基底,不仅可使电极减重1/7~1/10,同时电极工作过程中表面生成的小气泡也便于迅速上浮,从而削弱气泡对电极活性表面的阻挡或向基底内渗透,并降低电极间溶液的欧姆压降,有助于减小电极电流波动,增强电极体系的稳定性。另一方面,从工程实际看,网状电极也更加容易实现电解液的循环流通,提高电流效率,而且电极减重后可有效降低工人劳动强度,可以间接起到保护电极的作用。

4 结论

(1)综合实验及分析结果,在垃圾渗滤液MBR+NF 膜浓缩液的电催化处理中,各控制参数选择的优先级顺序建议为:阳极材料>电流密度>极板间距>初始pH>曝气量>钛基底结构形式。

(2)Ti/RuO2-IrO2-SnO2(钌铱锡)电极对本垃圾填埋场渗滤液NF 浓缩液具有较好的处理效果。在电流密度为12 mA/cm2,极板间距为1.5 cm,pH 为8时,不曝气运行180 min 后,COD 可降至4.58 mg/L,COD 去除率达到97.95%。

(3)钌铱锡电极在偏酸和偏碱性的环境下对本废水均有较好的去除效果,且差别不大。

(4)实验表明,电催化氧化在较高的电流密度下运行有较好的去除效果,而低电流密度时去除效果较差;单级低电流处理难以达到一级A 标准,建议工程中可采用“6 mA/cm2+12 mA/cm2”或“6 mA/cm2+18 mA/cm2”组成“低+高”的梯度电流密度组合多级电催化工艺,各阶段具体操作条件需进一步实验论证。

(5)极板间距增加与COD 去除效果提升呈反比,而与能耗增加呈正比,因此在保证安全和操作方便的情况下,应尽量降低极板间距。

(6)曝气对COD 去除效果的提升不明显,但会增加设备投资、运行成本,增加操作难度,工程中建议慎重选取曝气工艺。