表面质量对22MnB5高强钢高周疲劳性能的影响

2022-06-01董武峰陈仙风高玉来

丁 凯 董武峰 陈仙风 石 磊 高玉来,3

(1.上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444;2.上海大学材料科学与工程学院,上海 200444;3.上海金属零部件绿色再制造工程技术研究中心,上海 200444;4.宝山钢铁股份有限公司中央研究院汽车用钢研究所,上海 201900;5.汽车用钢开发与应用技术国家重点实验室,上海201900)

随着新技术新材料研发力度的加大,钢铁材料发生了质的变化,从传统的普通钢向高强度甚至超高强度钢发展[1]。钢铁是制造汽车的主要材料,随着汽车向轻量化的发展,先进高强钢(advanced high strength steel,AHSS)因强度高、吸收碰撞能量性能优异和强塑积较高,在汽车制造中得到了规模化应用[2-4],在保证车身强度和安全性的同时可减小车身质量约20%[5]。

22MnB5钢是一种热冲压硼钢,硼的添加能提高过冷奥氏体的稳定性,从而提高材料的淬透性[6-7]。经过热成形处理(高温奥氏体化后淬火)的22MnB5钢抗拉强度可达1 500 MPa以上[8],低成本和高强度使22MnB5钢在汽车制造业具有广阔的应用前景[9]。

疲劳断裂是当今工程构件主要的失效原因之一。在抗拉强度满足设计要求的情况下,长期承受交变载荷的构件往往会发生突然断裂等失效现象,导致严重的安全事故和经济损失。因此,高强钢除了需满足强度要求外,还需具备优异的高周疲劳性能。钢铁材料中的气孔、夹杂等缺陷均会成为高周疲劳裂纹的萌生部位[10-11]。本课题组前期对转子钢焊接接头高周疲劳性能的研究发现,疲劳裂纹常萌生于夹杂物或气孔等缺陷处[12-13]。邵晨东[14]在研究焊接接头的高周疲劳性能时发现有4种高周疲劳断裂的启裂源。

2003年,Speer等[15]提出了一种新型高强钢的热处理工艺即淬火-配分处理,是利用马氏体中的碳原子向未转变的残留奥氏体中配分,碳从过饱和马氏体扩散到未转变的残留奥氏体中,得到马氏体+。残留奥氏体复合组织。梁校等[16]采用一步法的淬火+配分处理使22MnB5高强钢的强塑积达到了22.14 GPa·%。基于奥氏体相变诱发塑性(transformation induced plasticity,TRIP)效应和α/γ复相组织理论的淬火-配分处理工艺,可使传统热成形超高强度钢具有良好的强塑性匹配[17],也有望提高22MnB5高强钢的高周疲劳性能。

本文研究了水淬-配分处理对1 500 MPa级22MnB5高强钢高周疲劳性能的影响。采用光学显微镜和扫描电子显微镜分别对22MnB5钢进行了金相检验和疲劳断口分析,探讨了22MnB5钢在高周疲劳试验过程中的破断机制。

1 试验材料与方法

试验用1 500 MPa级22MnB5高强钢板厚2.3 mm,其化学成分如表1所示。

高周疲劳试验前需确定22MnB5钢的抗拉强度,据此确定疲劳试验的应力区间。按GB/T 228.1—2010《金属材料拉伸试验第1部分:室温试验方法》和拉伸试验机的设备条件制备拉伸试样,其平行段长度为30 mm,标距25 mm。根据GB/T 26077—2010《金属材料-疲劳试验-轴向应变控制方法》的规定,高周疲劳试样宽度是厚度的5倍,标距长度为15 mm。本文受限于试样厚度,确定采用非标试样进行高周疲劳试验。用1 000目(13 μm)的砂纸打磨疲劳试验试样的侧面。22MnB5钢板表面不打磨,仅用丙酮和酒精清洗,以保持钢板表面的形貌特征。

梁校等[16-17]研究发现,22MnB5钢的力学性能与残留奥氏体稳定性密切相关,选用适当的淬火-配分处理工艺提高22MnB5钢中残留奥氏体的稳定性,可使其获得较好的综合力学性能。热处理工艺的制定需以钢的临界温度为基础。图1(a)为采用DIL 805A型快速热膨胀仪测得的22MnB5钢的临界温度,Ac3为830℃,Ac1为745℃,Ms为383℃,Mf为272℃。水淬-配分工艺如图1(b)所示,加热设备为SXL-1200L型箱式实验电炉。

图1 22MnB5钢的热膨胀率随温度的变化(a)和水淬-配分处理工艺(b)Fig.1 Thermal expansion rate versus temperature(a)and water-quenching-partitioning process(b)for the 22MnB5 steel

金相试样采用体积分数为4%的硝酸酒精溶液腐蚀,采用光学显微镜(optical microscope,OM)进行金相检验;采用扫描电子显微镜(scanning electron microscope,SEM)进行疲劳试样的断口分析;采用Instron 5581型拉伸试验机对试验钢进行室温拉伸试验,拉伸速率为10 mm/min。

2 结果与讨论

2.1 显微组织

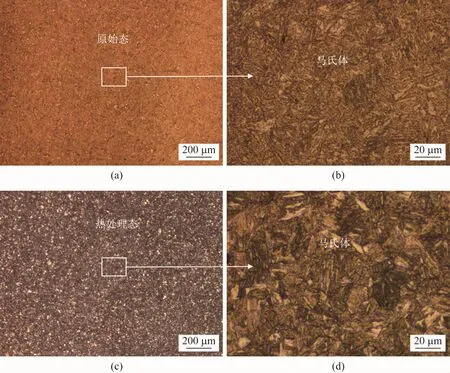

原始态(未经水淬-配分处理)1 500 MPa级22MnB5高强钢的组织为板条马氏体(图2(a,b)),经水淬-配分处理的22MnB5钢的组织也以板条马氏体为主(图2(c,d))。

图2 原始态(a,b)和热处理态(c,d)22MnB5 钢的显微组织Fig.2 Microstructures of the 22MnB5 steel in the original(a,b)and the heat-treated (c,d)states

2.2 室温拉伸性能

图3(a)为原始态22MnB5钢试样的拉伸曲线。原始态22MnB5高强钢的室温抗拉强度高于1 500 MPa,断后伸长率约为9.5%。图3(b)为经水淬-配分处理的22MnB5高强钢的室温拉伸曲线,为反映试验数据的重复性并确保数据可靠,制备了2块室温拉伸试样(水淬-配分-1和水淬-配分-2)。经水淬-配分处理的22MnB5钢的室温抗拉强度约为1 400 MPa,断后伸长率提高到了11%左右。

图3 原始态(a)和热处理态(b)22MnB5钢的拉伸曲线Fig.3 Tensile curves of the 22MnB5 steel in the original(a)and the heat-treated (b)states

2.3 高周疲劳性能

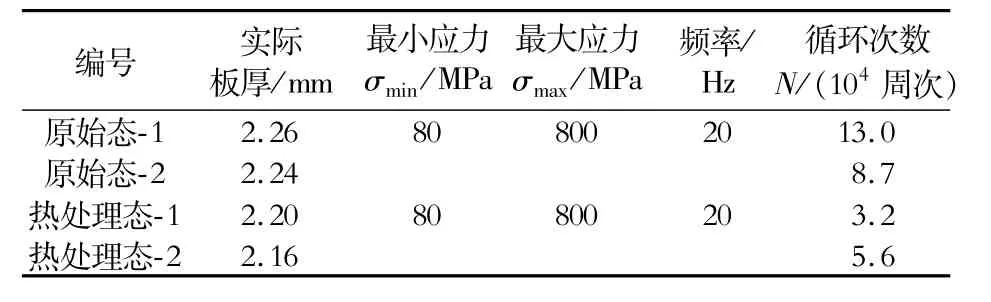

为了研究水淬-配分处理对22MnB5高强钢疲劳性能的影响,在应力比R=0.1、最大应力为800 MPa的条件下进行了疲劳试验,原始态和热处理态22MnB5钢各两块试样(对应编号为原始态-1、原始态-2、热处理态-1和热处理态-2),以确保试验结果可靠,结果如表2所示。经水淬-配分处理的22MnB5高强钢疲劳性能低于原始态钢。

表2 22MnB5高强钢高周疲劳试验结果Table 2 Results of high cycle fatigue test for the 22MnB5 high strength steel

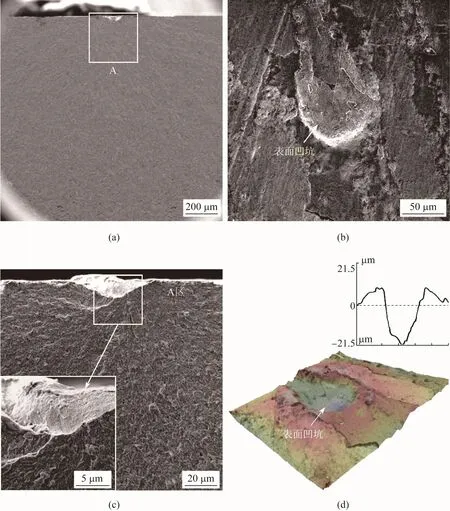

2.4 疲劳断口形貌

了解高周疲劳试样的断口特征有助于揭示材料的疲劳断裂原因、过程和机制。图4为22MnB5钢在最大应力为800 MPa、应力比R=0.1的条件下进行高周疲劳试验后的断口形貌。图4(a,c)表明,疲劳断裂始于钢板表面,启裂源为钢板表面的凹坑等缺陷。图4(c)中的局部放大显示,原始态22MnB5钢的近表面区域未明显氧化。图4(b,d)为原始态22MnB5钢的表面形貌,有凹坑等缺陷,在所观察的区域中凹坑的最大深度为21.5 μm。

图4 原始态22MnB5钢高周疲劳断口的宏观形貌(a)、钢板表面形态(b)、疲劳断口的局部放大(c)和图(b)所示区域的三维形貌(d)Fig.4 Macroscopic appearance of fatigue fracture(a),surface form of the steel plate(b),closeup view of the fatigue fracture(c),and three-dimensional form(d)of the area shown in (b)for the 22MnB5 steel in the original state

图5为热处理态22MnB5钢疲劳试样的断口形貌,在最大应力为800 MPa、应力比R=0.1的条件下进行疲劳试验,断裂始于钢板表面,启裂源为钢板表面的凹坑(图5(c))和氧化层(图5(f)的化学成分和箭头所示区域)。研究表明,热成形钢在冲压或剪切过程中产生的缺陷会导致疲劳裂纹过早产生[18]。Lara 等[19]研究了切削加工对22MnB5高强钢疲劳性能的影响并发现,切削加工产生的毛刺、切割边缘和表面裂纹等缺陷对疲劳性能有影响。原始态1 500 MPa级22MnB5高强钢表面有较多凹坑等缺陷,疲劳试验过程中裂纹首先在表面缺陷处产生,在循环载荷的作用下扩展成宏观裂纹,最终导致试样断裂。经水淬-配分处理后,原本有表面缺陷的22MnB5钢表面状态进一步恶化,凹坑和氧化层(图5(c,f))使表面更易产生疲劳裂纹,导致经水淬-配分处理的22MnB5钢的疲劳性能降低。

图5 水淬-配分-1(a~c)和水淬+配分-2(d~f)22MnB5钢高周疲劳断口的形貌Fig.5 Patterns of high cycle fatigue fracture of the water-quenched-partitioned 22MnB5 steels No.1(a to c)and 2(d to f)

3 结论

(1)未经水淬-配分处理的22MnB5钢的显微组织为板条马氏体,室温抗拉强度大于1 500 MPa;经水淬-配分处理的22MnB5钢的组织以板条马氏体为主,室温抗拉强度降低至1 400 MPa左右;钢的临界温度Ac3为830℃,Ac1为745℃,Ms为383℃,Mf为272℃。

(2)22MnB钢的高周疲劳裂纹主要萌生于钢板表面缺陷处,未经水淬-配分处理的22MnB5钢表面凹坑等缺陷是疲劳断裂的启裂源,热处理态22MnB5钢表面的凹坑和氧化层均是疲劳断裂的启裂源。

(3)疲劳裂纹的萌生对高强钢疲劳寿命的影响很大,抑制疲劳裂纹的萌生可显著提高材料的疲劳性能。经水淬-配分处理的22MnB5钢高周疲劳性能降低是由钢板表面的严重氧化层等缺陷所致。