经离子渗氮的SDCM钢热冲压模具的摩擦磨损行为

2022-06-01李奇颖吴博雅杨子帅黎军顽

李奇颖 吴博雅 杨子帅 黎军顽

(1.上海大学材料科学与工程学院,上海 200444;2.上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444)

热冲压成形解决了高强钢板难以冷冲压成形及冲压后零件回弹等问题,在汽车生产中应用日益广泛[1-4]。热冲压模具的主要失效形式之一是磨损[5-8]。实际生产中,模具被磨损后,通常进行渗氮处理以提高其表面硬度和耐磨性,从而仍可继续使用一段时间[9-12]。

国内外在渗氮对模具钢耐磨性的影响方面进行了很多研究。Zhao等[13]研究了经离子渗氮的H13钢在不同温度的耐磨性,确定了其磨损机制。李春红等[14]发现,渗氮的718H模具钢的磨损机制为磨粒磨损而不是疲劳磨损。Leite等[8]研究了经脉冲等离子渗氮的H13钢的组织和磨损机制,结果表明磨损量与渗氮时间成反比。施渊吉等[15]基于Archard理论,采用有限元方法研究了模具的磨损行为,结果表明经离子渗氮的模具寿命提高了5.5倍。

本文对SDCM钢热冲压模具进行了离子渗氮,检测了渗层的表面硬度、深度和显微组织,并在200和300℃进行了摩擦磨损试验,揭示了其磨损机制。此外还建立了Archard摩擦磨损模型,采用有限元方法研究了未渗氮和经离子渗氮的SDCM钢模具热冲压汽车A柱时的磨损行为,并预测了模具的使用寿命,以期为热冲压生产提供参考。

1 试验材料和方法

1.1 试验材料

试验用SDCM钢为新型热冲压模具钢,其化学成分如表1所示。对试验用钢进行1 080℃真空油淬和580℃ ×2 h回火两次,硬度为53 HRC。

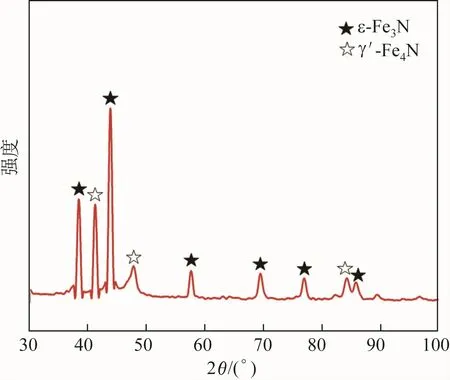

表1 研究用SDCM钢的化学成分(质量分数)Table 1 Chemical composition of the investigated SDCM steel(mass fraction) %

1.2 试验方法

采用脉冲电源辉光离子渗氮炉进行离子渗氮。渗氮介质为氨气,其流量为600 mL/min;渗氮温度530℃,炉压480 Pa,时间8 h。采用光学显微镜检测渗氮层厚度及显微组织,采用X射线衍射仪表征渗层物相,采用显微硬度计测量渗层的表面硬度和硬度梯度。

采用BRUNKER UMT-3型多功能高温摩擦磨损试验机分别在200和300℃进行球-平面线性往复式干摩擦磨损试验,试样尺寸为31.8 mm×16.0 mm×4.1 mm,试验力20 N,频率50 Hz,摩擦行程10 mm,时间60 min,总滑行距离360 m;采用精度为0.1 mg的天平称量试样磨损失重并计算磨损率;采用扫描电子显微镜对摩擦磨损试验后试样的磨损面进行表征。

2 试验结果与分析

2.1 渗氮结果

图1为离子渗氮8 h的SDCM钢的渗层组织。从图1可以看出,渗氮层由化合物层即白亮层和扩散层组成,扩散层厚度为250 μm,化合物层厚度为12 μm。致密均匀的白亮层硬度高,有利于提高模具的耐磨性[16]。

图1 SDCM钢离子渗氮层的微观组织Fig.1 Microstructure of the ion nitrided layer of SDCM steel

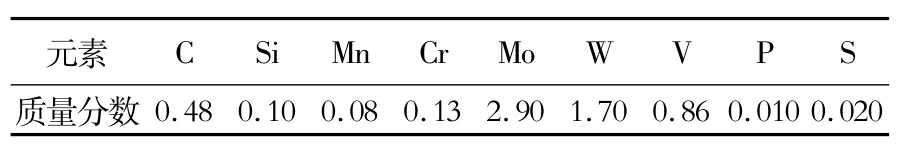

对渗氮的SDCM钢横截面进行线扫描,氮含量的变化如图2所示。从图2可以看出,在渗层80~120 μm区域氮含量最高,随后逐渐降低,在距表面160 μm以下的区域趋于平稳。

图2 SDCM钢离子渗氮层的线扫描(a)和氮分布(b)Fig.2 Linear scanning(a)and nitrogen distribution(b)across the ion nitrided layer of SDCM steel

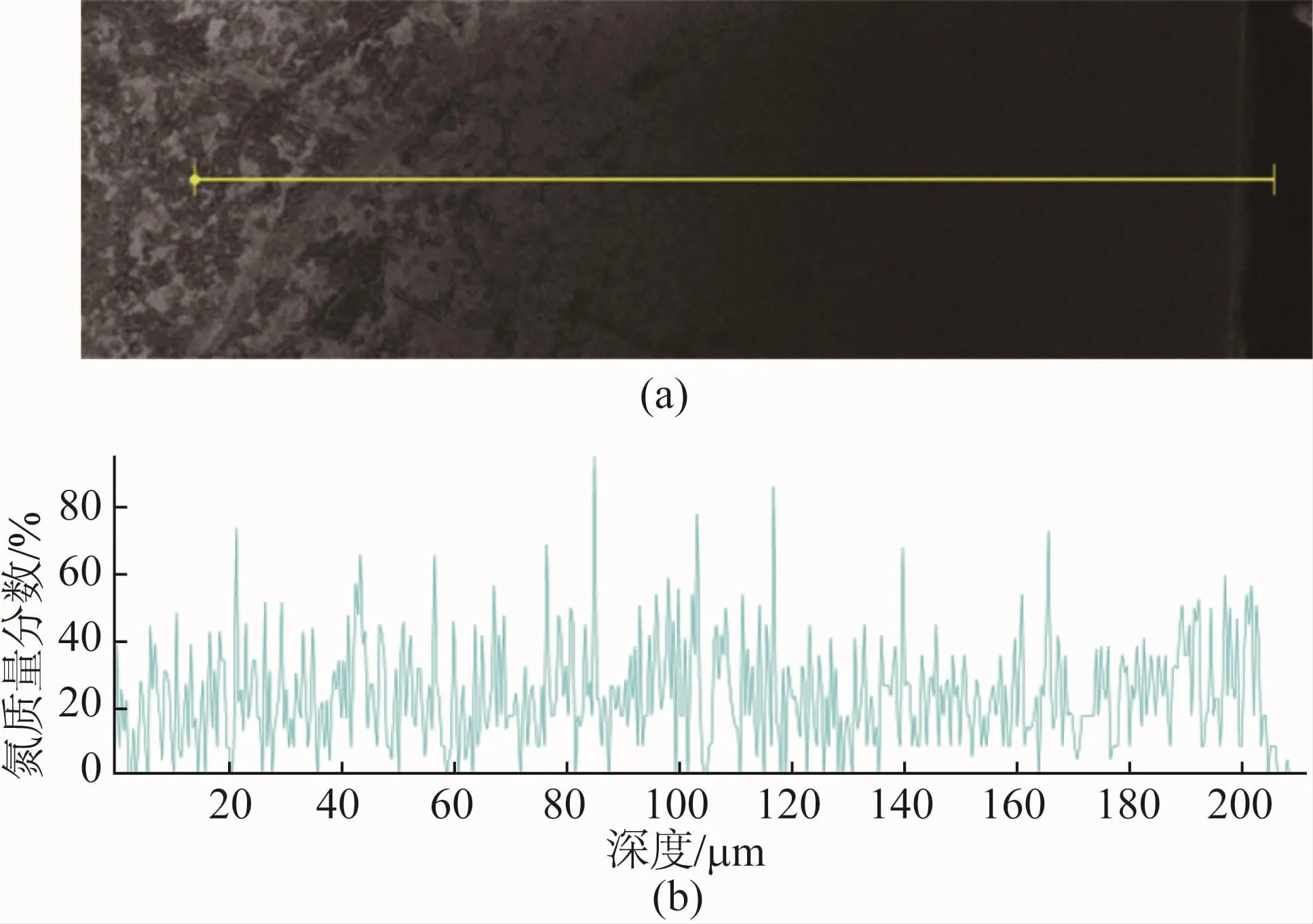

图3为渗氮的SDCM钢的X射线衍射图谱。由图3可知,离子渗氮的SDCM钢渗层中生成了ε-Fe3N和γ′-Fe4N相,且ε-Fe3N相的峰强明显大于γ′-Fe4N相。

图3 离子渗氮的SDCM钢的X射线衍射图谱Fig.3 X-ray diffraction patterns of the ion nitrided SDCM steel

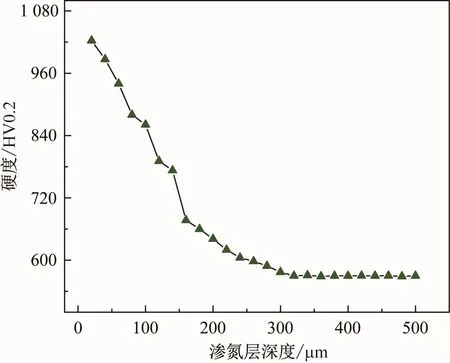

SDCM钢渗氮层的硬度梯度如图4所示。由图4可知,离子渗氮的SDCM钢表面最高硬度达1 023 HV0.2,距表面200 μm以上部位的硬度梯度逐渐平缓。未渗氮的SDCM钢表面硬度约为573 HV0.2,渗氮处理使SDCM钢表面硬度大幅度提高,是未渗氮SDCM钢的132%。

图4 SDCM钢离子渗氮层的硬度梯度Fig.4 Hardness gradient in the ion nitrided layer of SDCM steel

2.2 高温摩擦磨损性能

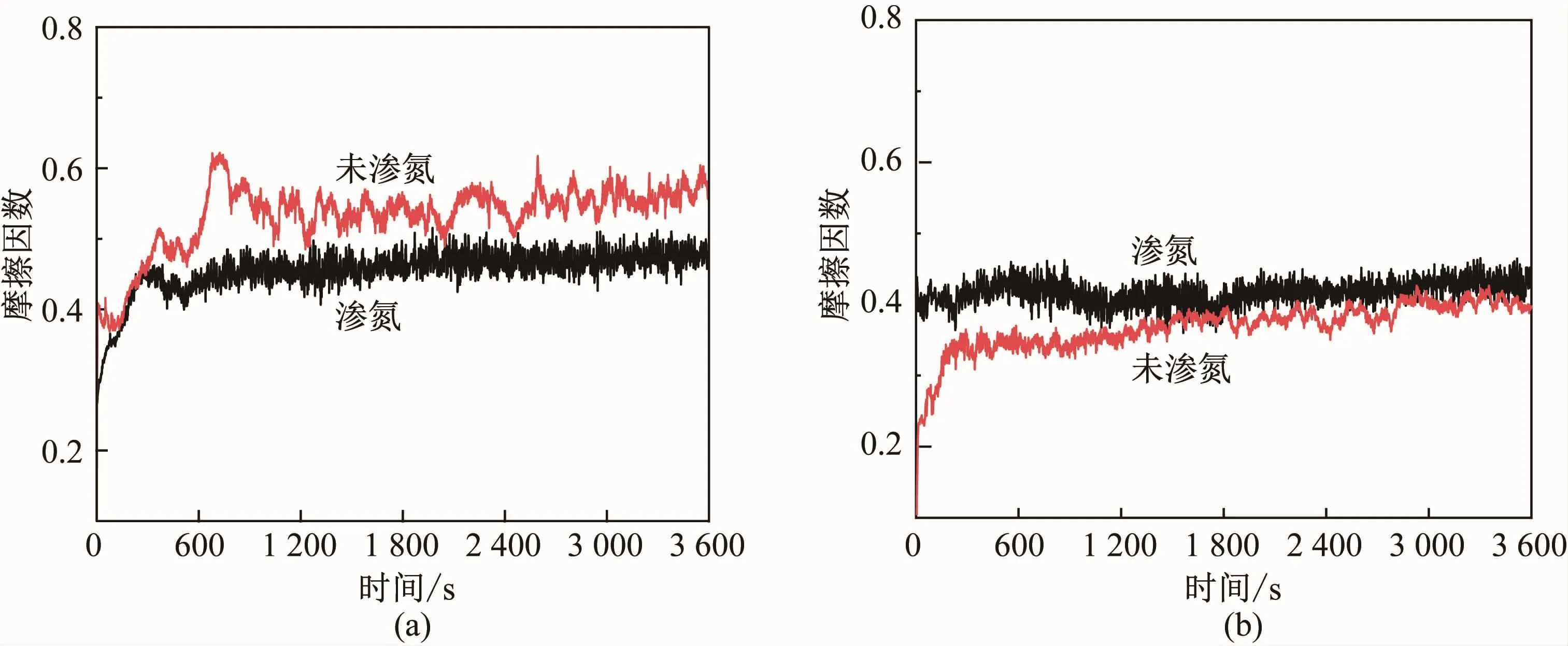

图5为未渗氮和离子渗氮的SDCM钢在不同温度的摩擦因数随摩擦磨损试验时间的变化。由图5可知:在200℃摩擦磨损试验时,渗氮与未渗氮的SDCM钢的平均摩擦因数约为0.55和0.42,经离子渗氮的钢的平均摩擦因数小于未渗氮的钢,如图5(a)所示;在300℃摩擦磨损试验时,渗氮与未渗氮的SDCM钢的摩擦因数很接近,其平均摩擦因数均约为0.4,表明离子渗氮的SDCM钢在200~300℃的摩擦因数变化不大,但小于未渗氮的SDCM钢,耐磨性更好。

图5 未渗氮和离子渗氮的SDCM钢的摩擦因数随在200(a)和300℃(b)摩擦磨损试验时间的变化Fig.5 Variation of friction coefficient of the non-nitrided and ion nitrided SDCM steel with duration of friction-wear test at 200(a)and 300 ℃(b)

为了定量分析经离子渗氮的SDCM钢的耐磨性,用电子天平测量磨损试验前后试样的磨损质量损失,按式(1)计算磨损率:

式中:V为磨损体积;ρ为钢的密度;P为载荷;d为总滑行距离;Ws为磨损率。渗氮和未渗氮的SDCM钢在200和300℃摩擦磨损试验后的质量损失和磨损率如表2所示。由表2可知,随着试验温度的提高,渗氮和未渗氮的钢的磨损质量损失和磨损率均增大。此外,试验温度相同,经离子渗氮的SDCM钢的磨损质量损失和磨损率均小于未渗氮的SDCM钢,表明离子渗氮有效提高了钢的高温耐磨性能。

表2 离子渗氮和未渗氮的SDCM钢试样的磨损质量损失和磨损率Table 2 Wear mass loss and wear rate of the ionnitrided and non-nitrided SDCM steel samples

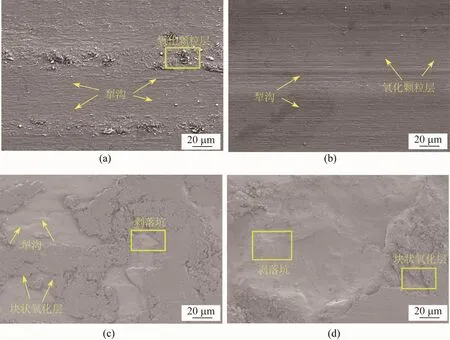

图6为渗氮和未渗氮的SDCM钢磨损面的扫描电子显微镜照片。图6(a)为离子渗氮的SDCM钢在200℃摩擦磨损试验后的表面形貌,较平整,可观察到沿滑移方向的平行均匀且细小的犁沟痕迹,表明发生了磨粒磨损;在300℃试验后,渗氮的SDCM钢摩擦面可观察到沿滑移方向的犁沟和氧化物颗粒,说明发生了磨粒磨损和轻微的氧化磨损,如图6(b)所示。图6(a,b)表明,在试验温度范围内,温度的升高对渗氮的SDCM钢耐磨性的影响较小。由图6(c)可知,在200℃试验后,未渗氮的SDCM钢的摩擦面较粗糙,有块状氧化层和剥落坑及较少的犁沟,显示为粘着磨损;在300℃试验后,SDCM钢发生了粘着磨损和明显的氧化磨损,氧化层面积增大,如图6(d)所示。

图6 在200(a,c)和300 ℃(b,d)摩擦磨损试验后离子渗氮(a,b)和未渗氮(c,d)的SDCM钢试样表面的扫描电子显微镜形貌Fig.6 Scanning electron micrographs of the ion nitrided (a,b)and the non-nitrided(c,d)SDCM steel samples after friction-wear tests at 200(a,c)and 300 ℃(b,d)

3 热冲压模具磨损行为的数值模拟

Archard磨损模型是目前应用最广泛的磨损计算模型[17-19],被用于分析模具的磨损行为,其一般表达式为:

式中:V为磨损体积;K为磨损量与工件和模具间的磨损系数;F为模具表面压力;L为模具与工件间的相对滑动距离;H为模具硬度。采用上述方法并结合高温摩擦磨损试验结果,可以确定渗氮和未渗氮的SDCM钢在200和300℃的磨损系数K 分别为2.78×10-6和4.03×10-6,以及3.70×10-6和7.07×10-6。为研究离子渗氮对热冲压模具磨损行为的影响,选择汽车A柱的头部作为研究对象,如图7所示。根据Archard磨损模型建立热冲压过程的热-力耦合数值分析模型。在热冲压过程中,坯料和模具的初始温度分别为800和25℃,冲压速度为200 mm/s,板料与模具之间的摩擦因数为0.3,成形时间为0.65 s,冷却流道内水流速率为4 m/s。研究离子渗氮对模具磨损行为的影响时,仅改变模具的硬度和磨损系数,其他热冲压成形参数保持不变。

图7 热冲压汽车A柱头部的有限元模型Fig.7 Finite element model for hot-stamping automobile A-pillar head

4 结果与分析

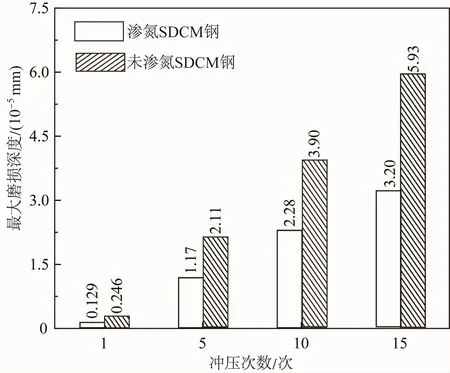

图8为热冲压汽车A柱头部过程中渗氮与未渗氮SDCM钢模具凸模的磨损量分布云图,为便于对比,仅显示出了模具磨损深度大于2×10-6mm的部位。由图8可知,随着热冲压次数的增加,模具的磨损部位主要集中在模具侧壁。热冲压过程中,离子渗氮的SDCM钢模具的磨损深度明显小,显示出更佳的耐磨性。图9为15次热冲压汽车A柱头部过程中凸模侧壁截面的磨损形貌。由图9可知,未渗氮的SDCM钢模具该部位的被磨损区域较渗氮的SDCM钢模具的大,且更深。图10为15次热冲压汽车A柱头部过程中渗氮与未渗氮SDCM钢凸模的最大磨损深度。由图10可知,热冲压过程中未渗氮的SDCM钢模具的最大磨损深度增量大于经离子渗氮的SDCM钢模具,且磨损速度明显更大。热冲压15次汽车A柱头部后,未渗氮的SDCM钢凸模的最大磨损深度达到了5.9×10-5mm,而离子渗氮的SDCM钢模具的最大磨损深度仅为3.2×10-5mm,离子渗氮使模具的磨损深度减少了约50%,磨具使用寿命可提高约2倍。

图8 离子渗氮和未渗氮的SDCM钢模具磨损深度随热冲压汽车A柱头部次数变化的云图Fig.8 Patterns of variation of wearing depth of the ion nitrided and the non-nitrided SDCM steel dies with the number of hot stamping automobile A-pillar head

图9 离子渗氮和未渗氮的SDCM钢凸模截面磨损深度随热冲压汽车A柱头部次数变化的云图Fig.9 Patterns of variation of wearing depth of the ion nitrided and the non-nitrided SDCM steel terrance die sections with the number of hot stamping automobile A-pillar head

图10 离子渗氮和未渗氮的SDCM钢凸模热冲压汽车A柱头部1~15次后的最大磨损深度Fig.10 Maximum wearing depths of the ion nitrided and the non-nitrided SDCM steel terrance dies after hot stamping automobile A-pillar head 1 to 15 times

5 结论

(1)经离子渗氮的SDCM钢渗层表面为连续致密的ε-Fe3N和γ′-Fe4N氮化物层,渗层厚度约250 μm,表面硬度达1 023 HV0.2,比未渗氮的SDCM钢提高了132%。

(2)与未渗氮的SDCM钢相比,离子渗氮的SDCM钢的摩擦因数和磨损率均显著下降,离子渗氮明显改善了SDCM钢的高温耐磨性。

(3)在热冲压汽车A柱头部的过程中,模具的磨损主要发生在模具侧壁;离子渗氮的SDCM钢模具在热冲压汽车A柱头部的过程中,磨损深度和磨损速度明显减小,使用寿命约提高2倍,显示出了优异的耐磨性。